建盏废渣的再生技术研究*

黄 艳 徐祖平 吴任平

(1南平市建阳区紫玉瓯茶盏文化传播有限公司 福建 南平 354200)

(2福州大学 福州 350000)

“建盏”又称“建窑”或“建黑”,产生于福建建阳,是著名的传统名瓷。变幻莫测的“窑变黑釉”与锋芒毕露的“厚拙铁胎”,是其最独特的身份与标志。宋代烧制的“古建盏”曾作为风靡朝野“斗茶”活动不可缺少的茶具,使材质与艺术美融于一体,成为文人墨客讴歌的艺术珍品。北宋末年,建茶与建盏都走上巅峰,所谓千金“龙团”万金盏。尤其是收藏在日本静嘉堂的“曜变天目”盏,号称“天下第一碗”,被日本当作“国宝”收藏,享誉全球。

到了南宋末期,建盏优良的配方及烧制技术彻底失传。1935年,当美国人詹姆斯·马歇尔·普拉曼在建阳水吉发现宋代建窑遗址后,被遗忘八百多年的宋代名瓷,再次引起了全世界的高度关注。直至新中国成立后,1978年福建省轻工业研究所成功进行了古瓷的恢复研究,1989和1992年福建省博物馆对宋代古窑址进行了两次大规模的科学发掘和考古。在此期间,中科院上海硅酸盐研究所也对古瓷盏进行了多次科学测定与分析研究[1]。

从形成机理来看,建盏属于一种最典型的“窑变釉”品种,由于其坯釉中含铁量均很高,且偶尔夹杂某些变价元素如(Fe、Mn、Ni、Co、Sn、Cr、Ti、P等),在窑炉的高温氧化还原作用下,会产生价态变化与各种形态的液—液分相[2-3],从而使出窑后的器皿表面呈现各种窑变釉色效果。

从工艺角度分析,建盏是一种高铁质的高温黑釉瓷,其特征极为显著:一是其胎含铁量高,足底无釉而露胎;胎体厚重,呈黑灰色、紫黑色,胎质粗糙坚硬,露胎处色沉而无光,素有“铁胎”之称;器型多样,有大小敛口、敞口、束口等不同形式,圈足小而浅,修胎草率有力,刀法自然纯熟。二是釉质刚润,釉色乌黑,器物内外施釉,外釉近底足,釉面有明显的垂流和窑变现象,呈现“兔毫”、“油滴”、“曜变”及“鹧鸪斑”等多种花样。受原料配方、窑炉温差、火焰气氛、气候环境等因素的综合影响,建盏的窑变过程至今仍然无法人为控制,这既造就了建盏“窑变无双”的奇幻神态,同时也大大制约了成品率的提升。

据考证,自古以来建盏的烧成温度均在1 300℃左右,在高温条件下,由于建盏瓷胎中含铁量很高,高温时就很容易造成软化、变形以及流釉粘底等缺陷。从目前来看,能耗大、收缩率高、变形量大、成本高、成品率低、浪费严重、破坏环境等,这已成为阻碍建盏产业健康发展的主要关键问题。

“废物利用”是当今国内外陶瓷领域的发展方向,广大科技工作者经过不懈努力,在其它陶瓷制品的废渣利用方面取得了不少成绩[4-5]。但是,至今仍未见到高含铁量的建盏废渣再生方面的相关报道。如果能够在继承和发扬传统名瓷特色的基础上,运用现代科学技术手段进行必要的改良与创新,达到承前启后,继往开来的目的,那将是众人的最大心愿。

1 试验

1.1 试验方法

依据福建省地方标准DB35/T 1739-2018《地理标志产品 建盏》检验产品质量,按照QB/1548-2015《陶瓷坯泥料线收缩率测定方法》测定泥料的干燥收缩、烧成收缩与总收缩率,采用已总结出来的《陶瓷材料高温弯曲度的测试》[6]方法比对各种坯料的高温变形度,通过肉眼评判兔毫、油滴等建盏的窑变效果。实验借鉴之前的经验,选择了当地具有代表性的3家A厂(南平市建阳区水吉镇天合建盏陶瓷工作室)、B厂(南平市建阳区芷轩建盏陶瓷厂)、C厂(南平市建阳区水吉镇古镇建盏陶瓷工作室)建盏生产企业进行现场试验,为了推广普及的要求,本研究直接采用了A厂的兔毫釉、B厂的油滴釉、C厂的鹧鸪斑釉的3种传统釉浆进行现场试验,在保证建盏质量的基础上,通过引入建盏废渣(建盏废品、匣钵残片)等创新措施到坯料中,利用3家工厂现有成熟稳定的兔毫、油滴、鹧鸪斑釉料及其烧制工艺,研制各种再生建盏制品,让古瓷重放光彩。

1.2 原料与配方

1.2.1 原料的选择

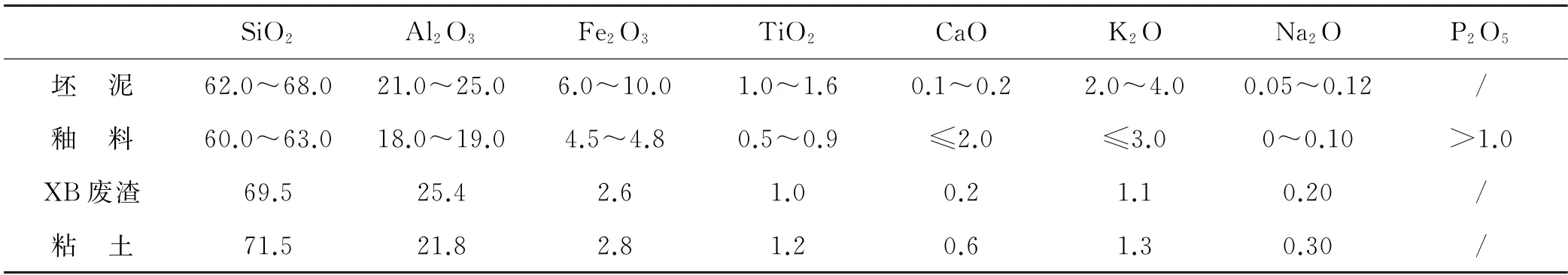

为适应当地的建盏生产条件,选用的主要原料有:生产通用坯泥(简称坯泥)、芦花坪宋代古窑匣钵残片(简称XB废渣)、A厂兔毫釉盏废片(简称A-TH废渣)、B厂油滴釉盏废片(简称B-YD废渣)、C厂鹧鸪斑釉盏废片(简称C-ZGB废渣)、粘土。由于各厂家的坯釉配方要求保密,因此笔者简单的列出主要原材料的大致化学组成范围,如表1所示。

表1 主要原料的化学组成(质量%)

1.2.2 废渣的收集与处理

1.2.2.1 废渣来源

(1)匣钵废渣。传统建盏均采用龙窑烧制,为满足柴烧的特殊需要,每个建盏都必须先放到一个专用的匣钵中后才叠放入窑,古代的匣钵均由耐火粘土烧制而成,其使用寿命不超过4次,因此在当地的荒山上,大量的匣钵残片堆积如山(见图1),已经对自然生态造成不良的影响。

图1 芦花坪窑匣钵残片

(2)建盏废品。众所周知,由于各种因素的影响,柴烧建盏成品率很低,通常小于30%[7],即便现今采用电烧,烧制的成品率一般也难以超过70%。大量的废品无法处理,只能抛弃并破坏环境(见图2)。

图2 抛弃的建盏废品照片

1.2.2.2 废渣的预处理

(1)匣钵废渣。按窑址分类,洗干净晾干,粉碎后分成24目、30目与60目三种不同细度的细粉,编号备用。

(2)建盏废渣。按厂家与花色品种分类,洗干净晾干,粉碎后分成24目、30目与60目三种不同细度的细粉,编号备用。

1.2.3 坯料配方试验

首先,选择A厂的兔毫釉盏当作实验对象,在坯泥中通过添加不同的含量进行配方对照试验,清楚匣钵废渣的添加对成形性能造成的影响,得到废渣的适用量以及适当的研磨细度,试验配方见表2。表2中的匣钵废渣添加量在0~50%变化时的基础试验配方,匣钵废渣的细度先统一设定为60目。

表2 匣钵废渣添加量试验

然后,选择废渣含量为30%的配方,采用24目、30目与60目三种不同细度的匣钵废渣粉末进行试验,观察废渣粉碎细度的影响,(见表3)。

表3 废渣粉碎细度对比试验

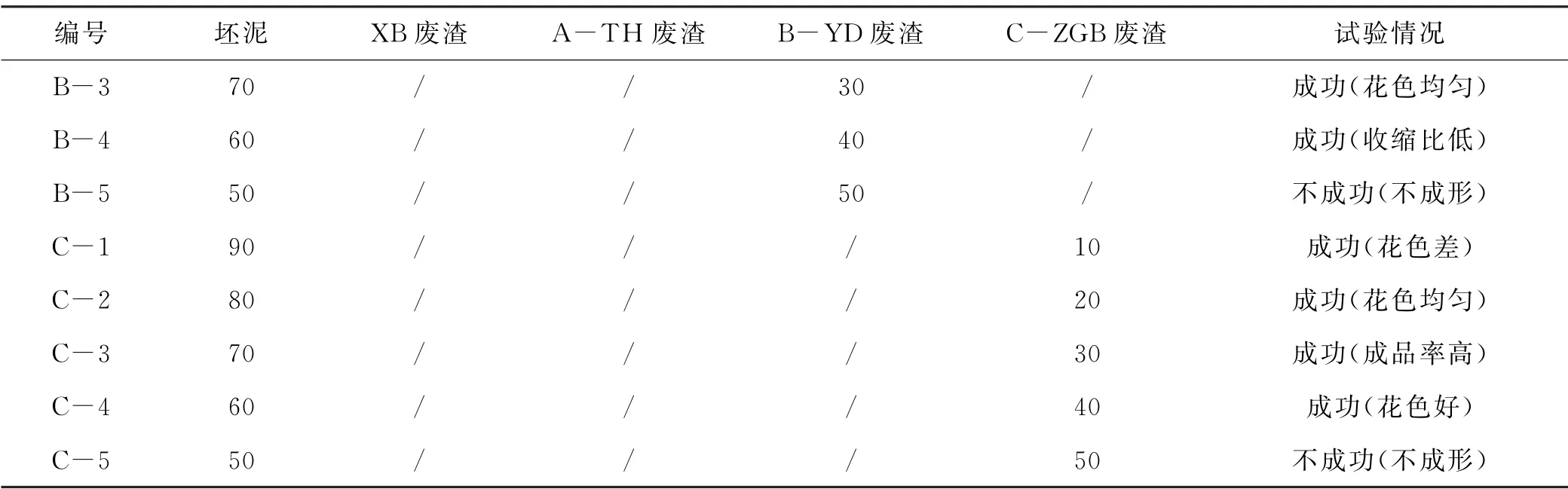

表4是在A、B、C三个工厂分别进行的兔毫、油滴、鹧鸪斑的三种废渣试验情况,均采用各厂现有成熟的釉料与烧制工艺进行比对试验。

表4 各种建盏废渣添加试验(%)

续表4

2 讨论分析与改进

从表3的废渣粉碎细度对比试验可以发现,当废渣的细度较粗(24目或30目)时,随着废渣用量的增加,坯料的可塑性随之降低;随着废渣粉碎细度的提高,坯料的可塑性逐步得到改进,当细度达到60目时,可满足生产需要。

表5是在ABC三家工厂整窑生产性放大试验的烧成效果的情况分析,A-0-0、B-0-0、C-O-0是各工厂的原始配方产品,A-0-3、B-0-3、C-0-3是匣钵废渣含量为30%的对比配方,A-1-3、B-1-3、C-1-3是各厂建盏的废渣含量为30%的对比配方,废渣细度统一控制在60目。

表5 生产性放大试验情况分析

试验结果表明,由于匣钵残片和建盏废品的化学组成与现有通用建盏坯泥的化学组成十分相近,因此在保证现有生产工艺与釉色品种不变的前提下,各种废渣的加入对建盏釉面花色效果的影响不大(见图3)。建盏的特点之一是胎釉中铁含量高,这与铁系窑变釉高温液相分离的特殊要求有关,与白瓷的要求正好相反。本研究也正是利用建盏的这个特点,才能够将各种废渣引入到坯泥中。

图3 ABC各种再生建盏烧制结果

当坯料中废渣的含量达到30%~40%时,兔毫、油滴、鹧鸪斑等各种再生建盏的釉面花色均呈现出更加流畅均匀的意外效果。

从表2~表5的试验情况可以看出,由于匣钵废渣的耐火度较高,且各种废渣均属于熟料,因此随着泥料中废渣用量的增加,坯体的收缩率与变形度相应减少,呈负的相关关系,成品率明显提高。同时随着坯泥中废渣含量增加,泥料的可塑性相应变差,当废渣含量超过40%时已很难成形,但通过提高废渣的研磨细度或同时添加少量粘土可以适当解决其成形问题。

综合各方面因素考虑,笔者认为废渣的粉碎细度控制在60目筛较为合适,废渣的添加量在30%~40%比较适宜。

笔者最终选用坯泥60%、匣钵废渣(或建盏废渣)35%、粘土5%的再生建盏坯料配方进行了小批量生产试验,再生建盏的各个花色品种均取得了较为满意的效果,产品合格率均超过90%,通过改进达到了预期效果。

3 结论

(1)采用本次研究的优选配方,利用A、B、C三个供厂的生产条件,成功烧制出了兔毫、油滴、鹧鸪斑等多种再生建盏样品,从外观效果及检测的有关结果可以看出,在建盏花色的均匀性与成品率等关键技术方面,达到甚至超过了现有工厂的建盏烧制水平。

(2)研究试验发现,由于匣钵残片和建盏废品的化学组成与现有通用建盏坯泥的化学成分十分相近,因此在保持现有生产工艺与釉色品种不变的前提下,各种废渣的加入对建盏釉面花色效果的影响不大;匣钵废渣的耐火度较高,随着泥料中废渣用量的增加,坯体的收缩率与变形度相应减少,成品率明显提高;随着坯泥中废渣含量增加泥料的可塑性相应变差,当废渣含量超过40%时已很难成形,但通过添加少量粘土可以适当解决成形问题。

(3)研究结果表明,废渣的颗粒不用太细,废渣粉末通过60目筛就行。经过3个工厂3个花色品种的反复实验,得到的再生建盏坯料配方范围如下:通用坯泥60%~70%、匣钵废渣(或建盏废渣)25%~35%、粘土0~5%。与现有产品相比,再生建盏的泥料收缩率可降低4%~8%,变形度减少3°~5°,成品率可提高15%~20%。