混凝土搅拌车副车架结构有限元分析及验证

罗昆 苑伍德 白传辉 刘大维

文章编号:10069798(2022)02008107;DOI:10.13306/j.10069798.2022.02.013

摘要:为了对混凝土搅拌车副车架结构强度进行分析,本文应用HyperMesh有限元分析软件建立混凝土搅拌车主、副车架有限元模型,对弯曲工况下副车架结构强度进行有限元分析,得到副车架的应力分布,确定测点位,建立应力测试试验系统,得到各测点位的等效应力,最后对各测点等效应力有限元计算结果与试验测试结果进行对比,验证副车架有限元模型的正确性。同时,通过分析搅拌罐贡献率,对各极限工况下副车架结构强度进行分析。研究结果表明,在各极限工况下,当搅拌罐贡献率为20%时,副车架结构强度满足使用要求。该研究为混凝土搅拌车副车架的强度分析和结构改进提供了参考依据。

关键词:混凝土搅拌车;副车架;有限元;应力试验;贡献率

中图分类号:U463.32;U469.6+5文献标识码:A

副车架作为混凝土搅拌车主要承载部件,起到承载上装部分载荷的作用\[14\],且混凝土搅拌车工作环境复杂,路面条件恶劣,严重影响混凝土搅拌车的行驶安全及使用寿命\[58\]。目前,研究人员对混凝土搅拌车副车架的研究主要集中在静强度和疲劳寿命分析。卢思颖等人\[9\]利用HyperMesh软件对搅拌车副车架进行静力学分析,采用新的加强板结构减轻了搅拌车的重量;范娟娟等人\[10\]对搅拌车副车架进行有限元仿真计算,对副车架进行拓扑优化设计;侯国强等人\[11\]运用Ansys软件对搅拌车车架进行分析,对主车架进行改进设计,使整车高度降低了120mm;司癸卯等人\[12\]对无副车架混凝土搅拌车车架进行模态分析验证其固有频率的安全性;张飞飞等人\[13\]运用Optistruct软件对副车架矩形管的厚度进行尺寸优化,达到了轻量化10%的目标;夏学文等人\[14\]运用MSCFatigue软件进行搅拌车结构件和焊缝疲劳仿真分析;李金伟等人\[15\]运用有限元技术及试验技术,采用nCodeDesignLife软件对搅拌车副车架进行疲劳寿命分析;高耀东等人\[16\]使用FatigueTool对搅拌车副车架疲劳寿命进行分析评估;鞠斌等人\[17\]在某汽车试验场进行应变电测试验,得到前排料搅拌车行驶时车架动应力数据,通过雨流计数法进行统计分析获得车架载荷谱。但上述研究均未考虑搅拌罐对副车架强度的影响。基于此,本文建立混凝土搅拌车主、副车架有限元模型与应力测试试验系统,通过对各测点等效应力有限元计算结果与试验结果进行对比,验证了副车架有限元模型的正确性。同时,对搅拌罐的贡献率和各极限工况下副车架结构强度进行分析表明,当搅拌罐贡献率为20%时,各极限工况下副车架结构强度满足使用要求。该研究为混凝土搅拌车副车架有限元分析及结构的可靠性设计提供参考依据。

1车架有限元模型建立

1.1车架结构及网格划分

某公司开发的混凝土搅拌车车架结构如图1所示。该车采用8×4结构型式,由主车架和副车架组成,主车架主要由内、外纵梁和横梁组成,纵梁与横梁采用螺栓连接;副车架由纵梁、横梁、前台,后台和斜拉筋组成,各部件之间通过焊接连接,副车架与主车架通过U型螺栓连接。双前桥通过普通钢板弹簧与主车架相连,后桥通过平衡悬架与主车架相连,前钢板弹簧的刚度系数kf=482N/mm,后钢板弹簧的刚度系数kr=3870N/mm。

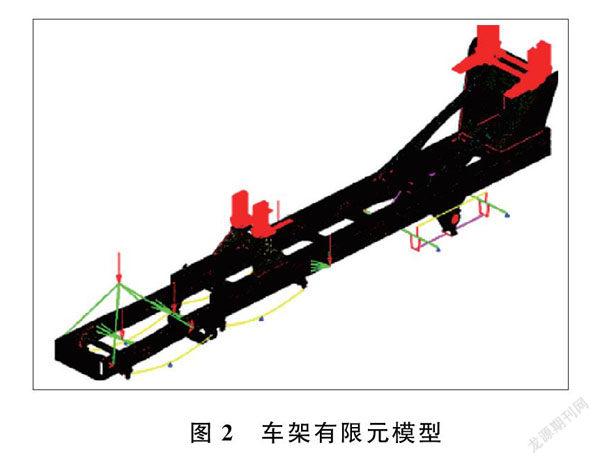

在HyperMesh软件中进行有限元模型网格划分,为了提高分析精度,建立主车架有限元模型,合理模拟主、副车架。车架纵梁、横梁、前后台、斜拉筋等主要部件为薄板结构,采用10mm四边形壳单元进行划分;某些部件允许退化为三角形单元;板簧支座等连接部件结构较复杂,采用边长为5mm的四面体单元进行划分;钢板弹簧、推力杆和车桥采用梁单元进行模拟。

由于各部件之间为焊接,铆钉和螺栓连接,建模过程中焊缝采用焊接单元模拟;铆钉和螺栓通过刚性单元进行模拟,将车架各部件之间装配孔周围单元节点耦合至装配孔中心建立约束关系\[18\];主副车架之间采用GAP单元模拟\[19\]。车架有限元模型如图2所示。

1.2边界条件确定

根据搅拌车运行实际工况对双前桥一轴、二轴和中、后桥进行约束,为保证副车架结构的安全性,约束条件的设置均考虑副车架在极限工况下的结构强度。

1)弯曲工况。双前桥约束一轴右侧3个方向的平动自由度及二轴右侧Y和Z方向的平动自由度,一轴和二轴左侧只约束Z方向的平动自由度;中后桥约束右侧Y和Z方向的平动自由度,左侧只约束Z方向的平动自由度,动载系数取2.5。

2)扭转工况。基于弯曲工况的基础上,在双前桥一轴左侧约束点Z方向施加53mm的位移;中后桥在右侧约束点Z方向施加120mm的位移,动载系数取1.3。

3)制动工况。双前桥约束一轴和二轴右侧Y和Z方向的平动自由度,一轴和二轴左侧只约束Z方向的平动自由度;中后桥约束右侧3个方向的平动自由度,左侧约束X和Z方向的平动自由度,制动加速度取0.7g,动载系数取1.5。

4)转弯工况。双前桥约束一轴右侧3个方向的平动自由度及二轴右侧Y和Z方向的平动自由度,一轴和二轴左侧只约束Z方向的平动自由度;中后桥约束右侧Y和Z方向的平动自由度,左侧只约束Z方向的平动自由度,侧向加速度取0.4g,动载系数取1.3。

车辆满载作用于车架上的载荷包括驾驶室、发动机、水箱、减速器、油箱、蓄电池、搅拌罐和装载等质量。车架承载质量如表1所示。

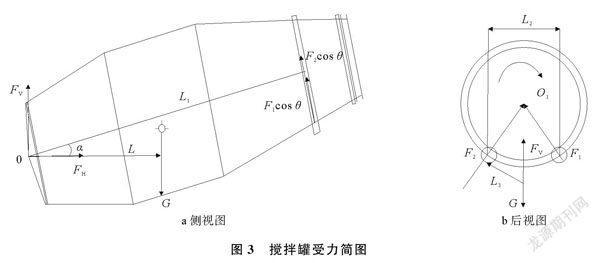

驾驶室、发动机、蓄电池及油箱等质量按集中力的加载方式直接作用在车架的相应质心位置,搅拌罐及装载混凝土的质量按照式(1)~式(3)分配至支撐处,即

式中,G为装载重量;L为重心到前台距离;L1为搅拌罐长度;F1和F2为左右支撑轮受力;FV和FH为前台处受力;α为搅拌罐倾斜角度;θ为F1和F2与竖直方向夹角。

静态分析中,假设混凝土不产生偏心现象\[20\],混凝土和搅拌罐的受力简图如图3所示。

2副车架有限元计算与试验测试对比分析

2.1弯曲工况副车架有限元分析

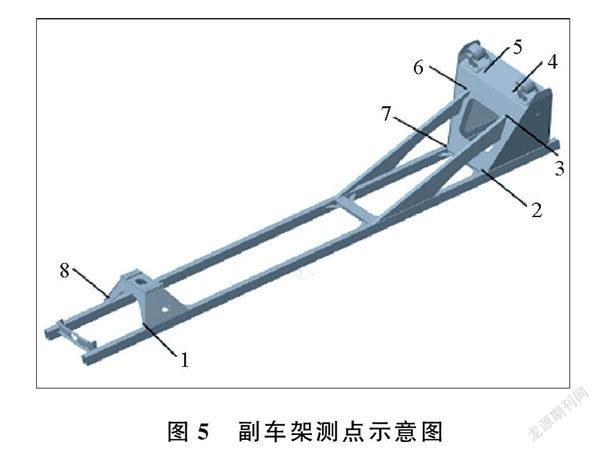

为了确定副车架测点位置,进行应力测试试验,车架结构有限元模型按照上述弯曲工况的边界条件加载,加载动载系数取值为1,弯曲工况下副车架应力云图如图4所示。根据计算结果确定8个测点进行贴片;测点1和测点8位于前台前端与纵梁连接处;测点2和测点7位于后台前端与纵梁连接处;测点3和测点6位于斜拉筋与后台连接处;测点4和测点5位于搅拌罐后支撑轮与后台连接处,副车架测点示意图如图5所示。

2.2试验过程

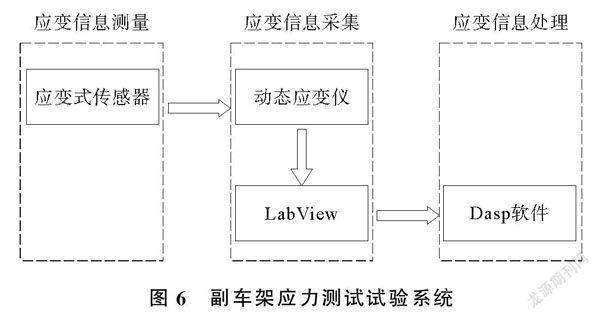

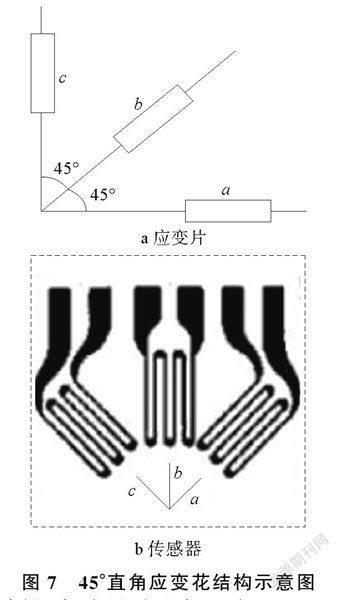

副车架应力测试试验系统如图6所示。该系统主要由副车架应变信息测量、应变信息采集及应变信息处理3部分组成。副车架上的各应变式传感器测量应变信息,使用16通道动态应变仪和装有Labview数据采集软件的笔记本电脑采集应变信息,采集得到的应变信息由Dasp信号分析软件进行处理。图745°直角应变花结构示意图-由于副车架上各测点不是单向应力状态,因此在各测点布置了45°直角应变花,45°直角应变花结构示意图如图7所示,应变花最大主应力σ1和最小主应力σ2分别为-

式中,E为弹性模量;μ为泊松比;εa、εb和εc分别表示0°,45°和90°这3个方向上的应变;a、b、c分别为0°,45°和90°3个方向上的应变片。

利用第四强度理论(vonmises理论)进行应力合成,得到等效应力为

应变花布置在平面时,σ3=0,化简得

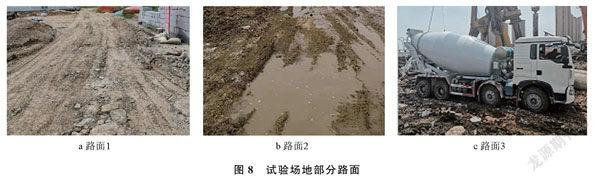

在某建筑工地进行试验,模拟实际运输过程中的复杂道路,试验场地部分路面如图8所示。混凝土搅拌车装载量为28t,为保证试验数据的准确性,每次试验重复2次。图8试验场地部分路面--

2.3有限元计算与试验测试对比分析

副车架各测点等效应力有限元计算结果与试验测试结果对比如表2所示。

由表2可以看出,测试弯曲工况时,各测点等效应力有限元计算结果与试验测试结果变化趋势相同,证明了有限元模型的正确性,但大部分测点的计算结果与试验结果相对误差超出15%,主要原因是未考虑搅拌罐对车架的贡献,导致载荷施加过大。

2.4搅拌罐对副车架强度的影响

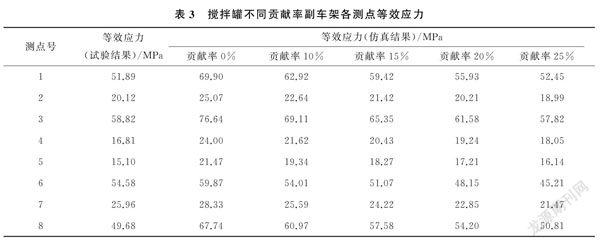

通常情况下,对副车架进行有限元计算时,将搅拌罐和承载的载荷简化为集中力或均布力作用于副车架支撑处,未考虑搅拌罐与副车架的连接对副车架强度的贡献率。本文通过副车架在弯曲工况下的强度计算,分析搅拌罐对副车架强度的贡献率,通过试验对比,验证分析结果。搅拌罐不同贡献率副车架各测点等效应力如表3所示。-

由表3可以看出,各测点等效应力有限元计算结果与试验测试结果,随着贡献率的变化,其变化趋势相同,随着搅拌罐贡献率增大,副车架等效应力计算结果减小,逐渐接近试验值,当贡献率超过20%时,各测点有限元计算结果低于试验值。

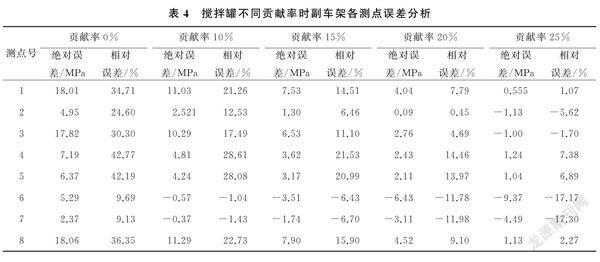

搅拌罐不同贡献率时副车架各测点误差分析如表4所示。

由表4可以看出,当贡献率增加到20%时,各测点绝对误差逐渐减小,当贡献率超过20%时,部分测点的绝对误差又开始逐渐增加。这是由于随着搅拌罐贡献率的增加,副车架有限元计算结果减小,接近试验值。当贡献率超过20%时,有限元计算结果偏离试验值,导致误差增大。通过对各测点误差分析,确定搅拌罐贡献率为20%。

3极限工况副车架有限元计算结果及分析

按照上述边界条件对车架结构有限元模型加载,各极限工况下应力分布云图如图9所示。

由图9可以看出,弯曲工况下最大应力值为315.93MPa,位于左侧斜拉筋与纵梁连接处;扭转工况下最大应力值为269.26MPa,位于副车架第二横梁与纵梁连接处;制动工况下最大应力值为216.8MPa,位于前台与右副纵梁连接处;转弯工况下最大应力值为237.66MPa,位于右侧斜拉筋与纵梁连接处。

4结束语

本文应用HyperMesh有限元分析软件建立混凝土搅拌车主、副车架有限元模型,对弯曲工况下副车架结构强度进行有限元分析,建立副车架应力测试试验系统,得到副车架各测点的等效应力。将各测点等效应力有限元计算结果与试验测试结果对比分析,验证了副车架有限元模型的正确性,并对车架强度的贡献率进行分析,对各极限工况下副车架结构强度进行分析。结果表明,搅拌罐贡献率为20%,各极限工况下副车架结构强度满足使用要求。该研究为混凝土搅拌车副车架的强度分析和结构改进提供了参考依据。

参考文献:

\[1\]姚泽功,张峰,王利民.混凝土搅拌运输车抖动分析及解决方法\[J\].专用汽车,2021(1):8991.

\[2\]陈自云,李振华,刘安海.混凝土搅拌运输车副车架应力计算及测试分析\[J\].工程机械,2019,50(10):2631.

\[3\]赵鲁燕.基于有限元的混凝土搅拌车设计及结构改进\[D\].南宁:广西大学,2019.

\[4\]刘炳君.混凝土搅拌运输车水箱与后支架综合方案创新设计研究\[D\].西安:长安大学,2020.

\[5\]孔祥玉.大方量混凝土搅拌运输车副车架有限元分析及结构优化\[D\].济南:山东大学,2015.

\[6\]赵致富,段晓峰.混凝土搅拌运输车上装结构参数化设计研究\[J\].现代制造技术与装备,2021(7):6465,68.

\[7\]许国伟.混凝土搅拌运输车研发\[D\].广州:华南理工大学,2019.

\[8\]劉景真.混凝土搅拌运输车前台互换性技术研究\[J\].专用汽车,2020(8):7679.

\[9\]卢思颖.搅拌车轻量化技术研究\[D\].长沙:湖南大学,2020.

\[10\]苑娟娟.基于拓扑理论的搅拌车副车架的优化设计与疲劳分析研究\[D\].济南:山东大学,2019.

\[11\]侯国强.混凝土搅拌运输车车架结构改进设计及分析\[D\].西安:长安大学,2016.

\[12\]司癸卯,王彤,赵建成,等.混凝土搅拌运输车新型车架结构的模态分析\[J\].筑路机械与施工机械化,2017,34(11):114117.

\[13\]张飞飞,任洁雨,张建,等.基于有限元法的某混凝土搅拌车轻量化设计\[J\].机械强度,2014,36(4):560565.

\[14\]夏学文,王承凯,雷新军.基于虚拟试验场的混凝土搅拌运输车结构件疲劳仿真分析\[J\].汽车实用技术,2018(23):216219.

\[15\]李金伟.混凝土搅拌车副车架疲劳寿命分析\[D\].青岛:青岛大学,2015.

\[16\]高耀东,胡欣欣.混凝土搅拌车副车架多轴疲劳分析\[J\].机械设计与制造,2015(6):211214.

\[17\]鞠斌,李金伟,刘大维.前卸料混凝土搅拌运输车车架载荷谱研究\[J\].青岛大学学报(工程技术版),2015,30(2):4751.

\[18\]宋夫杰,程晓东,陈贯祥,等.无副车架的渣土自卸汽车车架结构强度有限元分析\[J\].青岛大学学报(工程技术版),2020,35(1):7277.

\[19\]王国林,张建,王启唐,等.基于GAP单元的车架有限元分析\[J\].江苏大学学报(自然科学版),2008,29(3):206209.

\[20\]王国林,任洁雨,傅乃霁,等.基于数值仿真和動静态试验的副车架轻量化\[J\].长安大学学报(自然科学版),2015,35(5):137144.

FiniteElementAnalysisandExperimentalVerificationofSubframeStructureofConcreteMixer

LUOKun1,YUANWude1,BAIChuanhui2,LIUDawei1

(1.CollegeofMechanicalandElectricalEngineering,QingdaoUniversity,Qingdao266071,China;

2.SinotrukQingdaoHeavyIndustryCo,Ltd,Qingdao266031,China)Abstract:

Inordertoanalyzethestructuralstrengthofthesubframeoftheconcretemixertruck,thispaperusesHyperMeshfiniteelementanalysissoftwaretoestablishthefiniteelementmodelofthemainandsubframesoftheconcretemixertruck.Thefiniteelementanalysisofthestructuralstrengthofthesubframeunderbendingconditionsiscarriedout,thestressdistributionofthesubframeisobtained,themeasuringpointsaredetermined,andthestresstestsystemisestablishedtoobtaintheequivalentstressofeachmeasuringpoint.Thefiniteelementcalculationresultsarecomparedwiththeexperimentaltestresults,andtheresultsverifythecorrectnessofthefiniteelementmodelofthesubframe.Byanalyzingthecontributionrateofthemixingtank,thestructuralstrengthofthesubframeundervariousextremeconditionsisanalyzed.Theresultsshowthatthecontributionrateofthemixingtankis20%,andthestructuralstrengthofthesubframeundereachextremeworkingconditionmeetstherequirementsofuse.Thisresearchprovidesareferenceforthestrengthanalysisandstructuralimprovementofthesubframeoftheconcretemixertruck.

.Keywords:concretemixertruck;subframe;finiteelement;stresstest;contributionrate

收稿日期:20211123;修回日期:20220103

作者简介:罗昆(1996),男,硕士研究生,主要研究方向为汽车动态仿真与控制技术。

通信作者:刘大维(1957),男,博士,教授,硕士生导师,主要研究方向为汽车动态仿真与控制技术、地面车辆系统与控制技术。Email:qdldw@163.com

-