柱面多孔介质燃烧器甲烷预混燃烧温度分布研究

齐家威 简振贺 聂晓康 李朝祥 楚化强

(安徽工业大学)

国家发展正式进入“十四五”时期,能源结构改革越来越重要,“稳油、降煤、升气”成为大势所趋。多孔介质燃烧技术作为一种优良的气体燃烧技术受到越来越广泛的关注。1913年,Luke[1]是第一个尝试使用多孔介质燃烧技术的学者,他将颗粒堆积在燃烧器中形成了多孔介质,成功实现了多孔介质燃烧器的表面燃烧,即预混火焰能够稳定在多孔介质表面。这种燃烧技术具有很多优点,如: 燃烧强度高、燃烧速率快[2],稳定区域范围宽、燃烧温度分布均匀,燃烧效率高、污染物排放量低[3],贫燃极限范围增大,负荷调节比增加[4-5]。

国内外学者对多孔介质燃烧器的研究主要集中在以下两个问题:(1) 如何降低可燃性极限时的热损失;(2) 如何在特定位置实现火焰的定位和稳定。特别是第二个问题仍是目前研究的重点。一些研究人员提出采用多层多孔床和冷却火焰后区域等方法来定位火焰,但是,随着燃料种类和浓度的变化,这些指标需要重新评估。热再生、燃料预热、可燃性极限和火焰稳定之间的复杂关联仍然是研究人员关注的问题。

Zheng等[6]采用数值方法研究了过滤速度、当量比和压力对惰性多孔介质中火焰前锋倾斜不稳定性的影响。数值结果表明,火焰前缘倾斜不稳定性的发展导致了填充床内流动的本质不均匀性。在实验上,Shi等[7-8]发现一些参数会对火焰锋面倾斜角度增长产生影响。在理论上,Kakutkina[9]基于热模型研究了热点和燃烧波前倾斜的不稳定性,并考虑波前曲率和局部倾角的影响,给出了弯曲波前传播速度的一般表达式。Mare和Mihalik[10]对多孔介质燃烧器的可燃性进行了实验和模拟研究,发现了其与多孔介质形状的关联。王恩宇等[11-14]提出了渐变式多孔介质燃烧器的理念,可以有效提高燃烧器的可燃性极限,并给出了猝熄直径的概念。董志勇等[15]和贲宇驰等[16]分别在实验和模拟方面对低热值燃气的多孔介质燃烧进行了研究,表明了多孔介质在低热值气体利用方面能很大程度上提高燃烧温度和燃烧稳定性。张俊春[17]提出双层多孔介质燃烧器的稳定燃烧上下限分别由下层和上层多孔材料决定。陈露等[18]研究了多孔介质在低速过滤燃烧情况下的热斑不稳定现象,揭示了孔隙率的对热斑的影响规律。朱茜茜[19]和于春梅[20]对燃烧火焰面的移动现象和不稳定现象的影响因素做了大量的实验论证。Chen等[21]研究了固体氧化物燃料电池废气对燃烧稳定性的影响,发现了当量比和绝热火焰温度对燃烧有显著影响,当混合气体的绝热火焰温度低于440 ℃,或阳极气体中水蒸气含量大于85%时,火焰不能稳定燃烧。Quaye等[22]通过实验发现相较于无孔介质,多孔介质可改善燃烧器的热特性,提高燃烧速度并延长贫燃极限。

然而,目前对于多孔介质燃烧装置的温度分布缺乏系统地研究。文章系统地研究了不同的当量比、甲烷流量、燃烧器布置方式和燃烧器长径比等因素对燃烧温度的影响,为今后多孔介质燃烧技术的工业应用提供理论依据和技术支持。

1 实验装置与工况

1.1 实验装置

实验系统主要包括燃烧装置、供气系统和信息采集系统三个部分,如图1所示。燃烧装置由多孔介质燃烧器和夹持装置组成。所使用的多孔介质燃烧器由316L不锈钢烧结而成,为圆柱形空心长管,厚度2.5 mm,孔隙直径60 μm,孔隙率40%。一端为缓冲燃烧器产生的高温而预留的长15 cm,外径10 mm的不锈钢管,避免气管熔化而发生燃气泄露。供气系统由助燃气体(空气)和燃气(甲烷)构成,其中甲烷的浓度大于等于99.99%。采用红外热像仪完成燃烧信息采集,所使用的红外热像仪是FLUKE公司的TiX1000型红外热像仪。该热像仪可自动对焦,量程范围-40 ~1 200 ℃,精度±1.5 ℃,测量过程中最高温度在1 100 ℃左右,完全满足实验的需要,并且所拍摄红外图像中可以标定出最高温度和最低温度。

图1 实验系统

1.2 实验工况

文章主要研究不同的当量比、燃气流量、燃烧器布置方式和燃烧器长径比等因素对燃烧温度特性和火焰面传播特性的影响,具体实验工况如表1所示。

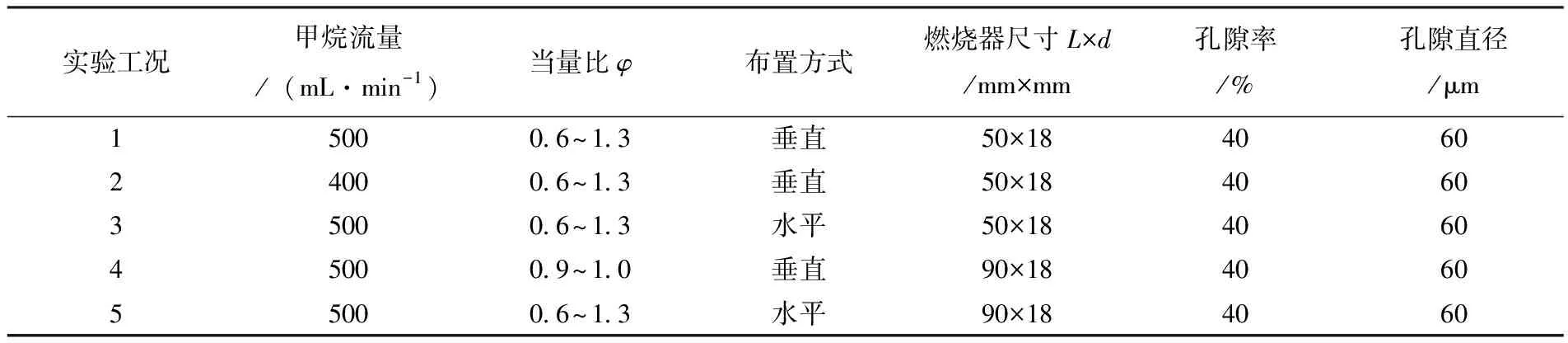

表1 实验工况

2 实验结果与分析

2.1 当量比的影响

选取长50 mm、外部直径18 mm、孔隙直径60 μm、孔隙率40%的多孔介质燃烧器,采用垂直放置方式。在甲烷流量500 mL/min、当量比φ=0.5时,冷态启动无法点火,充分预热至900 ℃左右时可以顺利点火,但火焰分布极不均匀、不断抖动、火焰拉长、无法实现稳定燃烧。因为燃烧强度低,燃烧释放的热量小于表面散热损失,燃烧器温度会一直降低,直到燃烧器不能连续点火而熄灭。相对于当量比φ=0.5,当量比φ=0.6时火焰虽然也不均匀,但是可以持续燃烧,能够实现连续点火,温度较稳定,火焰也不会自主熄灭,故文中当量比最小值取φ=0.6。

甲烷流量500 mL/min时,当量比对燃烧器表面最高温度的影响见图2。随着当量比由0.6增大到0.8,燃烧器表面最高温度显著升高,由626.5 ℃上升到936.5 ℃,燃烧器表面呈现红热现象。此时燃烧火焰在燃烧器表面分布比较均匀,最高温度都在燃烧器中间部分产生。在当量比φ=1时,燃烧器表面最高燃烧温度达到最大值1 000.8 ℃。再继续增大当量比,燃烧器表面最高温度不断下降。同时燃烧器表面最高温度和当量比存在依变关系,当量比越偏离1.0,温度差别就越大,温度降低的幅度也越大。

随着当量比增大,红外热成像图片显示高温区并没有明显移动,同时观察到高温区在轴向上的分布并不均匀,右侧高温区有向上扩张的趋势,而左侧高温区位置低。从理论上分析,由于燃烧器为圆柱体,其所用材料和制作工艺相同,因此在轴向和径向的物性也应该相同。但燃烧器制作工艺的误差造成了燃烧器的结构并非是完全对称,因此其物性也就产生了差异,所以高温区分布并不像理论上那么均匀。

2.2 甲烷流量的影响

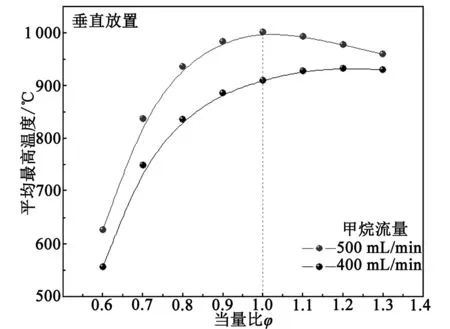

选用长50 mm的燃烧器垂直夹持燃烧,当甲烷流量降至400 mL/min时,燃烧器的可燃性限度并没有明显改变。当量比为0.5时,不论是冷态直接点火还是充分预热后再点火,都无法稳定燃烧。在当量比φ=0.6~1.3工况下进行实验,将不同流量工况下表面最高温度进行对比,如图3所示。相比于同当量比甲烷流量500 mL/min条件下,当甲烷流量400 mL/min时表面最高温度有所降低。究其原因在于甲烷流量降低导致燃烧强度降低,燃烧所释放的热量减少。

图2 燃烧温度随当量比的变化

图3 不同流量工况下燃烧平均最高温度对比

进一步比较φ>1.0时的平均最高温度:当甲烷流量500 mL/min时,随着当量比增大,燃烧器表面最高温度降低;当甲烷流量400 mL/min时,随着当量比增大,燃烧器表面最高温度继续升高,但增幅减小,两种不同甲烷流量下的温度差在不断缩小并趋近于相等。

对低甲烷流量条件下燃烧器表面最高温度随当量比的增大而升高进行分析,燃烧器表面最高温度取决于燃料燃烧所释放的热量和燃烧器的散热量之间的平衡关系。燃料燃烧越充分,燃烧强度越大,其燃烧过程所释放的能量就越多。而燃烧器的散热取决于多方面因素,其散热过程是由热传导、热对流和热辐射三种传热过程相耦合决定,对于同一个燃烧器来说散热的快慢主要由温度势差决定,但流经的空气所带走的热量也是不可忽略的。当量比由0.6增大到1.0过程中,甲烷都能完全燃烧,所释放的能量理论上差别不大,但空气量在减少,空气带走的热量也在减少。当量比由1.0增大到1.3过程中,空气量继续减少,但甲烷此时不能完全燃烧。

当甲烷流量较大时,甲烷燃烧释放的热量多,φ>1.0以后,甲烷不完全燃烧释放热量的减少量大于空气携带走的热量,温度降低,所以表面最高温度的最大值发生在当量比为1.0的工况。低甲烷流量下,甲烷完全燃烧所释放的能量减少了,空气带走热量影响更为明显。故φ>1.0以后,虽然甲烷不能完全燃烧,释放的热量降低,但空气量仍然在降低,甲烷不完全燃烧释放热量的减少量小于空气带走热量的减少量,故温度还会继续升高。

2.3 燃烧器布置方式的影响

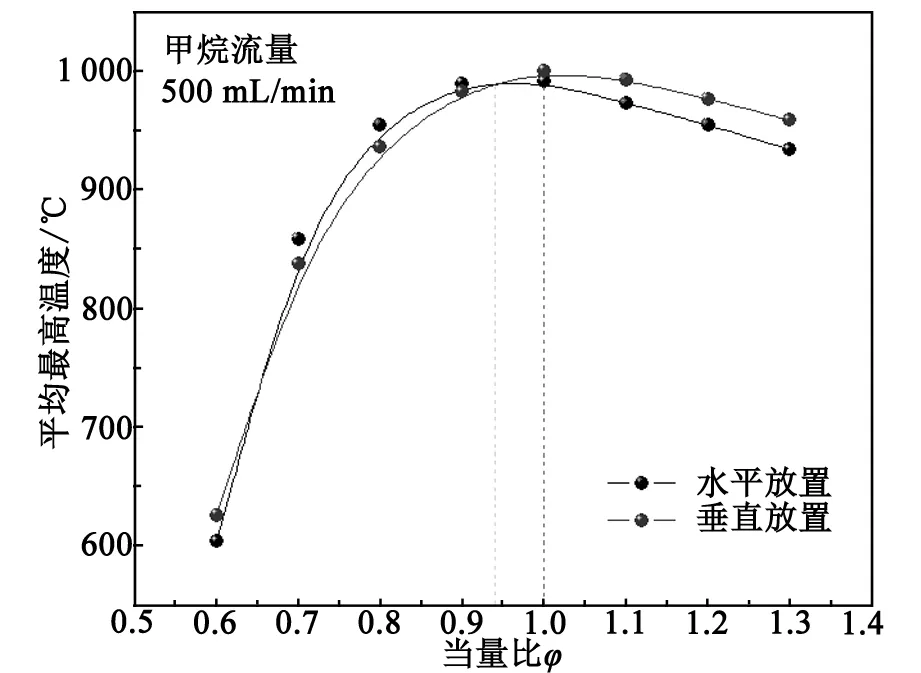

当甲烷流量为500 mL/min时,选用长50 mm的多孔介质燃烧器分别垂直和水平布置,考察布置方式对燃烧器表面最高温度的影响,如图4所示。不论是垂直布置或者水平布置,燃烧器表面最高温度均发生在当量比为1.0的工况,垂直放置的表面最高温度为1 000.8 ℃,水平放置的表面最高温度为991.6 ℃,两者的温差仅为自身温度的1%左右;同时其它当量比下竖直与水平放置的温差也很小,表明甲烷流量为500 mL/min时,不同放置方式对燃烧器表面最高温度影响很小。需要指出的是,两条温度线在当量比0.95附近出现相交。

2.4 燃烧器长径比的影响

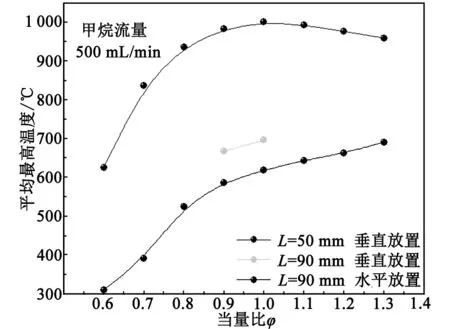

选用长90 mm(长径比5)和50 mm(长径比2.78)的燃烧器进行对比,研究不同长径比对燃烧器表面最高温度的影响,如图5所示。实验所设定的甲烷流量较小,采用50 mm燃烧器进行实验时,由于燃烧器紧凑,可燃混合物浓度较高,点火相对简单;90 mm燃烧器表面可燃混合物分布稀薄,稳定燃烧难度增大。当甲烷流量500 mL/min、长径比为5的燃烧器垂直布置时,可燃限度降低至0.9~1.0,且燃烧器表面最高温度有较大幅度的下降。

进一步将长径比为5的燃烧器改为水平布置,其可燃性限度范围提高到0.6~1.3,与同工况的长径比为2.78的燃烧器相同。在甲烷流量500 mL/min时,水平放置的表面最高温度低于垂直放置。这种差异产生的原因可能是:甲烷密度小于空气密度,与空气形成的预混可燃气体密度自然也小于空气,当燃烧器垂直布置时,出口气体由于压力差和密度差向上流动并分散向柱型燃烧器四周,混合气体比较分散。而燃烧器水平布置时,混合气体会聚集在燃烧器上部,可燃混合物浓度更高更容易点燃。水平布置可能会降低最高燃烧温度,但却可以大大提高燃烧器的稳定燃烧范围。

图4 燃烧器不同放置方式表面最高温度对比

图5 不同长径比燃烧器的表面最高温度对比

3 结论

通过实验研究了当量比、甲烷流量、燃烧器布置方式、燃烧器长径比对燃烧器燃烧温度的影响,得出以下结论:

(1)燃烧器表面最高燃烧温度跟当量比之间存在依变关系,甲烷流量为500 mL/min,当量比φ=1时,表面最高温度取得最大值;

(2)甲烷流量的大小制约着燃烧器稳定燃烧的范围,低流量工况下,燃烧器表面温度偏低;

(3)在长径比为5时,与垂直布置相比,水平布置的燃烧器可以明显的提升稳定燃烧范围,但燃烧强度会有所降低;

(4)燃烧器的长径比会影响可燃混合气体的分布,影响燃烧过程,相同工况下长径比越大燃烧器各个部位的可燃混合气就越稀薄,燃烧温度越低。