钢板梁桥腹板加劲肋焊缝疲劳开裂后的应力特征

史国刚,吉伯海,陈壮壮,姚 悦,傅中秋

(1.江苏省交通运输厅公路事业发展中心,江苏 南京 210004; 2.河海大学土木与交通学院,江苏 南京 210098)

钢板梁桥具有自重轻、强度高、工业生产化程度高以及施工方便等优点。对于梁式桥,交通部提出70 m以下跨径的钢结构桥梁宜采用组合钢板梁桥结构,以钢板梁为主梁的组合梁桥将在我国得到广泛应用[1-4]。根据国外钢板梁桥的建设养护经验,钢桥运营过程中不可避免地会出现疲劳开裂,威胁其运营安全。在我国大力推广钢板梁桥建设的过程中,明确其疲劳开裂的特征及影响,可为后期开展病害评估与确定维修时机提供有效的支撑[5-6]。

为避免受拉翼缘的横向焊缝引入新的疲劳问题,根据AASHTO规范[7],早期的桥梁建设中,加劲肋与主梁的受拉翼缘并不直接相连,两者之间存在一段横向不受支撑的腹板间隙,导致在主梁腹板与加劲肋连接焊缝部位可能出现新的疲劳问题,位于竖向加劲肋围焊端部的腹板间隙普遍存在由于变形而引起的疲劳开裂现象[8-9]。根据钢板梁桥疲劳裂纹检测结果,初始裂纹沿着围焊端部扩展,该阶段裂纹深度扩展也较为明显,当裂纹扩展到母材上时,裂纹沿着与竖向焊缝呈约30°的夹角向上扩展,严重时裂纹会持续向主梁上部扩展,撕裂腹板而造成极大的安全隐患[10-11]。目前JTG/T H21—2011《公路桥梁技术状况评定标准》规定主梁、纵横梁受拉翼缘边焊缝开裂长度大于10 mm时,标度为5,即材料严重缺损或出现严重的功能性病害。然而实际检测中,对于50 mm以下的裂纹检测率一般较低,通常不超过50%[12],钢板梁桥疲劳裂纹较低的检测率,使检测精度无法满足现有的钢桥疲劳病害等级评估定量指标的要求。因此,基于疲劳裂纹开裂不同阶段的特征分析其对结构变形的影响以及裂纹扩展速率的变化,对于桥梁构件裂纹的评估有重要意义。

本文建立钢板梁桥有限元模型,考虑了不同位置的车辆荷载,分析了裂纹长度对腹板变形、裂纹前缘的受力特征以及裂缝扩展速率的影响,可为钢板梁桥主梁腹板与加劲肋焊缝裂纹评估及维护提供参考。

1 有限元模型

1.1 几何模型和材料参数

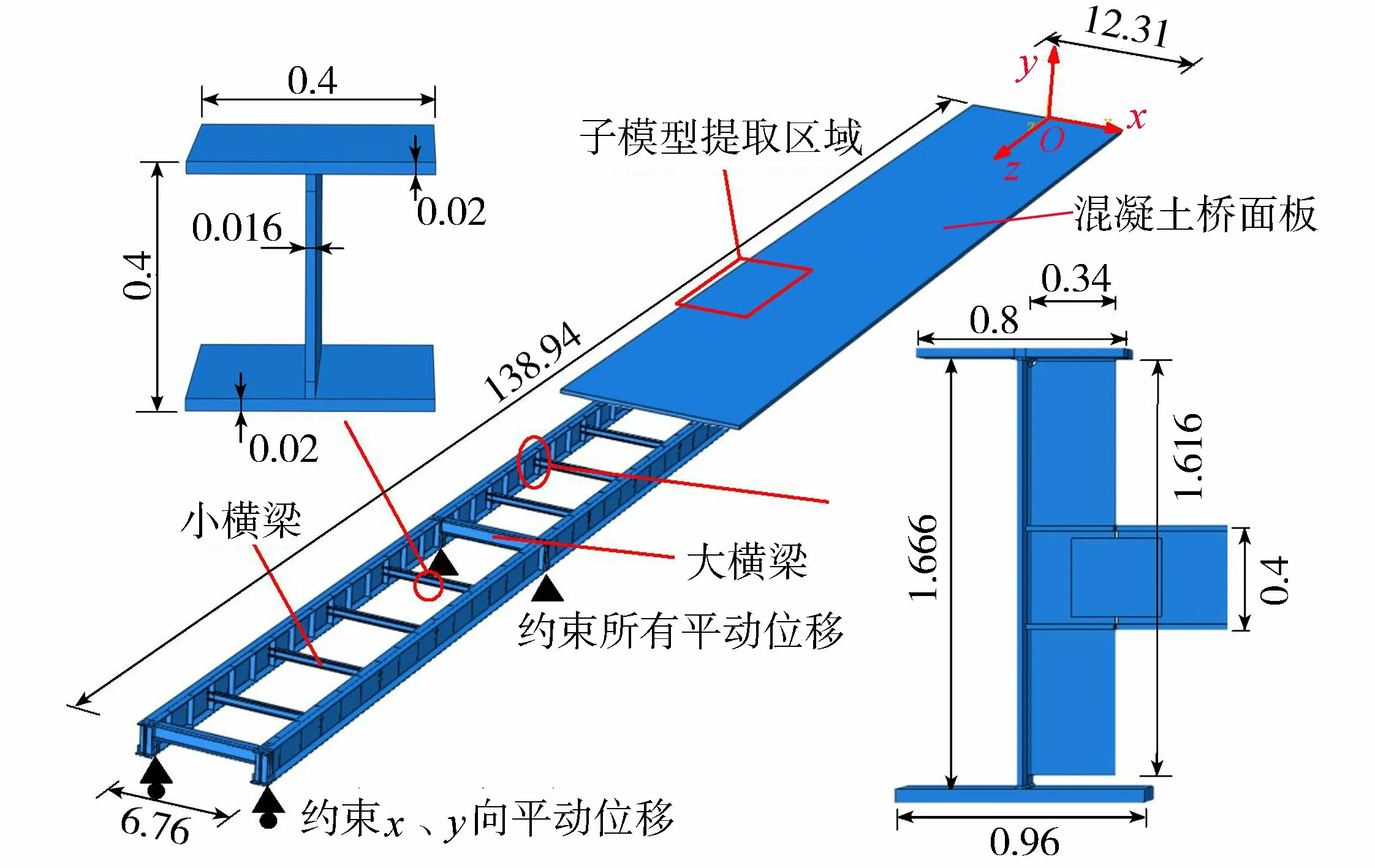

基于ABAQUS建立钢板梁桥节段模型如图1所示,包括桥面板、两根工字梁以及横向连接系。桥梁为4跨连续梁,单跨跨径为34.4 m。工字梁间距6.76 m,长138.94 m,其中上翼缘、下翼缘、腹板和加劲肋的厚度分别为34 mm、50 mm、20 mm和16 mm。桥面板与工字梁等长,宽12.31 m。横向连接系分为大横梁与小横梁,纵桥向每隔34.47 m布置1根大横梁,每2根大横梁中间均匀布置4根小横梁,共有5根大横梁,16根小横梁。在5根大横梁处的钢梁底部设有支座,约束中间支座的所有平动位移和钢梁两端支座的x和y向位移,以允许钢梁纵桥向自由伸缩。钢材型号为Q345,弹性模量为210 GPa,泊松比为0.3。桥面板为混凝土材质,弹性模量为35.5 GPa,泊松比为0.2。约束混凝土桥面板底部与工字梁上翼缘之间的全部自由度,不考虑桥面板与钢主梁之间的滑移。模型整体采用实体单元建模,单元类型为C3D8R,共划分637 027个单元。本文所关注的部位位于z轴正向第7根小横梁对应的腹板围焊端部,如图1中红框所示。

图1 钢板梁桥节段有限元模型(单位:m)Fig.1 Finite element model of steel plate girder bridge segment (unit: m)

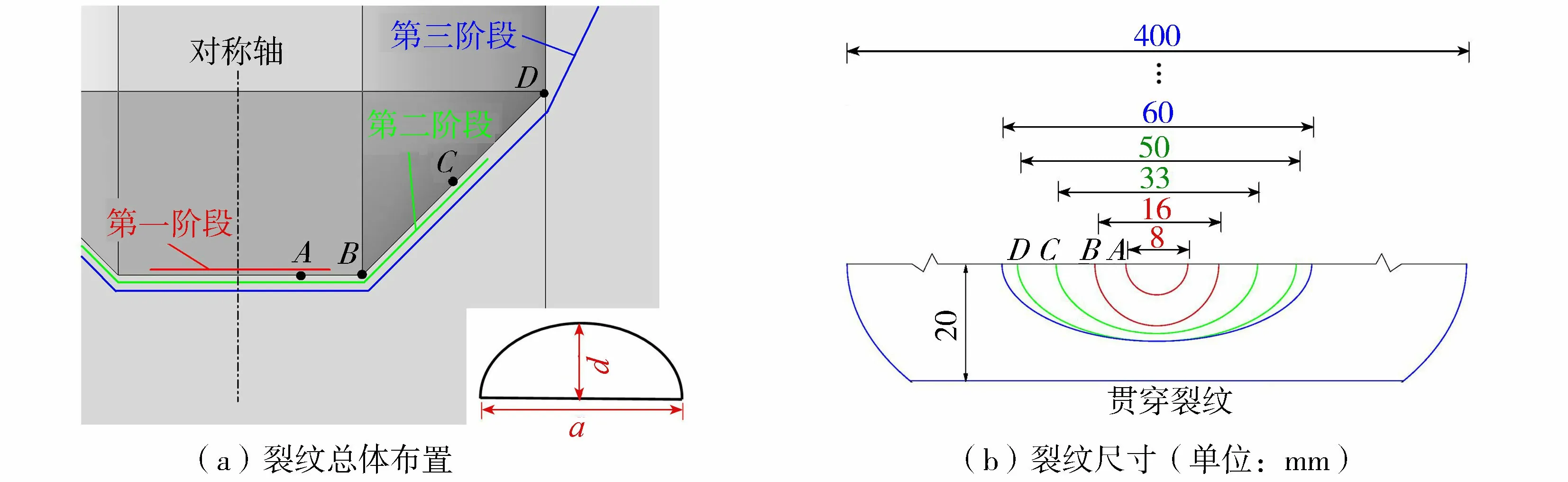

在围焊端部插入对称布置的半椭圆形初始裂纹,对称轴为加劲肋中心线,尺寸参数为裂纹总长a和深度d。如图2所示,依据裂纹的形状特征可将裂纹的扩展分为3个阶段,共22种裂纹工况,分别记为C1~C22。

图2 裂纹工况示意图Fig.2 Schematic diagram of crack conditions

a.第一阶段:裂纹沿焊端直线水平扩展,设置两条半圆形裂纹,裂纹尖端分别位于焊端水平线段四等分点A和端点B处,裂纹总长分别为8 mm和16 mm,裂纹深度分别为4 mm和8 mm。

b.第二阶段:裂纹沿焊趾斜向扩展,设置两条裂纹,裂纹尖端分别位于斜焊趾中点C和端点D处,裂纹总长分别为33 mm和50 mm,裂纹深度分别为9 mm和10 mm。

c.第三阶段:裂纹沿腹板母材呈30°角斜向扩展,设置裂纹长度从60 mm增长到400 mm,间隔为20 mm,当裂纹长度不大于100 mm时,裂纹深度统一取10 mm,当裂纹长度大于100 mm时,裂纹深度取裂纹长度的0.1倍[13],当裂纹的理论深度大于腹板厚度(20 mm)时,将裂纹当成贯穿裂纹处理。

以C12裂纹工况为例,建立局部子模型,尺寸为680 mm×600 mm×650 mm,如图3所示。模型全局网格边长为20 mm,所有焊缝部位网格边长为10 mm,对腹板加劲肋围焊端部以及裂纹扩展区域进行精细化处理,网格边长为1 mm[14]。单元类型均为C3D8R,模型共包含353 812个单元。子模型的切割面上导入节段模型计算结果中对应节点的所有平动和转动位移值作为子模型边界条件。建立22种裂纹工况及无裂纹工况共23个子模型。

图3 C12裂纹工况局部子模型Fig.3 Submodel of C12 crack condition

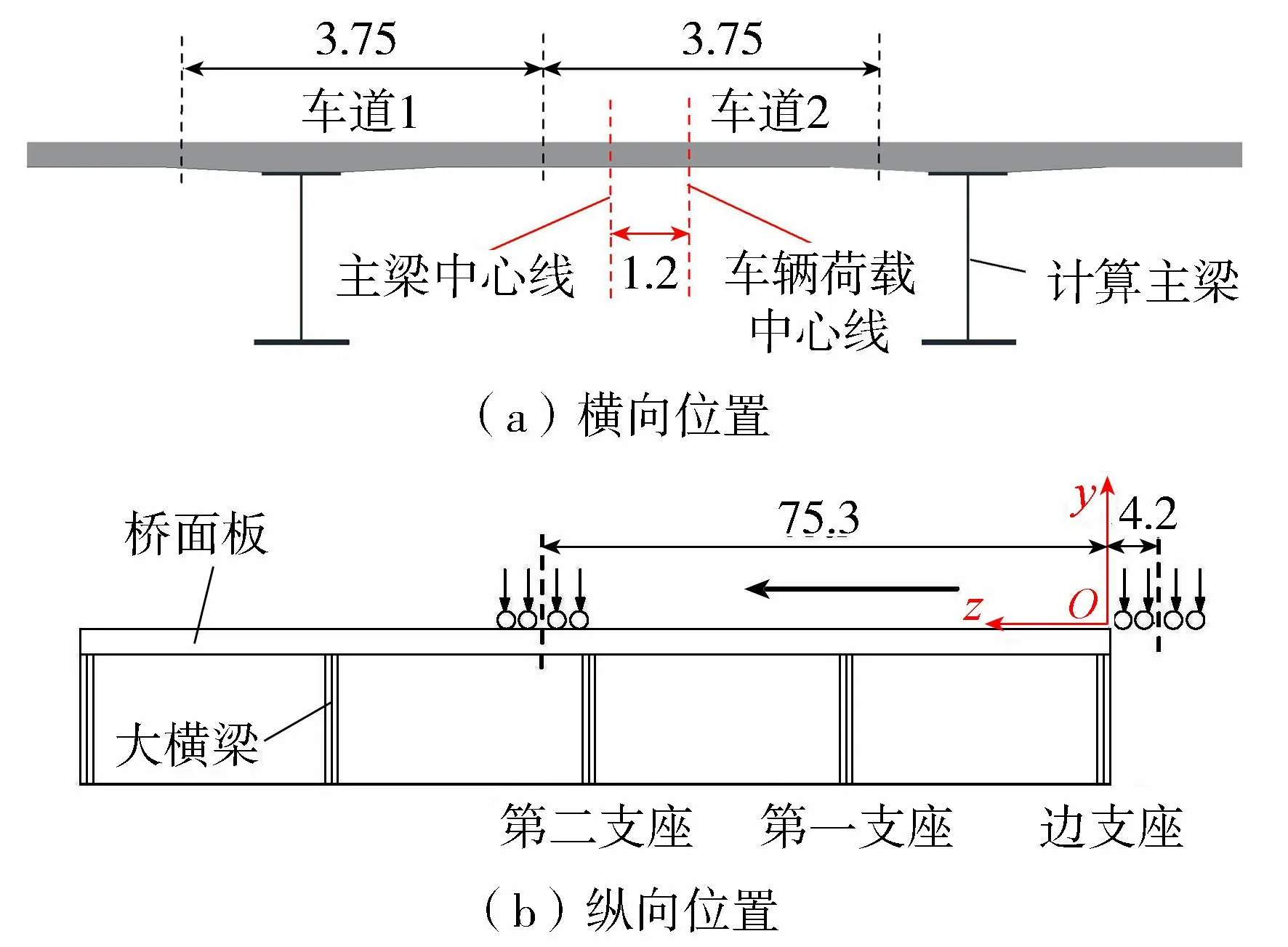

1.2 车辆载荷

车辆荷载采用JTG D64—2015《公路钢结构桥梁设计规范》规定的疲劳荷载计算模型Ⅲ,如图4所示。考虑0.1 m厚桥面铺装层的扩散作用,车轮着地面积取0.8 m×0.4 m,故车轮对桥面板的压力为0.187 5 MPa。根据《钢板组合梁桥通用图》[15]中的车道布置,将车辆荷载的横向位置设置为距离模型中心线1.2 m,如图4(a)所示。车辆荷载沿纵向移动,每0.5 m为一个纵向加载步,车辆荷载纵向中心轴距钢梁端部的始末距离分别为4.2 m和75.3 m(图4(b))。车辆荷载自支座向第二个中间支座移动。

图4 车辆荷载位置(单位:m)Fig.4 Vehicle load position (unit: m)

2 模型模拟结果与分析

2.1 围焊端部受力特征

2.1.1 纵向最不利荷载位置

图5为无裂纹子模型在车辆荷载作用下的主应力矢量图,可以看出最大主应力位于加劲肋围焊端部,方向与焊缝表面平行(图5(a))。根据最大主应力准则,疲劳裂纹一般垂直于主应力扩展,在围焊端部直线段与斜线段的主应力均垂直焊缝,因此裂纹沿着焊缝边缘扩展(图5(b))。然而焊趾长度部位的主应力并非垂直于焊缝长度,而是向下翼缘方向倾斜。红实线单向箭头为垂直于主应力的预测裂纹扩展方向,当裂纹离开围焊端部后,则朝向腹板斜向扩展。裂纹扩展至腹板时,位于腹板的裂纹尖端部位的主应力垂直于原裂纹方向(图5(c)),裂纹会偏离焊缝斜向扩展。围焊端部的主应力方向特征与实桥检测到的疲劳裂纹基本一致。

图5 主应力矢量Fig.5 Vector diagram of maximum principal stress

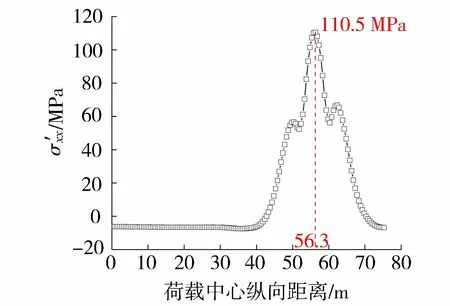

图6 焊缝表面正应力随荷载位置变化曲线Fig.6 Variation curve of stress on weld surface with the load position

2.1.2 应力特征

2.1.2.1 面内外应力分析

腹板两侧表面应力可以视为面内应力和面外应力的叠加,二者又可以简化为膜应力和弯曲应力,弯曲应力和膜应力可按以下公式计算:

σout=(σ+-σ-)/2

(1)

σin=(σ++σ-)/2

(2)

式中:σout为弯曲应力;σin为膜应力;σ+、σ-分别为位于腹板外侧和内侧的表面应力。

自无裂纹子模型腹板两侧焊趾中点处向下布置路径,以下翼缘焊趾为终点,路径长26 mm,腹板内侧为路径1,外侧为路径2。提取两侧路径在最不利荷载位置处的竖向表面应力σyy,计算得出沿路径的腹板膜应力和弯曲应力,结果如图7所示。由图7可见,沿路径的弯曲应力数值较大,且由负到正,腹板间隙呈双向弯曲形态,同文献[16]研究结果一致。围焊端部腹板内侧受拉,外侧受压,因此腹板内侧焊趾为疲劳开裂源,竖向弯矩拉伸应力作用下容易产生焊趾水平裂纹,这与实桥检测所发现的情况相符。此外,沿路径的膜应力较小,说明围焊端部受弯曲作用为主。这是因为加劲肋竖向刚度远大于腹板,在两者交接处会产生较大的畸变,畸变会导致腹板围焊端部的面外变形,从而产生较大的面外弯曲作用。

图7 腹板间隙弯曲应力和膜应力分布Fig.7 Distribution of bending stress and membrane stress in web gap

2.1.2.2 正应力与剪应力分析

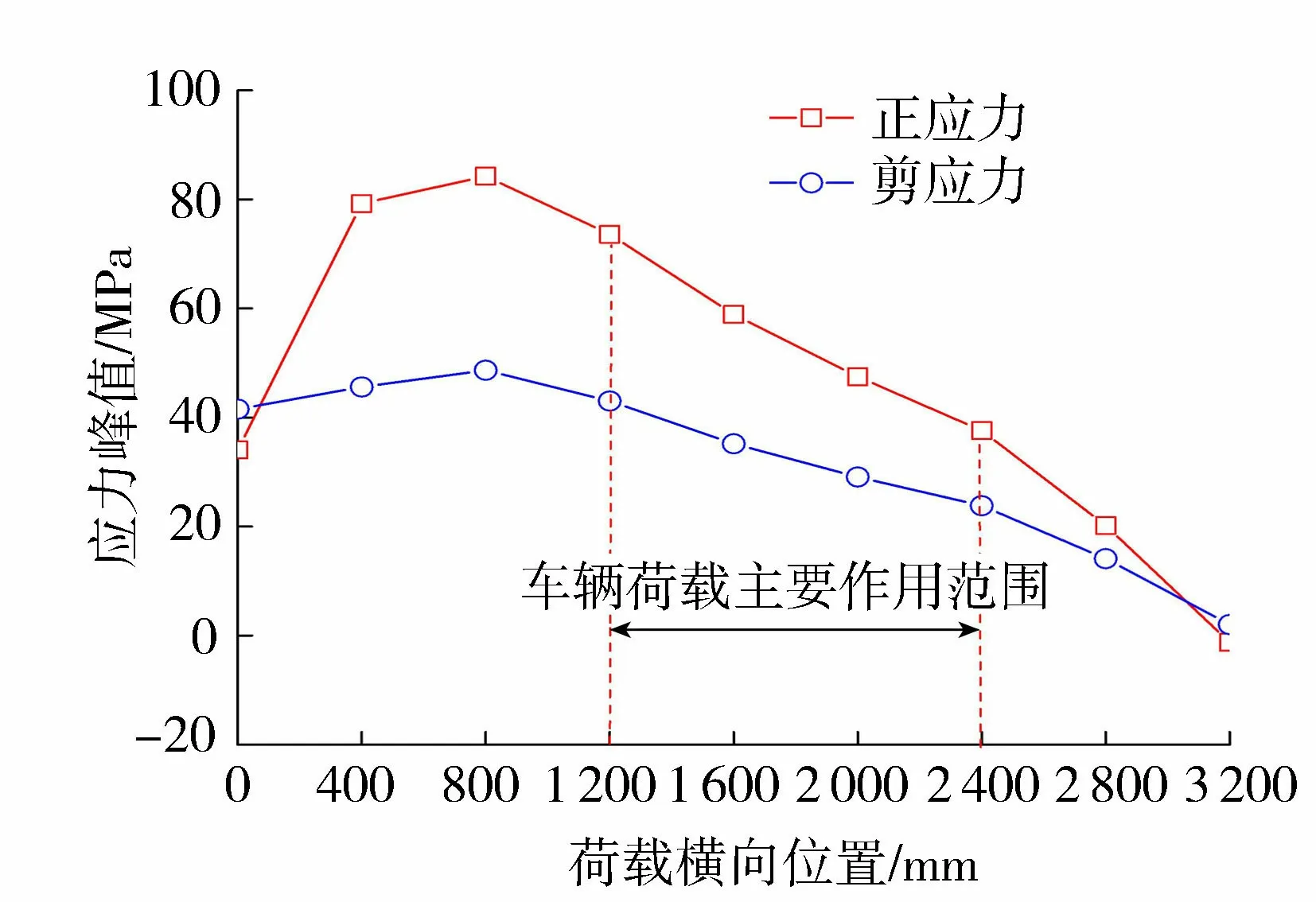

腹板与加劲肋裂纹为斜向扩展裂纹,与钢桥面板在纯弯曲荷载作用下的水平裂纹存在明显差异,因此推测该部位受到较大的剪应力。图8为不同横向荷载位置处纵向荷载移动时的正应力与剪应力峰值,随着荷载位置的偏移正应力与剪应力均呈下降趋势,车辆荷载的主要作用范围在1 200~2 400 mm之间,在此范围内剪应力与正应力的比例在0.58~0.63之间波动。根据应力强度因子公式,其与正应力与剪应力呈比例关系,因此在车辆主要行驶路线上,车辆横向位置对应力强度因子的相对大小及裂纹类型影响不大。本文以车辆位于通用图中标准车道位置时的横向位置进行应力强度因子的计算。

图8 不同横向荷载位置处的正应力与剪应力峰值Fig.8 Normal stress peak and shear stress peak at different transverse load position

自腹板外侧焊趾中点对应位置沿厚度方向布置长为20 mm的路径3,并沿腹板内侧表面焊趾端部布置长为16 mm的水平路径4,提取两条路径上的3个方向剪应力,结果如图9所示。由图9(a)可以看出,沿腹板厚度方向的剪应力σxy较大,其余两个方向的剪应力较小。沿路径3的剪应力σxy呈递增趋势,并在腹板内侧表面取得最大值。从图9(b)可以看出,焊趾端部的剪应力σxy同样占主导地位。由剪应力互等定理可知σxy=σyx,所以围焊端部承受竖向剪应力和沿厚度方向的剪应力为主。

图9 沿路径3、4的剪应力分布Fig.9 Shear stress distribution along paths 3 and 4

2.2 裂纹长度对腹板变形的影响

裂纹长度的增加会造成加劲肋围焊区域的刚度降低,从而导致腹板面外变形增大。腹板的变形程度可以用加劲肋围焊端部偏移腹板表面的距离来衡定,图10为各裂纹工况下焊端横向位移值Sx。由图10(a)可见,在面外变形作用下,围焊端部裂纹的出现会导致腹板开裂部位的面外错位;由图10(b)可见,随着裂纹长度的增加,焊端横向位移值持续减小。裂纹扩展初期,腹板与加劲肋共同受力,共同承担腹板的面外弯曲变形,因此焊端的横向位移值较大;随着裂纹长度的增加,长裂纹带来的滑移面使得腹板对加劲肋焊端的约束降低直至完全丧失,后者不再参与承受腹板的弯曲变形,故围焊端部横向位移值下降。当裂纹长度尚未达到200 mm时,裂纹长度对腹板的变形影响较小;当裂纹长度达到200 mm后,此时裂纹已贯穿腹板,造成腹板围焊区域的结构刚度大幅下降,腹板面外变形快速增大。综上,当裂纹贯穿钢梁腹板后,腹板的结构刚度大幅下降且面外变形大幅增大,应及时采取加固措施。

图10 腹板变形随裂纹长度的变化Fig.10 Variation of web deformation with crack length

2.3 应力强度因子

依据断裂力学理论,应力强度因子K表征裂纹尖端的应力-应变场强度,是驱动裂纹扩展的重要因素[17-18]。根据裂尖的受力特征,疲劳裂纹可分为3类:当使裂纹张开的拉伸应力垂直于裂纹面时为Ⅰ型裂纹,当剪切应力与裂纹扩展方向平行时为Ⅱ型裂纹,当剪切应力与裂纹扩展方向垂直时为Ⅲ型裂纹。扩展有限元法(XFEM)基于单位分解法(PUM)对单元形函数加以改进,无需对结构内部的几何或物理界面进行网格划分,从而避免了裂纹尖端区域进行精细化网格划分的难题,使得对动态或静态裂纹的模拟更加高效。采用ABAQUS中的XFEM模块计算C1~C22各裂纹工况在最不利载荷位置处的应力强度因子,腹板间隙的疲劳裂纹通常是以Ⅰ型为主导的复合型裂纹[19],因此提取各工况下裂纹尖端和裂纹最深点的应力强度因子KⅠ、KⅡ和KⅢ进行断裂力学分析,定性判断裂纹扩展特征。

2.3.1 裂纹尖端应力强度因子的变化规律

基于XFEM模块,采用围线积分法计算裂纹的应力强度因子,其中围线数量设置为8,积分半径在一个网格范围内,取0.5 mm,以确保围线积分计算的稳定性。应力强度因子提取部位为表面裂纹尖端和裂纹最深点,裂纹未贯穿腹板时裂纹最深点取椭圆短半轴所对应的点,裂纹贯穿后裂纹最深点取腹板外侧的贯穿裂纹表面尖端。提取C1~C22工况下的裂纹尖端和裂纹最深点的应力强度因子绝对值,所提取数据在第三阶段波动较大,为了验证数据的合理性,在波动较大的数据左右侧按5 mm或10 mm内插裂纹长度并重新计算,结果如图11所示。

图11 不同长度裂纹的应力强度因子绝对值Fig.11 Absolute value of SIF of cracks with different crack lengths

由图11可见,随着裂纹长度的增加,裂纹尖端和裂纹最深点的应力强度因子发生显著变化。由图11(a)可以看出,在裂纹扩展的3个阶段内,KⅠ占主导地位,裂纹表面主要受竖向的弯曲拉应力作用。由图11(b)可以看出,同样以裂纹贯穿腹板为临界条件,当裂纹长度小于200 mm时,KⅡ占主导地位,并呈现递增的趋势,裂纹最深点主要受沿腹板厚度方向的剪应力作用,这与图9中的剪应力结果一致;当裂纹长度超过200 mm后,腹板外侧裂纹尖端KⅢ迅速变大,沿腹板表面的剪应力作用占主导地位。

如图12所示,不同的裂纹扩展期裂纹前缘受力形式不同。裂纹扩展初期,腹板和加劲肋共同受力,腹板厚度方向产生较大的剪应力,剪应力方向与裂纹表面尖端扩展方向垂直,而与裂纹最深点扩展方向平行,从而使得裂纹最深点的KⅡ较大;随着裂纹深度的增加,围焊端部的剩余抗剪厚度变小,剪应力相应变大,因此KⅡ呈递增趋势。当裂纹贯穿腹板之后,裂纹滑移面的产生使得腹板和加劲肋的传力部位转移到裂纹尖端区域,两侧裂纹面呈错动并撕裂状态,从而导致裂纹尖端的KⅡ和裂纹最深点的KⅢ显著增大。

图12 裂纹前缘受力示意图Fig.12 Stress on the front edge of crack

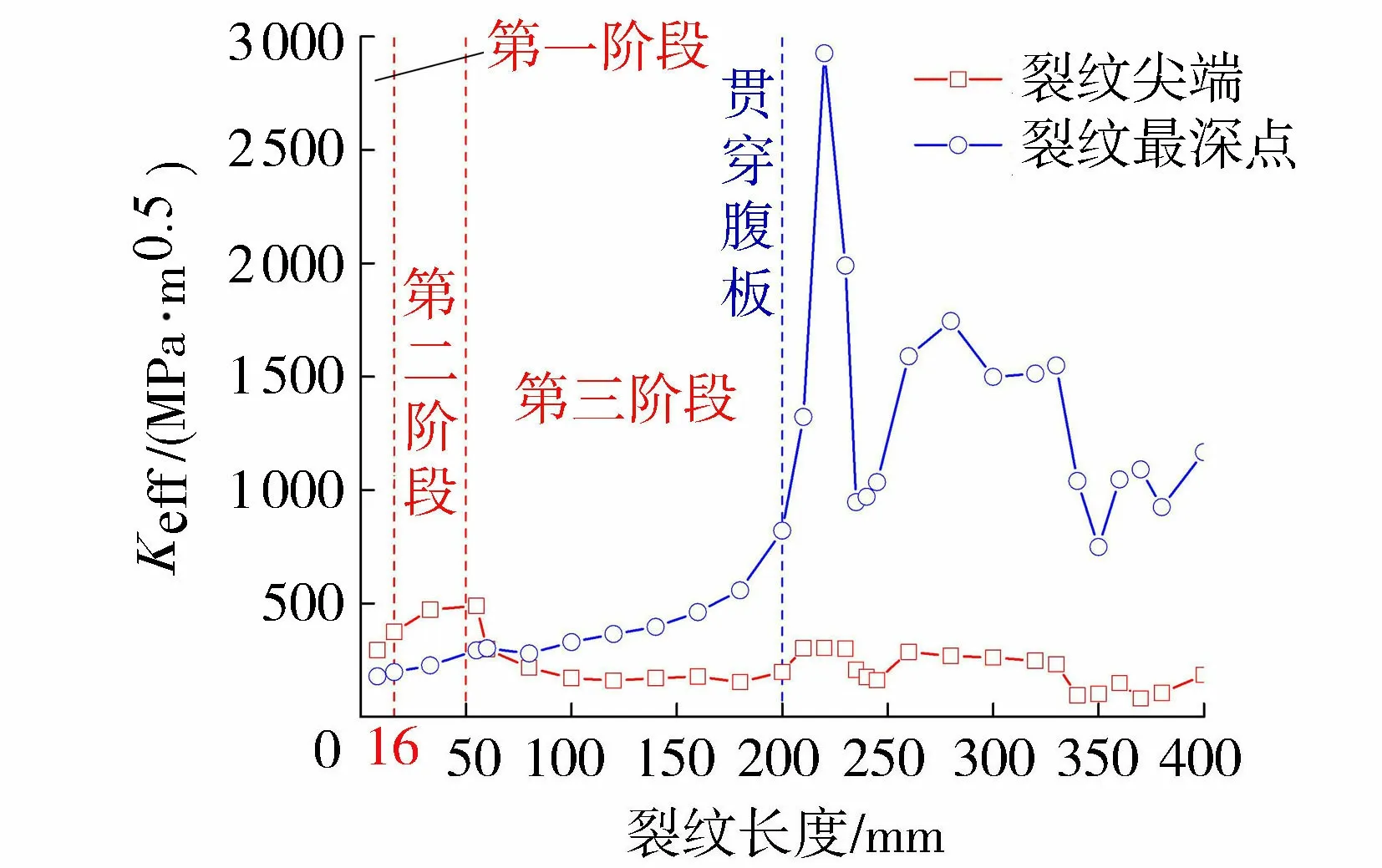

2.3.2 裂纹扩展速率分析

由于裂纹为混合型扩展裂纹,此处参照BS 7910[20]中的方法计算裂尖的扩展速率,计算公式为

da/dN=A(Keff)m

(3)

式中:a为裂纹深度或长度;N为应力循环次数;A、m为和材料相关的参数;Keff为裂纹尖端的等效应力强度因子,不同长度裂纹的等效应力强度因子计算结果如图13所示。式(3)中da/dN反映裂纹的扩展速率。

图13 不同长度裂纹的等效应力强度因子Fig.13 Equivalent stress intensity factors of cracks with different crack lengths

由图13可知,随着裂纹长度的增加,表面裂纹尖端的Keff值变化较小,而裂纹最深点的Keff值变化较大。在第一和第二阶段,裂纹尖端的Keff较裂纹最深点的大,并且呈递增趋势。当裂纹扩展步入第三阶段时,裂纹尖端的Keff减小,裂纹最深点的Keff增大,尤其当裂纹贯穿腹板时增大显著。由于裂纹扩展速率与Keff呈指数为m的正相关关系,故可通过Keff的大小来反映裂纹扩展速率的变化。因此,裂纹扩展初期,即裂纹沿着焊缝边缘扩展时,裂纹尖端的扩展速率较裂纹最深点大,并在第一和第二阶段速率呈递增趋势;进入第三阶段后,即裂纹远离焊缝向腹板扩展时,由于围焊端部腹板的剩余抗剪厚度随裂纹深度的增加而减小,导致裂纹最深点的扩展速率快速增大,当裂纹贯穿腹板时,裂纹最深点的扩展速率达到最大值。

3 结 论

a.腹板间隙以面外变形为主,围焊端部主要受正应力与剪应力作用。腹板间隙呈双向弯曲形态,围焊端部腹板内侧受拉,外侧受压;剪应力方向主要沿着腹板厚度方向,且由腹板内侧向外侧递减。腹板间隙裂纹导致面外变形增大,当裂纹贯穿腹板时,围焊端部横向位移陡增。

b.裂纹沿着围焊端部扩展时,裂纹尖端的KⅠ占主导地位,受弯曲拉伸应力为主;裂纹最深点KⅡ占主导地位,受沿腹板厚度方向的剪应力为主。当裂纹贯穿腹板后,平行于腹板表面的剪应力作用增大,其中裂纹最深点受到的影响最为显著。

c.裂纹沿着焊趾扩展时的扩展速率呈递增趋势,当裂纹贯穿腹板后裂纹最深点的扩展速率大幅增加,腹板外侧裂纹扩展速率提升。