智能闭环控制系统在机采井井口加药装置中的应用*

刘纪琼 赵昌明 孙利军 张德兰 郭红光 康燕 黄小会 王鹏

1大庆油田有限责任公司采油工程研究院

2黑龙江省油气藏增产增注重点实验室

3大庆油田有限责任公司第三采油厂

4大庆油田有限责任公司第四采油厂

随着三元复合驱油井结垢问题日益突出,需要对油井采取不同类型的清防垢加药措施。目前在用的井口加药装置基本采用人工设定装置泵排量,调整周期短,人员劳动强度大,且不能根据油井产能变化及时进行泵排量调整,加药浓度无法精准控制,造成药剂浪费。

针对这一问题,设计适用于机采井井口加药装置的智能闭环控制系统。通过在线流量传感器和智能检测装置实现加药前馈控制和反馈控制两种控制模式,利用计算机PLC 控制系统和PID 计算方法实现对泵排量自动调整[1-2],降低了人工劳动强度,提高了加药精度和安全系数,使井上加药管理模式更加规范化。

1 系统结构设计

1.1 加药装置的基本结构

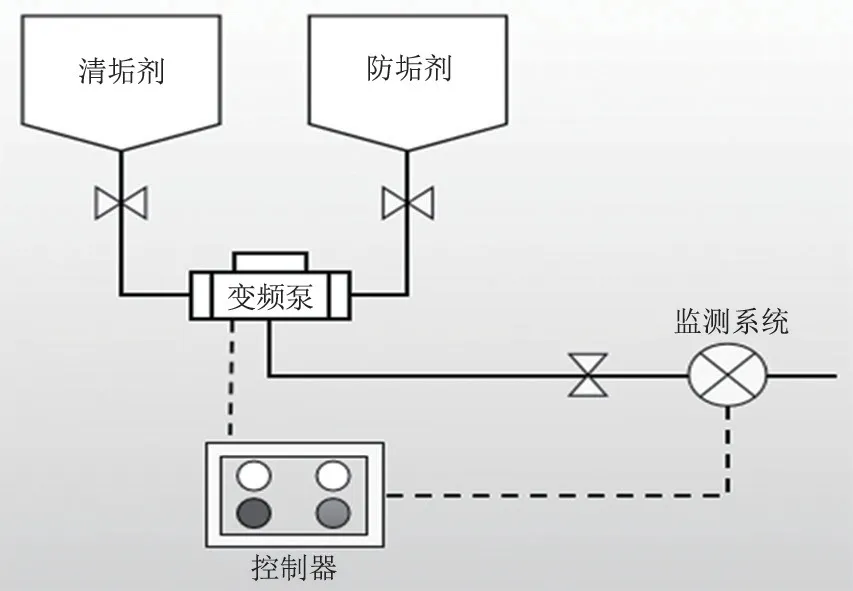

加药装置采用一体化设计,主要由清垢剂箱、防垢剂箱、变频式计量泵、控制台、在线监测系统等组成,在实际工艺需求中可根据用户需求调整不同配置,以满足不同工艺需求。加药装置的基本结构示意图见图1。

图1 加药装置结构Fig.1 Structure of dosing device

1.2 系统功能

通过监测油井产液量及检测采出液药剂含量,利用流量前馈控制和采出液药剂浓度反馈控制以及PID 算法建立三者相结合的闭环控制方法,实现加药量随油井产液量变化而自动进行调整,使井下药剂浓度控制在要求范围[3]。该系统中,控制主体可以根据监测反馈信息发现和修正各载体运行中的偏差,具有抗干扰能力,可进行有序地控制输出,保证加药功能正常。

2 控制系统设计

为实现清防垢加药自动化控制,设计了加药工艺系统(图2),根据油井采出液离子含量情况建立加药量与产液量之间的数学关系模型,将该模型嵌入控制台PLC 系统中,通过井口产液流量计监测产液量数据(Q),经A/D 转换后带入的PLC 系统数学模型中。根据已设定的加药浓度γs进行模型计算后,输出对应泵排量控制信号,经D/A 转换控制变频泵调节加药量[4],同时可根据井口产液量变化控制加药频率,实现流量前馈控制。其次利用在线磷检测仪表从井口采出液中采集磷含量数据[5],通过药剂浓度与磷含量之间的关系反算出药剂含量,将药剂浓度数据输入计算机控制系统,利用PID 控制算法进行误差运算,然后将运算结果经D/A 转换再次控制变频泵对冲程和频率进行微调,完成加药浓度反馈控制。通过流量控制和PID 反馈控制相结合的方法,实现药剂加药量和加药频率动态调节,保证加药的有序进行[6-7]。

图2 加药工艺系统流程Fig.2 Flow chart of dosing process system

2.1 流量前馈控制

流量前馈控制的唯一变量是油井产液量,油井生产过程中产液量变化是影响加药浓度改变的主要因素,因此加药量主要随产液量而变化。关键是确定式(1)中加药浓度γs,需要根据药剂规定的使用浓度进行调整。以目前在运行现场试验用防垢剂有效浓度γs=300 mg/L 为例,产液量监测周期ΔT=24 h(可根据需求适当调节),将TUF-2 000 m 型外夹模块式超声波流量计(流速范围0±10 m/s)流量传感器安装至采油树回油主管线上,将监测周期内流量输出Q对应的4~20 mA 电流信号传至PLC 控制系统,对比不同监测周期Q(T)与Q(T-1) 内产液量变化幅度值ΔQ来进行流量前馈控制。通过大幅度调整冲程Δn[Δn=n(T)-n(T-1) ]进而对加药量进行快速调整。当Q(T)-Q(T-1)=ΔQ>QS时,计算按式(1)~(4)进行。

式中:Y(T)为泵排量,m3/d;n(T)为T时刻的冲程,mm;S为加药泵的冲程,mm;n为泵冲速,min-1;η为泵效,%;D为泵径,mm;γs为药剂浓度,mg/L;Q 为产液量,m3;Q(T)为t时刻系统监测产液量,m3;Q(T-1) 为距离t时刻监测点的前一监测点产液量,m3;QS为油井生产时产液量正常波动范围最大值,m3;T为监测时间,s。

2.2 药剂浓度反馈控制

当Q(T)-Q(T-1)=ΔQ<QS时,产液量处于正常波动范围,根据产液量变化调整加药浓度容易造成系统调节过度,导致系统不稳定,需要通过药剂浓度变化进行泵排量微量调节。药剂浓度反馈控制以时间t和采出液中药剂浓度γ(T)为变量,通过在采油树回油管线取样口安装取样阀门,定期取一定量的采出液至在线磷监测装置储样槽内进行采出液磷元素测定(不加药时采出液中基本无磷),利用室内实验建立不同药剂浓度与其对应浓度下磷含量P的关系式,用式(5)计算对应药剂浓度γ,将计算结果输出的4~20 mA信号值传至PLC控制系统。

式中:f(P)为磷含量P时对应液体中药剂浓度,mg/L。

用式(6)计算采出液药剂浓度与设定值的偏差ε(T),再根据偏差计算加药量。

式中:ε(T)为T时刻采出液中磷含量对应药剂浓度采样值γ(T)与设定值γs的差值,mg/L。

式中:ε(T-1)、ε(T-2)为上一次和上两次采样的药剂浓度偏差,mg/L;Kc、Ki、Kd分别为比例系数、积分系数和微分系数。

通过不断调节加药泵冲程,改变药剂排量,实现药剂浓度的微调,直至相邻检测周期检测结果误差值时停止调控。

采出液浓度反馈控制的关键是确定PID 系数和采样时间间隔[8]。现场试验采用试凑法确定PID 参数,通过优先确定采样间隔,调节比例系数,最后确定积分和微分系数。

具体操作如下:

(1)首先设定采样间隔为2 h(现场试验用,后期可调整),γs=300 mg/L,设定Ki、Kd均为0,调节Kc值由小到大,直至泵冲程调整时间最短后,确定Kc=6。

(2)将Kc值调整为原来的80%,作为确定值,将Ki值由0 逐渐调大,直至泵冲程调整时间最短后,确定Ki=1.5。

(3)将Ki值调整为原来的80%,作为确定值,将Kd值由0 逐渐调大,直至泵冲程调整时间最短后,确定Kd=0。

3 现场试验测试

为进一步验证智能闭环系统控制井口加药的科学性和合理性,设计现场某井分别采用智能闭环控制加药和恒定加药系统进行加药。两种加药模式加药15 天后对该井采出液药剂浓度进行检测对比,结果见表1、表2。

表1 恒定加药模式下采出液药剂浓度Tab.1 Reagent concentration of produced liquid under constant dosing mode

表2 智能闭环控制系统中采出液药剂浓度Tab.2 Reagent concentration of produced liquid in intelligent closed-loop control system

通过对比发现,当机采井产液量短期内有较大浮动时,加药浓度变化幅度相对较大,很可能会出现药剂浓度不足。相反,采用智能闭环控制系统加药,当产液量变化时,根据系统反馈功能进行泵排量的模糊设定,随之调整加药量,整体加药量浮动控制在10%以内,大大提高了加药精度,可避免出现药剂浓度不足或过多等情况。

4 结论

研制了一种基于PID 算法建立的前馈和反馈相结合的闭环控制系统,提出了加药控制系统设计的原理与方法。与以往的井口加药装置相比,利用智能闭环控制系统进行控制加药,可及时对加药量进行浮动调整,保证加药浓度均衡,减少人工干预加药带来的误差及药剂损耗。现场试验表明,该系统药量调节反应速度快,控制精度高,运行稳定性好,试验效果良好,有效提高了现场加药管理水平。但由于复杂的运行控制环节加上现场监测设备性能及精准度要求较高,相比于传统加药装置,对设备前期的资金投入及后期维修保养费用相对较高,在现场推广使用上存在一定局限性。