分级复合侧抽芯注射模设计

刘皓,向雄方

(湖北汽车工业学院 机械工程学院,湖北 十堰 442002)

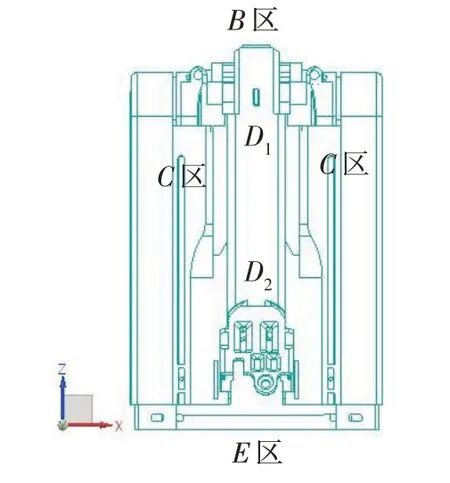

注射模设计中经常遇见带有倒扣的异形件,倒扣区域特殊的形状结构与主开模方向相互干涉,所以设计中常采用斜导柱、滑块、斜顶、液压缸等模具结构形式完成侧向脱模。但如果产品同一侧面同时出现多处倒扣且形状不规则、脱模方向不一致时,如何设计模具结构以保证每个脱模方向都有较充分且相对独立的侧抽运动,以及如何实现这些侧抽机构的顺序抽芯使得各抽芯结构件相互之间不干涉,成为设计师们的主要阻碍[1]。温煌英等通过“斜导柱+滑块内置斜推块”方式解决了多个方向倒扣出模的问题[2];毛金明等利用侧向滑块中内置的斜推杆和型芯避免了塑件推出时发生干涉[3];谭伟等采取“斜导柱驱动方式+液压缸驱动”相互联动的方法来实现不同侧抽结构的顺序抽芯[4];梅益等同样利用“斜导柱+液压缸”相互配合的方法完成了对产品多个方向的侧抽芯[5]。文中以壳体支撑塑料件为实例,针对该产品正面区域的顶部和底部均有凸台而无法从主开模方向实现脱模的问题,以及正面凹槽位置同时存在3 处不同方向抽芯的难题,设计了新型分级复合侧抽芯机构,该结构采用“T 型槽+斜面”的组合形式,同时搭配限位螺钉处预留空行程的方法实现了油缸1 次侧抽、3 个滑块镶件按顺序完成抽芯。

1 产品结构和工艺分析

壳体支撑产品(图1)为外形不规则的电子外观件,注塑成型后要保证产品表面平整、无收缩凹陷、无印痕及熔接痕、翘曲和飞边等。同时产品凹槽处有结构装配可靠性要求,所以精度误差要控制在0.05 mm 之内以保证产品装配无晃动。产品生产批量大,而且外观质量要求和装配区域的尺寸精度要求都较高,因此需要挑选合适的材料。丙烯腈-丁二烯-苯乙烯塑料(ABS)有较好的低温抗冲击性和尺寸稳定性,即使在高温条件下也极少有蠕变现象,收缩率仅为1.005,熔融温度为217~237℃,但材质整体偏软,若只选用ABS 明显不能满足产品装配要求;聚碳酸酯(PC)具有强度高、收缩率小、尺寸稳定性良好等优点,相比于ABS 材质更硬,但粘性更大、流动性更差、对产品成型会造成一定影响,同时所需注射力也较大,对注射机的要求更高。综上,产品选用70%ABS 加30%PC 混合材料,缩水率为1.0045,使用海天MA1600 型号注射机以确保足够注射力。产品最大尺寸为84 mm×75 mm×127 mm;表面为流线型弧面,圆角过渡无尖角存在;平均壁厚为2.5 mm。

图1a位置1、3、6、9处有圆柱孔,位置5、8处有圆弧过渡的凸台面,均无法沿+Z轴方向实现脱模,需设置侧向抽芯镶件或滑块;位置2处有1.2 mm×5 mm × 4 mm 的长方形凸台,无法沿+Z轴方向脱模,且与位置11处的凹槽脱模形成干涉,阻碍位置11区域沿Z轴方向脱模。同时位置11处凹槽结构特殊,如果设置滑块沿-Y轴方向直接脱模会损坏产品结构致使产品报废。所以必须使位置11处的成型零件沿+Z轴方向完成凹槽脱模后,再沿着-Y轴方向移动至安全位置,为产品的顶出留出安全空间。位置12处的凸台侧面有长方形与圆柱形成型形状且凸台较长,如果在动模板上设计滑块借助开模力完成脱模,无法满足成型要求。

图1 产品图

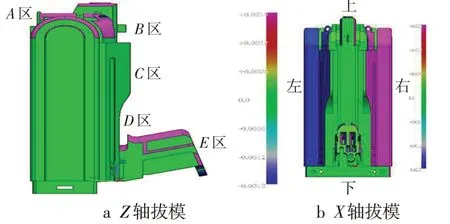

通过图2a 可以看出:产品A区(图1 位置1、3)和D区(图1 位置11)可以沿+Z轴方向脱模,B区(图1位置2)的凸台沿-Y轴方向设置滑块,进一步证实了上述分析的正确性;从图2b分析看出:产品位置4和位置7斜度大,沿竖直方向可能无法顺利脱模;另一方面,由于产品顶部至底部的高低落差大其背面(A区)和左右肩部区域并不适合设置拔模斜度,无法沿竖直方向脱模,否则成型产品尺寸误差超出规定的0.05 mm,所以设计滑块结构从水平方向设置左右面的脱模方向。

图2 Z轴、X轴分别为参考矢量的拔模分析图

通过分析图2 得到产品各脱模方向的空间分布:上方区域沿+Z轴方向脱模,下方区域沿-Z轴方向脱模;左边区域沿-X轴方向脱模,右边区域沿+X轴方向脱模;背部(A区)脱模方向设置在+Y轴方向上,B、C区脱模方向设置在-Y轴方向上;D区凹槽部分的脱模方向设置在+Z轴方向上;E区凸台部分的脱模方向位于-YOZ面的投影面上且与-Y轴夹角为74°。

2 模具结构设计

2.1 左右后面侧抽芯设计

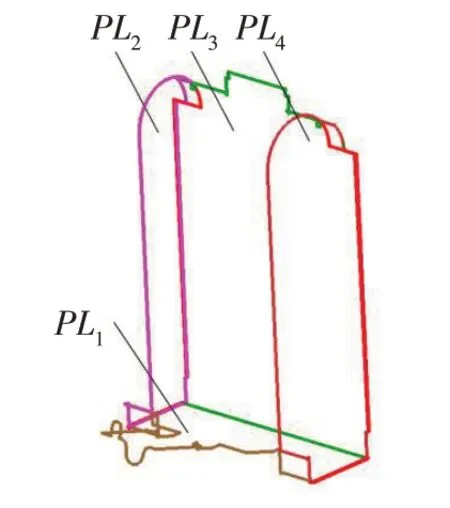

产品四周由滑块成形,因此构建分型线时相邻滑块间的边界线要重合,防止产品成型不合格[6];在产品肩部的上方位置有宽1.25 mm、深0.64 mm的凹槽,所以设置X轴方向滑块的分型面时应避开该凹槽,防止脱模时出现干涉现象(图3)。

图3 产品主副分型面

复杂结构形状的异形件一次性成型不仅会增加模具结构和造型的复杂度,还会给模具加工制造带来难度,有些形状凭借目前水平暂时无法制造,所以在不修改产品设计的前提要求下最佳的做法是“划分区域,分别成型”[7]。文中根据产品的形状结构特点设计了主分型面和多个副分型面,如图3所示。通过主分型面PL1,副分型面PL2、PL3、PL4将产品的成型分为内外2 个部分,内部通过模仁成型,外部通过滑块成型如图4所示。PL4上有2处直径为3 mm 的圆孔,所以在设计滑块时为了能够减少滑块数量、降低模具复杂程度,可以在滑块中增加镶针1次完成抽芯[8];最后通过分型线位置与脱模方向设计出正确的滑块。

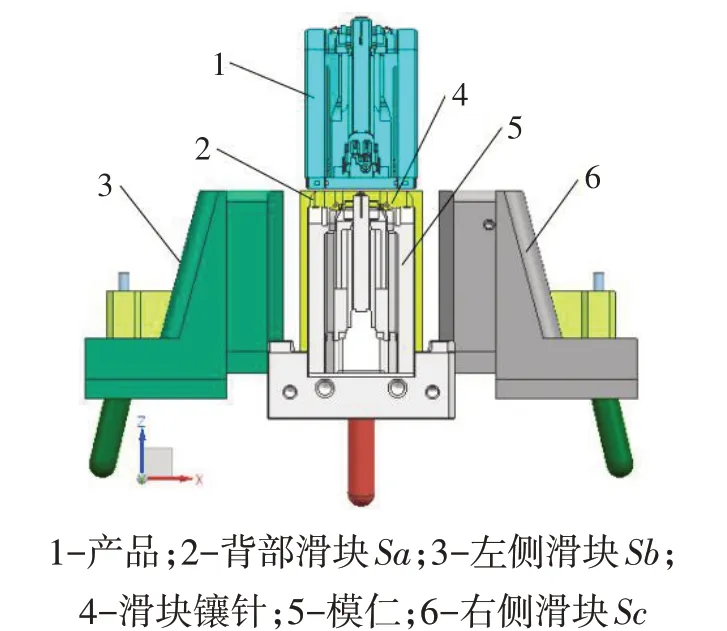

图4 成型滑块及模仁

2.2 产品正面侧抽结构设计

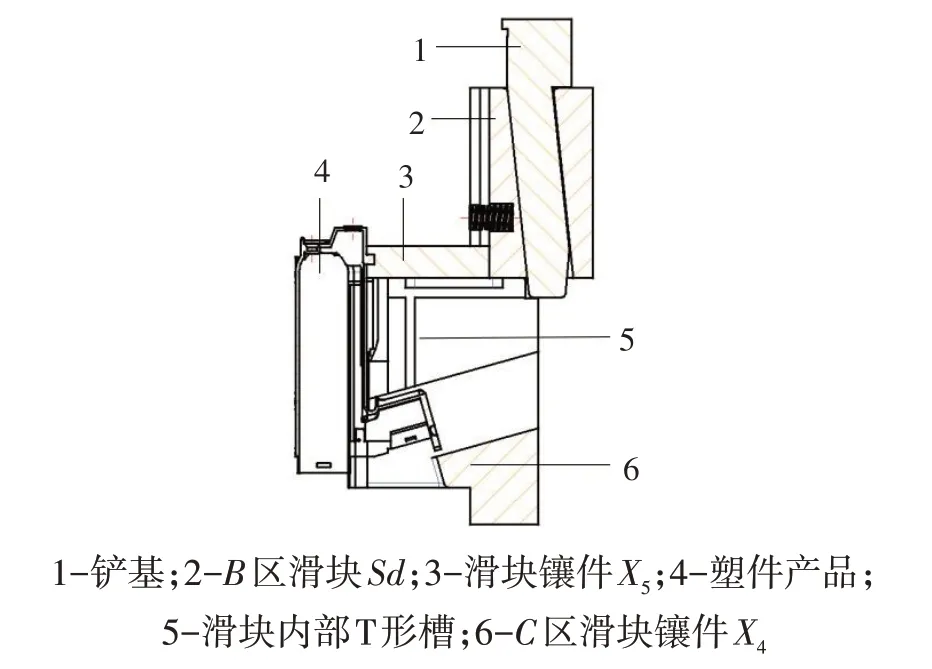

产品正面的结构形状较复杂,倒扣和干涉也较多。如果正面区域整体沿Z轴竖直方向脱模会受表面长方形凸台和圆弧过渡角的干涉,如果整体沿-Y轴方向脱模则会破坏凹槽结构,使产品报废;为了使凹槽结构顺利脱模,正面滑块的凹槽处必须存在竖直向上的脱模方向,同时还要考虑与上方凸台的干涉,在凹槽区域竖直脱模后需立即沿-Y轴方向移动;E区的凸台结构需要斜向侧抽芯(沿-Y轴夹角74°方向脱模)。采用“划分区域、分别成型”的方法,将产品划分成图5中B、C、D、E成形区域。B区由2 个直径为3 mm 的椭圆形斜面孔以及1 个长5.5 mm、宽1.8 mm、高3.9 mm 上小下大的凸台组成,采用内置镶针的复合滑块设计方式,沿-Y轴方向侧抽芯。B区滑块采用铲基驱动方式,利用压块将滑块固定于前模模板上,开模时前模模板通过驱动铲基带动滑块沿-Y轴方向移动实现抽芯。C区两侧各有1 个圆槽和3 段长方形凹槽,同样采用滑块内置镶针的设计沿-Y轴方向脱模(图6)。E区孔槽结构形状多但无倒扣和干涉,所以侧抽芯滑块沿着-Y轴夹角74°的方向移动就可以顺利脱模。

图5 产品正面分区

图6 C区和B区成型滑块结构

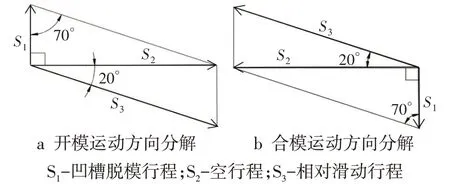

对于D区,需要设计新的结构使B区与D区滑块不发生碰撞,同时又存在1个竖直向上的脱模方向使D区凹槽顺利脱模。采用“划分区域、分别成型”的方法将D区划分为2块更小的区域,如图5所示。为了防止与B区滑块发生碰撞,D1区脱模时选择和B区平行的脱模方向(-Y轴方向),D2区则采用与Z轴平行的竖直脱模方向来保证凹槽顺利脱模。D区宽度仅14 mm,为了在有限区域范围内实现D1、D2、E区同时脱模并最大范围内减小模具结构的总体尺寸、减少滑块数量,3 个区域的零件成形设计成滑块中内置镶件的复合滑块结构来实现D、E区的抽芯成型。由于B区滑块的干涉,D区无法借助开模力来脱模,且E区的脱模距离相对较长,考虑采用液压缸来为C、D、E区提供脱模力。首先确定D1区成形镶件运动的方向与液压油缸保持一致,并直接固定在滑块上。接着对水平运动方向进行分解,如图7所示。由于D1区沿水平方向运动,将液压缸为D1区提供的水平方向力分解为竖直和倾斜方向的力,得到D2凹槽区域所必需的竖直脱模方向。为了保证镶件之间的相互连接,在D2区成型镶件表面设置3处T形槽,实现镶件之间的连接固定和指定方向移动。如图8所示,镶件X1通过键槽直接固定在滑块Se上,当滑块在液压油缸的作用下沿Y轴方向运动时X1也保持同一方向运动。镶件X1和X2通过顶部T形槽连接固定,当X1沿水平方向运动时,通过运动分解此时X1与X2之间会沿倾斜运动方向产生相对滑动。与此同时,X2在力的作用下沿另一个分解方向开始运动,而在T形槽的限制下镶件只能沿Z轴方向进行滑动,实现了滑块镶件在不发生干涉的情况下沿指定方向脱模,确保了产品的成型不被损坏。

图7 运动分解原理图

镶件X4随滑块Se沿Y轴水平运动,X2如果与X4同一时间一起运动,则势必对D区凹槽产生影响,所以X2先完成凹槽区域的脱模后才能随着X4一同水平运动。为了实现顺序脱模,在滑块Se中的螺丝钉预留1段空行程,如图8所示。当液压缸抽动Se沿-Y轴水平运动时,由于空行程S2的存在固定在滑块上的X1会先随着Se一起产生相对运动并通过T 形槽带动X2一同运动,X2将水平运动分解为2个方向的相对滑动,实现D区凹槽顺利脱模,此时X4不发生任何运动。只有当Se走完S2后,X4和Se在螺丝钉的固定下才一同水平滑动,实现顺序脱模。复位时,S8先开始滑动,对X1水平方向的运动反方向分解后X2在T 形槽的限制下竖直向下先行复位,随后Se推动X4一同沿+Y轴方向滑动。空行程计算公式为

图8 正面滑块镶件图

式中:S6为凹槽脱模行程,取8 mm;α为水平面与顶部T形槽间的夹角,取20°;S2为限位螺丝与滑块Se之间空行程,计算得22.3 mm,取整为23 mm。

2.3 抽芯液压缸

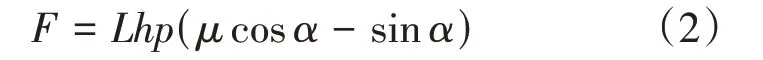

侧型芯抽芯力一般采用式(2)进行估算:

式中:F为测向抽芯力;L为产品侧型芯成型部分截断面积的平均周长;h为侧型芯成型部分的高度;p为产品单位面积的收缩应力,受产品的结构形状、材料种类、成型工艺影响,一般取7.85~11.77 MPa;μ为塑件对刚的摩擦系数,通常取0.15~0.2;α为侧向脱模斜度,取0°。

利用UG 注塑模向导模块中的注塑模工具分析得出Lh为10 021.26 mm2,经计算F约24.01kN。选用HOB标准型液压缸,缸径为50 mm,行程为

式中:S2为位限位螺钉中空行程的距离,取23 mm;S4为产品凸台长度,取30 mm;S5为安全余量,取10~15 mm。计算得S为68 mm,取整得70 mm。液压缸型号取HOB50×70,缸芯通过卡槽与滑块连接固定,如图8所示。

2.4 产品正面分级抽芯

1)一级抽芯 开始侧抽时液压缸缸芯首先抽动滑块Se沿-Y轴方向运动,通过T 型槽和销钉固定在Se上的镶件X1和X3随之侧向移动。同时通过T型槽与X1相连接的X2在驱动作用下沿斜面竖直向上运动完成凹槽的脱模。X1运动方向为+Z轴方向,X2运动方向为-Y轴方向,X3运动方向为-Y轴夹角74°方向,1次抽芯完成3种不同方向的脱模。

2)二级抽芯 当液压缸继续侧抽时Se中限位螺丝走完23 mm限位行程,内置镶针的复合镶件X4才开始随着Se沿着-Y轴方向滑动。预留23 mm的行程是为了保证滑块Se中的3 块镶件先于X4完成脱模,防止凹槽处发生干涉影响产品成型。

3)三级抽芯Se与X4顺利脱模后,液压缸继续侧抽带动2 个滑块在滑道上沿-Y轴方向整体滑动直至限位螺丝处停止,使2个滑块整体与产品完全分离保证产品安全顶出。

2.5 模具其他结构

1)浇注系统 采用直浇口、两点式进浇,其中主流道末端设置冷料穴,浇料经分流道2次分流进入型腔;浇口的选择主要根据产品的表面质量要求和形状结构等特点决定,如图9 所示,进浇点选择产品上表面的圆形凹槽处。

图9 模具浇注系统

2)冷却系统 采用直径为6 mm 和8 mm 的圆管。产品左右后面设置与产品等高的6 mm圆形管置于型腔滑块中,防止因为上下高低落差较大而引起产品上下部分冷却不均,产品正面则由于滑块和运动的特殊结构并未设置冷却水路。上方与下方的8 mm圆形冷却水路分别设置在动、定模仁中,动模仁中运水位置的设置避开顶针孔和螺丝,留足安全余量以防止水管破裂,同时注意滑块运动对软管的挤压,保证无漏水现象,如图10所示。

图10 模具浇冷却系统

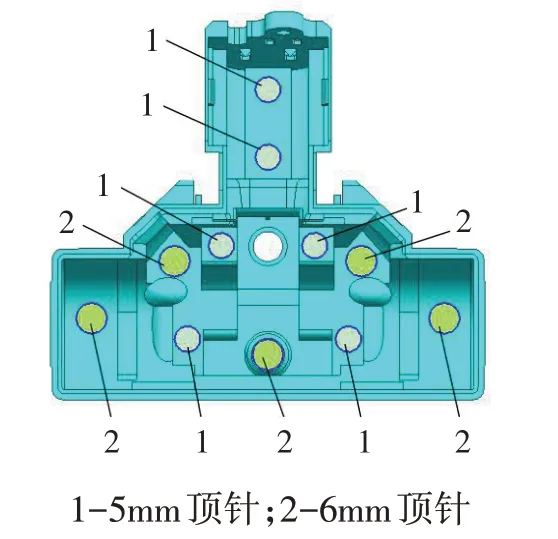

3)顶出系统 考虑到产品特殊的形状结构和严格的外观要求,为保证产品表面的平整和光滑,采用顶杆顶出的结构,从壳体产品内部顶出。如图11 所示,沿产品内部边缘均匀设置了直径为5 mm和6 mm的顶杆。

图11 模具顶杆布局图

3 模具工作原理

如图12 所示,模具设计为三板式,一模一腔、四面侧抽成形布局,总体尺寸为410 mm×794 mm×581 mm,模具经注射、保压、冷却、成型后开模。开模时前后模板产生相对运动的同时,设置在前模模板上的滑块Sa、Sb、Sc、Sd在斜导柱和铲基的驱动下分别向各自脱模方向滑动完成三面侧抽芯。当完成左右后面侧抽芯后液压油缸才开始工作,此时模具的分级复合侧抽芯机构在液压缸的作用下按照一、二、三级侧抽芯次序在产品正面依次完成分级复合抽芯。注塑机顶杆上的推力通过模具的顶针底板和顶针面板并施加在各顶针上,使得塑件产品受力与后模模仁分离,完成最终顶出。合模时模具各零件的运动顺序与开模时的顺序相反,在注塑机回拉顶针底板和面板时带动顶针先复位。液压缸比前后模板先行复位,即在液压缸推动滑块Se使镶件X1、X2、X3和X4复位后顶杆再推动后模模板向前模模板靠拢,当前后模再次发生相对运动时Sa、Sb、Sc、Sd在斜导柱和铲基的驱动下完成复位。至此完成开模与合模过程,并进入下1 个工作循环。为了避免Sd与前模模板在开合模运动时发生碰撞,操作人员应严格按照规定顺序执行操作,即开模时先开模后抽油缸;合模时先推油缸再合模。

图12 模具主要结构

4 结论

文中分析了产品形状特点,利用运动方向力的分解,将液压缸提供的直线往复运动分解成竖直运动和斜向运动,并结合滑块内置镶件的结构方式实现了3 个不同方向的同时脱模。相比于各区域单独成型的模具设计,复合结构在保证产品成型合格的同时提升了生产效率、降低了模具成本。为解决各结构的脱模顺序问题,在滑块中设计了1段具有空行程的限位螺丝,实现了产品的正面分级脱模,保证了脱模时产品的完整性,又精简了模具结构。