基于功能性充填的CO2储库构筑与封存方法探索

刘 浪,王双明,朱梦博,张 波,侯东壮,郇 超,赵玉娇,张小艳,王雪丽,王 美

(1.西安科技大学 能源学院,陕西 西安 710054;2. 西安科技大学 煤炭绿色开采地质研究院,陕西 西安 710054;3.西安科技大学 地质与环境学院,陕西 西安 710054;4.西安弗尔绿创矿业科技有限责任公司,陕西 西安 710054)

面向生态文明建设与资源保障安全供给的国家重大战略需求,煤炭行业在转型升级与高质量发展过程中正在经历一场广泛而深刻的变革。煤炭行业作为高碳化石能源生产者和主体碳排放源提供者,在生产和消费过程中引发的大宗固废堆存、大型采空区形成和大量CO排放均为当前关注的热点问题,也是制约煤炭可持续开发利用与绿色健康发展的瓶颈所在。

“30·60双碳”战略与煤炭主体能源地位矛盾日益凸显。2020-09-22,习近平总书记在第七十五届联合国大会一般性辩论上宣布,我国CO排放量力争2030年前达到峰值,努力争取2060年前实现碳中和。煤炭作为人类赖以生存和发展的重要能源物质,储量巨大、开采成本低,在未来至少10 a其主体能源地位将不会发生改变。仅2020年,我国原煤产量39.02亿t,占我国能源生产总量的67.6%,煤炭消费总量28.29亿t标准煤,占能源消费总量的56.8%,煤炭开采量和消费量均位居世界第1位。与此同时,2020年煤炭造成的CO排放量约为76.05亿t,占我国碳排放总量的70%~80%。随着“30·60双碳”升级为国家战略,煤炭行业正处于绿色低碳转型升级的历史转折点。在做好煤炭绿色开采的基础上,探索煤炭资源的低碳高效利用、二氧化碳的捕集、利用与封存(CCUS)等技术,对于攻破“30·60双碳”战略与煤炭主体能源地位之间的矛盾至关重要。

大宗煤基固废堆存破坏生态环境,加剧CO排放。大量煤矸石、粉煤灰、煤气化渣等煤基固废的堆置,不仅占用大片土地,造成土地资源的浪费,固废中的矿物成分还会迁移至矿区水体及土壤中,造成水体和土壤污染。同时,煤基固废的堆积会在一定时空范围内对“植被-土壤碳库”产生强烈扰动,加剧矿区碳排放。一方面,煤基固废堆存压覆土地,造成原有植被和土壤被破坏,“植被-土壤”固碳能力大幅度下降;另一方面,煤基固废成为新的碳排放源。以煤矸石为例,我国每年煤矸石产生量约为6.8×10t,截至2019年,累计堆存量超过50×10t,煤矸石含碳量高,堆积物自燃或缓慢氧化后会排放大量CO,CO,SO,HS,NO等有害气体。

大规模采空区引发的地质灾害问题,严重危及矿山安全生产。据统计,煤炭开采每年会形成数亿立方米的采空区,如果不及时处理必然会造成岩层的移动与破坏,导致地下水与瓦斯运移,地表下沉、塌陷,继而诱发矿震、地下水及地表水流失等地质灾害。据煤炭工业资料统计,1949—2019年,我国累计采出煤炭体积628.6亿m。参照工作面采空区地下空间计算方法,按井工煤矿开采量占92%计算,该期间井工煤矿开采形成的采空区地下空间约157.60亿m,据估算到2030年煤矿采空区地下空间将增长至234.5亿m。

矿山功能性充填在践行传统充填效能的基础上,赋予了充填材料与充填技术功能属性,为发展矿山充填技术提供了新路径。笔者以矿山功能性充填为理念,以CO封存、固废处置与采空区再利用为出发点,提出了“基于功能性充填的CO储库构筑与封存方法”学术构想,探索“功能性充填材料制备→功能性充填与CO封存储库构筑→CO物理与化学协同封存→CO封存安全及环境风险评价”的CO封存新途径,助力我国“30·60双碳”目标的实现。

1 矿山功能性充填CO2封存学术构想

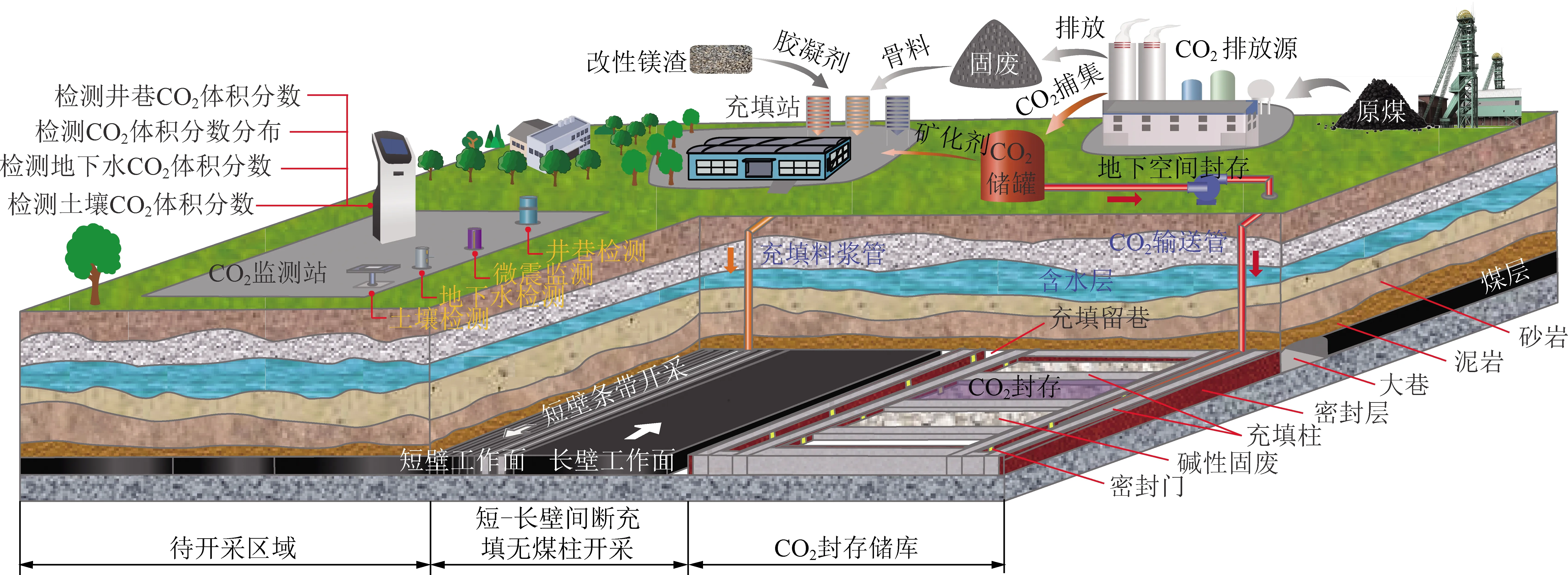

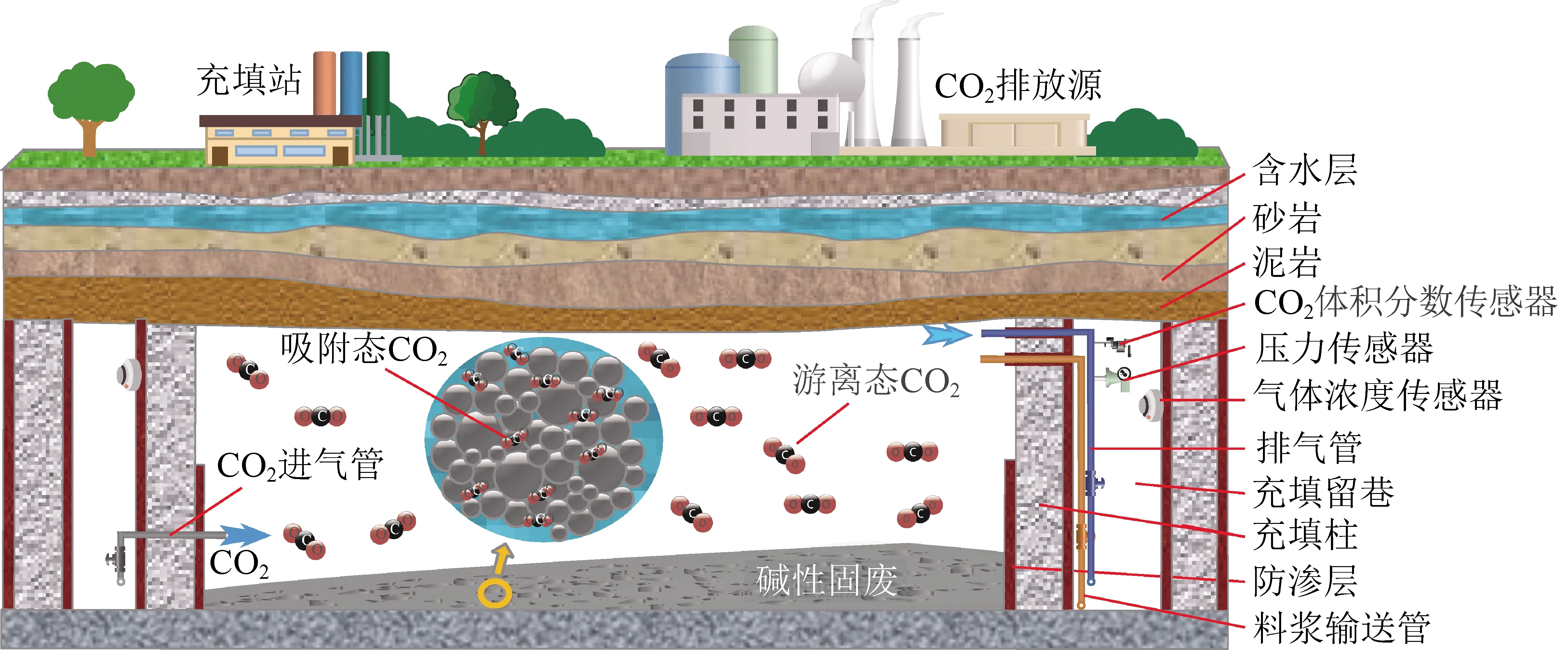

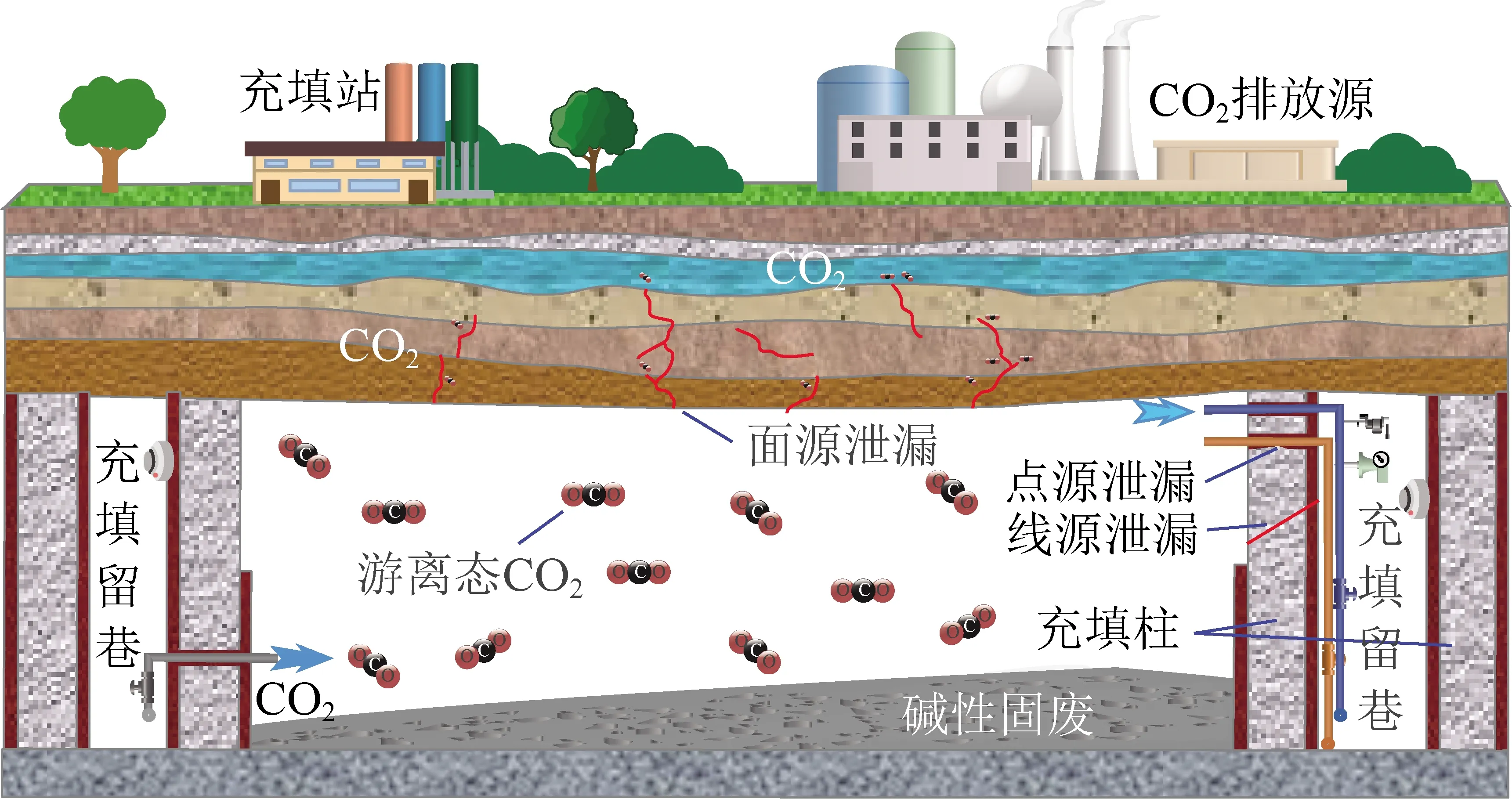

CO封存是通过工程技术手段将从排放源中分离出的CO进行封存,以实现CO减排的工业过程。CO封存的方法有许多种,常见的有地质封存和海洋封存2类,鉴于封存过程经济成本和环境成本较高,制约CO封存规模化推广与应用。本文结合课题组关于矿山功能性充填方面已取得的研究成果,提出“基于功能性充填的CO储库构筑与封存”学术构想,如图1所示。采用功能性充填技术在煤炭开采过程中同步构筑CO封存储库,用控制功能性充填材料的方式,以满足充填体强度、防渗等CO封存条件;用控制储库单元与储库群结构的方式,以保障CO封存空间的稳定性与安全性;用碱性固废碳化反应的方式,从确保CO安全封存。煤矿井下完备的动力供应、管路输运等系统为CO封存提供保障。利用功能性充填储库封存CO的关键技术包括以下4个方面:① 改性镁渣基功能性充填材料制备;② 功能性充填与CO封存储库构筑;③ CO物理;④ 化学协同封存机理CO封存储库安全及环境评价。

图1 基于矿山功能性充填的CO2封存架构Fig.1 Framework of CO2 storage based on mine functional backfill

功能性充填的CO储库构筑与封存学术构想的提出,其理论与实践意义在于:① 提出了利用功能性充填储库封存CO,为CO封存提供了新思路;② 形成了固废规模化处置、采空区再利用与CO封存的协同技术途径;③ 开辟了煤矿采空区利用新方向,拓展了矿山充填新功能。

2 CO2封存用功能性充填材料

2.1 CO2封存用功能性充填材料构成

目前,煤矿充填材料主要为胶凝材料、骨料以及矿井水,胶凝材料通常选用普通硅酸盐水泥,其成本占充填材料总成本的70%~80%,使得煤矿充填成本居高不下。高充填成本和充填物料短缺已成为严重制约我国充填开采技术应用的主要因素之一。榆林作为我国能源大市,集聚煤炭开采、煤化工、火力发电以及镁冶炼等产业,这些产业在发展过程中产生大量的煤基固废以及镁渣,其堆存占用大量土地并污染生态环境,固废处置问题迫在眉睫。基于此,西安科技大学矿山功能性充填技术研究中心对镁渣进行源头改性,联合煤基固废制备改性镁渣基胶凝材料。经麻黄梁煤矿、常兴煤矿等充填实践应用证明,改性镁渣基胶凝材料可完全替代水泥,其低成本、优良性能和高β-CS,CaO,MgO含量等优势,是CO封存材料的不二之选。

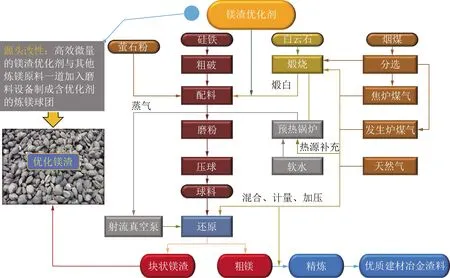

..改性镁渣基胶凝材料

2019年我国原镁产量为90万t左右,约占世界总产量的80%。国内运用最多的金属镁冶炼工艺是以白云石作为原料的皮江法生产工艺,而该工艺每生产1 t金属镁将产生5~7 t镁渣。未改性镁渣以γ-CS为主要矿物,由于其“粉末化”和“活性低”的先天性不足,在循环利用中受到极大限制。LIU等利用镁渣源头改性技术(图2),在不改变原有生产系统、工艺和镁锭产量、品质情况下,将微量镁渣优化剂与原料(煅白、硅铁、萤石粉)混合进行计量配料,经球磨机研磨后压制成球团,然后装入还原罐进行还原。新产生的改性镁渣中矿物以β-CS为主,具有体积稳定与高活性的特点,且具有活性阳离子的介稳态高温型结构,与粉煤灰、炉渣或脱硫石膏等按比例混匀细磨,可制备成新型改性镁渣基胶凝材料,其主要化学成分见表1。

图2 金属镁渣源头改性技术Fig.2 Modification technology of magnesium slag

表1 改性镁渣基胶凝材料主要化学成分质量分数

..充填骨料

煤矿充填中常用骨料主要有煤矸石、风积沙及黄土。我国煤矸石产量占煤炭产量的15%~20%。据不完全统计,目前我国矸石累计堆放量超过60亿t,占地20余万亩,且仍以年均5亿~8亿t的数量增加,而其综合利用率不到30%,煤矸石的排放侵占了大量土地资源并严重污染生态环境。煤矸石经破碎至合适粒径后,作为充填骨料,具有良好的抗压、密实性能,实现取自矿山用自矿山。风积沙主要由岩屑、长石和石英3种矿物组成,颗粒粒径较细,大部分集中在0.075~0.600 mm,平均为0.249 mm,最大不超过1 mm,属特细砂,表面光滑,作为充填骨料进行充填具有良好的流动性以及力学性能。黄土主要为粉土颗粒,并含一定的细沙、极细砂及黏土沉积物,与风积沙按一定比例混合进行充填,具有良好的力学与保水特性。

..密封性材料

目前,运用较多的防渗材料有膨润土、黏土、粉煤灰基密封材料等。膨润土,主要成分为蒙脱石,具有强吸水膨胀性、吸附性和黏结性,以及环保、耐久性优良等优点而被广泛应用于密封防渗工程中。黏土为含沙粒很少、有黏性的土壤,主要成分为氧化硅和氧化铝,具有良好的可塑性与结合性,经常被用于垃圾处理厂等密封材料。粉煤灰基密封材料主要利用粉煤灰颗粒细、比表面积大、具有火山灰活性以及填充效应等特点,使涂层表面致密,起到密封的作用。

2.2 CO2封存用功能性充填材料功能

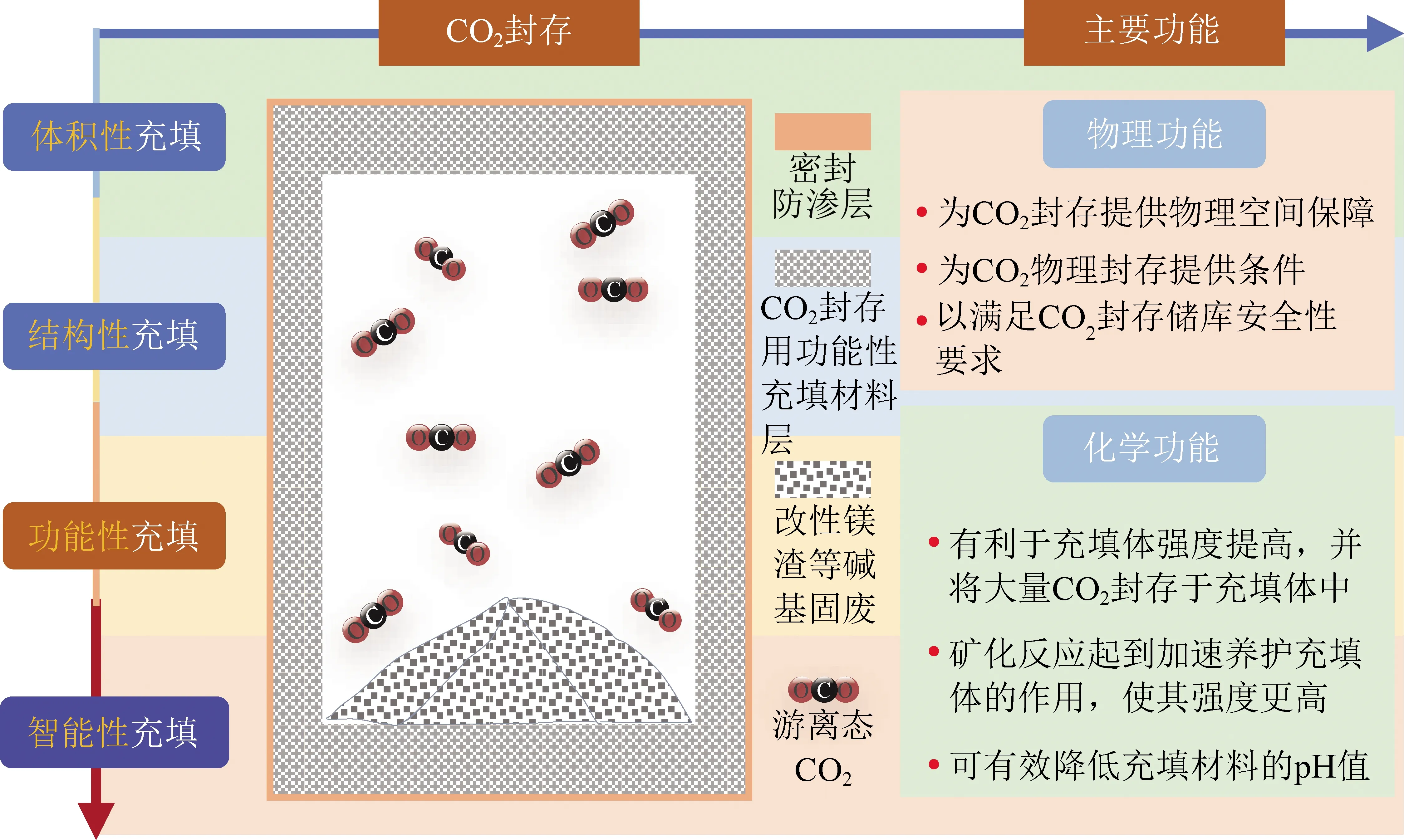

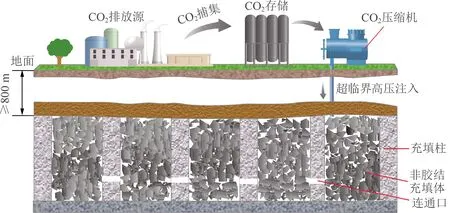

CO封存用功能性充填材料是在改性镁渣基胶凝材料的基础上,以煤矸石或风积沙为骨料,按照一定配比均匀拌合制备成具备CO封存功能的充填材料,其功能主要体现在物理和化学2个方面,如图3所示。

(1) 物理功能。① 改性镁渣基充填体作为封存储库构筑物,其高强度、低渗透和自修复的特点,为CO封存提供物理空间保障;② 改性镁渣等碱性固废作为散体堆存于CO封存储库内,其多孔特性以及块状改性镁渣间空隙大等特点,对CO有较强的吸附能力,为CO物理封存提供条件;③根据采空区形态、稳定性等不同,可通过调控改性镁渣基充填材料配比、充填体尺寸和结构等方式,以保障CO封存储库的安全性。

(2) 化学功能。① 在改性镁渣基充填材料制备过程中,CO与改性镁渣基充填材料中的β-CS,CaO,MgO生成硬度大的方解石(CaCO)或碳酸钙镁(CaMg1-CO)等碳酸盐,有利于强度提高,同时将大量CO封存于充填体中;② 当改性镁渣基充填体置于CO养护环境中时,可使充填体表层中的Ca(OH),Mg(OH)与CO反应生成碳酸盐,硅酸钙凝胶作为胶凝材料填充孔隙。随着碳酸盐化反应积累,充填体结构更加致密,强度提高;③ 改性镁渣基充填材料在与HO反应生成Ca(OH),Mg(OH)等,并进一步与CO发生碳酸盐化反应,可有效降低充填材料的pH值,使CO成为充填材料有效且环保的改性剂。

图3 CO2封存概念模型与功能性充填材料功能Fig.3 Conceptual model of CO2 storage and function of functional backfill materials

3 功能性充填与CO2封存储库构筑协同工艺

3.1 短-长壁充填无煤柱开采方法

..基本原理

在安全回采的同时,如何利用采空区封存CO,已成为亟待研究的关键问题。为此,提出了短-长壁充填无煤柱开采方法,包括短壁工作面条带充填开采及长壁工作面间隔充填开采,如图4所示。首先,将短壁工作面规划为留作巷道和充填柱的条带,先回采留作充填柱的条带,然后构筑充填柱,然后回采留作巷道的条带,形成巷道。当相邻2个短壁工作面均开采完毕后,开拓长壁工作面开切眼;采用间断充填的方式,在长壁工作面采空区初步构筑CO封存储库。

图4 短-长壁充填无煤柱开采工法Fig.4 Disconnected CPB mining of short-and long-wall panels

..短壁工作面条带充填开采

图5 短壁工作面条带充填开采技术原理Fig.5 Technical principle of strip CPB for short-wall panel

短壁工作面条带充填开采技术原理如图5所示,大巷贯通后,在煤层中交替布置长壁工作面和短壁工作面。短壁工作面回采相当于置换传统长壁工作面隔离煤柱。将短壁工作面划分为5个条带区,分别为留作1号巷道的条带、留作1号充填柱的条带群、留作2号巷道的条带、留作2号充填柱的条带群、留作3号巷道的条带。其中,条带群规模由条带宽度、受力状态和顶底板力学特性等因素共同决定。

回采前期:采用定向钻进技术在规划的短壁工作面内施工多条大孔径长钻孔,在抽采瓦斯的同时探明工作面地质异常体,为安全高效回采提供地质保障。回采阶段:先回采留作1号充填柱的条带群和留作2号充填柱的条带群,然后构筑图5中的气密性充填柱;其次,回采留作1号、2号、3号巷道的条带,形成3条巷道。当相邻2个短壁工作面回采完毕后,留设巷道将2个短壁工作面之间的煤层分割成一个独立单元,等同于传统长壁工作面进风巷和回风巷贯通的状态。

随着短壁工作面宽度的增加,煤炭开采整体效率会降低因此,在保证稳定性的前提下,短壁工作面宽度尽可能小。短壁工作面条带充填开采工艺流程可以简述为以下3个阶段,如图6所示。

图6 充填开采留巷技术工艺流程Fig.6 Technological process of self-forming roadway in CPB

(1)阶段1,1号短壁工作面条带充填开采。根据矿山地质条件和工作面设计尺寸参数,计算充填柱强度及宽度要求,据此规划开采条带数量及优化充填料浆配比。连采机背离大巷方向回采条带,回采完毕后,充填采空区,同时留设联络巷。

(2)阶段2,2号短壁工作面充填开采。采用阶段1同样的方式充填回采2号短壁工作面。

(3)阶段3,长壁工作面形成。1号短壁工作面、2号短壁工作面充填开采完毕后,长壁工作面两侧各留设了3条巷道和2条充填柱;开切眼贯通后,长壁工作面作业环境形成,其两侧留设巷道充当进风巷和回风巷。当风量或运输需求较大时,外侧留设的巷道可改作辅助进风巷和辅助运输巷。

..效益分析

相比于传统长壁回采方法,短-长壁充填无煤柱开采方法不留设隔离煤柱,煤炭资源采出率高。核算材料费、电费、充填材料及人工等费用,目前改性镁渣基充填料浆成本65~85元/m,以煤炭平均含税价格550元/t计算,煤矿企业充填置换隔离煤柱经济效益明显。

此外,短-长壁充填无煤柱开采方法社会效益显著,突出优势包括CO封存、煤基固废处置、采空区治理等。随着后续我国碳税推广,CO封存还能获取额外经济效益。总体来讲,短-长壁充填无煤柱开采方法社会效益显著,潜在经济效益明显。

3.2 CO2封存储库结构与关键参数确定3.2.1 CO2封存储库结构

CO储库群和单个储库单元的结构如图7所示。短壁工作面回采过程中,采用功能性充填材料在长壁工作面两侧构筑4条CO防渗充填柱(图7中蓝色部分),使之满足力学结构稳定性和气密性要求。长壁工作面回采过程中,间断构筑CO吸储充填柱(图7中绿色部分),使之满足力学结构稳定性和高孔隙率要求。通过在CO防渗充填柱中设置密封门,构建相对隔绝的CO储库单元,如图7红色虚线框所示。

图7 CO2储库单元与储库群Fig.7 CO2 storage-cavern unit and group

..再造顶底板密封层

在碱性固废发生碳化反应封存CO期间,除了储库群四侧充填柱要满足气密性要求外,还必须保证储库顶、底板岩层不发生渗流破坏,满足CO封存的地质盖层条件。为此,下面分顶底板泥岩层和砂岩层2种情况讨论分析顶底板岩层密封性控制问题。

(1)顶底板泥岩层。煤层顶底板岩层常为泥岩。泥岩中含有大量黏土矿物,包括高岭石、蒙脱石、绿泥石等,粗颗粒少。黏土矿物具有吸水膨胀软化的特性,这使得泥岩原生裂隙发育少、孔隙率小、渗透性低,无开采扰动的情况下能隔绝含水层。另外,泥岩是油气田中最常见的盖层,隔绝储集层,使油气无法向上逸散。另有研究显示,泥岩具有良好的再造性,采用充填开采的方式管理顶板,可实现泥岩层开采扰动裂隙的自动修复。因此,顶底板岩层为泥岩时,采用充填开采的方式,控制泥岩层不发生结构性破坏和渗流失稳,同时采用喷浆、注浆的方式修复泥岩层及其他岩层发育裂隙,则能再造CO密封层,阻隔CO逸散,如图8(a)所示。

(2)顶底板砂岩层。若顶底板为高渗透性岩层(如砂岩等),则需要对岩层进行防渗处理。对此,可以借鉴地下压缩空气储能气密空间建造方法,构筑CO密封层。具体如图8(b)所示,首先采用功能性充填材料构筑衬砌,填充发育裂隙,增强顶板稳定性;其次,在混凝土衬砌表面喷注一定厚度的气密性充填料浆,构筑CO密封层。

图8 顶板防渗层Fig.8 Roof impervious layer

..CO封存储库关键参数确定方法

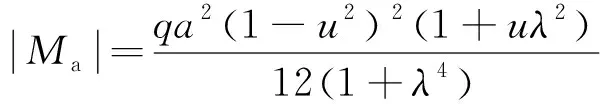

(1)储库跨度。

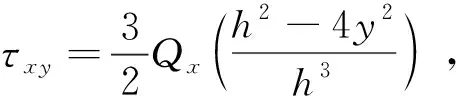

CO封存储库四侧充填柱共同支护顶板,因此可将顶板视为四周固支的板。根据四周固支板结构模型,顶板处于极限悬露状态时,4个固支边形成负弯矩区,其最大主弯矩值发生在长固支边中部,根据Marcus修正解可得

(1)

式中,为基本顶的泊松比;为基本顶自重力及其上覆载荷,MPa;为采空区几何形状参数,=;为相邻充填柱间的采空区宽度,m;为充填柱长度,即工作面长度与两巷宽度之和,m。

弯矩与应力之间满足:

(2)

式中,为基本顶岩层厚度,m;为基本顶岩层抗拉强度,MPa。

联立式(1),(2),求得四周固支边界条件下的基本顶断裂极限跨距计算公式为

(3)

CO封存储库长度尺寸远大于跨度尺寸,因此也可将顶板视为两端固定的梁。基本顶梁式断裂时的极限跨距可以用材料力学方法求得。已知梁内任意点的正应力为

(4)

式中,为该点所在断面的弯矩,kN·m;为该点离断面中性轴的距离,m;为对称中性轴的惯性矩。

(5)

当达到基本顶的极限抗拉强度时,基本顶将在该处发生拉裂破坏。此时,基于梁式破断的极限跨距为

(6)

为保证CO封存储库的顶板足够稳定,在确定储库极限跨距时,应综合考虑式(5)和式(6)计算结果,确定最终的储库间距。

(2)储库充填柱宽度。

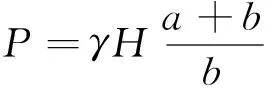

假定充填体承受均布的垂直载荷作用,且开采范围保持常数,则充填柱所承受的平均载荷如图9所示,载荷计算公式为

(7)

式中,为上覆岩层的平均容重,MN/m;为开采深度,m;为充填体宽度,m。

图9 充填体平均载荷计算模型Fig.9 Calculation model of average load of CPB

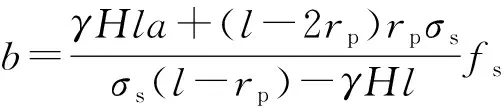

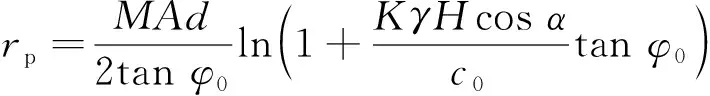

受覆岩压力影响,充填柱两侧会出现一定的塑性区,充填柱核心区会有所减小。考虑出现塑性区情况下,充填柱宽度理论计算公式为

(8)

式中,充填柱强度,=,一般取安全系数≥2.5;为充填条带塑性区宽度,m,其计算式为

(9)

式中,为开采扰动系数,一般取1.5~3.0;为充填柱上最大应力集中系数;为侧压系数;为煤层倾角,(°);为充填柱高度,m;,分别为充填柱与顶、底板的黏聚力和内摩擦角。

3.3 CO2封存储库工作原理

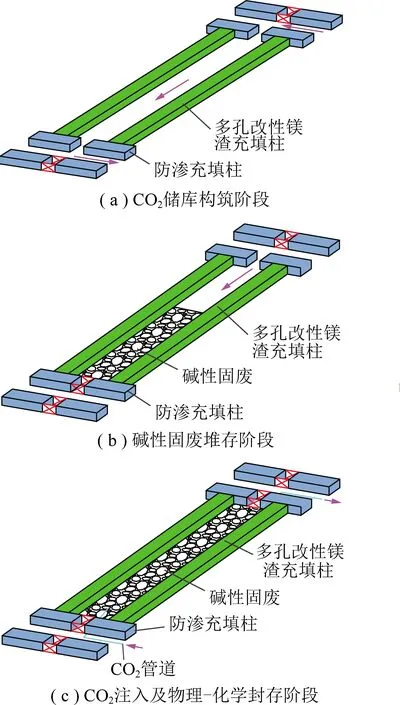

CO储库工作原理如图10所示,可分为3个阶段:CO储库构筑阶段、碱性固废堆存阶段和CO注入及物理-化学封存阶段。

图10 CO2储库工作原理Fig.10 Operating principle of CO2 storage-cavern unit

(1)CO储库构筑阶段。关闭其他联络巷密封门,开启储库单元密封门,通过两侧2条2号留设巷道(图5)和联络巷实现风路循环,创造人员作业环境,构筑CO储库单元。通风路线如图10中的红色箭头所示。

(2)碱性固废堆置阶段。CO储库构筑完毕后,关闭下巷密封门,从上巷排入镁渣等碱性固废。碱性固废一方面充当CO固化剂,另一方面充当弱充填材料,控制顶板裂隙发育扩展。

(3)CO注入及物理-化学封存阶段。排入碱性固废后,关闭上巷密封门,并通过管道从下巷注入CO,从上巷预留的管道排出空气。当空气排尽后,关闭上巷气体管道,并持续注入CO。碳化反应初期,CO快速渗入碱性固废微孔隙,并与CaO和MgO等物质发生碳化反应,生成碳酸盐,实现CO化学封存;同时,随着CO发生反应,储库内部气压降低,避免高压CO诱导微裂隙发育。碳化反应末期,剩余少量CO留滞在微孔隙中,实现CO物理封存,此时即使储库发生一定程度的扰动破坏也不影响CO封存的安全性。

4 CO2封存基础理论与技术

CO封存分为物理封存和化学封存两大类,其中物理封存机理有构造地层、束缚气和水动力封存,化学封存机理包括溶解封存和矿化封存。根据矿山地质条件和开采情况不同,基于矿山功能性充填的CO封存存在不同形式,下面分别论述。

4.1 CO2物理封存

当温度高于30.98 ℃、压力高于7.38 MPa时,CO处于超临界状态,同时具有气体高扩散性和液体的高密度特性(密度约为750 kg/m)。同时,地质学家研究发现,地下800 m以深地层的地压和地温一般能使CO达到超临界状态,因此一般将地下800 m作为CO封存的临界深度。这2种特性,使得CO具备大规模地质封存的潜力,其中潜在的地质载体包括废弃油气藏、深部不可回采煤层、深部咸水层和海洋底部等。

基于矿山功能性充填理论与技术,在采空区中构筑满足结构强度要求、防渗透要求的气体储库,创造CO地质封存的空间条件。同时,根据矿山开采深度不同及地质条件不同,提出2种CO物理封存技术途径,包括浅-中深部低压CO储库封存和深部超临界CO储层封存。

..浅中深部低压CO储库封存

当煤层埋深小于临界深度时,地温、地压偏低,CO无法稳定地处于超临界状态。此时,充填构建的储库无法长期稳定承载超临界状态的CO。但是,当煤层上部存在厚度大、分布广泛低渗透岩层(如泥岩、页岩等)且采动裂隙未扩展至低渗层时,此时地下采空区具备承载一定强度的气压。例如,美国Leyden煤矿煤层埋深240~260 m,采用房柱法回采,采空区顶板及上覆岩层结构完好,矿井停采后被改造为天然气储库,储气压力为0.6~1.7 MPa,循环注气、释气。由此类比,功能性充填储库(群)相对低压封存CO在技术上具备可行性,如图11所示。

图11 CO2低压储库封存模型Fig.11 CO2 low pressure physical storage model

以走向长度2 000 m、倾向宽度240 m、采高3 m的长壁工作面为例,假设储库空间占工作面采空区总空间的50%,运行气压为1.5 MPa、运行温度为25 ℃(CO密度为26.8 kg/m),理论上单个长壁工作面储库群可以存储1.93万t的气态CO。

..深部超临界CO储层封存

目前,我国煤矿平均深度向深部延伸速度为8~12 m/a,东部发达省份的煤矿向深部延伸速度为10~25 m/a。在东部地区,由于开采历史悠久,浅层煤层已接近枯竭。许多煤矿已进入深部开采状态,开采深度超过800 m。据不完全统计,目前全国有50对矿井的开采深度超过了1 000 m,其中最深的矿井为新汶矿业集团孙村煤矿,开采深度1 501 m。当煤层埋深达到临界深度时,理论上地层温度及压力可以使CO稳定地处于超临界状态。为此,提出了深部超临界CO储层封存,即在所构建储库中填充满碱性固废,碱性物质发生水化反应,然后发生碳酸盐化反应,固结为多孔介质,形成人工CO储层。当一个采区回采完毕后,采用充填方式隔绝已回采采区与待开采采区的空间联系,然后通过预埋的管道将超临界CO注入人工储层。在高地压、地温作用下,CO稳定处于超临界状态。同时,在上覆未受扰动破坏低渗岩层的隔绝作用下,超临界CO稳定存储于采动空间中,实现深部超临界CO储层封存,如图12所示。以走向长度2 000 m、倾向宽度240 m、采高3 m的长壁工作面为例,假设储层孔隙率为25%,超临界CO密度为750 kg/m,理论上单个长壁工作面储库群可以封存27万t CO。

4.2 CO2化学封存

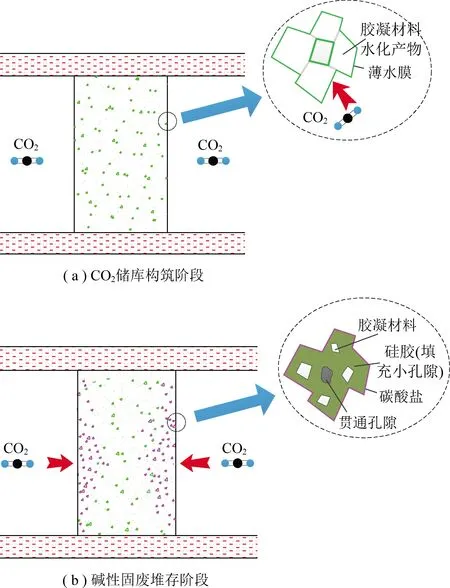

CO化学封存是Ca和Mg等碱土金属氧化物和硅酸盐水化反应后,与CO发生碳酸盐化反应,实现CO化学封存,生成CaCO,CaMg1-CO和硅胶等矿化产物,其中CaCO作为充填体新生骨料,硅胶充当充填体的胶凝材料。镁渣改性技术可阻止β-CS转变为γ-CS,改性镁渣的主要成分包括CaO,MgO,β-CS。与水接触时,镁渣中CaO和MgO率先反应,如式(10)所示。由于β-CS结构中的Ca配位不规则而形成空位缺陷结构,因此β-CS具有一定的水化活性,遇水发生水化反应生成大量水化硅酸钙凝胶,如式(11)所示。

(10)

(11)

β-CS的早期反应性偏低,水化速率较缓慢。当将镁渣与其他废渣或添加剂(如粉煤灰、气化渣等)按比例混匀细磨,可制备成活性更高的镁-煤渣基新型胶凝材料。镁-煤渣基新型胶凝材料中的CaO,MgO,β-CS等物质发生水化反应,并在CO氛围下硬化形成CaCO,MgCO和硅胶,如式(12)~(14),CO矿化封存原理如图13所示。

(12)

(13)

(14)

图12 深部超临界CO2储层封存模型Fig.12 CO2 deep supercritical reservoir storage model

图13 镁渣基充填体CO2矿化封存过程Fig.13 Kinetic process of CO2 mineralization in magnesium slag backfill body

据不完全统计或测算近年来我国粉煤灰年产量约6.5亿t,高炉渣年产量约1.6亿t,镁渣年产量约580万t,加上历史存量,我国碱性固废量非常巨大。同时,镁渣、高炉渣、粉煤灰等碱性固废中CaO,MgO总含量高达35%~75%。由上述基本数据可以看出,碱性固废化学封存CO在我国具有巨大潜力。碱性固废CO碳化速率的影响因素众多,主要包括反应条件(温度、压力、湿度等)、CO体积分数。ULIASZ等研究表明高炉渣中钙元素28 d的碳化率可以高达39%,CHANG等发现在体积分数100%的CO、压力0.5 MPa的环境下,钢渣混凝土2 h的碳化率约为21%。另外,冰岛CarbFix玄武岩CO封存项目研究发现,95%的CO在不到2 a的时间里被矿化为碳酸盐矿物,相关研究成果发表在《Science》杂志上。由上述分析可知,基于功能性充填的CO储库构筑与封存可行性强,具有广阔的发展空间,在探明碱性固废碳化机理的基础上,还可以通过变革封存工艺,创造适合碳化反应的外部环境,提高碳化速率。

4.3 CO2物理和化学协同封存技术

从CO封存的全过程来看,物理封存和化学封存协同进行,相互促进。

(1)储库建立阶段。储库充填柱及顶底板喷浆层中的CaO和MgO优先水化,并与储库中CO反应生成强度较高的碳酸盐新生骨料。CS发生缓慢水化且与CO反应生成硅胶和CaCO,硅胶填充到墙体的孔隙中,显著提高充填体的早期强度。

(2)储库养护阶段。充填体初步固化后,充入CO进行物理封存;在较高气压作用下,CO渗入相邻储库间的多孔充填柱,在HO的作用下Ca,Mg等离子发生碳酸盐化反应,矿化封存CO,同时增加充填柱强度。本阶段CO封存过程如图14所示。

图14 多孔镁渣基充填体封存CO2Fig.14 Principle of CO2 solidification of porous magnesium slag backfill body

(3)储库运行阶段。储库运行初期,储库中充入大量镁渣基等碱性固废,碱性物质在HO作用下与CO发生碳酸盐化反应,永久封存CO。当检测到储库内气压降低、CO体积分数降低,即可再次加注CO,进一步封存CO。在储库运行末期,当储库中碱性固废的CO封存潜力耗尽时,储库中孔隙空间还能以物理封存的形式储存低压或超临界CO。

当煤层埋深较浅、开采扰动较大、地质条件较差时,CO封存应以化学封存为主,避免因为CO储库在结构稳定性、气密性及耐久性方面的不足,带来后期高昂的维护成本及泄漏风险。当煤层埋深大于临界深度、地质条件较好时,CO稳定处于超临界状态,此时可以物理封存为主。

5 CO2封存安全及环境风险分析

CO封存的突发性或缓慢性泄漏,不仅会导致CO封存失败,加剧全球温室效应,还可能引发金属元素/有机质释放、地下水污染、土壤酸化/含氧量降低等生态环境问题。为此,国内外众多学者开展了有关CO地质封存环境风险的研究,包括CO泄漏源/通道及可能的受体、CO迁移/逸散监测技术、CO对生态系统/生物的影响、环境风险评价方法等。在我国相关学者的推动下,生态环境部于2016年发布了《二氧化碳捕集、利用与封存环境风险评估技术指南(试行)》。《指南》给出了CCUS环境风险的评估流程、应急措施等,对指导CCUS全过程中的环境风险管理工作具有重要意义。

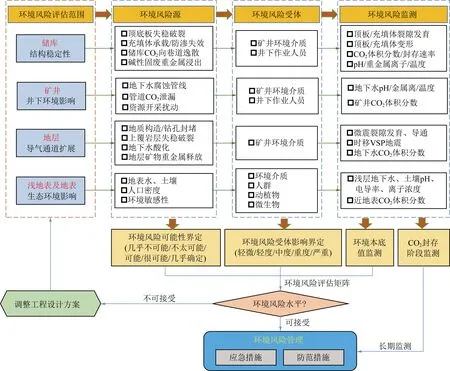

不同于废弃油气藏、深部煤层、咸水层CO地质封存,矿山功能性充填CO封存具有CO封存和煤炭开采同步进行的特点。因此,在评估CO封存环境风险的同时,还需考虑CO逸散至井下作业空间的安全风险。为此,在《指南》及相关研究的基础上,建立了适用于功能性充填CO封存的安全及环境风险评估体系。

5.1 CO2泄漏源分析

CO封存储库泄露源可划分为点源、线源、面源,如图15所示。① 点源泄漏。密封门、储库群防渗充填柱和CO管道均易发生点源泄漏。对此,可采用《建设项目环境风险评价技术导则》中气体泄漏源强公式估算点源漏量。② 线源泄漏。断层、发育裂隙破坏顶板岩层的完整性及连续性,充填体接顶工艺复杂、质量控制困难,充填柱顶部和顶板岩层均可能发育线源泄漏通道,为此应避开断层等构造发育区及高地应力区,提高充填接顶质量,降低线源泄漏风险。根据CO羽流分布和压力分布,可采用数值模拟方法预测CO储库线源泄漏量。③ 面源泄漏。当充填体结构失稳,顶板及上覆岩层会发生结构性破坏和渗流失稳,高压CO逸散至浅埋地层甚至大气中,发生面源泄漏。

图15 CO2泄漏示意Fig.15 Schematic diagram of CO2 leakage

5.2 安全及环境风险评价

CO发生泄漏后,可能给井下作业、地质、浅地表及大气环境带来不同程度的风险。以封存环节为评估范围,CO泄漏的安全及环境风险评价对象可以细分为储库、矿井、地层、浅地表及地表等4个区域,如图16所示。

图16 CO2封存泄漏安全及环境影响分析Fig.16 Safety and environmental analysis of CO2 leakage

(1) 储库。顶板岩层失稳破裂、充填墙体承载/防渗功能失效等因素导致储库结构失稳,CO通过贯通裂隙向地层及矿井作业空间逸散。CO逸散不仅会减少封存量,还会导致地层、矿井、地表CO体积分数,从而引发一系列安全及环境问题。

(2) 矿井。矿井水和CO均具有腐蚀性,如果注入管线防腐蚀措施不得当,可能会发生管道腐蚀泄漏,使CO逸散至井下作业空间,引发安全生产事故。另外,管道内的高压CO发生泄漏时,CO会吸收大量热量,造成管道结霜冻结,形成压力圈闭,容易引发次生伤害。井下发生CO管道破损、局部CO聚集等突发性安全及环境事故发生后,矿井环境介质(空气、地下水等)和矿井作业人员将面临严重威胁,严重时甚至会导致井下作业人员昏迷和死亡。因此,必须重点评估CO封存作业过程中的矿井安全风险,包括管道腐蚀泄漏、CO局部聚集和开采扰动等。

(3) 地层。地层是隔绝储库中CO逸散至浅地表及大气的屏障。地层中的贯通导气通道,如未封堵或封堵失效的钻孔、陷落柱或断层构造,将直接导致CO逸散至地下含水层、浅地表及大气,导致CO封存失败。CO使地下水酸化,加速地层矿物中Fe,Mn,Cu等金属离子释放。因此,上覆岩层稳定性、含水层分布和地层矿物类型也是CO封存环境风险评价的重要内容。

(4) 浅地表及地表。泄漏的CO进入土壤后,会导致土壤中可溶性Ca/Mg浓度、pH值、O浓度降低,影响生态平衡。因此需结合封存影响区域的人口分布、地表水、土壤、动植物、微生物等环境受体评价CO封存对浅地表及地表的环境风险。

在上述分析的基础上,建立基于矿山功能性充填的CO封存安全及环境风险评估体系,如图17所示。评估流程:① 确定环境风险评估范围,包括储库、矿井、地层、浅地表及地表;② 确定各评估范围内的环境风险源;③ 确定各评估范围内的环境风险受体,包括环境介质、人、动植物和微生物;④ 筛选、收集、监测环境本底值;⑤ 评价发生泄漏事故等环境风险的可能性和对环境风险受体影响程度;⑥ 采用环境风险矩阵法确定各类受体的风险水平,并以其中风险级别最高的评估值作为最终结论;⑦ 当评估的环境风险水平可接受时,制定相应的应急防范措施,进行日常风险管理;当环境风险水平不可接受时,则需调整工程设计方案,直至达到可接受水平。

图17 CO2封存的安全及环境风险评估体系Fig.17 Safety and environmental risk assessment system of CO2 leakage

6 结 论

(1) 现有采煤方法形成的采空区无法用作CO封存的空间,为此提出了短-长壁充填无煤柱开采新工法,回采煤层时同步构筑CO封存空间。该工法在煤层中交替布置短、长壁工作面,以短壁工作面条带充填开采实现不留矿柱,同时在长壁工作面两侧构筑充填柱,并形成回采巷道;以长壁工作面间隔条带充填开采实现采空区分割和顶板支撑,为构筑CO封存储库提供结构空间基础。

(2) 储库气密性及结构稳定性是影响CO封存的关键因素,基于改性镁渣的功能性充填材料能用于构筑满足防渗、强度要求的充填柱,实现CO储库群之间的隔绝。同时,分泥岩层和砂岩层等2种典型岩层讨论了储库顶底板岩层气密性问题,提出了再造CO密封层的概念,并给出了对应的顶板修复改造方法。

(3) 基于矿山功能性充填的CO封存技术途径与矿井地质条件和开采情况密切相关,为此提出了CO物理-化学协同封存的技术路线。对于浅部矿井,宜采用化学封存为主、低压CO储库封存为辅的封存技术途径;对于深部矿井,宜采用超临界CO储层封存为主、化学封存为辅的封存技术途径。2种封存技术途径均能在安全、环保的基础上,封存较大规模的CO。

(4) 不同于一般CO地质封存,矿山功能性充填CO封存具有CO封存和煤炭开采同步进行的特点。为此,在生态环境部《二氧化碳捕集、利用与封存环境风险评估技术指南(试行)》的基础上,分析了CO泄漏的安全及环境风险评价对象,建立了基于矿山功能性充填的CO封存安全及环境风险评估体系。