船机修造用Mo2FeB2金属陶瓷涂层的有限元模拟及性能分析

李文戈 张博文 邓伟涛

摘要:为改善船机修造用Q235钢的表面性能,采用微束等离子堆焊法在Q235钢表面制备Mo2FeB2金属陶瓷涂层,利用ANSYS对涂层成型过程中的温度场和残余应力进行模拟分析,并分析涂层的微观结构和摩擦学性能。研究表明:涂层与基材间可形成良好的冶金结合;涂层维氏硬度可达661.0,高于Q235钢的4倍以上;在摩擦过程中,涂层主要发生磨粒磨损行为,而Q235钢出现黏着磨损行为,涂层可使Q235钢的磨损率下降20%以上。ANSYS的温度场和应力场模拟结果表明,由于等离子输入能量速率大于基材的热传导速率,涂层温度随堆焊时间的增加而升高,可达2 700 ℃以上,且堆焊层区的温度显著高于热影响区。堆焊层区高的温度变化率引起了堆焊层区较高的残余拉应力集中,该残余拉应力不利于涂层摩擦磨损性能的进一步提高。

关键词:

微束等离子堆焊; Mo2FeB2金属陶瓷涂层; 残余应力; 有限元模拟

中图分类号: U672.7; U668.1; TG455

文献标志码: A

Finite element simulation and performance analysis on

Mo2FeB2 cermet coating for shipbuilding

LI Wenge, ZHANG Bowen, DENG Weitao

(Merchant Marine College, Shanghai Maritime University, Shanghai 201306, China)

Abstract:

To improve the surface properties of Q235 steel for shipbuilding, the Mo2FeB2 cermet coating is prepared on the surface of Q235 steel by the micro-plasma surfacing method. ANSYS is adopted to simulate and analyze the temperature field and the residual stress during the coating forming process, and analyze the microstructure and tribological properties of the coating. The research shows the following: the good metallurgical bonding can be formed between the coating and the substrate; the Vickers hardness of the coating can reach 661.0, more than 4 times higher than that of Q235 steel; during the friction process, the coating mainly exhibits the abrasive wear behavior, Q235 steel exhibits the adhesive wear behavior, and the coating can reduce the wear rate of Q235 steel by more than 20%. The simulation results of the temperature and stress fields by ANSYS show that, because the plasma input energy rate is greater than the heat conduction rate of the substrate, the coating temperature rises with the increase of the surfacing time, which can reach more than 2 700 ℃; the temperature of the surfacing layer area is significantly higher than that of the heat-affected zone. The high temperature change rate in the surfacing layer area causes a higher concentration of residual tensile stress in the surfacing layer area. The residual tensile stress is not beneficial to the further improvement of the friction and wear performance of the coating.

Key words:

micro-plasma surfacing; Mo2FeB2 cermet coating; residual stress; finite element simulation

0 引 言

船舶螺旋槳、柴油机等关键零部件在海洋恶劣的环境下易发生腐蚀、磨损、疲劳等失效行为。随着国家循环再利用政策的出台,资源循环利用技术在我国的产业化步伐逐步加快,尤其是在涉及钢铁材料较多的船机修造领域。因此,船机修造材料的合理选择对保障船机材料再服役性能与寿命至关重要。

三元硼化物金属陶瓷(如Mo2NiB2、Mo2FeB2、MoCoB等)由于具有良好的机械性能和化学稳定性能而备受关注[1-2]。Mo2FeB2金属陶瓷材料因其具有更为优异的硬度和耐磨性,被广泛应用于注塑模具、螺杆及矿山机械等领域[3]。TAKAGI[4]采用液相烧结法制备了Mo2FeB2金属陶瓷,研究发现Mo2FeB2金属陶瓷的洛氏硬度可达89,弯曲强度可达2.05 GPa。Mo2FeB2金属陶瓷的耐磨性能好于WC-10Co硬质合金。王永国等[5]利用真空液相反应烧结法制备了Mo2FeB2金属陶瓷,发现Mo2FeB2金属陶瓷的耐磨性远远高于Q235钢的耐磨性。

随着近些年表面工程技术的发展,Mo2FeB2金属陶瓷涂层材料也已被广泛研究,采用该材料可实现对脆弱基材的表面耐磨改性[6]。Mo2FeB2金属陶瓷涂层的主要制备方法包括液相烧结法、反应喷涂法、固相反应法、感应熔覆法等。赵正等[7]采用液相烧结法在Q235钢基体表面制备了Mo2FeB2金属陶瓷涂层,发现Mo2FeB2金属陶瓷涂层的磨损量不到Q235钢基体的1/20。周小平等[8]用反应喷涂法制备了Mo2FeB2金属陶瓷涂层,发现涂层的维氏硬度达到1 200。马壮等[9]利用固相反应法于860 ℃在Q235钢表面制备了Mo2FeB2金属陶瓷涂层,发现涂层具有比钢基体更优异的耐磨性和耐蚀性,封孔后性能更好。屈彦杰等[10]采用感应熔覆法制备了Mo2FeB2金属陶瓷涂层,发现硬质相的质量分数高达50%,涂层组织分布均匀且孔洞较少,洛氏硬度高达65.5。另外,刘福田等[11]利用三点弯曲法研究了Mo2FeB2金属陶瓷

涂层与基材的结合强度,发现Mo2FeB2金属陶瓷涂层与钢体的结合强度达到740.38 MPa,且破坏最先出现在涂层内部,非两者界面处,说明两者

形成了良好的冶金结合。

微束等离子堆焊法由于具有精准高、熔覆效率高、热影响区较小、稀释度低等优点,也已被广泛用于Mo2FeB2金属陶瓷涂层的制备[12]。常智敏等[13]通过等离子堆焊法在Q235钢表面熔覆一层Cr改性的Mo2FeB2

金属陶瓷

涂层,发现涂层维氏硬度最高可达871,为Q235钢基体硬度的4倍,涂层耐腐蚀性能强于Q235钢。靳军[14]发现在等离子堆焊过程中,添加碳化物颗粒可以改善Mo2FeB2金属陶瓷涂层中硬质相的形态,增强涂层的耐磨性能。李子豪等[15]在Q235钢表面等离子堆焊Mo2FeB2

金属陶瓷

涂层,发现涂层主要由Mo2FeB2陶瓷相和Fe、Cr、Mo等合金相组成,涂层维氏硬度可达980,具有优良耐磨性能。以上研究主要聚焦于等离子堆焊Mo2FeB2金属陶瓷涂层的制备及其组织性能表征,而针对堆焊过程中涂层温度场和应力场的研究尚未深入开展。尤其,残余应力对堆焊涂层的服役性能可产生严重影响,易引起涂层的开裂、变形、脱落[16]。因此,开展等离子堆焊Mo2FeB2金属陶瓷涂层温度场与残余应力的研究,探索残余应力对涂层性能的影响规律,对拓展等离子堆焊Mo2FeB2金属陶瓷涂层的应用具有重要的理论与应用价值。

本文采用等离子堆焊法在Q235钢表面制备Mo2FeB2金属陶瓷涂层,利用有限元ANSYS模拟单道和多道Mo2FeB2

金属陶瓷

涂层堆焊过程中温度场和应力场的分布及其演变规律,最终揭示残余应力对等离子堆焊Mo2FeB2

金属陶瓷涂层性能的影响,明确Mo2FeB2金属陶瓷涂层对Q235钢的保护作用。

1 金属陶瓷涂层的制备实验

1.1 实验材料

选用Q235钢为基材,其尺寸为100 mm×80 mm×8 mm。Mo2FeB2金属陶瓷粉末生产商为广东博杰特新材料科技有限公司,粉末平均尺寸1~6 μm。Mo2FeB2粉末各元素的质量分数分别为:Mo 33%、Fe 43.4%、B 4%、Ni 6%、Cr 13%、C 0.6%。表1和表2分别为Q235钢和Mo2FeB2在不同温度下的物理参数。

在实验前,对Q235钢基材进行喷砂处理和无水乙醇超声清洗,对Mo2FeB2粉末进行干燥处理。采用LS-PTA-DGN200多功能等离子堆焊机进行Mo2FeB2涂层的制备。涂层制备完成后,采用无水乙醇清洗,以便后续表征分析。

1.2 等离子堆焊工艺的选择

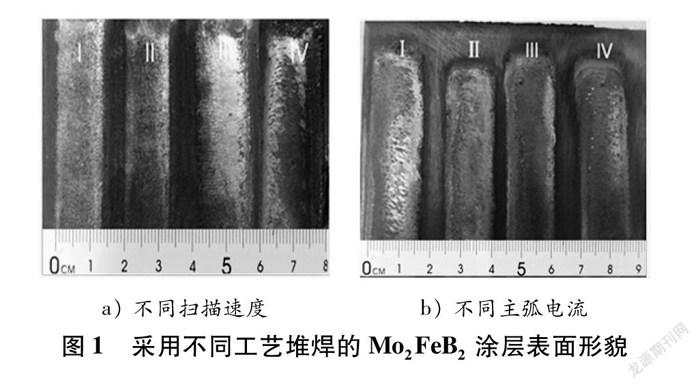

在等离子堆焊工艺中,主弧电流和扫描速度为影响涂层质量的主要参数。因此,本研究在保护气Ar流量7 L/min、主弧电流120 A、主弧电压50 V、送粉率5 g/s、工作气Ar流量3 L/min、横向摆动距离12 mm、摆动速度2 400 mm/min、喷距8 mm的条件下,选择不同的纵向扫描速度堆焊了Mo2FeB2涂层,形貌如图1a所示。图1a中,Ⅰ、Ⅱ、Ⅲ、Ⅳ分别为以50、60、70、80 mm/min的縱向扫描速度堆焊得到的涂层形貌。由图1a可知:以50和60 mm/min的速度堆焊的涂层表面未出现明显的鱼鳞纹;以80 mm/min的速度堆焊的涂层表面不均匀,尤其是在其两端和边缘位置出现了明显凹陷;以70 mm/min的速度堆焊的涂层表面具有相对较好的形貌。因此,选择堆焊扫描速度70 mm/min,保持其他工艺参数不变,改变主弧电流,制备出的Mo2FeB2涂层形貌见图1b。图1b中,Ⅰ、Ⅱ、Ⅲ、Ⅳ分别是在主弧电流为110、120、130、140 A时制备出的Mo2FeB2涂层形貌。由图1b可知:在主弧电流为110 A的情况下,

涂层表面成形波纹较大,边缘凹陷,平整度差;在主弧电流为130 A和140 A的情况下,涂层表面不平整,存在熔滴,且过烧导致变形较为严重;在主弧电流为120 A的情况下,涂层表面平整度最好,鱼鳞纹均匀,且无明显缺陷。因此,最终选择堆焊涂层的扫描速度为70 mm/min,主弧电流为120 A。

1.3 测试与表征

利用X射线衍射仪(XRD, Rigaku Ultima IV)对Mo2FeB2涂层的物相构成和组织结构进行分析,其具体参数为:电压为40 kV,电流为30 mA,扫描角度范围为5°~100°,扫描速度和步长分别为2(°)/min和0.01°。利用扫描电子显微镜(SEM,Hitachi TM3030)、能量色散X射线光谱仪(EDS,Oxford Swift 3000)分析涂层的形貌和成分。

利用数字式显微硬度计(HXD-1000TMC/LCD,上海泰明光学仪器有限公司)对涂层的表面硬度进行测试,实验加载的载荷为2.94 N,保荷时间为15 s。采用UMT-tribolab摩擦磨损仪对涂层的摩擦学行为进行研究,其载荷为98 N,磨损频率为2 Hz,磨损时间为30 min,得到涂层磨痕宽度、磨损体积和相应的摩擦因数。

1.4 Mo2FeB2堆焊层组织结构

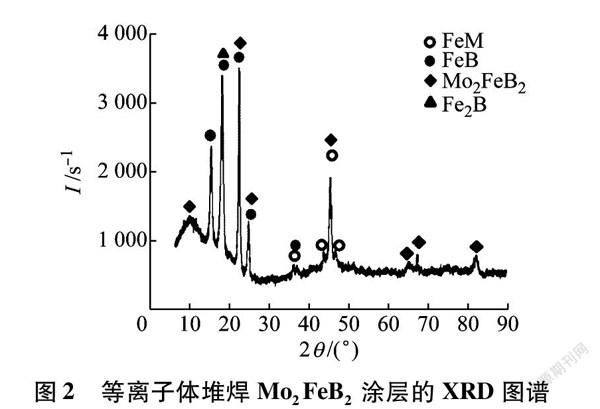

图2为在扫描速度为70 mm/min、主弧电流为120 A的工艺下等离子体堆焊Mo2FeB2涂层的XRD图谱。由图2可知,涂层的物相由Mo2FeB2陶瓷相、Fe硼化物相和少量的FeM合金相构成,其中M代表Ni、Cr、Mo等元素。该FeM合金相作為粘结剂,Mo2FeB2陶瓷相和硼化物相为强化相。

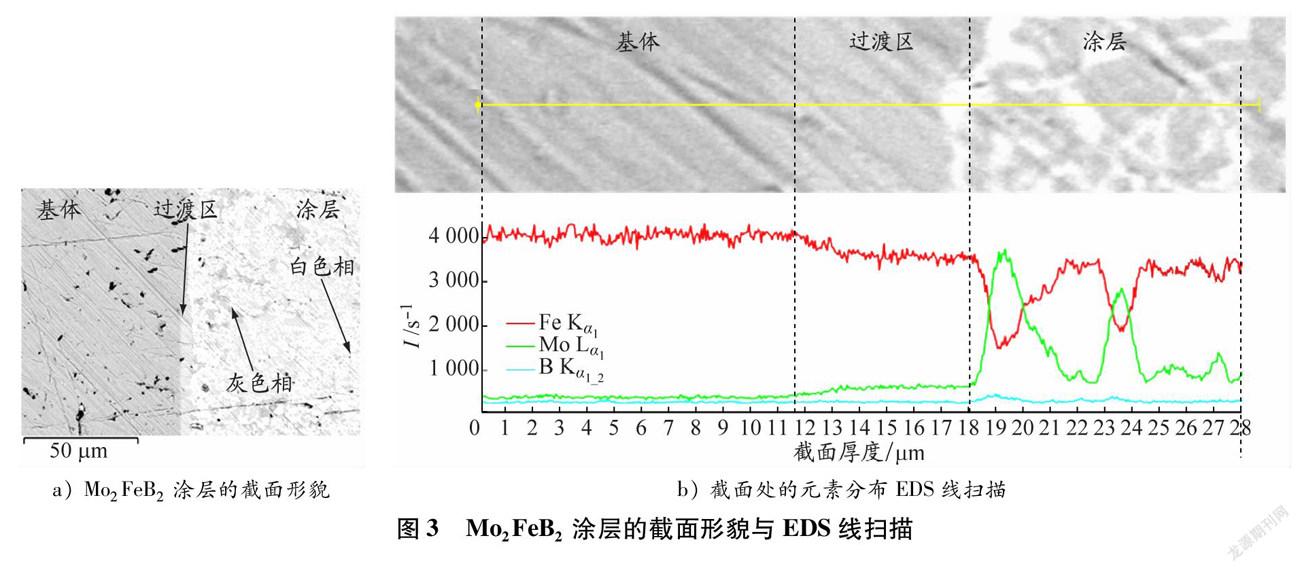

Mo2FeB2涂层的截面形貌见图3a。由图3a可知,涂层的截面分为3层结构,分别为涂层、过渡区和基体。在涂层中,灰色相中分布着大量的细小白色相(该白色相连接成网络),同时也存在一些尺度在5 μm左右的白色相颗粒,其中灰色相为FeM合金相,白色相为Mo2FeB2陶瓷相。过渡区的厚度约为5 μm,对过渡区进行元素分布EDS线扫描,结果见图3b。由图3b可知:左侧区域主要由Fe元素组成,其为基体相;在扫描超过11 μm后,Mo元素含量逐渐增加,Fe元素含量逐渐减少,该区域为过渡区;在扫描超过18 μm后,Mo和Fe含量呈现出对称变化的趋势,该区域为涂层。在白色相区域,Fe含量减少,Mo含量急剧增加且出现Mo元素峰,说明该白色颗粒相为Mo2FeB2;而在灰色相区域,Fe元素含量增加,Mo元素含量减少,说明该灰色物相为FeM合金相。过渡区的形成是由堆焊过程中Mo2FeB2金属陶瓷与Q235钢之间良好的浸润性引起的,即在高温下两者能够较好地熔合,成分逐渐过渡变化,促进了冶金结合的形成。

2 金属陶瓷涂层的有限元分析

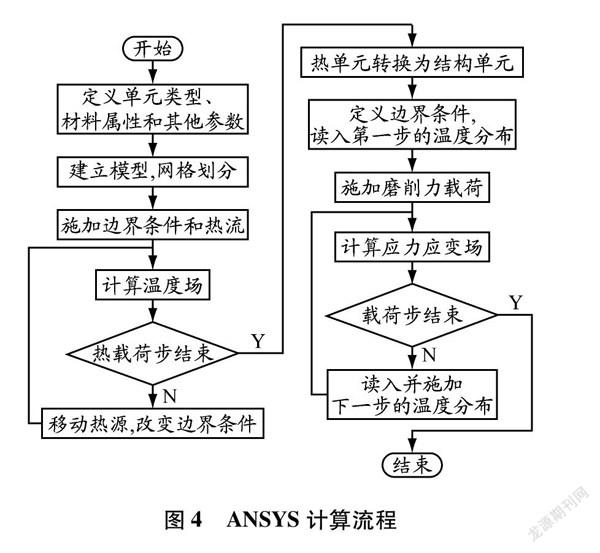

2.1 ANSYS软件的模拟计算

采用ANSYS软件对堆焊过程中的涂层温度场分布进行模拟,ANSYS对涂层温度场的计算流程见图4。根据温度场计算结果,采用解耦算法的间接方法对涂层应力场进行求解。将温度场计算结果作为载荷施加在应力场中,通过残余应力分布来研究热源对涂层应力影响。在应力场求解之前,首先对应力场的分析单元进行转变,将热分析单元转换为结构分析单元,转换单元类型后对基体的Y轴方向和Z轴方向进行位置约束,然后设定应力场分析的

步长和求解冷却时间[17]。设定一定位置约束后,通过命令流读取上述温度场分析的过程,从而使得温度加载与应力加载同步。然后进行求解计算,得出应力分布云图和各方向应力曲线。

2.2 堆焊过程温度场模拟计算

在ANSYS有限元模拟中,对Q235钢基体和Mo2FeB2涂层进行网格划分,并采用solid70三维实体热单元进行温度场分析。ANSYS模拟的具体工艺参数为:主弧电流120 A、扫描速度70 mm/min、主弧电压50 V、送粉率5 g/s、喷距8 mm。边界的界定条件以基体底部为全约束,设置外部环境温度为室温25 ℃,施加随温度变化的热对流,忽略熔池内部的化学反应、搅拌、对流等。

图5a为ANSYS模拟单道堆焊Mo2FeB2涂层的温度场分布。由图5a可知,在涂层区域可形成双椭球形等离子热源,离热源越远的位置温度越低,沿深度方向温度降低更明显[18]。图5b为在涂层X

轴方向上每隔25 mm选取的4个点的温度变化曲线。由图5b可知,4个点的温度变化趋势比较相似;由于未受其周边区域温度传导的影响,起始点(对应于黑色线条)的最高温度较其他点的稍低;随着堆焊的进行,其他各点均会受周边区域温度的影响,致使这些点温度均升高。

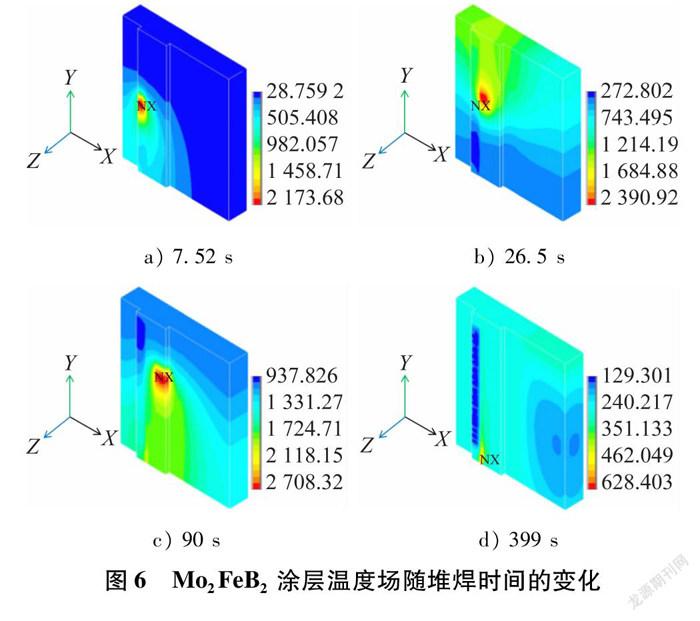

采用ANSYS模拟三道堆焊Mo2FeB2涂层的温度场分布,其中等离子体热源采用往返行径。涂层温度场随堆焊时间的变化见图6,其中:图6a、6b、6c分别为第1道、第2道、第3道堆焊的中间时刻的温度场;图6d为涂层最终冷却时刻的温度场。由图6可知,等离子体热源引起了涂层温度的升高,且随着堆焊时间的增加,涂层高温区范围逐渐增大,热影响区扩大,同时热源中心温度升高,基体温度也随之升高。热源中心温度在第1道、第2道、第3道堆焊的中间时刻分别为2 172.7、2 390.9、2 708.3 ℃,基体温度在第1道、第2道、第3道堆焊的中间时刻分别为28.8、272.8、937.8 ℃。这是由于:第1道等离子堆焊过程中,基体的初始温度比较低,使得高温区和热影响区较小,温度较低;随着堆焊时间的增加,等离子体热源输入能量效率大于基体的热传导效率,引起了涂层和基体的热积累,促进了涂层温度的升高和热影响区的增大。在堆焊过程中,由于第1道堆焊层能量积累效率较低,致使第1道堆焊层的温度在冷却阶段率先降低,如图6d所示。

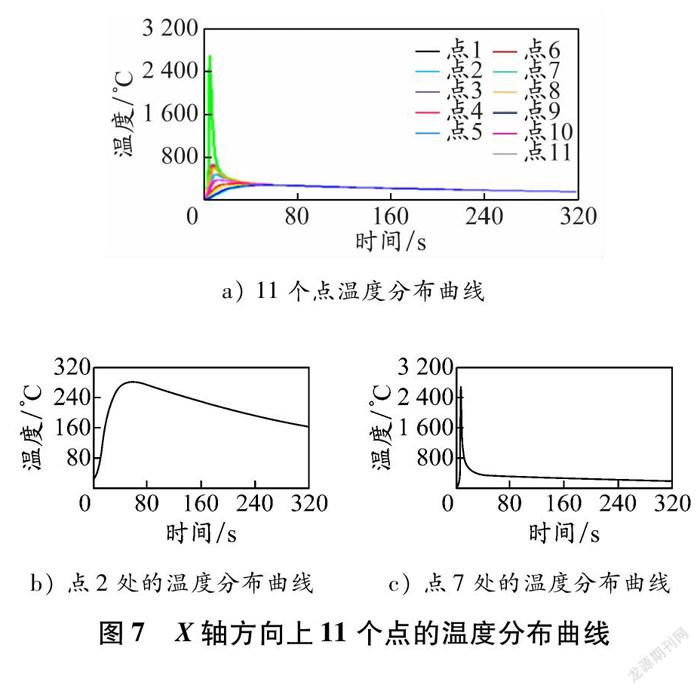

图7a为堆焊过程中涂层和基体沿X轴方向上各点的温度变化,其中沿X轴方向连续选取11个点。从基体最左侧至第1道堆焊层选取4个点,相邻点间隔均为8 mm,点序号分别为1、2、3、4,第1至第3道堆焊层的中心点序号依次为5、6、7,第3道堆焊层至基体右侧选取4个点,相邻点间隔均为8 mm,点序号依次为8、9、10、11。由图7a可知:11个点处的温度随堆焊时间的增加均先升高后降低,说明涂层与基体的温度变化趋势一致;点7处的温度出现了最大值,可达2 700 ℃以上;与点7距离越远的点处温度越低,点2、1、11处的温度相接近且最低。将点2和7处的温度变化曲线放大(见图7b和7c)可知:点2处的温度峰值较低(280 ℃),且温度变化相对缓慢均匀;点7处的温度较高,但其温度变化剧烈。温度的剧烈变化可引起涂层与基体热物理体积膨胀错配,从而导致较大堆焊热应力的产生[19-21]。另外,整个涂层及基体不同区域的温度分布不均匀也可导致整块试样不同区域热变形不一致,导致热应力的增加。另外,涂层2 700 ℃的高温会使得基体发生局部熔化,促使涂层与基体间的熔合,形成良好的冶金结合。表层温度通过基体的热传导也可引起基体的晶粒长大,即形成热影响区,从而最终形成Mo2FeB2涂层的三层结构。

2.3 Mo2FeB2涂层应力场模拟计算

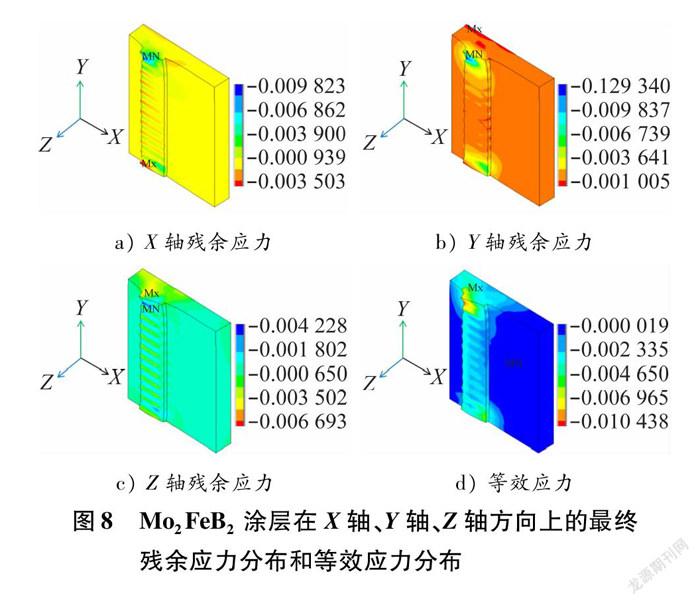

基于温度场分析,采用solid45八节点三维固体结构单元的耦合转变进行应力场分析,进入通用后处理器POST1读取最后一步的结果,获得Mo2FeB2涂层沿X轴、Y轴、Z轴方向的最终残余应力分布(分别见图8a、8b、8c)和等效应力分布(见图8d)。由图8a可知:沿X轴方向分布的残余应力主要为拉应力,涂层中间的拉应力最大,而基体热影响区的拉应力减小;在涂层两端,拉应力转变为压应力,这是由于两端的边界条件与中间部位的不同,导致拘束度和热循环环境差异,进而使得残余应力出现过渡区和应力转变。由图8b可知,沿着Y轴的方向,残余拉应力主要存在于涂层处,在远离涂层的热影响区和涂层两端应力转变为残余压应力。由图8c可知,沿Z轴方向分布的残余应力主要为拉应力,最大拉应力出现在涂层位置,在涂层底部基体处残余拉应力也较大,在热影响区残余拉应力逐渐减小。由图8d可知,残余拉应力为涂层和基体的主要应力状态,且最大拉应力集中于涂层处。在堆焊过程中,堆焊层凝固时的体积变化及热影响区基体晶粒的膨胀塑性变形引起了整个样品变形的不均匀,从而引起了残余拉应力的产生及分布不均匀。在涂层区域,拉应力的产生主要归结于2方面:(1)由于涂层在熔融状态下与基体形成熔合,故涂层的凝固行为受到底层基体的约束,即涂层收缩受阻;(2)热影响区的温度场分布不均,导致靠近涂层处体积受热膨胀程度较大,产生不均匀的压缩塑性变形,在冷却过程中该变形不可自由收缩,故受到不同程度的拉伸而形成拉应力[22-23]。

3 Mo2FeB2涂层的摩擦学性能

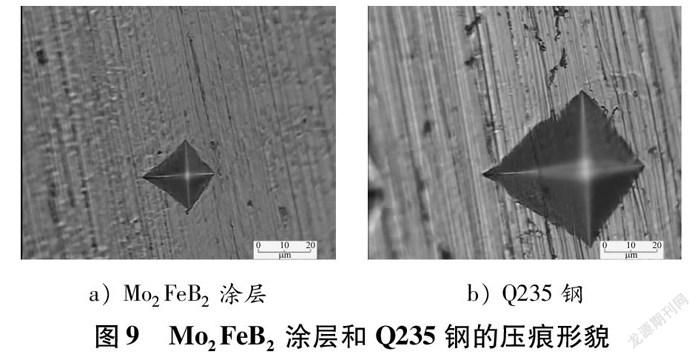

Mo2FeB2涂层的摩擦学性能与其硬度密切相关,故首先对其硬度进行表征。图9为Mo2FeB2涂层和Q235钢基材的硬度压痕形貌。由图9可知,Mo2FeB2涂层的压痕较小,而Q235钢的压痕较大,说明Mo2FeB2涂层具有更高的硬度,其维氏硬度为661.0,而Q235钢的维氏硬度为160。Mo2FeB2涂层较高的硬度有利于提高其摩擦磨损性能,但Mo2FeB2涂层残余拉应力的存在将减弱其摩擦磨损性能的提高程度。

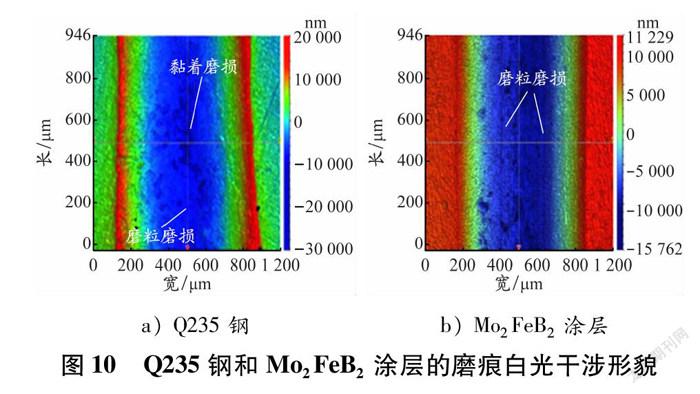

图10为Q235钢和Mo2FeB2涂层的磨痕白光干涉形貌,其中Q235钢的摩擦因数为0.55,而Mo2FeB2涂层的摩擦因数为0.45。由图10可知:Q235钢发生了严重的黏着磨损和轻微的磨粒磨损行为,这可引起摩擦磨损过程中大块磨屑的产生,从而引起摩擦因数的波动;在Mo2FeB2涂层中,均匀分布的Mo2FeB2陶瓷相可起到强化相的作用,使得与其相邻的粘结相被强化固定,减小Mo2FeB2涂层的磨损程度,仅产生细小磨屑,有利于摩擦因数的稳定。从图10还可知,Mo2FeB2涂层磨痕宽度和深度分别为850 μm和20 μm,而Q235钢的磨痕宽度和深度分别为900 μm和25 μm,说明Mo2FeB2涂层具有更加优异的耐磨损性能。另外,Q235钢较低的硬度和屈服强度使其磨痕两侧出现了严重的塑性变形堆积行为[24-25]。

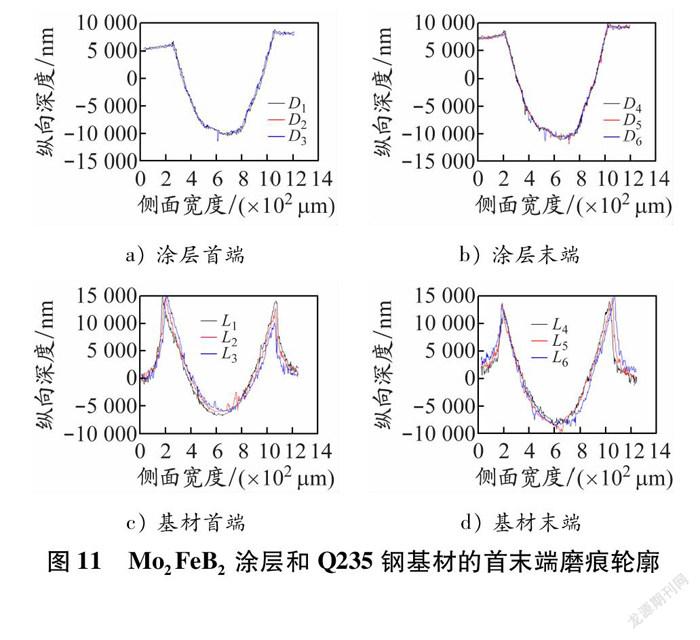

在Mo2FeB2涂层和Q235钢基材首端和末端分别选取3点进行表征,得到Mo2FeB2涂層和Q235钢基材首端和末端的截面轮廓线,见图11。Mo2FeB2涂层首端选取的3点为D1、D2、D3,末端选取的3点为D4、D5、D6;

Q235钢基材首端选取的3点为L1、L2、L3,末端选取的3点为L4、L5、L6。由图11a和11b可知,Mo2FeB2涂层磨痕的首端或末端各点的磨损轮廓重复性较好,无明显波动,且首端与末端的磨痕轮廓尺寸也无明显差异,这说明Mo2FeB2涂层磨损过程稳定,摩擦磨损行为优良。Mo2FeB2涂层的摩擦磨损行为主要受3方面影响:(1)涂层硬度大,可减少磨损量;(2)残余拉应力与摩擦剪应力的叠加,可加速涂层表面磨屑的产生,不利于减少磨损量;(3)磨屑中有较多的Mo、B元素,其可产生自润滑氧化物,减少磨损量。在以上3方面的共同影响下,Mo2FeB2涂层摩擦磨损行为稳定,磨损量较少。从图11c和11d可知,Q235钢基材首端或末端各点的磨损轮廓波动明显,且首末端轮廓深度不一致,说明Q235钢基材的摩擦磨损行为不稳定。这是由于在摩擦过程中,Q235钢温度升高,容易产生黏着磨损从而导致大量磨屑的产生,磨屑又可引起磨粒磨损,加剧其磨损行为,最终表现为Q235钢基材磨损量变化范围相对较大。

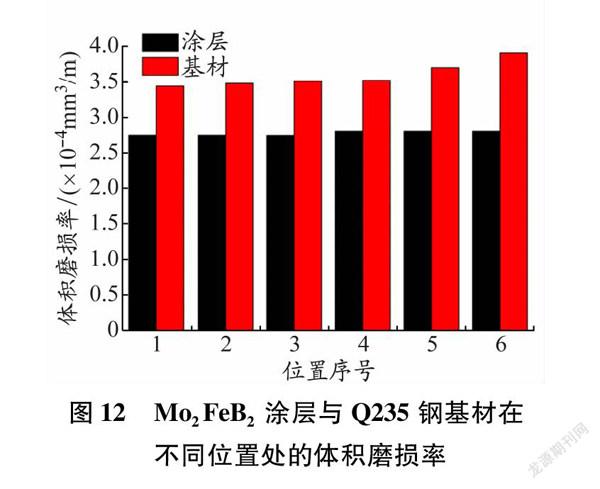

图12为Mo2FeB2涂层与Q235钢基材在首末端各3个位置的磨损率,其中1、2、3为首端的点,4、5、6为末端的点。由图12可知:Mo2FeB2涂层首末端6个点的磨损率变化较小,磨损量稳定;Q235钢基材的磨损率较大,且其数值变化相对较大。这说明Mo2FeB2涂层可以有效改善Q235钢基材的摩擦磨损性能,使其磨损率降低达20%。但是,Mo2FeB2涂层残余拉应力的存在不利于其摩擦磨损性能的进一步提高。因此,在实际应用中,可采用堆焊Mo2FeB2涂层加后续去应力退火的方式进一步提高材料的摩擦磨损性能。

4 结 论

(1)利用等离子堆焊法可在Q235钢表面制备Mo2FeB2金属陶瓷涂层,其主要组成相为Mo2FeB2陶瓷相和FeM合金相,涂层与Q235钢之间元素呈现梯度分布,两者可形成良好的冶金结合。

(2)有限元模拟分析表明,在堆焊过程中由于等离子输入能量大于Q235钢基体的热传导速率,涂层温度随着堆焊时间的增加而升高,温度可达

2 700 ℃以上,说明Mo2FeB2陶瓷相的合成过程为液相反应过程,且整个试样温度几乎沿涂层呈对称分布;涂层区域凝固时的体积收缩和热影响区的体积膨胀导致Mo2FeB2涂层区域产生较大残余拉应力。

(3)Mo2FeB2涂层的维氏硬度达661.0,为Q235钢基材硬度的4倍以上;Mo2FeB2涂层在摩擦磨损过程中发生了磨粒磨损,而Q235钢发生了严重的黏着磨损行为,使得涂层的摩擦因数、磨痕尺寸和磨损量显著低于Q235钢,说明等离子堆焊Mo2FeB2金属陶瓷涂层可用于Q235钢的表面耐磨改性。残余拉应力的存在不利于涂层摩擦磨损性能的进一步提高,可采用后续退火方式进一步改良。

参考文献:

[1]WU H, ZHENG Y, ZHANG J J, et al. Influence of Cr and W addition on microstructure and mechanical properties of multi-step sintered Mo2FeB2-based cermets[J]. Ceramics International, 2020, 46: 10963-10970. DOI: 10.1016/j.ceramint.2020.01.111.

[2]LI Y, CHEN J J, WANG J X, et al. Analysis of fatigue crack propagation in rails undercombined action of wheel load and residual stress[J]. Engineering Failure Analysis, 2020, 115: 104689. DOI: 10.1016/j.engfailanal.2020.104689.

[3]SHEN Y P, HUANG Z F, XIAO P, et al. Sintering mechanism, microstructure evolution and nanomechanical properties of Cr-added Mo2FeB2 based cermets[J]. Ceramics International, 2020, 46: 15482-15491. DOI: 10.1016/j.ceramint.2020.03.093.

[4]TAKAGI K. Development of ternary boride base cermets[R]. Paris: European Powder Metallurgy Association, 1994: 227-234.

[5]王永国, 李兆前, 张荻. 新型三元硼化物基金属陶瓷的研究[J]. 无机材料学报, 2003, 18(6): 1217-1221. DOI: 10.3321/j.issn:1000-324X.2003.06.012.

[6]SINGH B, SINGHAL P, SAXENA K K, et al. Influences of latent heat on temperature field, weld bead dimensions and melting efficiency during welding simulation[J]. Metals and Materials International, 2020, 27(2): 12458-12471. DOI: 10.1007/s12540-020-00638-4.

[7]赵正, 刘福田, 李文虎. Mo2FeB2硬质合金覆层材料的耐磨损性能[J]. 硅酸盐学报, 2008, 36(S1): 95-98.

[8]周小平, 徐义胜. 感应加热三元硼化物金属陶瓷涂层的组织及耐磨性[J]. 表面技术, 2010, 39(1): 12-14.

[9]马壮, 王伟, 李智超. 固相反应法三元硼化物陶瓷涂层的制备及性能研究[J]. 材料导报, 2010, 24(4): 98-102.

[10]屈彦杰, 郭志猛, 刘祥庆, 等. 感应熔覆Mo2FeB2/Fe耐磨涂层的组织与性能研究[J]. 粉末冶金工业, 2013, 23(4): 27-32. DOI: 10.3969/j.issn.1006-6543.2013.04.005.

[11]刘福田, 黄巍岭, 李文虎, 等. 金属陶瓷覆层-钢体界面结合状态的研究[J]. 材料科学与工艺, 2005, 13(5): 452-455. DOI: 10.3969/j.issn.1005-0299.2005.05.002.

[12]YANG J Y, L X Z, LI X P, et al. 3-D interfacial stress decoupling method based on graphene foam[J]. IEEE Transactions on Electron Devices, 2018: 5021-5028. DOI: 10.1109/TED.2018.2869619.

[13]常智敏, 潘应君, 王盼, 等. 等离子喷焊Mo-Fe-Cr-B合金覆层的组织性能研究[J]. 武汉科技大学学报, 2018, 40(6): 428-431. DOI: 10.3969/j.issn.1674-3644.2017.06.005.

[14]靳军. Mo2FeB2三元硼化物堆焊金属组织与性能研究[D]. 济南: 山東大学, 2020.

[15]李子豪, 潘应君, 柯德庆, 等. 堆焊Mo-Cr-Fe-B合金覆层的组织及性能研究[J]. 武汉科技大学学报, 2018, 41(4): 252-256. DOI: 10.3969/j.issn.1674-3644.2018.04.003.

[16]邵想. Mo2FeB2基金属陶瓷显微组织形成及硬质相晶粒生长动力学研究[D]. 南京: 南京航空航天大学, 2019.

[17]陶则旭, 从善海, 彭家健, 等. 多组元硬质相增强Mo2FeB2基金属陶瓷的组织和性能研究[J]. 粉末冶金工业, 2018, 28(3): 44-47. DOI: 10.13228/j.boyuan.issn1006-6543.20170026.

[18]SUN C H, YU H Z, LIU W J. Microstructure, mechanical properties and first-principles calculations of Mo2FeB2-based cermets with Mn addition[J]. Journal of the Ceramic Society of Japan, 2017, 125(9): 677-680. DOI: 10.2109/jcersj2.17113.

[19]JIAN Y X, HUANG Z F, LIU X T, et al. Comparative investigation on the stability, electronic structures and mechanical properties of Mo2FeB2 and Mo2NiB2 ternary borides by first-principles calculations[J]. Results in Physics, 2019, 15: 102698. DOI: 10.1016/j.rinp.2019.102698.

[20]曾巍. 液压支架立柱活塞杆堆焊温度场应力场数值模拟[D]. 淮南: 安徽理工大学, 2019.

[21]YU H Z, ZHENG Y, LIU W J, et al. Effect of V content on the microstructure and mechanical properties of Mo2FeB2 based cermets[J]. Materials and Design, 2009, 31(5): 2680-2683. DOI: 10.1016/j.matdes.2009.11.051.

[22]宋以国. 多焊缝管板结构焊接工艺与残余应力分析[D]. 哈尔滨: 哈尔滨工程大学, 2013.

[23]黎江. 三维焊接热应力和残余应力演化虚拟分析法研究[D]. 南宁: 广西大学, 2002.

[24]卢书媛, 王卫忠, 俞璐, 等. 焊接残余应力的测定及消除方法[J]. 理化检验(物理分册), 2017, 53(9): 14-18, 37. DOI: 10.11973/lhjy-wl201709002.

[25]马壮, 潘锐, 李智超, 等. Q235钢表面反应火焰喷涂TiB2/Mo2FeB2复相陶瓷涂层的耐蚀性[J]. 材料保护, 2011, 44(12): 57-59, 1. DOI: 10.16577/j.cnki.42-1215/tb.2011.12.022.

(编辑 贾裙平)

收稿日期: 2021-03-16

修回日期: 2021-04-12

基金项目: 国家自然科学基金(52002242,52072236)

作者简介:

李文戈(1966—),男,教授,博士,研究方向为增材制造,表面涂层技术,船舶与海洋结构物腐蚀、污损和防护,

(E-mail)wgli@shmtu.edu.cn