正逆向混合技术应用与设计创新课程的建设

綦晓倩, 田松龄, 张 淼, 汪文津, 王洪达

(1.天津城建大学控制与机械工程学院,天津 300384;2.天津微深联创科技有限公司,天津 300384)

0 引 言

在全球新一轮科技革命与产业变革孕育发展背景下,我国提出了“中国制造2025”“互联网+”“一带一路”等一系列重大国家战略,以推进新技术、新业态、新产业为特点的新经济蓬勃发展。面向未来技术和产业发展的新趋势和新需求,世界高等工程教育面临新机遇、新挑战[1],我国高等工程教育的改革发展也已站在新的历史起点,但就目前来看,仍然面临诸多问题,例如工科教育理科化,工程人才综合实践能力缺乏,工科教育的核心能力定位不明确,所学知识技能与社会发展和产业需求不完全契合[2]等,人才培养瓶颈对我国未来工业的发展和综合国力的提升形成了巨大阻碍。未来20年,技术与产业变革趋势下的工程“新业态”将给我国工程科技人才培养带来新要求[3]。

在机械学科中,设计创新类课程一直以来都是机械类专业的基础课程,内容涉及知识面宽、知识点多,综合性强且与实际工程紧密结合。但在传统的教学过程中,教师过于重视理论教学,缺乏对学生创新思维培养和工程实践能力的训练,随着高等教育改革的不断深入和发展,针对设计类课程的改革建设已经刻不容缓。

1 正逆向混合技术与设计创新课程改革

美国麻省理工学院、瑞典查尔姆斯技术学院等4所大学提出了CDIO工程教育理念[4],CDIO代表构思(Conceive)、设计(Design)、实现(Implement)和运作(Operate)4个环节,这也是说明了工程教育的核心是“实践中学习”和“基于项目教育和学习”[5]。

随着制造业的快速发展和客户要求不断提高,产品更新迭代越来越快,这对设计及开发提出了更严苛的要求。为了适应先进制造技术的发展,需要一种新的技术方法将实物快速转化为三维CAD模型,在此基础上进一步采取正向创新设计。这种从实物样件获取产品数字模型的相关技术,已发展成为CAD、CAM中的一个相对独立的范畴[6]。

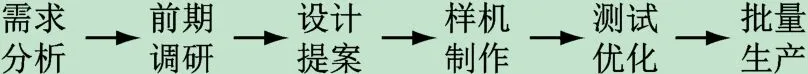

在传统的设计教学中一般都采用正向设计的方法,该方法一直遵循着严谨的系统化开发规划流程,如图1所示。正向工程是从挖掘用户需求、发现市场机会开始,筛选最优设计方案,进行产品样机试制,止于产品的批量化生产、销售和交付,是一个从无到有的过程,而整个过程偏向于关注设计方案的创新性。

图1 正向设计流程

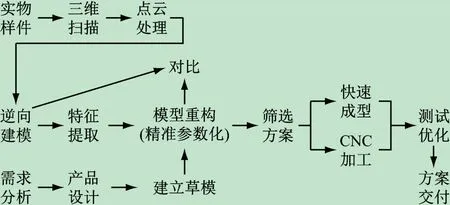

逆向设计,即逆向工程(Reverse Engineering,RE),是一种新兴的计算机辅助设计,也称反求工程[7]。在先进信息技术不断发展的背景下,诞生出新的CAD模型获取与分析技术,通过整合这些新技术,便产生了逆向设计。逆向设计与传统的正向设计相反,它是从实物到CAD建模的过程,如图2所示。

图2 逆向设计流程

Hoschek等[8]系统介绍了逆向工程的方法和工具,之后,逆向设计的方法在工程实践领域得到了一系列研究和应用。Gadola等[9]提出一种将CAD及CAE软件工具集成的方法,并运用到汽车工程实践中。刘杰等[10]以某车型为例,通过逆向工程对曲面质量及优化进行分析,具有一定的实用意义。王春香等[11]针对汽车悬架中弯臂逆向设计效率低和复杂曲面设计难度大等问题,通过分析该零件的形状特征,研究其实体逆向设计方法,该方法为汽车悬架中一些复杂铸件的逆向设计提供了一种真实可行的设计思路,同时能够缩短此类零件设计和改进的周期,加快产品的正逆向研发速率。黄加福[12]对打蛋器支架利用逆向工程方法进行设计改造,结果表明,该方法可实现设计精确度的提升。近年来,正逆向混合设计的方法也在工程中得到进一步应用,李卫民等[13]以发动机气缸盖和气缸体为例,重点研究正、逆向技术在模型重构中的技巧以及注意事项,此方法有效缩短产品研发周期、提高逆向工程效率、加快先进技术的消化吸收。陈建洲等[14]采取正逆向结合的设计思想对汽车零部件的参数化逆向设计建模进行研究,该方法具有进一步参数化的修改能力,能够为后续产品的创新和优化设计提供基础,对提高汽车零部件新产品开发的速度和质量具有重要意义。王春香等[15]运用基于点云的自动特征识别与面片草图的标准化绘制对传动轴的连接处以及装配孔处进行参数化修正,最终完成实物逆向,同时验证了该混合建模方法的准确性和可行性。

目前,很多国内学者都在关注逆向技术在教学改革中的优势,杨雪荣等[16]针对逆向工程技术课程特点开展基于自主式项目驱动的教学方法改革及探索,旨在培养学生自主学习、工程实践及创新能力。夏红梅等[17]在实践训练中引入逆向工程测量技术,该训练方法提升了学生综合运用现代设计技术方法的能力,增强了工程素质,提高了就业能力。成思源等[18]提出了面向产品创新设计的逆向工程技术实验,对提高学生的创新意识和设计能力具有重要的促进作用。俞彦勤等[19]通过设计三维造型及逆向工程实验和熔融沉积成形(Fused Deposition Modeling,FDM)增材制造实验,该教学模式既体现了“以学生为中心”的教学理念,又有利于培养学生的科技创新意识,在实际教学应用中取得良好效果。

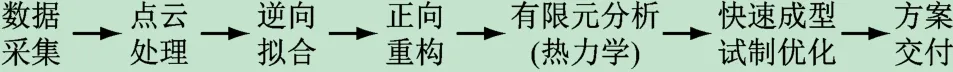

因此,在深入研究CDIO工程教育理念及新形势下企业对人才素质的要求后,提出“机械工程+”设计创新类课程的改革方案,通过前期在课堂中完善教学内容,引入创新技法及先进制造技术等新知识,优化教学方式方法,在第2课堂中,依托学校实验室和实践基地平台,与企业建立校企合作关系,引进企业技术产品,综合运用正向、逆向混合设计与快速成型技术,如图3所示,合作开发探究性设计与实验实践项目,以真题进行工程实践培训,形成课程特色。与此同时,通过组织、指导学生参加相关专业竞赛及公司实习等形式巩固所学,实现3种课堂模式的贯通。在此过程中,以项目研究为引领,深层次开展课程建设,引导学生综合运用现代设计理论方法与技术对复杂工程问题的探究,培养知理论、懂操作、能实践的应用型人才。

图3 混合设计流程

2 正逆向混合技术设计创新课程的建设

在第1课堂中,教师主要进行逆向设计与快速成型制造技术的相关知识、技术、应用案例讲解,也可邀请企业技术人员为学生进行创新设计与工程实践应用培训,建立系统化、多样化、特色化的理论教学体系;第2课堂为实践教学,依托产学研协同育人基地平台,进行三维扫描综合训练、快速成型技术综合训练,以企业实际项目或教师科研项目为真题,开展正逆向混合技术产品开发实践,培养学生的工匠精神,真正把所学、所练用在综合型的工程实践当中,发挥学生主体作用,有效培养学生主动学习、工程实践及创新能力;最后在第3课堂中通过顶岗实习、参加国内外专业竞赛等途径,将知识和技能进一步巩固完善,建立科学严谨的考核与评价体制,3种课堂的学习效果相辅相成,环环相扣,评价体系也随着学生能力的提升不断优化。课程体系建设如图4所示。

图4 课程体系建设方案

3 正逆向混合技术教学实践

教学实践以企业实际开发项目为题,学生通过课堂中的理论教学,在充分了解逆向工程原理和关键技术知识后,选取汽车发动机涡轮为实验操作对象,采用正、逆向混合设计的方法,并利用快速成型技术完成产品创新后的试制优化,其流程大致如图5所示。

图5 发动机涡轮正逆向混合设计流程

3.1 发动机涡轮点云数据采集

数据采集是指通过特定的测量方法和设备,将物体表面形状转换成几何坐标点。该阶段学生根据对三维扫描仪的工作原理知识的掌握程度,进行产品自由曲面的参数化处理实践,充分发挥逆向设计优势,而三维扫描技术在此阶段的应用也尤为重要。

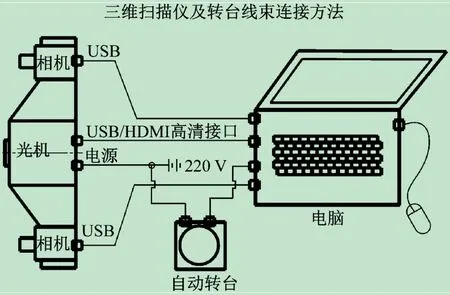

实操采用VisenTOP非接触结构光测量设备对物体表面进行数字点云模型测量。非接触式测量采用三角测算原理,对复杂物体表面数据的采集具有很强的优势。工业级三维扫描的大致工作方式如图6所示,在实验中,首先将VisenTOP非接触式结构光三维扫描仪与电脑(PC)相连,再接入自动转台系统,然后安装VisenTOP Studio,各硬件及软件安装完毕后,校准相应型号,恢复默认参数,即可进行点云数据采集,如图7所示。

图6 三维扫描仪及转台线束连接方法示意图

图7 三维扫描设备进行点云数据采集

3.2 发动机涡轮扫描数据处理及修复

扫描数据处理是指将工业级扫描设备扫描后得到的三维点云数据处理成符合逆向设计需求的三角网格模型,通过该阶段的学习和实践,让学生熟练掌握如何使用扫描仪获取不同外形的产品点云数据,尤其是具有复杂曲面的产品,满足原始设计需求,并利用软件进行数据处理及后续的逆向建模技术。

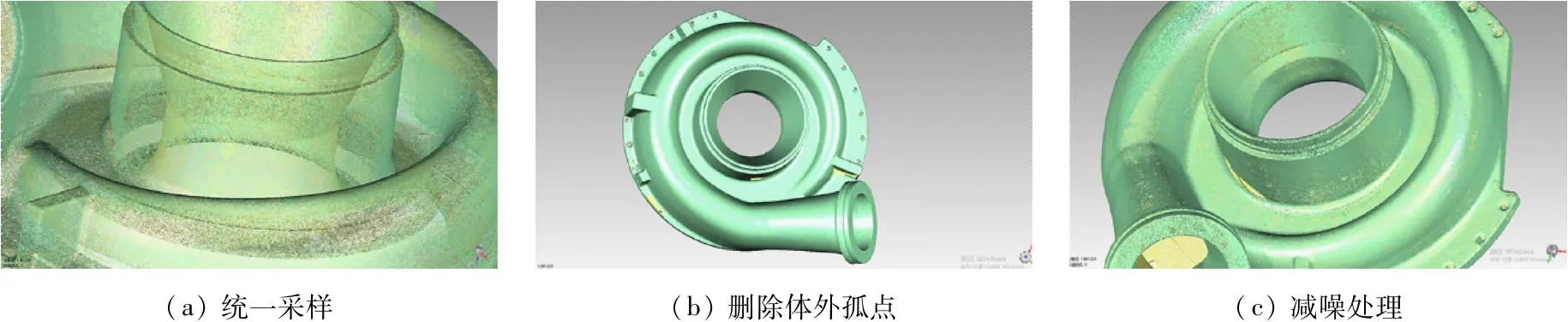

点云处理常用软件为Geomagic系列软件,在处理阶段,采用Geomagic Warp软件。首先,进行统一采样[见图8(a)],完成后,选择其中的非连接项或者是体外孤点处进行删除处理[见图8(b)],减少噪音后[见图8(c)],再进行封装,即可完成点云处理步骤。

图8 数据点云处理

接下来对涡轮进行三角片体处理,进一步优化数据。主要采用网格医生、填充孔等功能,填充孔又包括选择全部填充和选择单个孔填充,进行处理修复(见图9)。

根据产品零件特点建立特征区域,然后将划分好的区域进行特征对齐,控制住零件的6个自由度,即可完成对三维点云数据的后处理工作。该阶段对扫描操作的正确性、设计数据的准确性、处理结果的完整性要求极高,学生可得到充分的技术操作锻炼。

3.3 发动机涡轮正逆向混合设计

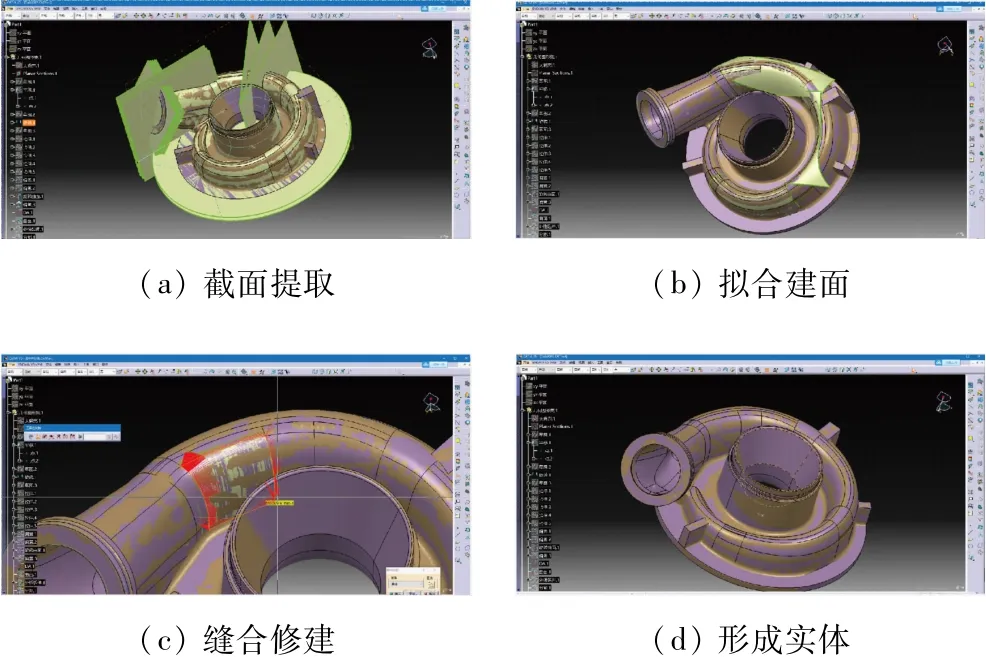

正逆向混合设计是根据扫描数据处理后的三角网格模型重新构建实体数据并加以还原和创新,常用软件有很多,如CATIA、UG、Proe、Geomagic Design X等。实验中选用CATIA软件进行混合设计处理。

该环节首先需要导入三角网格,根据坐标系进行平面切面,获取主体截线,再根据截线进行旋转放样,得到主体实体数据;在此期间,涡轮叶片则需要采取高精度拟合调面的方式进行曲面拓扑处理,切面后最终完成实体建模,如图10所示。

图10 产品混合设计实验

该阶段不仅可以锻炼学生的软件应用能力、动手操作能力,还可培养学生的创新设计理念和意识,在逆向拟合和正向重构的过程中不断深入思考,一起讨论分析,提高积极性,及时发现问题,解决问题,同时也能培养团队在工作中细致严谨的态度,分工合作、齐心协力、勇于突破的精神。

3.4 三维全尺寸检测

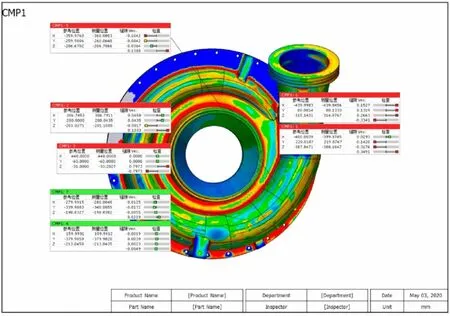

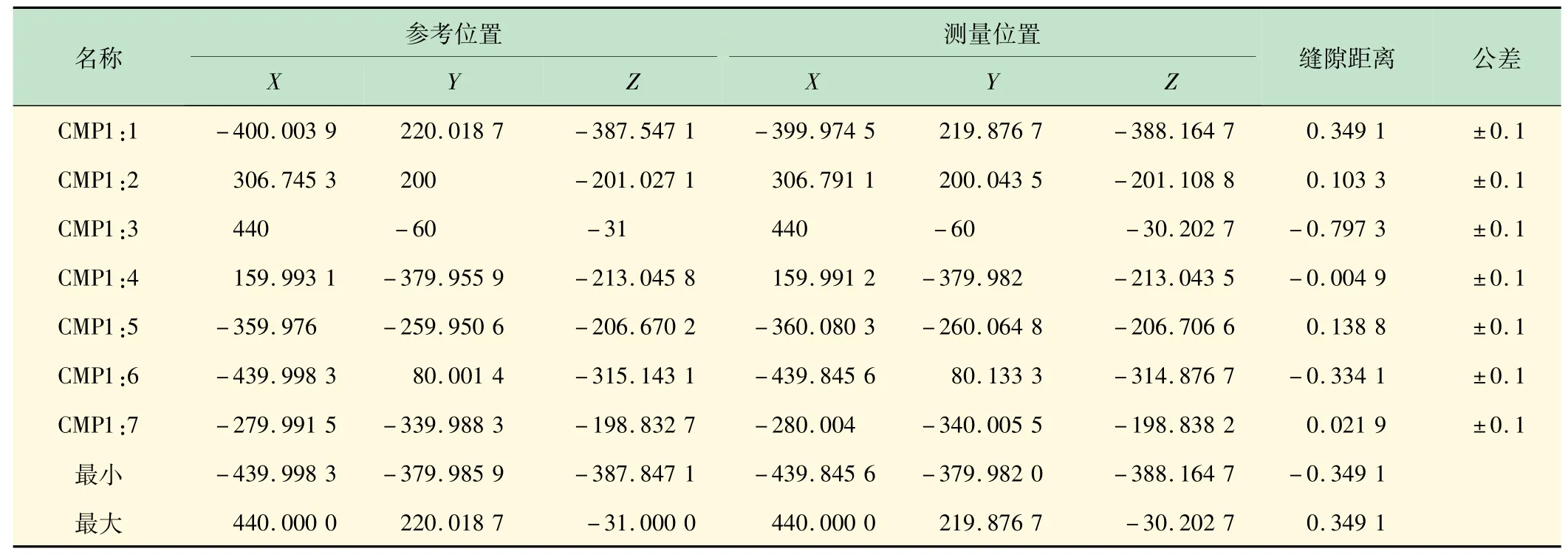

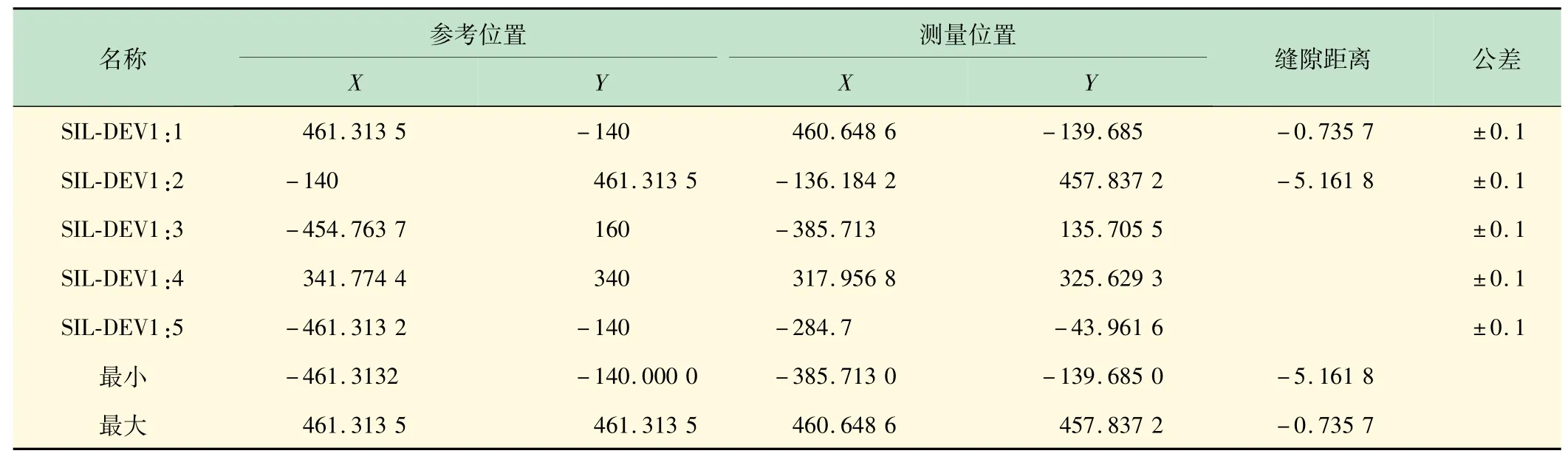

所谓三维全尺寸检测,即将三维扫描后处理得到的三角网格数据和逆向设计建立实体模型进行3D比较和形位公差等全尺寸分析,确定整体偏差,该过程充分体现了正逆向混合设计的科学化、精确化。一般实验流程是:分别将三维数模和三维扫描数据进行导入,经过初始对齐后,根据具体情况选择不同的对齐方式,如最佳拟合对齐、特征对齐、定位点系统(The reference point system,RPS)对齐,再将产品零件模型和实际零件之间进行自动的3D比较,如图11所示。得出比较点后,可获取不同位置的尺寸偏差情况,如表1所示,显示模型外表面实物和设计之间的差值,该数据可以作为实物在铸造时表面的变形、材料的收缩量及材料选用参考。

图11 3D比较整体误差分析

表1 3D比较在不同位置的误差值mm

通过该阶段检测过程的实验,充分展现了企业生产实践中的严谨性、完整性、系统化,使学生进一步理解在复杂工程问题解决方案实施过程中应该承担的责任和义务,从而树立良好的职业道德素养。

图12为修改后的涡轮与原始涡轮数据之间的对比差值,通过这些差值,可以计算出修复的变化量;对变化量分析过后,在设计中调整变化量值的大小,可得到最优结果。通过表2可以看出,部分关键尺寸的偏差,这就是通过逆向设计之后的正向创新设计,再结合实物使用过程中的不足,在设计上对部分关键尺寸进行改进,之后进行系统的有限元分析,达到升级产品的目的。

表2 关键尺寸数据误差值

图12 关键尺寸的分析

以设定平面截取3D比较后的结果,可以得到二维平面图,2D比较结果一般是在所需的关键位置测量其误差,图13显示最后生成的形位公差,得出最终检测报告。通过表3可以看出局部尺寸的变化,对于非关键尺寸可以做些轻量化设计,改进整体涡轮的重量,节约成本。

表3 2D比较各种位置的误差值 mm

3.5 汽车发动机涡轮有限元分析

该阶段主要针对涡轮在使用过程中各部位的冲击力和受力面进行实验分析,以便在产品创新设计中改善其原有的结构问题。从计算的线性和非线性的角度可以把结构分析分为线性和非线性分析,从载荷与时间的关系又可以把结构分析分为静力分析和动态分析,此实验着重让学生掌握模型的静力分析。

静力分析计算在固定不变的载荷作用下结构的效应,不考虑惯性和阻尼的影响,分析过程中结构的几何参数和载荷参数,去掉分析中所有的非线性项。

静力学分析的基本步骤:

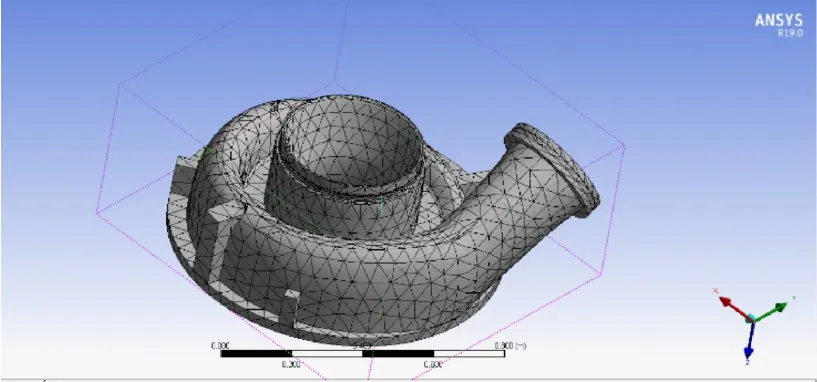

(1)建立三维模型。建立结构的有限元模型,用ANSYS软件进行静力分析,如图14所示。在此,有限元模型建立是否正确、合理,直接影响到分析结果的准确性、可靠度。

图14 模型网格化处理

(2)施加载荷和边界条件,求解。在上一步建立的有限元模型上施加载荷和边界条件并求解,这部分要完成的工作包括指定分析类型和分析选项,根据分析对象的工作状态和环境施加边界条件和载荷,对结果输出内容进行控制,最后根据设定的情况进行有限元求解。

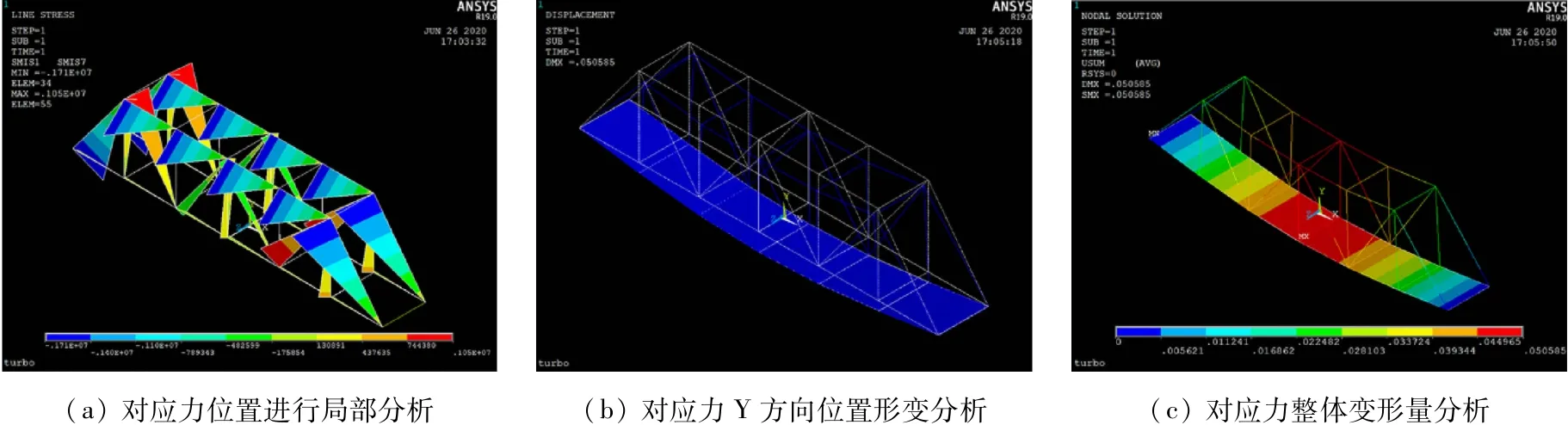

(3)结果评价和分析。求解完成可查看分析的结果数据,包括节点位移、导出数据、节点单元应力、节点单元应变、单元集中力、节点反力等(见图15)。

图15 静力分析结果数据

针对实体模型数据正逆向混合设计后对应力整体变形量的数据分析,得知修复后的涡轮数据在静力分析上(结构、载荷、边界约束)符合受力变化的要求。在同种材料情况下,不同位置对应受力变化,对应比较明显的是位置1和7、位置2和8、位置6和12(见图16),其最大轴力:54 662 N;剪力:-33 937 MPa;弯矩:-7.180 N·m;同时,也满足其材料属性,硬度HB200~231,抗拉强度350 MPa等。除此之外,还需对分析材料进行选择,一般要根据实际使用情况、材料的变化量和收缩量及强度要求,提供相应变化数据,为最终的选材提供相应的参考值。

图16 不同位置的对应受力变化

3.6 快速成型技术进行产品试制

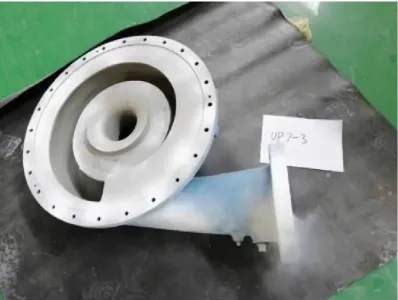

产品试制一般采用工业级3D打印(增材制造)的方式进行产品快速成型制造。实验中对涡轮试制采用金属3D打印——选择性激光烧结技术。

选择性激光烧结法(SLS),又称为选区激光烧结。它的原理是预先在工作台上铺一层粉末材料(金属粉末或非金属粉末),激光在计算机控制下,按照界面轮廓信息,对实心部分粉末进行烧结,然后不断循环,层层堆积成型,如图17、18所示。

图17 金属粉末激光烧结过程

图18 金属3D打印试制 样品

根据产品试制结果,记录设计中的各类问题,后续进行深入测试。该项目已结题,并在完成后交付至企业。

4 结 语

新形势下未来社会需要的是掌握交叉学科知识、具有创新思维和能解决复杂工程问题的高素质人才。在机械类的设计创新课程改革与建设中,提出“教学+实践+竞赛”三课堂贯通模式,基于现代三维数字化技术的快速发展,加强数字化信息技术与教学的深度融合,将正向设计与逆向设计结合,取长补短,使学生掌握在原产品基础上的快速改进与不断创新的设计方法。

以任务驱动的教学模式能使学生更好地掌握和巩固书本知识,在实践过程中,通过逆向设计对原有实样进行高精度重建,在此基础上进行二次创新设计、有限元数据分析等实操锻炼,在产品试制上采用快速制造的方式,整体上缩短了产品研发周期,提高效率,控制成本。该教学模式有利于学生尽早适应企业的生产运作模式,更好掌握专业技术人员所必备的基本知识,为今后进入企业工作打下坚实的基础。

在未来的教育教学改革中,会持续开发新的专业教学和实训项目,依托实践基地及校企协同育人平台,建立大学生创新实践项目库,以项目为驱动,产品创新为导向,让学生尽早接触工程化训练,深入培养创新能力和工程实践能力。