锚固长度及锚固剂种类对锚杆锚固强度的影响研究

吴培林

(潞安化工集团 王庄煤矿,山西 长治 046031)

锚固支护是一种广泛应用于岩土工程的围岩加固技术,锚固体系的承载能力取决于锚杆的杆体承载能力、锚固剂与锚杆的结合强度、锚固剂与围岩的结合强度、托盘的强度等[1]。在上述因素中,锚固剂与锚杆、围岩的结合强度是极为重要的一项[2]。目前,在岩石工程中通常出现的锚固破坏形式往往为锚固强度不足而发生的锚固段失效破坏,从而引起工程生产安全性不高和不经济[3]。

为此,许多学者对锚固段的锚固强度进行了相关研究。其研究核心主要聚焦在不同水质条件下锚固剂的力学性能[4]、温度对锚固剂力学性能的影响[5]、岩性对锚固强度的影响[6]、围岩完整度对锚固强度的影响[7]、锚固剂与锚杆粘接强度特性[8]等研究。这些研究都在不同程度上推动了锚固支护技术的提高。

锚固长度和锚固剂的性质是影响锚固体系承载能力的主要因素,在实际工程中经常会因为锚杆与锚固剂粘结失效而引发锚固系统的破坏。本文将采用实验室实验与数值模拟的方式,分别对锚固长度、锚固剂性质对锚杆锚固强度的影响进行深入研究。

1 锚固长度对锚固强度的影响

1.1 实验仪器及试件制备

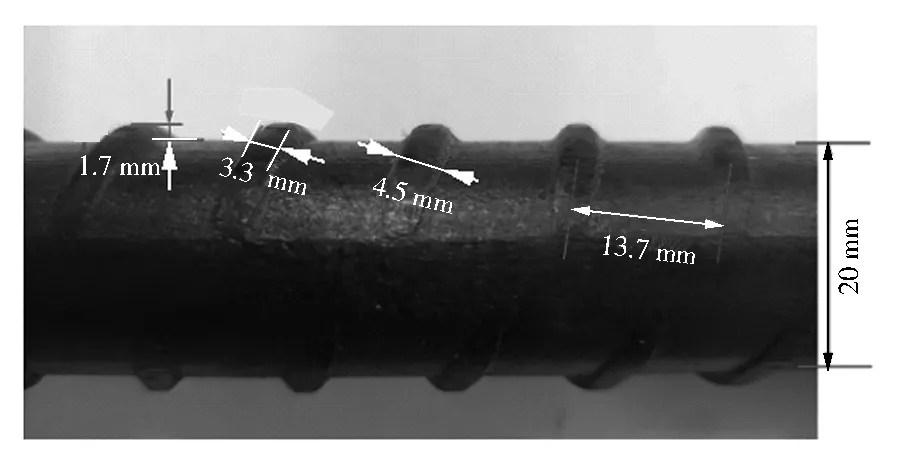

试验所用锚杆为左旋螺纹钢锚杆,见图1。锚杆直径20 mm、肋高1.7 mm、肋间距13.7 mm、横肋底宽4.5 mm、顶宽3.3 mm,材质为20 MnSi。本次采用混凝土锚固剂,完全固化时间约为8 h,与螺纹锚杆的粘接强度为20 MPa,界面抗剪刚度为300 MPa/m。试验中锚固剂的配比方法见图2。试验中采用钢管作为套筒模拟现场中的围岩及钻孔,钢管的外径为100 mm、壁厚4 mm、长度为1 600 mm。

图1 试验所用左旋螺纹钢锚杆图

图2 锚固剂混合图

试验中采用SY-40型锚杆承载力测试试验机进行锚固力测试,该试验台由液压油泵对锚杆施加轴向拉力,并通过计算机进行加载和控制,最大试验力300 kN,见图3。

试验锚固长度分别为10 cm、20 cm、40 cm、60 cm、80 cm、100 cm,120 cm和140 cm,试验共设置8组试样,每组试样数量10个,共80个试件。试件制作时,首先将钢套筒固定在试验搅拌设备的平台上,将试验锚杆夹置于搅拌设备上部夹具上,用天平量取90 g胶泥放置于事先准备好的容器中,将准备好的铁丝段按量加入胶泥中并混合搅匀,并将混合物倒入钢套筒中,利用准备好的注射器抽取3 mL固化剂注入钢套筒中,开动搅拌机并设定转速500 r/min,推力50 kN,搅拌时间25 s进行模拟锚杆安装,待锚固剂固化后取下试件,放入恒温恒湿养护箱中静置养护,养护温度为20 ℃,养护时间20 d,见图4。

图3 锚固力测试机

图4 部分试件养护

1.2 试验步骤

在试件养护28 d后,检查锚固端锚固剂是否有开裂情况,若没有,将钢筋端头位置车出螺纹,并进行拉拔试验。实验的具体步骤为:开启拉拔试验机,将制备完成的锚固试件置于拉拔试验设备平台上,底部套筒和锚杆上部利用夹具固定,设定加载方式为拉拔位移闭环控制,通过计算机对锚杆逐级加载,拉拔荷载每分钟增加1 kN,恒载时间10 s,待其稳定地持载后,观测试验现象,并记录试验过程中的最大拉拔力和荷载-位移曲线。

1.3 试验结果及分析

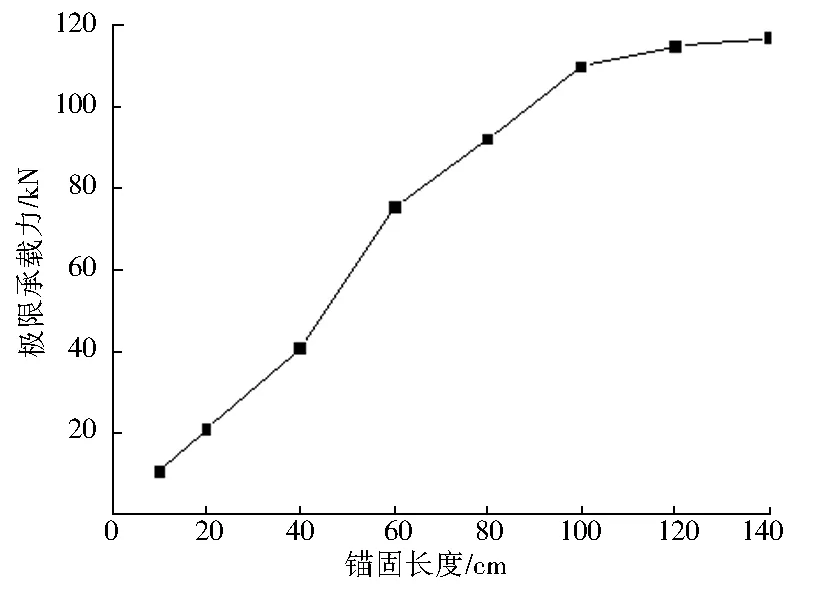

通过上述实验步骤对本次试验制作的80个锚杆试件依次进行拉拔试验,直到将每个锚杆拉脱出锚固体系为止,见图5,从而得到每一个锚杆的最大承载力及每组锚固长度的极限承载力平均值。锚固长度与极限承载力的关系见图6。由图6得知,锚杆锚固体系的极限承载力并不是与锚固长度成正比的,虽然锚固长度越长,锚固质量越好,但锚固长度大于100 cm后,极限承载力随锚固长度的增大,增长率变小,存在一个最优锚固长度,使得此锚固状态下的极限承载力不低,而需要的成本更小。

图5 试验完成后的部分破坏试件

图6 锚固强度随锚固长度的变化曲线

从上述分析中可以得到下面公式,即假设锚固剂的应力-应变关系均为线性,则锚杆最大承载能力与锚固剂-锚杆界面的抗剪强度、纯锚固剂锚固强度、锚杆直径、弹性模量、长度均存在着关系,通过分析总结,得到锚杆最大承载能力与他们的关系为:

(1)

式中:[τ]为锚固剂-锚杆界面的抗剪强度,MPa;R0为纯锚固剂锚固强度,kN;K为锚固剂和锚杆界面的剪切刚度,MPa/m;d为锚杆直径,mm;Eb为锚杆的弹性模量,MPa;Lb为锚固长度,m。

2 锚固剂对锚固强度的影响

锚杆锚固系统是一个复杂的受力系统,它是由锚杆-锚固剂-围岩界面间的相互力共同作用形成的,合理的力学传递机制有助于锚固质量的提高。在这个系统中,锚固剂作为一个中介物质,紧密地将锚杆和围岩黏结在一起。

2.1 模型的建立

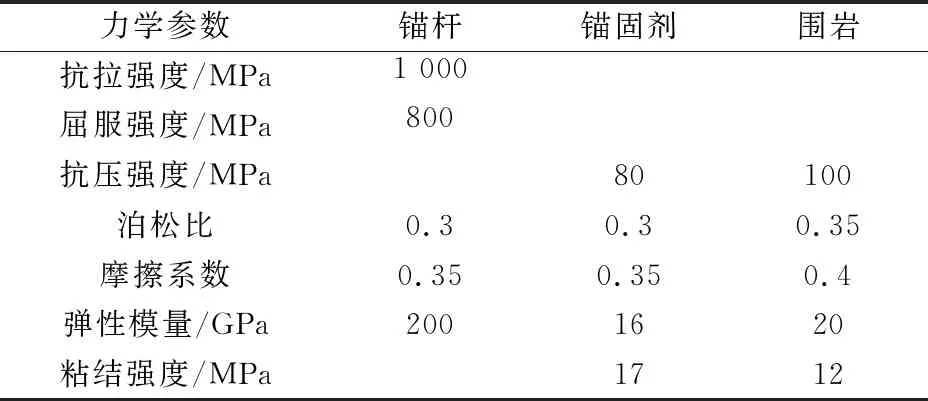

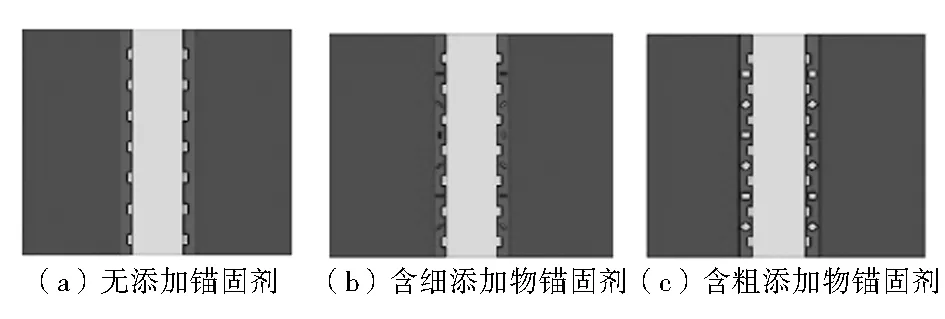

本文首先建立了锚杆、锚固剂和围岩的模型。锚杆选用SOLID95实体单元,将锚杆长度设为120 mm,杆体直径为20 mm。为了简化计算模拟模型,锚杆杆体表面横肋呈对称式分布,参数与实验部分一致,即肋高1.7 mm、肋间距13.7 mm。围岩和锚固剂同样采用SOLID65实体单元,在模拟过程中将锚固剂所包裹的锚杆杆体长度设定为100 mm。模拟中,锚杆、锚固剂和围岩的具体力学属性参数见表1。在完成建模后,还对锚杆、锚固剂和围岩的实体几何模型采用四面体单元进行了网格划分,并且重点对两横肋间锚杆-锚固剂和围岩接触面的网格区域进行了局部细化,建立了3种锚固剂模型,分别为无添加锚固剂、含细添加物锚固剂、含粗添加物锚固剂。

表1 数值模型的力学参数

在锚固系统的数值模拟之中,最为重要的一点就是当锚杆受到拉拔作用时,接触面将会出现相对滑移的情况,而产生的这种滑移效应就会引起锚杆锚固段力学传递机制的改变,从而影响整个锚固系统的极限承载力。在假定各个接触面不发生破坏的前提下,为了保证锚杆、锚固剂和围岩之间的粘结-滑移效果,以锚杆与锚固剂的接触界面和锚固剂与围岩的接触界面为研究重点。上述两种接触面都采用绵绵接触单元,单元的类型分别为CONTA174和TAGER170。不同的是,前者谦和的接触方式选择的是Standard,而后者则采用了Bonded,并且将Bonded的接触类型设置为自动闭合间隙减少渗透。建成的3种模型剖面如图7所示。

图7 数值计算模型

2.2 模拟结果分析

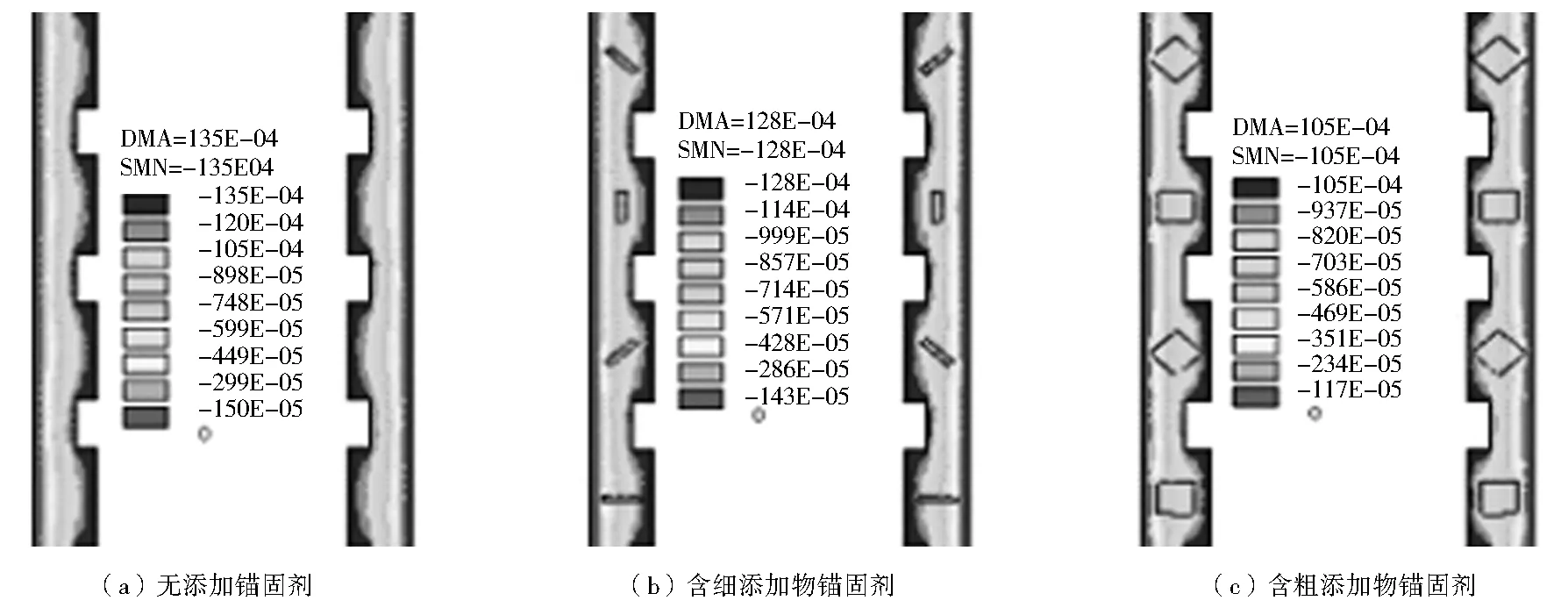

图8为施加拉力为100 kN的情况下,3种锚固剂沿锚杆轴向方向的位移等值云图。从图中能够发现,无论锚固剂的种类如何,锚固剂沿锚杆轴向方向的位移变化规律始终相同,即锚固剂靠近围岩的区域,沿锚杆轴向方向的位移最小,并逐渐变大,在锚固剂靠近钢筋的区域时达到最大值。与此同时可以发现,在相同的拉力下,无添加的锚固剂沿锚杆轴向方向的位移较大,当锚固剂中添加细料添加物时,锚固剂沿锚杆轴向方向的位移变小,并且随着添加物的尺寸变大,锚固剂沿锚杆轴向方向的位移却随之变小。这说明在锚固剂中适当添加添加物,可以明显增强锚固体系的整体耐受强度,增强最大承载能力,且这种增幅会随着添加物尺寸的变大而变大。

图8 锚固剂沿锚杆轴向方向的位移等值云图

、

3 结 语

本文通过实验室试验和数值模拟分别针对锚固长度和锚固剂种类两个因素,对其与锚杆锚固系统的极限承载力间的关系进行了相关研究,通过分析得到以下结论:

1) 极限承载力与锚固长度不成正比,存在一个最优锚固长度,使得此锚固状态的极限承载力相对较大,而需要的成本相对较小。

2) 若锚固剂的应力-应变关系为线性,那么锚固剂-锚杆界面的抗剪强度、纯锚固剂锚固强度、锚杆直径、长度等参数与锚固极限承载力存在函数关系。

3) 锚固剂沿锚杆轴向方向的位移变化规律与锚固剂的种类无关,在锚固剂中适当添加颗粒物可以明显增强锚固体系的整体耐受强度,增强最大承载能力,且这种增幅随着添加物尺寸的变大而变大。