特种汽车车架制作工艺的分析与改进

□ 王 力 □ 刘 岩 □ 李 川

1.泰安航天特种车有限公司 山东泰安 271000 2.火箭军装备部驻泰安地区代表室 山东泰安 271000

1 改进背景

近年来,大型特种汽车在国防领域和民用行业不断应用、发展,结构向更宽、更长、更多样的趋势不断演化。车架属于特种汽车整车关键部件,承载特种汽车的主要载荷。车架的质量关系到特种汽车行驶的稳定性和可靠性。

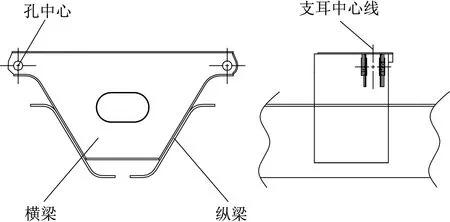

车架主要由纵梁和横梁组成,车架装配精度包括宽度、直线度、对角线、平面度等关键尺寸。提高车架制作质量,应控制纵梁、横梁的装配精度。笔者对某特种汽车车架制作中纵梁与横梁装配的工艺难点进行分析,提出并落实工艺改进措施,提升车架制作质量和生产效率,有利于特种汽车制造工艺朝智能化、模块化方向发展。

2 存在的问题

某特种汽车车架制作工艺流程如图1所示。先将纵梁装入焊胎夹具中定位,再将横梁吊入纵梁内。定位完成后,将车架从焊胎夹具中吊出,依据纵梁孔位置配钻横梁孔,最后用螺栓连接。

在车架制作中发现横梁定位困难和横梁配钻效率低等问题,不仅影响车架精度,而且导致制作周期长,无法为后期生产阶段节拍和效率提升提供帮助。

▲图1 特种汽车车架制作工艺流程

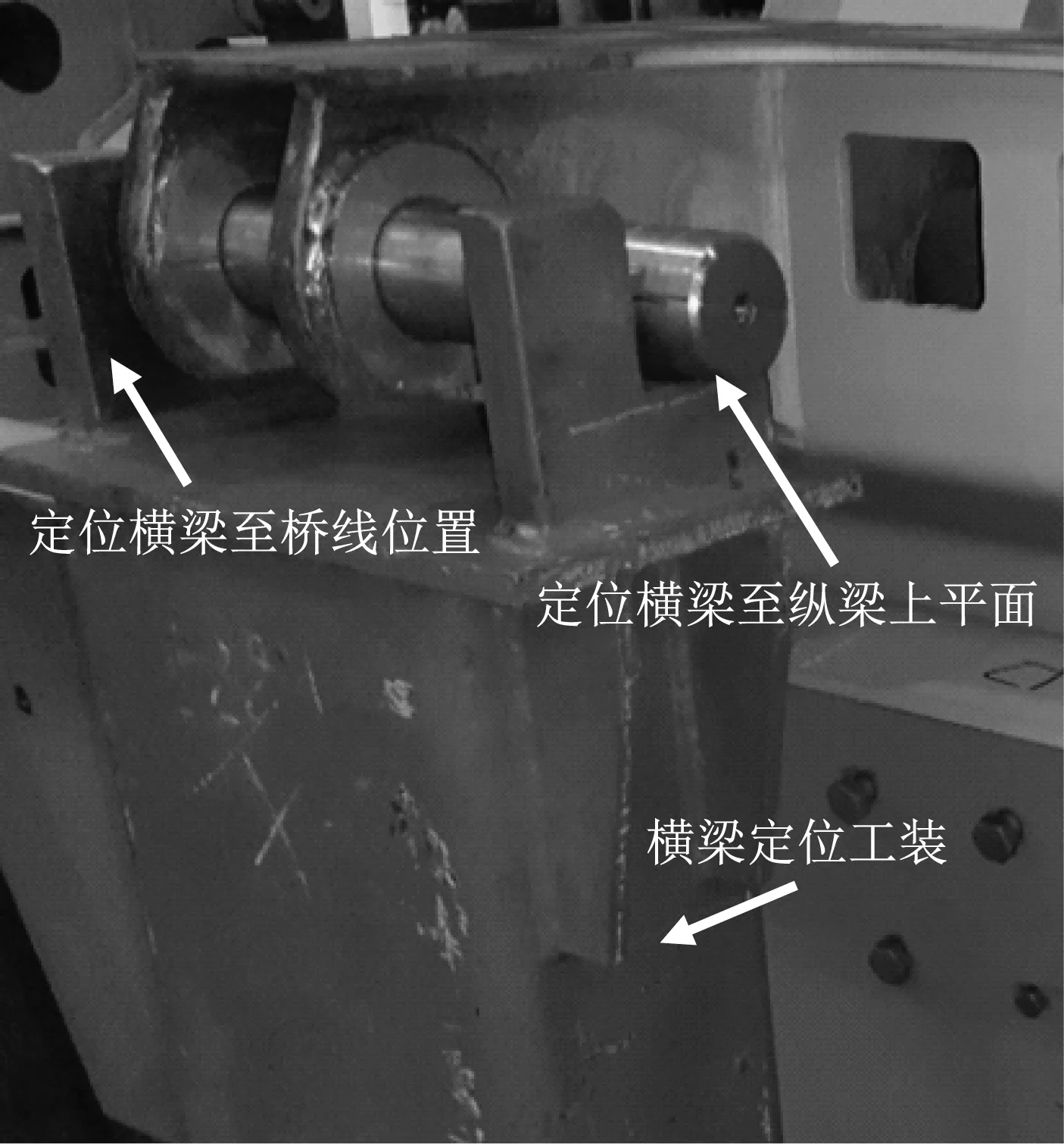

横梁的工件基准是两侧支耳孔,横梁的安装基准是桥线和纵梁上平面。由于各基准之间距离较远,而且不在同一平面,因此定位、检测困难。通常需要两名工人协作,利用芯轴、铝平尺、卷尺、钢拐尺等检验器具或三坐标测量仪,才能完成定位、检测。横梁安装定位如图2所示。

横梁体积和质量较大,移动困难。工人调整横梁时,需要利用大锤敲击横梁立板,敲击力度不易掌控,需要来回多次调整,劳动强度大,安装时间长。

横梁定位后,采用点焊的方式将横梁与纵梁暂时固定。将车架从焊胎夹具中吊出,在车架钻孔工装上将纵梁腹板调整为水平状态,依据纵梁孔配钻横梁孔。

▲图2 横梁安装定位

经统计,某特种汽车车架每台需要配钻近300个孔,需要两台摇臂钻床两个工作日才能完成,配钻孔工作量大,影响车架制作效率。

3 难点

特种汽车车架制作的主要难点如下:

(1)横梁装配由人工定位、检测,人工操作稳定性差,操作难度大,横梁装配精度不易控制;

(2)横梁安装后,依据纵梁孔配钻横梁孔,配钻工作量大,效率低,影响生产进度。

4 工艺改进

为了提高特种汽车车架钻孔生产效率,考虑对横梁提前钻孔,不再配钻,但提前钻孔横梁与纵梁孔间有可能会出现无法装配的风险。另一方面,横梁与纵梁采用螺栓连接,孔之间没有调节量,装配时一旦出现尺寸偏差,将无法调整。笔者从定位精度、合格率等方面考虑,提出工艺改进。

根据特种汽车车架横梁图样及安装要求,设计横梁定位工装。横梁定位工装的使用如图3所示。纵梁在焊胎夹具内定位上平面和各桥线,横梁定位工装定位横梁至纵梁上平面和桥线位置。横梁支耳内穿入销轴,定位横梁至纵梁上平面高度,定位横梁至桥线位置。横梁的工件基准为支耳孔,所以横梁的安装孔应以这两处作为加工基准。钻孔前,在平台上以支耳孔基准划出一个孔的位置,再依据基准孔位置,利用数控镗床分别加工各孔,由此保证横梁安装孔的精度。

5 验证

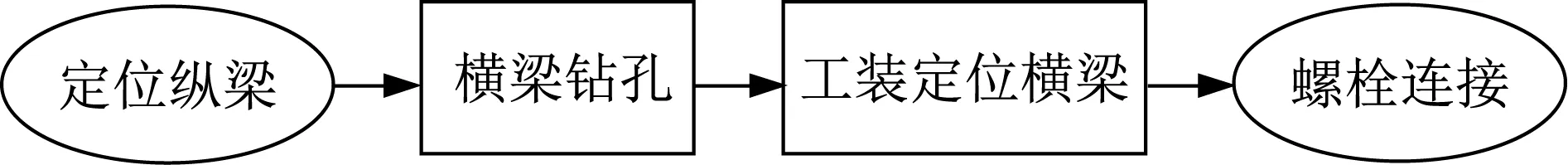

按照工艺改进措施实施,新的特种汽车车架制作工艺流程如图4所示。

车架装配完成后,经质检人员检验,横梁定位精度由原来的±2 mm提高至±1 mm。车架装配效率由原来的两人3 h完成缩短至两人1 h完成,原来的两人16 h横梁配钻、清理和补漆工时全部省去。

▲图3 横梁定位工装的使用

▲图4 工艺改进后特种汽车车架制作工艺流程

6 结束语

特种汽车车架制作工艺改进遵循了车架制作的最大分装模块化原则,即加工车架横梁时,将横梁加工到位,减轻总体作业强度,提高车架制作效率。模块化装配的另一个重要意义在于能够保证车架的装配质量,因为模块化装配零部件相对稳定,在分装时便于提高装配质量,利于保证产品的一致性,实现零件柔性化、自动化装配。由此可见,最大分装模块化装配对提高车架质量、缩短车架制作周期、降低车架制作成本具有重要意义。