工字梁车架焊接变形控制

□ 汪 超

泰安航天特种车有限公司 山东泰安 271000

1 研究背景

为满足特种汽车轻型、重载、高可靠性的要求,笔者公司某型号特种汽车车架采用了材料为510L汽车大梁钢板的工字梁全焊接结构设计。车架采用工字梁全焊接结构,横梁采用箱式结构,具有较好的抗弯曲能力,承载能力强,可靠性高。车架焊接制作过程中焊接量大,焊接变形大,若不采取控制措施,则后期整形难度大,焊接过程中热冷收缩导致的车架长度尺寸变化甚至可能无法挽救,延误生产进度,浪费人力财力,还会导致车架报废。为控制工字梁车架焊接变形,提高车架制作尺寸精度,笔者开展了工字梁车架焊接变形控制研究。

2 车架结构形式

某型号特种汽车车架为全焊接框架式结构,纵梁为工字形断面,横梁为箱式结构。车架宽度为1 m,全长在10 m以上,主要由左右纵梁焊合、各横梁、驾驶室支撑焊合、前后板簧支座焊、前油缸支腿横梁焊合总成、后油缸支腿横梁焊合总成、转向器支架焊合、各种上装支座、各种功能支架等组成。车架长度长,上部焊接量大,上下部焊接量不均衡,因此焊接变形不易控制,极易产生扭曲变形,影响车架直线度、平面度等。

3 变形分类

车架生产过程中的焊接变形主要分为两类。

(1)工字梁焊合焊接变形。工字梁长度长,四条纵向长角焊缝焊脚尺寸大,焊接量大,焊接完成后容易出现上下翼板两端内拱变形,以及整体扭曲变形。

(2)车架总成焊接变形。车架横梁与纵梁组焊时引起纵梁收缩、扭曲变形,上下部焊接量不一致,导致车架的平面度不满足要求。

4 工字梁焊接变形控制措施

经分析,工字梁焊接变形产生的原因主要是焊接时工件局部加热膨胀,冷却收缩时受到工件未加热部分牵拉作用,以及结构自身刚性约束作用,焊缝及热影响区产生不均匀的塑性变形,使焊接后的工字梁和材料发生尺寸、形状和位置改变。

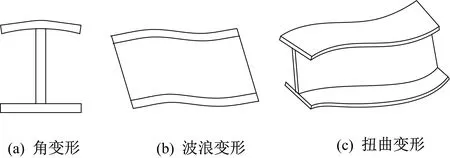

工字梁焊接变形主要有角变形、波浪变形、扭曲变形三种,如图1所示。

▲图1 工字梁焊接变形

以下介绍工字梁焊接变形控制措施。

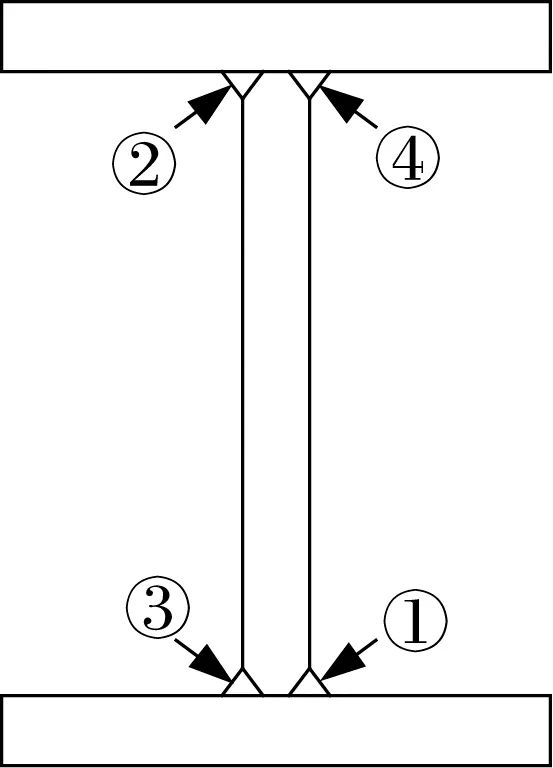

(1)选择合理的焊接顺序。工字梁合理的焊接顺序如图2所示。针对工字梁焊缝对称的结构形式,采用对角跳焊方式,可有效减小焊接变形。首先焊接位置①处的焊缝,此时虽然工字梁截面较小,抗扭能力差,但是因为只是焊接一条焊缝,热量输入小,扭曲变形不大。然后焊接位置②处的焊缝,可抵消位置①处焊缝产生的扭曲变形。接着焊接位置③处的焊缝,因为已有两条焊缝存在,所以此时工字梁截面刚度提高,抗扭能力增强,变形量较小。最后焊接位置④处的焊缝,此时产生的应力可以抵消位置③处焊缝引起的扭曲变形。

▲图2 工字梁焊接顺序

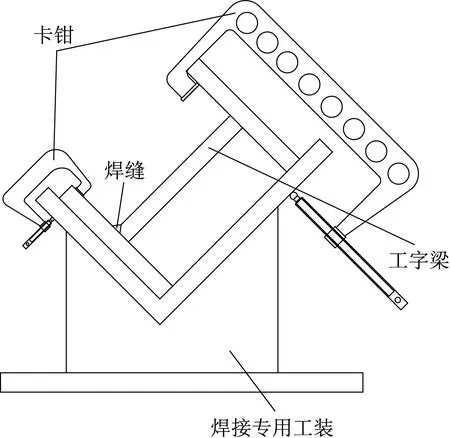

(2)刚性固定法。设计制作工字梁焊接专用工装,焊接时将工字梁倾斜45°放置在焊接专用工装上,每隔800~1 000 mm距离用卡钳将工字梁夹在焊接专用工装上。工字梁焊接刚性固定方法如图3所示。采用45°角度焊接,工字梁两侧的翼板熔深一致,热量输入均衡,焊接变形相对较小。并且采用这种焊接方式,焊缝成形美观光滑,可有效减少咬边等焊接缺陷。

▲图3 工字梁焊接刚性固定方法

(3)反变形法预防焊接。反变形法是减小焊接变形的有效手段,通过以往焊接经验总结,采用焊接专用工装对工字梁的上下翼板向焊接变形反方向施加3~5 mm反变形量,来抵消焊接变形,达到焊后上下翼板表面平直的目的。

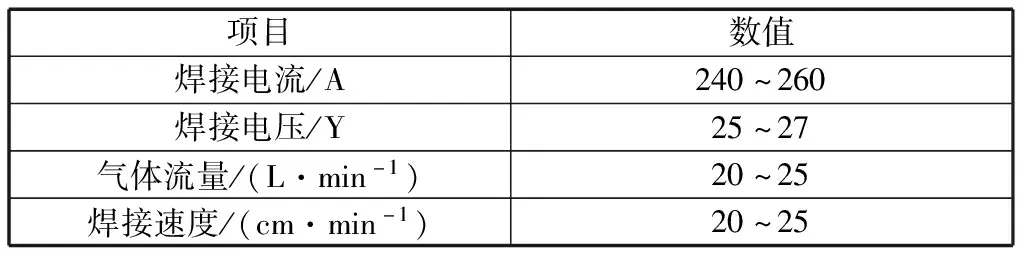

(4)选择合理的焊接参数。根据工字梁翼板厚度、焊脚大小,在保证焊缝熔深、焊缝宽度的情况下,尽量采用小电流单道焊接方式,降低热量输入,能有效减小焊接变形量。结合采用焊接试验确定的参数,工字梁的焊接参数见表1,焊丝牌号为ER50-6,焊丝直径为1.2 mm。

表1 焊接参数

(5)选择合理的焊接方法。焊接工字梁四条纵向长焊缝时,采用对称施焊的方式,由两人同时焊接,从中间起弧分别向两端分段跳焊,焊接速度保持一致,保持工字梁焊接部位受热均匀。采用此种方法,可以减小工字梁的扭曲变形程度。

5 车架总成焊接变形控制

工字梁车架总成长度方向尺寸大,焊缝分布为左右对称、上下不均衡,工字梁与各横梁、各结构件之间均通过焊接方式连接。这一结构的焊接量大,不均匀的焊接应力会导致车架总成扭曲、弯曲变形。为控制和减小焊接变形,对车架总成焊接制订工艺措施。

(1)焊前预防措施。根据车架总成结构形式、焊缝分布,在下料时预留焊接收缩量,优化焊接顺序,并采用焊胎夹具对车架进行固定,减小车架总成焊接变形量。

结合以往焊接经验,并参考理论计算公式,在工字梁下料时预留焊接收缩量,确保焊接完成后车架总成的长度、宽度尺寸符合设计要求。

工字梁车架总成焊缝形式主要为角焊缝,车架总成长度方向的焊接收缩量ΔL为:

ΔL=0.05wl/A

(1)

式中:w为焊缝的截面积;l为焊缝的长度;A为工件的截面积。

经计算,车架长度方向收缩量ΔL为10 mm。

由于车架总成长度方向焊接会收缩10 mm左右,因此为保证焊后车架总成长度尺寸满足设计要求,纵梁下料时在长度方向预留焊接收缩量。根据车架总成不同位置焊接量大小的不同,车架总成组焊前工字梁划线时对10 mm焊接收缩量进行分配,焊接量大的位置承担更多的收缩量。另一方面,组焊时在宽度方向预留焊接收缩量2 mm。

车架总成定位组焊时在车架焊胎夹具上完成,车架焊胎夹具宽度调整时预留2 mm横向收缩量,测量平面度、对角线满足设计指标要求后,用夹具将工字梁刚性固定在焊胎夹具上,车架总成定位组焊完毕后再松开夹具,以保证车架总成组装宽度、平面度精度满足要求。

车架总成加固焊接时,由于车架总成上部焊接量较大,上部焊接收缩量大于下部,加固焊接完成后会造成车架总成中部下凹、两端上翘。对此,在加固焊接时,车架总成中间底部垫矩形管,两端用龙门架、丝杆工装下压,采用反变形方式抵消焊接变形。

车架总成组焊时先焊工字梁与横梁之间组成整体框架的焊缝,待这些焊缝焊接完成,整个车架总成结构稳定以后,焊接其余附属结构件,这样的焊接顺序可减小后续结构件焊接对车架总成的影响。

(2)焊后去应力。焊接完成后的车架总成存在焊接残余应力,残余应力会对车架总成尺寸精度、强度、疲劳寿命产生一定影响,甚至会产生应力腐蚀和应力裂纹。考虑到自然时效处理周期长、占地面积大等缺点,采用成熟的振动时效消除应力法,对车架总成的焊接应力进行消除,以保证车架总成尺寸满足要求,避免产生应力裂纹。

(3)通过热矫形方法对车架总成焊接变形进行整形。车架总成组焊完成后,对车架总成各尺寸进行测量。针对因焊接变形导致的平面度、直线度超差等情况,通过热矫形方法同时施加外力对车架总成进行整形,以达到设计指标要求。

6 结束语

笔者将工字梁车架焊接变形控制工艺措施编制成工字梁车架焊接工艺文件,指导工字梁车架的焊接生产过程,并跟踪确保所有措施均得到有效实施。经最终检验,工字梁车架的精度、焊缝质量等均满足设计要求,焊接变形控制措施有效,保障了某型号特种汽车车架生产任务的顺利完成。