HTM80300车铣复合加工中心防护拉门设计

李 滨 化春雷 常博宇 侯春华 刘 迪

(沈阳机床(集团)有限责任公司设计研究院,辽宁 沈阳 110142)

1 HTM80300车铣复合加工中心特点

HTM80300车铣复合加工中心具有五联动功能,是集车、铣,钻、镗、攻丝等功能于一台设备上的高柔性机床。由于产品具有Y轴和B轴功能,因此机床加工工艺范围广,采用的刀具种类和规格较多,可以加工盘类、轴类零件的外圆、内孔、端面、切槽、螺纹、锥面、圆弧曲面等。可在一次装夹中完成全部或大部分工序的加工,既可保证精度,又可以提高效率,降低成本。该机床的特点是可五轴联动复合加工,除了完成重载车削工序外,更可完成叶片螺旋面、偏心及斜面等异性特征零件的铣削加工,特别适用于军工、航天、航空等加工制造行业中复杂零件的加工。

2 HTM80300车铣复合加工中心防护设计的必要性

HTM80300车铣复合加工中心在加工时,可能出现的加工事故隐患或人为事故隐患如下。

2.1 加工事故隐患

加工事故隐患如下。1)高温条件下飞溅出铁屑。2)损坏的刀具突然高速飞出机床加工区域。3)加工过程引起的发热导致机床结构的热变形,降低机床的加工精度。4)加工过程中产生的切屑、冷却液都会对机床内导轨有损害和腐蚀作用,冷却、润滑系统工作状态不佳对高速主轴及加工精度产生影响。

2.2 人为事故隐患

人为事故隐患如下。1)操作者四肢或衣服等突然被加工旋转部件或运动部件损害。2)操作者突然碰撞正在加工中的机床,导致卷入或夹入。3)操作者被飞溅出的铁屑伤害。4)操作者突然跌倒。5)冷却液对皮肤造成伤害。因此,机床外防护是机床切削加工过程中非常重要的部件。具有安全防护、保护精度的作用。该文以防护拉门为研究对象,从拉门的结构设计、安全防护及防水方式等进行深入的研究。

2.3 防护尺寸的确定

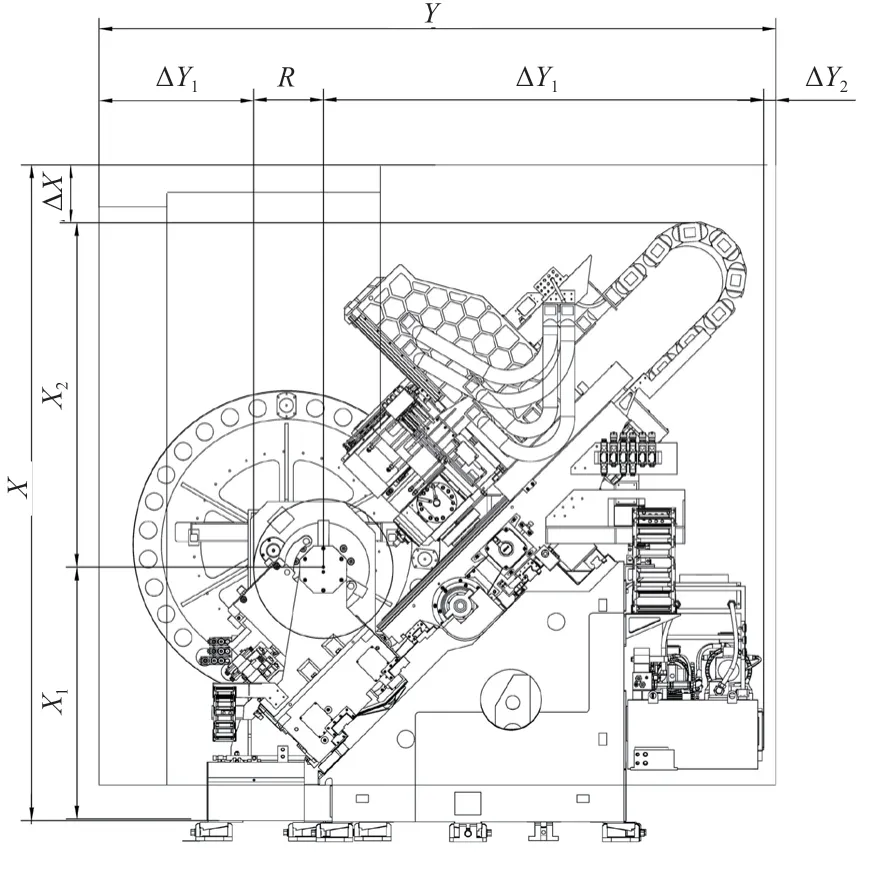

根据HTM80300车铣复合加工中心最大工件直径800mm,设半径为,根据机床轴行程3200mm和轴拖链极限位置,长度方向极限位置为; 根据机床轴行程720mm,轴极限位置尺寸为,轴行程为500mm,轴极限位置尺寸为,见图1。

图1 机床极限位置图

式中:为长度方向极限位置,为床身长度尺寸,为高度方向极限位置,为床身到主轴中心距离,为轴极限尺寸到主轴中心距离,为宽度方向极限位置,为主轴中心到床身液压站支架距离,为工件半径,、、、、为变量,根据机床大小、防护加工精度和装配误差,一般保留50mm~100mm。 Δ为基于机械手的左极限位置预留安全行程;Δ为轴拉罩的右极限行程预留安装余量;Δ为刀库外边缘预留安全余量;Δ为液压站或轴拖链极限行程的最大值基础上预留的安全行程;Δ为轴拖链上边缘预留安全行程。

3 HTM80300车铣复合加工中心防护拉门设计

3.1 拉门尺寸设计

大型卧式车铣机床防护拉门设计中,拉门的尺寸由工件长度决定。拉门宽度应大于工件长度。HTM80300车铣复合加工中心最大加工长度3000mm,最大加工直径800mm,采用外拉门设计,拉门宽度为3500mm,高为3480mm。

3.2 拉门的类型

防护拉门通常有单拉门、双拉门、三拉门及四拉门或折叠拉门等方式。其中单拉门行程较大,适合于工作台比较小的机床,双拉门向两侧拉开,缩短行程,适用于工作台较宽的机床,三拉门、四拉门及折叠拉门适合于大型数控加工中心,这类形式一般使用电动拉门并增加安全装置,防止操作者被门加伤或者进入后拉门关闭,将操作者困在机床中的情况发生。由于HTM80300车铣复合加工中心最大加工长度3000mm,为缩减拉门行程,减少单个拉门质量,因此设计为双拉门对开形式。

3.3 拉门安全性

HTM80300作为大型车铣复合加工中心机床,防护门单门重量超过250kg,为了降低操作者劳动强度,提高工作效率,防护门采用自动式防护门。传统的防护门一般采用气动防护门、液压防护门等结构。其中气动防护门和液压防护门是通过两个独立的气缸分别推动机床两侧的防护门开合。两个气缸或液压缸会存在同步问题。另外,汽缸或者液压缸的系统压力不可控,容易出现“挤人”等安全风险问题。该机床采用了一套伺服安全门控制系统,同时解决了防护门的开关不同步问题和防护门安全问题。具体结构如下:该机床采用伺服安全门驱动模块。该模块作为整体套件安装在机床防护的顶部,安全门模块两端是该套系统的支座,其中右端支座是主动轮固定座,上面安装伺服电机及减速机上,减速机的末端安装有齿形带轮。左端支座是从动轮固定座,该固定座上安装从动带轮,从动带轮通过轴承定位机构安装在固定支座上。主动带轮和从动带轮之间安装高精度圆弧齿形带。齿形带的上部和下部分别安装同步带固定卡和连接器。通过固定卡和连接器将防护门与齿形带连接起来。如图所示方向,当电机带动齿形带运动后,上部齿形带向左运动,下部齿形带向右运动,这就带着两个防护门同向或背向同步运动。齿形带精度较高,能够保证防护门的开合运动更加精确。实现防护门良好的开合重复度。在初始装配时如果两个防护门是闭合状态,那么重复开合后,防护门仍然可以稳定开合,闭合后门无缝隙,防护门密封良好,见图2。

图2 伺服安全门驱动模块结构图

关于防护门的安全性,因为该防护门整体通过伺服电机控制,在防护门的开合过程中通过软件控制实现防护门开合的自学习,在自学习过程中系统地掌握了防护门实际工作过程中的力矩控制,当出现突发状态,如防护门挤压操作者等情况发生时,防护门会及时发现异常状态,将异常状态反馈给系统进行紧急制动。这样就保障了整体防护门系统的安全(见图3)。

图3 伺服安全门控制系统图

3.4 拉门导轨的形式

拉门导轨一般分为拉门上导轨,如图4(a)~(c)所示,拉门下导轨,如图4(d)~(h)所示。拉门上导轨主要起导向作用,下导轨起支撑作用。在导轨的选择上,要考虑大门的大小、拉门的质量、精度及价格等因素。导轨分为直线导轨和机加导轨。

直线导轨多为外购件,具有精度高、刚性好、滑动自如、耐磨、噪声小等优点。但是要求安装表面精度高。

自制导轨一般为机加件,成本低、加工制造简单,但是由于各厂家加工精度不同,结构设计不同,在安装调试及后期使用上差异较为明显。

图4(d)结构为原始的拉门下导轨结构形式,这种导轨在拉门过程中容易脱轨、拉动卡顿、导轨变形的情况经常出现。(e)结构通过薄板拍扁加工方式,根据产品不同,可自主调节尺寸,但是这种形式会积累铁屑,不易清理。

图4 拉门上、下导轨形式图

图4(f)和(g)结构经过改良设计后,采用机加工艺,在承重性上具有优势,采用6mm~8mm厚的热轧板机加后不易变形,不积屑,防水效果也好。

HTM80300车铣复合加工中心上下导轨均采用直线导轨形式,确保了机床拉门运行中的精度。如图4(h)所示。

3.5 拉门防水结构

拉门的防水,主要以疏导为主,其防水结构主要采用迷宫型设计,见图5。密封条结构如密封胶条、毛刷、海绵、橡胶板、3M胶等形式。图5为HTM80300车铣复合加工中心拉门防水结构图。

图5(a)在左侧防护罩侧段预留连接孔,设计一个L型连接件并预留连接孔,将两者用M6螺钉连接后,形成一个相对封闭的防水结构,该结构设计的优点在于防水结构优势明显,又限制了拉门的极限位置,避免因推拉不到位造成机床拉门与防护罩缝隙过大出现漏水的情况。图5(b)在左、右拉门边框出焊接L型挡水板,其中左侧挡水板的高度大于右侧挡水板高度,保证拉门关闭时,两个挡水板相互交叠但不干涉,形成了两道防水结构,保证了拉门的密封性。图 5(c)根据下导轨形式不同,设计具有倾斜角度的挡水板,将下导轨至于拉门表面与挡水板之间,倾斜角度起到防水、防屑的作用。

图5 拉门防水结构图

3.6 拉门视窗设计

在机床加工时,操作者通过视窗对机床工件情况进行观察,视窗的设计尤为重要。在视窗设计时,主要考虑的因素有如下几点。

我国成年男性站立时眼睛高度尺寸P1-P99数据中,取P50的数值为1586mm,根据人体视野有效范围参数表中的数据可知,机床操作视距离为500mm,因此,机床视窗的高度为人站在地面或站台上1080mm~1500mm。尽量使整个加工工件及加工过程在操作者可视观察区域内。

拉门视窗的材质主要包括钢化玻璃、防爆玻璃、夹胶玻璃、有机玻璃等。根据机床加工工件、加工方式和安全等级不同,选择不同材质和厚度。

工件高转速的机床,容易飞溅铁屑或飞出刀具,在拉门设计时,可以考虑设计保护网。有保护网的拉门玻璃,采用6mm~8mm钢化玻璃或有机玻璃。没有保护网的拉门,要选用18mm防爆玻璃或夹胶玻璃。工件低速或者不旋转的机床,可采用3mm~8mm的钢化玻璃、有机玻璃等。

3.7 拉门把手设计

把手的设计主要考虑把手的形状和安装尺寸两方面因素。

把手的横截面和长度对操作者在机床操作中需要推门或者关门时,有一定的影响。把手横截面积过大会导致操作者抓握不住,横截面积过小会出现操作者抓握使不上力的情况,造成操作疲劳或产生危险。因此把手的形状长度和宽度适当,符合人体工程学。

操作者需要使用把手对拉门进行推拉,上下工件,因此安装尺寸主要根据操作者手臂活动范围和手肘高度决定。取P1-P99数据中P50的成年男性人体数据分析,机床操作视距离为500mm,把手适合的安装尺寸在1026mm~1370mm。使操作者大臂和手肘的角度在推拉拉门时相对舒适。当对开拉门需要两个把手时,两个把手之间的距离要考虑手的握力和肌腱与把手之间的作用力,通常在45mm~50mm的把手握力达到最大。

4 结论

该文以HTM80300车铣复合加工中心为研究对象,对防护拉门的结构进行设计,从拉门的尺寸确定、拉门安全性、拉门类型、拉门导轨、防水性、拉门导轨、拉门视窗和拉门把手等方面进行详细研究,提出防护拉门设计方法,避免机床加工使用过程中可能出现的危险和安全隐患。