基于节能降耗的模块化变电站设计及能效研究

马 斌,郑馨怡,王昱婷,徐琼璟,李 晨

(南京电力设计研究院有限公司,江苏 南京 210037)

智能电网发展趋势下,如何驱动变电站绿色节能建设实为必然。为此,国家电网公司组织编制智能变电站模块建设通用设计,拟实现其“标准化设计、模块化设计”,预制舱式模块化变电站建设成为主流趋势,其将一、二次设备组合为独立的功能模块,集成在预制舱内,采用装配拼装的方式完成变电站的节能建构,不仅节约了变电站的占地面积,而且,缩减了建设周期,达到了节能设计的要求。

模块化变电站衍生于20世纪60年代欧美户外成套变电所装置,国内最早于20世纪90年代着眼于简易厢式变电站的建设,针对35~220 kV不同电压等级建构模块化变电站共计600多个,积累了丰富的经验。就目前研究而言,房岭锋[1]采用三维模块设计方法,完成了智能变电站资源节约型、环保设计;管敏渊等[2]设计了基于模块化双有源桥变流器的直流变电站,且经过仿真实验该模变电站可实现各模块有功功率的均衡配置;狄谦等[3]基于预制舱式模块化变电站快速拼装、节能降耗的优势,对其舱体隔热差、易腐蚀、分模块设备布设不合理等系列问题进行改进设计。可见,模块化变电站设计已然成为一种必然趋势,本文结合以往研究成果,着眼于节能降耗目标,探究模块化变电站设计的关键技术,并对其整体能效水平进行评价分析。

1 整体设计

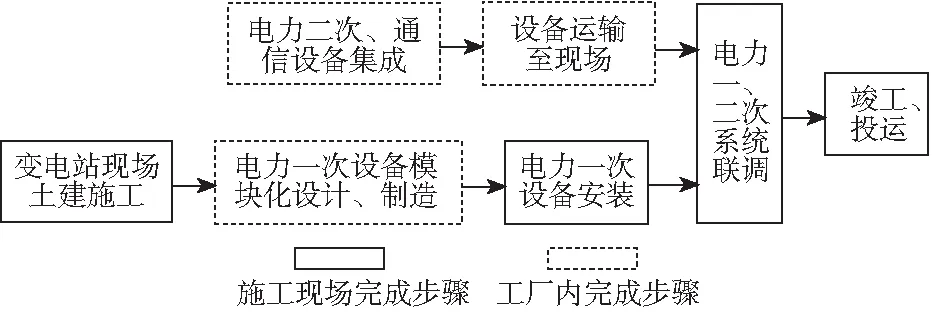

模块化变电站设计以建构筑物的预制装配为基础支撑,通过工厂化加工统一标准、尺寸的预制构筑物,来进行装配式的土建施工,以减少“湿作业”,实现节能降耗;而后,采用预制舱与设备一体化设计方法,秉承集成布设的原则对一、二次设备进行模块设计,在工程内完成内部调试及连接后,将其封装至预制舱体内,运送至现场进行装配拼装、联调后就可投运使用。整体流程如图1所示。

图1 模块化变电站设计的整体流程Fig.1 Overall process of modular substation design

模块化变电站节能降耗设计采用预制方式,以统一的标准、尺寸生产预制构件。具体涉及预制式的围墙、防火墙、电缆沟盖板、构支架等。其中,预制围墙以承插式预制柱为支撑,采用ALC蒸压轻质混凝土墙板,将该墙板插入承插式预制柱的侧面内,使用高强度水泥砂浆填补拼接的缝隙;预制防火墙选用“现浇筑+ALC板”方式进行ALC板的拼装[4];预制电缆沟盖板选用预制的高分子复合电缆沟盖板,装配前检查基底,进行必要的修凿或砂浆找平;预制式构支架选用装配式钢管结构,以柱材法兰或螺栓连接,以埋式地脚螺栓使其与基础连接。由此,采用BIM技术,将预制构建进行模块化分解,根据变电站空间结构模型,通过“分段拼装、整体吊装”方式,便可搭建模块化变电站的建筑实体框架。

2 模块化变电站的硬件设计

2.1 一次设备硬件设计

模块化设计过程中,变电站一次设备主变压器、220 kV GIS、110 kV GIS、35 kV 开关柜等均使用通用设备,其中,主变压器需结合目前负荷及电网运行方式,考量主变压器故障无法运行时,余下的变压器容量可为总线提供剩余功率的70%,本文选用50 MVA额定容量的主变压器,参数见表1,各个主变压器均配置1个智能控制柜,其由2组合并单元、1组智能终端组成的智能组件,可用于采集中性点电流、温度等非电量信息,并对该信息进行数字化处理。主变体与散热器分层错层布设,电容器、电抗器布设于散热器下方,协调布设“主变压器间+无功补偿装置室+散热器”[5],以减控空间占位,以电缆替代GIL用于连接主变与开关柜,选用油纸电容套管作为主变高中压侧套管,与电缆以软导线进行连接。

表1 模块化变电站的主变压器参数Tab.1 Main transformer parameters for modular substations

2.2 二次设备硬件设计

根据变电站二次设备的功能,划定不同的模块,采用预制式“二次组合设备+智能控制柜”组合的模块化方案,完成二次设备的硬件装配,预制舱式二次组合设备:传统预制舱内二次设备安装以屏柜双列布置为准,柜体结构尺寸未统一,安装、运维困难,为此,本文以与预制舱一体化的机架替代屏柜,构建设备模块化集中布设平台。机架内自上而下布设装置、检修、走线区域等模块,其中,装置沿用“前接线前显示”布设方式[6],为实现不同工厂预制设备模块的通用互换,统一装置安装固定点及前面板位置,并在预制舱内独立布设集中光缆进线柜,以引出全部对外光缆接口,模块化装配时通过尾缆即可将装置背板插入接口,实现变电设备的“即插即用”;同时,预制舱内各模块化设备以整体行线布设,通过电气及通信接口标准化设计,统一模块内外连接标准,预制舱内布设一个连接预制式智能控制柜过程层设备与舱内间隔层设备的集中接口柜,在与之对应的舱底开孔以实现供电光、电缆进出,此时,利用光缆即可将各间隔层过程设备统一连接至集中接口柜,而后,经由光纤跳线进行光缆的汇总、调整,统一出口至舱内各间隔层设备。

预制舱式智能控制柜:预制舱式智能控制柜内的各设备模块位置布设杂乱,为标准化智能控制柜尺寸,屏柜采用“前显示、前后开门、后接线”方式,并标准化其智能控制柜二次回路接口。主变本体智能控制柜的宽、高、深采用800 mm×2 260 mm×600 mm标准尺寸[7],且为规避接口不统一引发的预制光缆端口错误,配设M-MPO/MTP光纤转换模块,以统一接口标准,让ST、LC等不同接口形式可实现互换,设备更换时无需拆除相关的光缆,实现了节能降耗设计。

2.3 预制舱硬件设计

本文设计的预制舱结构由舱体骨架、舱壁、舱门及顶盖4部分构成,骨架部分使用钢结构形式一体化焊接而成,顶盖采用密封防雨的双坡屋面结构,坡度应在5°以上。在此结构框架下,一次设备预制舱以钢结构为主体结构,内部增设保温夹层、外部喷涂防腐涂料,以提升舱体保温及防腐性能,通过工厂化预制、组装、调试,运至现场进行拼装;二次设备预制舱由二次组合设备、二次设备屏柜、智能控制柜等构成,预制舱厂家根据图纸及技术要求进行屏柜间配线操作,而后,运至现场与土建进行对接,完成装配与调试即可投运。一、二次设备预制舱配设拾音器、红外摄像机、红外探头、电插锁、指纹及密码门禁、烟感探测器等智能负控设备,用以监测变电站各设备运行状态。因模块化变电设备尺寸不同,应集成至预制舱内,需要优化设计分模块布设方案,舱体尺寸尽量标准、典型,通常存在Ⅰ型6 200 mm×2 800 mm×3 133 mm、Ⅱ型 9 200 mm×2 800 mm×3 133 mm、Ⅲ型12 200 mm×2 800 mm×3 133 mm这3种尺寸,为便于运输及装配,根据国标GB 1589—2016《汽车、挂车及汽车列车外廓尺寸、轴荷及质量限值》、2016年交通运输部第62号《超限运输车辆行驶公路管理规定》文件规定,舱内集成的各分模块总高度、宽度应分别控制在3.5、3.0 m以内。

同时,对隔热、防锈及防尘等性能进行优化设计:舱壁使用内外层钢板包裹骨架结构,填充岩棉或玻璃棉夹芯板于外层钢板与骨架之间,以让内外层钢板完全断桥,而非一体化连接,并以岩棉或玻璃棉填充骨架空隙、高强度瓦楞钢板作为外层,如此,即便在夏季40 ℃的高温下,也能达到良好的隔热性能。以不锈钢作为舱壁外层,或镀锌板刷漆舱壁,会增加成本、亦不能解决锈蚀问题。为此,本文先以喷丸、吹尘处理舱壁表层,采用热喷锌工艺喷涂50 μm的锌层,再经过富锌底漆→环氧铁红中涂层→面漆的处理,即可让预制舱在中性盐雾试验720 h仍保持良好的防腐性能。

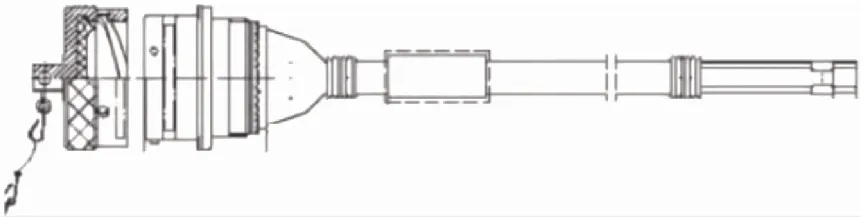

3 模块化设备的即插即用

采用预制光缆、电缆的即插即用方式,通过航空接头的预制封装,来整合一、二次设备的连接标准,以实现快速拼装。预制式电缆存在单端及双端之分,如图2、图3所示,其中,双端形式是电缆两端均预制航空接头,而单端则是一端预制航空插头、另一端甩线用于现场连接端子排,变电站各设备舱体之间、舱体与智能控制柜选用双端预制式电缆,智能控制柜与一次设备之间选用单端预制电缆,如此,即可实现二次电缆的即插即用。同时,预制式光缆是光缆端部基于需求预制各类型的光缆连接器,秉承集成化、紧凑性的要求,将更多的缆芯集成至同一链路方向,以减少多次布线的能耗,且该预制式光缆无需熔接工艺,使用预制式光缆连接变电站各设备舱体与智能控制柜,可降低近2 000个光纤连接点的现场熔接操作,在实现二次光回路即插即用的同时,也达到了节能降耗的要求。

图2 单端预制电缆Fig.2 Single-ended prefabricated cable

图3 双端预制电缆Fig.3 Double ended prefabricated cable

4 模块化设备的一体化设计平台

模块化变电站各个设备之间配置文件各异,彼此的通信困难,且一旦厂商更换,则以往的配置文件无法使用,影响了各模块设备的复用性。为此,可采用AutoCAD软件平台,依据IEC61850标准在设计阶段通过图元编辑功能,根据变电站各模块设备设计要求定义图元并进行编辑;基于SSD一次系统建模功能,利用CAD提供的各类线性和配置的一次接线图元进行绘图,并对设备进行赋值、分组,生成本地SSD文件;而且,可利用SCD全站集成功能编辑变电站的虚端子,也即先绘制间隔网络接线图,并为各模块设备添加扩展属性,绑定模型文件,在完成各模块设备模型关联后即可进行网络配置,以实现各设备之间通信。如此,通过该图模一体化设计操作,便可统一变电站各模块设备的配置,而后,将设计所需的图元、图纸、模型文件等存储至MySQL数据库,即可实现多机分布式操作,为模块化变电站的设计提供可视化操作平台。

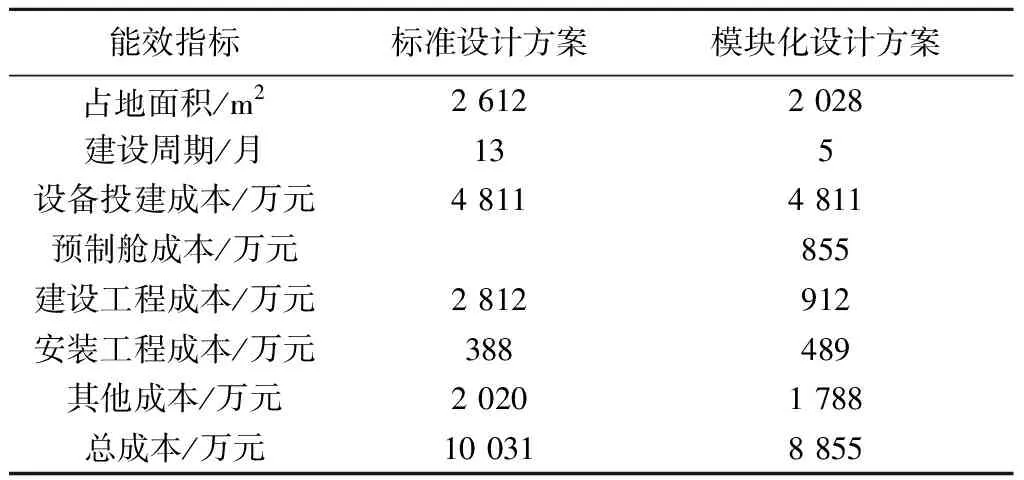

5 模块化变电站的能效分析

为验证模块化变电站设计的能效性,以广东某地区220 kV变电站为实例,依据预制舱设计及《变电站总布置设计技术规程》(DL/T 5056—2007)、《变电站建筑结构设计规程》(DL/T 5457—2012)设计要求建设。拟投建220 kV变电站占地面积较小(7 189 m2),建成规模为3台180 MV主变,220、110、10 kV出线分别为8回、12回、30回。采用传统标准及模块化设计的变电站方案如图4所示。

图4 变电站设计方案Fig.4 Substation design scheme

对比分析各能效指标,见表2。

表2 不同设计方案下变电站能效指标Tab.2 Energy efficiency index of substation under different design schemes

由表2可知,模块化变电站设计下,占地面积缩减了22.35%,且建筑周期、投资总成本分别减少了8个月、11.71%,达到较好的节能降耗效果。

6 结语

预制舱式模块化变电站设计方法通过变电设备独立分模块的设计、加工及装配,完成了变电站快速、低成本建设,契合了节能降耗的发展需求。上述研究根据节能降耗的要求,针对模块化变电站设计的现实需求及技术标准,梳理、优化设计方案,通过集成式、集约式布设方法提升设备模块设计的标准化、紧凑性,利用建构筑物预制加工完成变电站整体框架组装,以降低施工周期及占地面积,且对预制舱结构及模块化设计提出了优化意见,以提高其应用效能,为模块化变电站的节能降耗提供了有效支撑。