煤粉粒径对HNCERI气化炉碳转化率与固/液渣层分布的影响

许世森,王肖肖,刘刚,李小宇,任永强,谭厚章

(1 中国华能集团清洁能源技术研究院有限公司,煤基清洁能源国家重点实验室,北京 102209;2 西安交通大学热流科学与工程教育部重点实验室,陕西 西安 710049)

煤炭仍是我国目前经济发展的主要能源支柱,同时也是主要的碳排放来源。我国承诺在2030 年实现“碳达峰”,2060 年实现“碳中和”,为实现这一目标需要对煤炭更加清洁高效利用,同时尽量减少煤炭利用后的碳排放。煤气化是实现煤的清洁高效利用重要技术之一,也是发展煤基化学合成(氨、甲醇、乙酸、烯烃等)、液体燃料合成(二甲醚、汽油、柴油)、联合循环发电(integrated gasification combined cycle,IGCC)等工业过程的基础。整体煤气化联合循环发电融合了化工和电力行业优点,实现了对煤炭利用过程中低污染物(NO和SO)排放以及低成本CO捕集和封存的协同,将有望实现煤炭利用过程中CO近零排放。气流床气化技术因具有煤种适应性广、处理量大、气化效率高等优点而得到了广泛应用。

掌握气流床气化炉中煤粉颗粒燃烧和气化的控制机理,对于设计和优化气化炉运行参数至关重要。气化炉中煤粉颗粒转化率主要取决于煤粉颗粒固有气化速率和停留时间,因为焦炭气化速率远小于脱挥发分速率,脱挥发分完成后剩余的焦炭颗粒主要通过与CO和HO 的气化反应消耗。事实上,温度和颗粒粒径是影响焦炭颗粒气化速率的重要因素。气化炉中温度范围分布较广,意味着不同区域颗粒气化过程的控制因素不相同。Kim 等研究表明随着颗粒尺寸增大,焦炭气化反应性降低,且高温时影响更加明显。主要是因为随着温度升高内孔扩散主导了焦炭的固有气化反应速率,而减小煤颗粒尺寸可以极大地降低煤粉颗粒在高温气化时气体扩散阻力。已有研究表明煤粉经过超细化后,具有优越的理化特性和燃烧特性,其在大型燃煤机组再燃技术还原NO已经取得了巨大成功。煤粉粒径小到一定程度后称其为超细粉,目前对超细煤粉粒径还没有严格的定义,针对目前气流床气化的工程实践,本文将粒径小于40μm煤粉颗粒定义为超细煤粉。此外,煤粉粒径不但影响温度场、组分场,而且影响气化炉壁面固态和液态渣层分布。因为气流床气化炉一般均为液态排渣,气化炉正常运行时壁面形成一层动态的固态渣层和液态渣层。合理控制气化炉温度和液、固渣层厚度的动态平衡,对气化炉稳定、可靠运行至关重要。已有学者报道煤粉粒径对气流床气化性能和碳转化率的影响,但其主要针对粒径大于50μm 的颗粒,且没有涉及对气化壁面渣层流动特性研究。

中国华能集团于2012 年在天津建立了中国首座HNCERI(Huaneng Clean Energy Research Institute)两段干粉加压气化炉用于整体煤气化联合循环发电系统(IGCC)示范电站,稳定持续运行至今。气化炉一段反应室产生的高温合成气(1400~1600℃)被二段喷入的煤和水蒸气进行化学降温,提升了合成气产量和冷煤气效率。比国外先进干粉气化技术冷煤气效率可提高2%~3%,比氧耗降低10%~15%。然而,该气化炉实际运行过程中也存在一些问题。比如气化炉下端黑水过滤收集的滤饼中残碳量高,气化炉在不同负荷下长周期运行时飞灰含碳量可达27.82%~44.9%,这主要由于气化炉二段碳转化率较低。掌握煤粉颗粒在气化炉中转化控制机理的空间分布对于进一步提高两段干粉加压气化炉碳转化率至关重要,同时也可以为其他同类型干粉气流床气化炉提供参考。由于在承受高温高压炉壁上开孔取样和测温极易引起合成气的泄露和爆炸,使用实验的方法很难对气化炉内部流场以及气化过程控制因素进行研究,而计算流体动力学(CFD)数值计算具有成本低、灵活性高的优点,已被广泛用于大型工业设备内部流场结构研究。

本文使用CFD 数值模拟方法,采用考虑气体在焦炭颗粒表面扩散的随机孔模型和Seggiani提出的熔渣模型分别计算气化炉中焦炭颗粒固有气化反应速率和壁面液、固渣层分布特性,通过改变煤粉粒径(20μm、40μm、70μm、100μm、200μm),研究煤粉粒径对两段干粉加压气化炉颗粒壁面沉积特性、液固渣层分布特性以及碳转化率的影响,探讨气化炉中不同区域煤粉颗粒转化速率的控制机理,旨在为进一步提高两段干粉加压气化炉碳转化率,实现气化炉长周期稳定运行提供理论依据。同时,也可为其他干粉气流床气化炉进一步提升气化性能提供参考。

1 数值计算模型和研究对象

1.1 物理模型

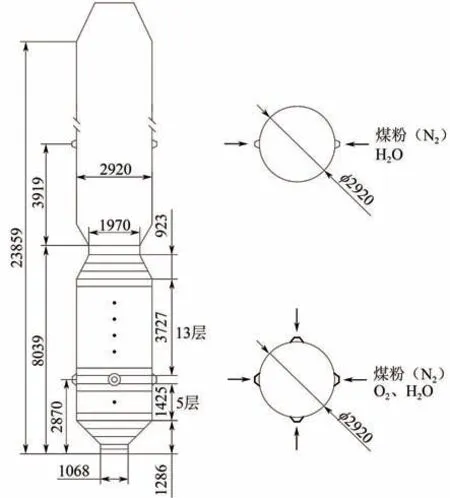

两段干粉加压气化炉由两个直径相等的圆柱组成,通过一个缩口连接,其主要结构参数如图1所示。气化炉下半部分圆柱是一段燃烧室,有4个对置安装的烧嘴;上半部分圆柱是二段还原室,有两个对置安装的烧嘴。为了研究气化炉壁面溶渣沉积特性,对气化炉一段燃烧室壁面进行了分区,如图1所示,燃烧室内喷嘴下方直段均分为5层,喷嘴上方直段分13层,上下锥形缩口各均分为3层。

图1 气化炉主要尺寸及分层示意图(单位:mm)

1.2 数学模型

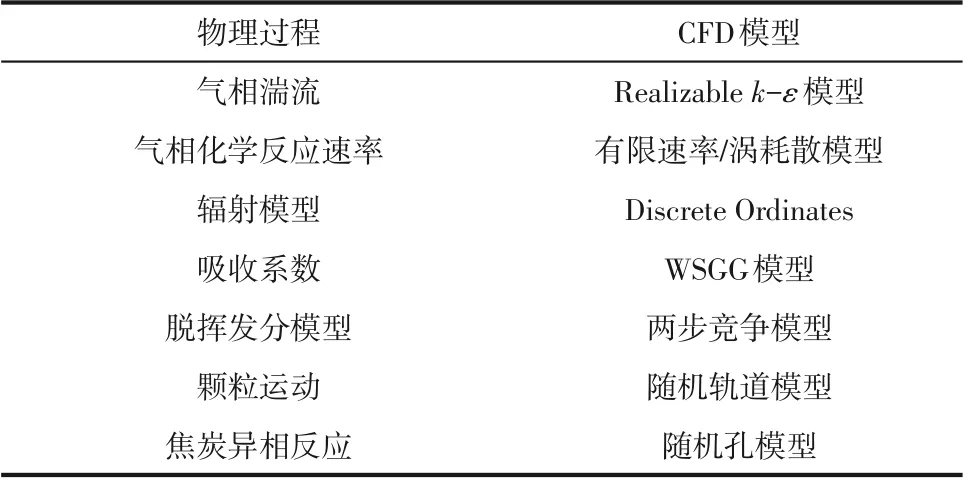

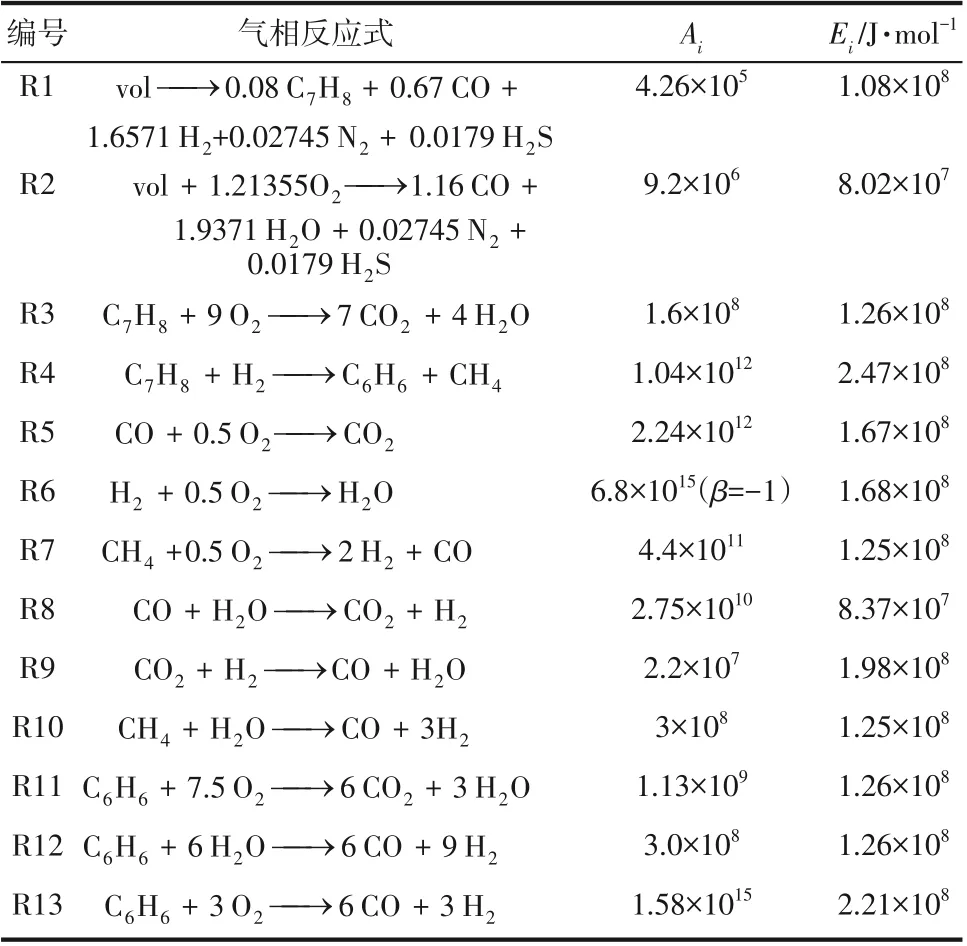

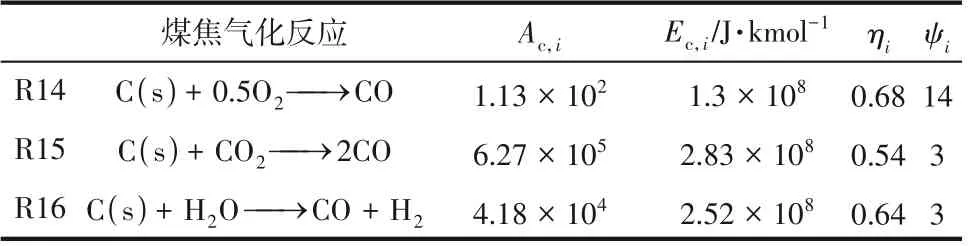

在实际气化炉运行过程中,气化炉中气固两相会发生一些几乎同时进行的复杂物理化学过程,主要包括:①气体与煤粉颗粒的湍流混合;②气相各组分之间的扩散、混合及复杂而剧烈的化学反应;③煤粉颗粒脱挥发分及挥发分裂解燃烧过程;④煤颗粒与气体之间的异相反应过程;⑤对流与辐射换热过程。本文采用一系列子模型描述以上过程,具体模型如表1 所示。共考虑的13 个气相反应,如表2所示。下文介绍计算焦炭固有气化速率的随机孔模型和熔渣沉积模型。

表1 数值模拟所采用的子模型

表2 气相反应反应动力学参数[14]

1.2.1 焦炭气化模型

准确计算焦炭气化反应速率对于准确的模拟气化炉内各个场分布和气化炉碳转化率至关重要。一般认为焦炭异相反应速率分为三个控制区域:区域Ⅰ(化学反应速率控制,低温)、区域Ⅱ(孔隙扩散和化学反应速率共同控制,中高温)和区域Ⅲ(气体扩散控制,高温)。本文使用随机孔模型,并考虑气体在孔扩散的影响,使用合适的有效因子η来修正不同区域的总体反应速率,每种气化剂的气化速率方程如式(1)所示,每种气化剂与焦炭气化反应动力学参数采用Kajitani实验研究数据,如表3所示。

表3 焦炭气化反应动力学参数[19]

有效因子η的确定如式(2)。

其中,ϕ为Thiele 模量,对于每种气化剂ϕ表示如式(3)。

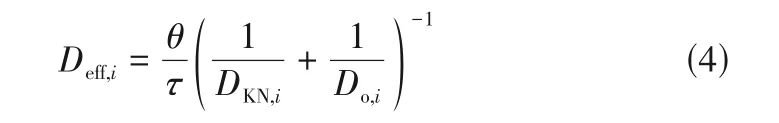

对于每种气化剂的有效扩散率如式(4)。

假设煤的孔隙度为0.5,弯曲度=1/。

1.2.2 渣层流动模型

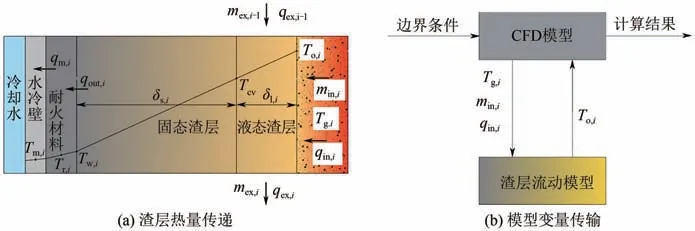

使用Seggiani提出的熔渣模型计算气化炉壁面渣层分布和热损失。图2(a)为某一层壁面渣单元热量质量传递截面示意图,对每一个渣层控制单元建立质量、能量、动量守恒方程。质量守恒、能量守恒、动量守恒分别如式(5)~式(7)。

边界条件为:=0,d/d=0;=,=0。

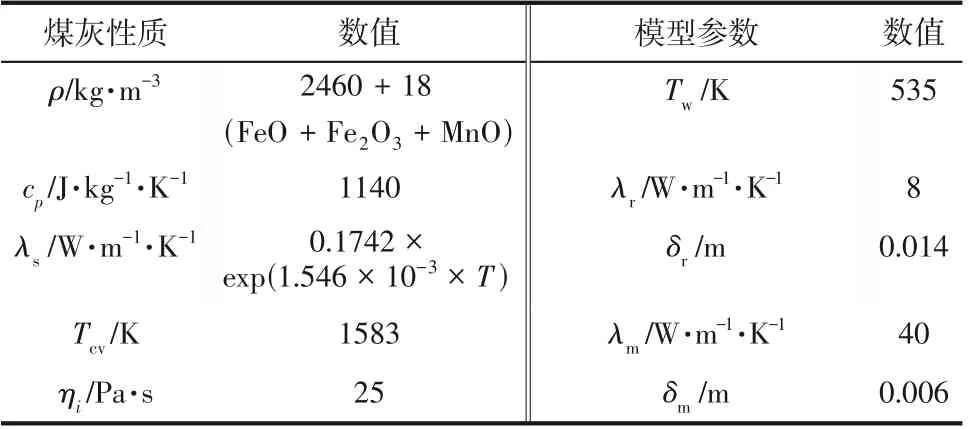

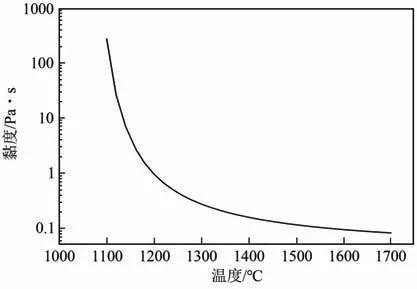

熔渣流动模型与气化炉模型的集成以及模型的输入输出变量如图2(b)所示,CFD数值计算为熔渣模型提供、和,熔渣模型使用MATLAB软件进行求解计算,将计算得到熔渣表面温度返回给CFD继续求解,CFD计算得到新的、和,传递给熔渣模型求解出新的,依此交互,直至熔渣模型两次求解得到的壁面温度相差在5%之内。熔渣模型同时得到气化炉壁面固、液渣层厚度分布特性。煤灰黏性随温度变化的实验测量数据如图3 所示,计算中所使用的煤灰渣其他参数如表4所示。

表4 煤渣物性参数和计算参数

图2 熔渣热量传递和模型变量传输示意图

图3 煤灰黏度随温度变化特性

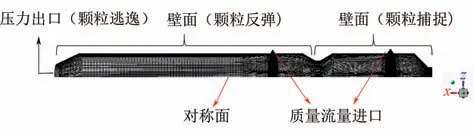

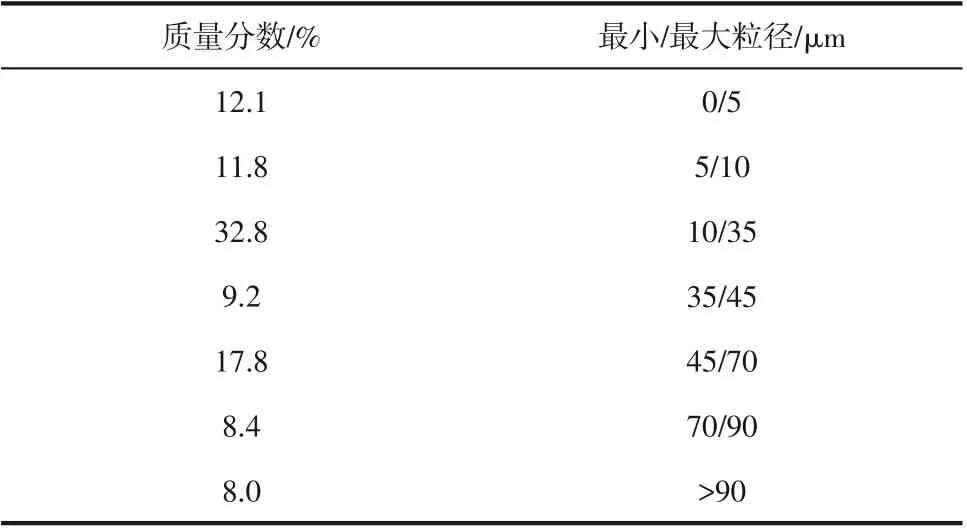

由于气化炉模型对称性,采用四分之一模型进行数值模拟,网格和边界设置如图4所示,网格均采用六面体结构化网格,网格数量为66 万。入口边界条件如表5 所示;表6 和表7 为基础工况计算所用煤粉入炉基工业分析、元素分析和粒径分布,其中煤粉颗粒平均粒径为35μm。使用Simple算法对压力和速度进行耦合求解;压力使用PRESTO 格式;动量、、方程、组分输运方程、能量方程均使用二阶迎风格式;收敛标准除能量和DO方程设置为10,其余均为10。

表5 入口边界条件

表6 煤工业分析(质量分数)

图4 网格及边界示意图

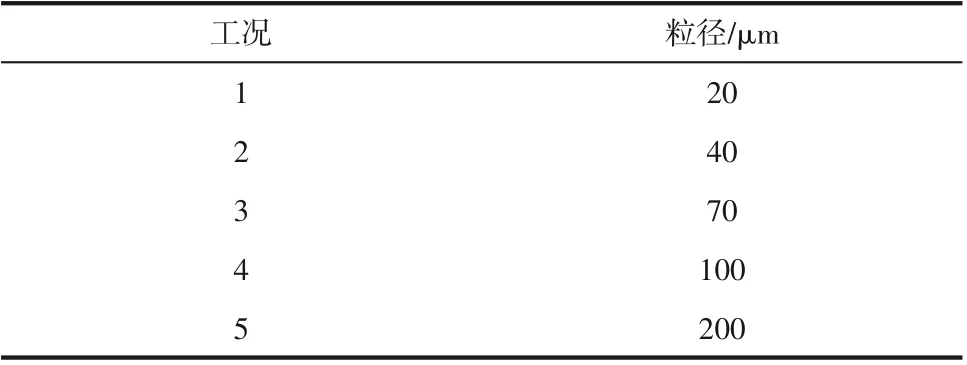

一般情况下气化炉中煤粉颗粒粒径分布不是均匀分布的,但为了更加清楚地理解气化过程中煤粉粒径变化对气化炉中碳转化率和壁面渣层沉积特性的影响,模拟中保持其他边界条件不变,将入口煤粉粒径设置为统一直径,具体设置工况如表7所示。

表7 基础工况粒径分布

2 模拟结果

2.1 基础工况

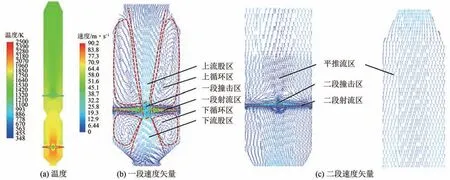

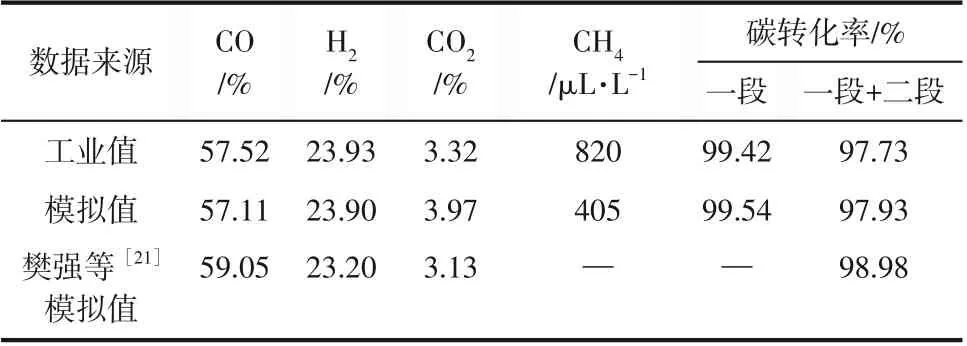

表9为本文所使用数学模型预测的气化炉出口主要气体组分摩尔分数和碳转化率与工业运行数据和樊强等模拟结果的对比。可以看出本文所使用数学模型对气化炉出口主要气体组分摩尔分数和碳转化率的预测结果与工业运行值一致,微量气体甲烷的预测值与工业运行值存在一定偏差。樊强等使用简化的概率密度(PDF)模型考虑湍流和化学反应相互作用,模拟结果代表了平衡状态下气化炉出口各个组分的含量,可以看出气化炉出口组分浓度基本达到平衡状态。相比樊强等使用的Wen等提出的焦炭反应模型,本文所使用的考虑气体在焦炭颗粒表面扩散的随机孔模型计算焦炭气化速率,并结合Seggiani提出的灰渣模型预测气化炉壁面热损失,更准确地预测出了气化炉一段和二段的碳转化率。图5(a)显示了基础工况对应的气化炉中心截面温度场,可以看出气化炉一段温度很高,射流区和上下流股区温度在1900K之上,这可以保证煤粉颗粒在较短停留时间内达到高碳转化率,二段烧嘴喷入水蒸气和煤粉对合成气进行化学降温导致二段合成气温度持续下降。从图5(b)和(c)可以看出气化炉一段四股高速氧气射流撞击后形成两个大的上下循环区,这可以增加颗粒的停留时间,气化炉二段气体流动主要以平推流为主。

图5 基础工况温度和速度矢量分布

表8 工况设置

表9 气化炉出口组分模拟值与工业值对比

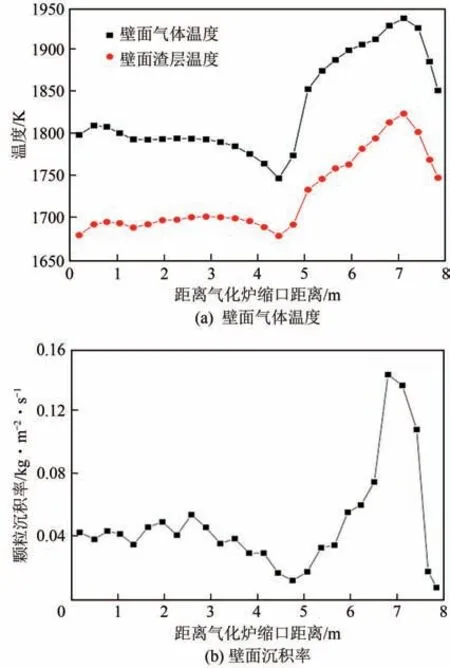

图6为气化炉一段壁面气体温度、渣层表面温度和颗粒在壁面沉积率分布。从图6(a)可以看出,气化炉上缩口处壁面气体温度约为1800K。随着与缩口距离增大,壁面气体温度逐渐降低,至烧嘴平面上部最低,约为1750K,随后迅速升高,至下端出口处又迅速降低。这是因为烧嘴平面上部上循环区的存在,导致上流股区的高温气体沿着壁面回流被壁面逐渐冷却,而在烧嘴平面以下也存在类似的下循环区,且烧嘴平面以下区域相当于一个高温烟气循环的死区,因此温度较烧嘴上部高。壁面渣层表面温度分布趋势和气体温度分布趋势相同,但温度值约低100K,这与Seggni对Shell 气化炉壁面液渣表面温度模拟结果相似。图6(b)为灰颗粒在壁面沉积率沿着壁面分布,颗粒沉积率在气化炉底部缩口斜面最大,这是因为大量颗粒向下运动因惯性撞击到底部斜面导致。颗粒沉积率在烧嘴平面附近最小,烧嘴平面以上区域分布比较均匀,不同于Shell气化炉壁面颗粒沉积率的双峰分布。

图6 壁面气体温度、热流度和颗粒沉积率分布

图7为基础工况壁面液固渣层厚度和壁面热流密度分布,可以看出液态渣层厚度沿着气化炉壁面从1.5mm 逐渐增加到5mm,但在烧嘴平面下部略有减小,之后在底部斜面迅速增加。不同于四烧嘴切圆布置的Shell 气化炉和单喷嘴旋流的西门子(GSP)气化炉壁面液态渣层厚度分布,其特征均是沿着气化炉壁面从上至下持续增加,但三种粉煤气流床气化炉液渣厚度分布均在1~5mm 之间。造成两段干粉加压气化炉烧嘴平面下部液渣厚度减小的原因在于此区域壁面附近气体温度急剧升高,导致液态渣层黏度减小,流动速度增大,同时颗粒沉积量在此区域较小。而在气化炉底部因为斜面的存在导致渣层流速减小,同时颗粒沉积量在此区域最大,两者共同导致液渣厚度在气化炉底部急剧增大。从图7(b)可以看出,气化炉壁面固态渣层厚度在缩口处约为12mm,沿着壁面逐渐增加,同样是到烧嘴平面上部达到最大值30mm,之后急剧减小,到底部斜面又急剧增加。这种分布规律与壁面气体温度和颗粒沉积率分布息息相关。GSP气化炉壁面固态渣层厚度分布是先减小后增加,厚度在5~40mm 之间。三种气流床气化炉壁面液态渣层分布规律的不同,反映了三种气流床气化炉内部气流组织方式和煤粉颗粒运动规律存在根本差异。

图7(c)显示了从稳态能量守恒方程中计算得到的两段干粉加压气化炉一段热流密度分布。可以看出热流密度在气化炉缩口处为152kW/m,沿着壁面向下逐渐减小,至烧嘴平面上部最小,这是因为壁面气体温度沿着此方向逐渐降低[图6(a)],导致温差降低,同时液态渣层和固态渣层厚度逐渐增大[图7(a)、(b)],导致热阻升高。而在烧嘴平面下部直段热流密度逐渐增加,至底部斜面热流密度再次降低。可以看出气化炉壁面热流密度分布与炉膛温度和壁面渣层厚度分布息息相关。实际工业气化炉运行过程中一段产生5MPa高压蒸汽量为14~17t/h,计算得到所需热量为9~10.3MW,而数值计算结果表明,气化炉一段总散热量9.28MW左右,说明本文所使用的的模型可以较好的预测气化炉一段壁面散热。

图7 基础工况壁面液固渣层厚度和壁面热流密度分布

2.2 粒径对气化炉壁面渣层的影响

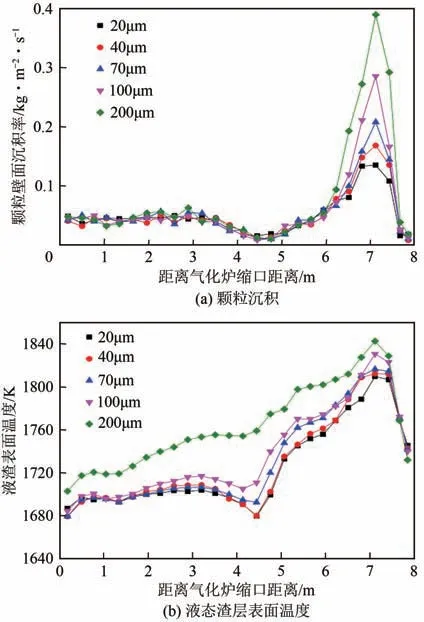

图8为煤粉粒径对气化炉壁面沉积率和液态渣层表面温度分布的影响,从图8(a)可以看,出煤粉粒径主要影响气化炉底部斜坡附近壁面颗粒沉积率分布,而对气化炉一段缩口和直段颗粒沉积量影响较小,表现为随着煤粉粒径从20μm 增加到200μm,底部斜面颗粒沉积率最大值从0.12kg/m增大到0.39kg/m。这主要是因为大颗粒质量较大,转化速率较慢,在气流撞击后受重力影响易向气化炉下部运动,而向下运动过程中由于惯性较大更易沉积在下端斜坡壁面。从图8(b)可以看出,随着煤粉粒径增大液态渣层表面温度呈上升趋势,其中粒径小于100μm 时,渣层表面温度从上至下分布趋势与基础工况一致。当粒径增大到200μm 时,渣层表面温度比其他粒径下高出很多,且从气化炉缩口至底部斜面一直增大。这是因为煤粉粒径增大,一段碳转化率降低,而气化炉内焦炭的转化主要通过吸热气化反应完成,导致了气化炉总体炉温升高。

图8 煤粉粒径对颗粒沉积率和液态渣层表面温度影响

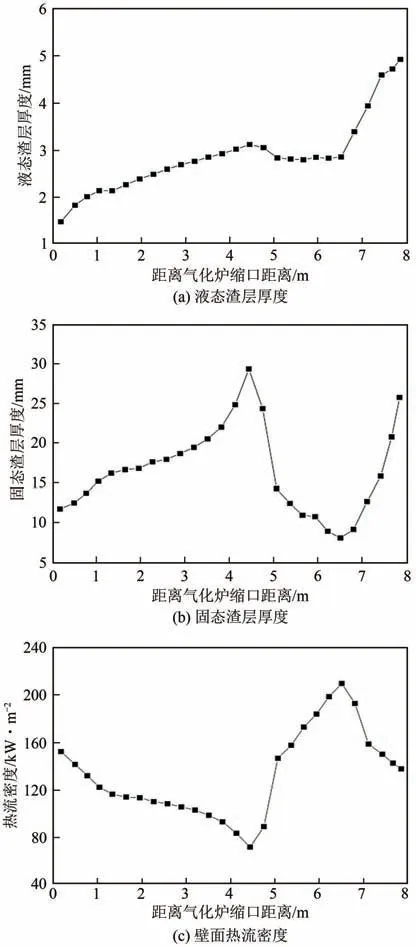

图9显示了煤粉粒径对气化炉液、固渣层厚度的影响。从图9(a)可以看出,煤粉粒径的改变对气化炉液态渣层沿壁面分布规律基本没有影响,但随着煤粉粒径增大,液态渣层厚度在气化炉上缩口和直段减小,变化量均很小。这主要是因为随着煤粉粒径增大液渣表面温度升高,导致渣层黏度降低,流速增大。而在底部斜坡和下渣口附近液渣厚度随着粒径增大而增加,这是因为此区域粒径增大灰渣沉积率增加所致。分析图9(b)可知,煤粉粒径增大,气化炉上缩口和直段壁面固态渣层厚度降低,而在底部斜坡壁面固态渣层厚度基本相同,这主要与液态渣层表面温度和热流密度有关。

图9 粒径对壁面固液渣层影响

2.3 粒径对气化炉气化性能的影响

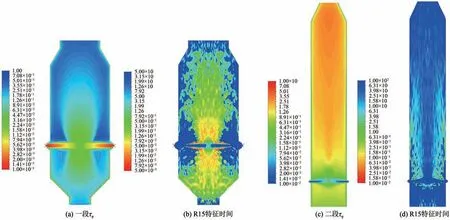

温度是影响焦炭气化反应速率的重要因素,而气化炉中温度分布范围较广。本文定义气化炉中某空间位置单位体积内焦炭反应到原来浓度1/所需要时间为焦炭气化反应的特征时间,大小为气化炉空间某位置单位体积网格内焦炭浓度的1/除以当地的气化反应速率。气化炉中气固混合也是影响焦炭气化速率的重要因素,气化炉中宏观混合主要由气相湍流脉动控制,根据湍流能谱理论,积分尺度涡团表征了流场中完成大部分能量和动量输运涡团的特性,同湍流混合密切相关,定义积分尺度涡团时间尺度τ=k/ε。HNCERI 气化炉一段射流区高温区可达2300K以上,而二段合成气经过化学降温后温度只有不到1400K。为了清晰地认知两段干粉加压气化炉内焦炭转化的控制机理,图10 显示了基础工况下气化炉一段和二段积分涡时间尺度和气化反应R15特征时间尺度分布。因为反应R16特征时间分布和R15 类似因此不再列出。从图10(a)和(b)可以看出,一段射流区积分涡时间尺度数量级为10,撞击区和靠近烧嘴平面的上下流股区积分时间尺度数量级为10,这与此区域R15特征时间尺度在同一数量级,说明此区域内宏观尺度的湍流脉动对焦炭颗粒异相气化反应有强烈的影响。而气化炉一段燃烧室内其他区域R15特征时间尺度在10~10。说明气化炉一段焦炭气化区主要为射流区和靠近烧嘴平面上下流股区。R15特征时间尺度分布也说明气化炉一段碳转化率主要受到固有气化速率的影响,因此可以通过提升颗粒固有气化反应速率来提升一段碳转化率。图10(c)和(d)可以看出气化炉二段射流区积分时间尺度数量级为10~10,而焦炭气化反应R15的特征时间尺度数量级为10,说明二段宏观尺度的湍流脉动对焦炭异相反应影响很小,此时可以依靠提升颗粒停留时间来提高二段碳转化率。

图10 气化炉一段和二段气相积分涡时间尺度和气化反应R15特征时间分布

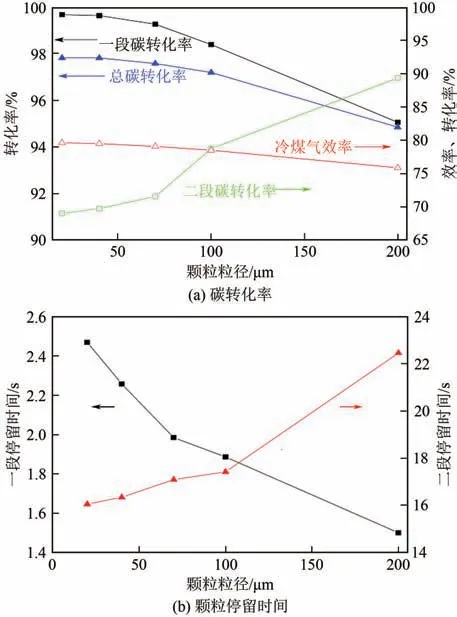

从图11(a)可以看出当煤粉粒径为20μm 和40μm时,气化炉一段碳转化率分别可达99.68%和99.64%,说明煤粉粒径达到超细粉有利于气化炉一段焦炭颗粒转化;当煤粉粒径增加到70μm 时,一段碳转化率降低至99.26%;继续增大颗粒粒径,一段碳转化率明显降低,至粒径为200μm 时,一段碳转化率仅有95.06%。这是因为气化炉内焦炭主要通过反应R15和R16消耗,气化炉一段温度很高,其中绝大部分区域温度大于1900K。此时孔耗散对于焦炭气化反应速率的影响变得比化学反应速率重要。而焦炭气化反应模型中有效因子η与颗粒粒径成反比,因此随着粒径增大气化反应速率减小。此外随着颗粒粒径增大,颗粒总表面积也减小,同时从气相到颗粒相的辐射传热也会减小,这都会降低气化反应的速率。再者,从图11(b)可以看出,随着颗粒粒径从20μm增大到200μm,一段颗粒平均停留时间从2.5s降低到了1.5s,说明一段煤颗粒停留时间也是焦炭转化的影响因素。以上原因共同导致了随着粒径增加一段碳转化率降低。

图11 粒径碳转化率和停留时间的影响

从图11(a)可以看出,气化炉二段碳转化率在粒径为20μm时为69.03%,随着粒径增加到70μm,二段碳转化率缓慢增加到了71.56%;当颗粒粒径增大到100μm时,二段碳转化率提升到了78.75%;当颗粒粒径进一步增大到200μm 时,二段碳转化率增加到了89%。这与随着粒径增大,一段碳转化率降低,导致进入二段的气体温度更高,气化剂CO和HO 浓度也增加有一定关系,但根据上文分析可知,气化炉二段颗粒转化率主要受到停留时间的控制,从图11(b)也可以看出,颗粒在二段的停留时间和碳转化率分布趋势非常一致。与此同时,煤颗粒粒径增加的同时会增加气固相之间的滑移速度,这有利于增加气固相之间的传质和传热。在气化炉二段较长停留时间作用下,其有利于大颗粒气化反应的进一步发生。对于新设计的两段气化炉可以考虑将二段喷嘴布置为切圆形式,这样可以进一步增加煤粉颗粒在气化炉二段中的停留时间。

3 结论

本文采用考虑了焦炭表面气体组分扩散效应的随机孔模型和Seggiani 提出的熔渣模型分别计算气化炉内焦炭气化速率和壁面熔渣分布特性,研究了煤粉颗粒粒径对HNCERI气化炉壁面固、液渣层厚度分布和碳转化率的影响,探讨了气化炉一段和二段煤粉颗粒转化的控制因素。通过预测颗粒粒径对气化炉液固渣层厚度和碳转化率影响,得到以下结论。

(1)本文所构建的的数学模型对气化炉出口碳转化率、主要气体组分的预测值与工业运行值一致,同时也较好地预测了气化炉一段水冷壁散热量。

(2)随着煤粉粒径增大,气化炉底部斜坡颗粒沉积量增加。但液态渣层厚度分布基本不受粒径变化的影响,固态渣层厚度分布受到粒径变化影响显著。

(3)气化炉一段宏观混合湍流脉动对焦炭气化速率有很大影响,焦炭固有气化速率和颗粒停留时间共同控制一段煤颗粒碳转化率。模拟结果表明,随着颗粒粒径从20μm增加到200μm,一段碳转化率从99.64%降低到了95.06%,即煤粉粒径减小至超细粉有利于提高一段碳转化率。

(4)气化炉二段焦炭气化速率受宏观混合湍流脉动影响较小,二段焦炭转化率主要受颗粒停留时间控制。模拟结果表明,随着颗粒粒径从20μm增加到200μm,二段碳转化率69.03%增加到了89%,即煤粒径适当增大有利于提高二段碳转化率。

A—— 壁面面积,m

—— 指数前因子

c—— 渣层比热容,J/(kg·K)

—— 有效扩散率,m/s

—— Knudsen扩散系数,m/s

—— 分子扩散系数,m/s

—— 焦炭颗粒的直径,m

—— 活化能,J/kmol

—— 重力加速度,m/s

—— 碳的分子量,kg/kmol

—— CO的分子量,kg/kmol

—— 流出控制单元渣层质量流量,kg/s

—— 渣沉积到壁面的质量流量,kg/s

—— 焦炭颗粒质量,kg

—— 初始状态焦炭颗粒质量,kg

—— 反应级数

—— 总压,Pa

P—— 组分的分压,Pa

—— 单位时间流出控制单元的渣带走的热量,W

—— 灰渣熔化热,J/kg

—— 烟气进入渣层表面的热流密度,W/m

—— 耐火材料与金属壁面间的热流密度,W/m

—— 灰渣与耐火材料间的热流密度,W/m

—— 温度,K

—— 临界黏度对应的温度,K

—— 时间,s

—— 气化剂的化学计量因子

—— 焦炭颗粒的总碳转化率

Y—— 物质的质量分数

—— 渣层总厚度,m

—— 液态渣层厚度,m

—— 固态渣层厚度,m

—— Thiele模量

—— 渣黏度,Pa·s

η—— 有效因子

—— 炭颗粒的孔隙率

—— 渣密度,kg/m

—— 气体密度,kg/m

—— 焦炭颗粒的密度,kg/m

—— 孔隙的弯曲度

—— 孔隙结构参数