双向耦合冲击钻具设计与数值模拟*

查春青 刘 伟 陈 杰 董志伟 王宁华 尹传忠

(1.北京工业大学 2.中国石油集团工程技术研究院有限公司 3.中海油能源发展股份有限公司工程技术分公司)

0 引言

随着经济的发展,石油资源的需求量也日益增加[1]。我国油气井工程的勘探朝着深井、超深井发展,随着井深的增加,所遇到的硬质地层增多,井身结构更加复杂,这导致钻井成本大大增加[2]。在深井钻井过程中,钻头破碎岩石所需的动力由地面动力系统提供,动力系统提供的扭矩通过钻杆传递到钻头处,由于井深过大,扭矩在传递过程中存在传输和利用效率低下以及钻头机械钻速低等问题[3-5]。此外,在钻井过程中由于硬质地层增多,钻头容易出现黏滑振动[6]。黏滑振动是指在钻井过程中,当钻杆提供的扭矩无法使钻头破碎岩石时,钻头的转动被迫停止,但钻杆依旧在积蓄扭矩能量,钻杆处于扭曲状态,当钻杆积蓄到足够的能量并突然释放后,钻头瞬时钻速高于钻杆的转速,从而加剧钻头的磨损[7]。

为了解决以上问题,专家和学者提出的方法有扭力冲击钻井技术和水力脉冲空化射流技术,并研制了扭力冲击器和水力脉冲空化射流发生器[8-9]。扭力冲击器可以减少硬地层中钻头黏滑振动现象,水力脉冲空化射流发生器可以提高井底能量利用率,进而提高破岩效率。国内外对扭力冲击器的研制主要有:加拿大联合金刚石公司和美国阿特拉公司合作研制了一种名为TorkBuster 的扭力冲击器,其冲击频次可以达到750~1 500 min-1[10];西南石油大学研制了一种低幅高频扭转冲击发生器[11]。国内外对水力脉冲空化射流发生器的研制主要有:美国Tempress 公司研发了一种Hydropulse 负压脉冲钻井工具,该工具能够起到辅助钻头破岩及清岩的作用[12]。李玮等[13]基于水力脉冲与旋转冲击钻井技术,设计了一种新型脉冲式振动破岩工具,从理论上证明了脉冲式振动破岩工具的可行性。

扭力冲击器的工作原理是在钻进过程中给予钻头一个高频扭转往复冲击力。该工具可以提高PDC钻头剪切岩层效率,提高机械钻速,减少钻头黏滑振动[14]。其缺点有:①仅能与PDC 钻头配合,不适用于牙轮钻头;②无法提高PDC 钻头在超塑性地层中的破岩效率[15]。水力脉冲空化射流发生器机理是钻井液通过叶轮时,带动叶轮高速旋转,同时不断改变叶轮与叶轮座之间的流道面积,从而将常规连续流动调制成脉冲射流,改善井底岩石的受力状态[16-17]。其缺点是只能激发高频率、低振幅的振荡脉冲,这种脉冲射流能量较低,清岩及破岩效果不稳定[18]。

本文基于扭力冲击钻井技术和脉冲射流技术,提出双向耦合冲击提速方法,研制了双向耦合冲击钻具。该工具集两种技术优势于一体并避免了两者的不足,可以提高井底能量利用率和破岩效率,减少钻头黏滑振动,降低钻井成本。双向耦合冲击钻具的长度较短,能配合井下动力钻具使用,且适用范围较广。

1 双向耦合冲击钻具设计

1.1 结构

双向耦合冲击钻具主要包括扭力冲击结构和脉冲射流结构,工具结构示意图如图1 所示。该工具安装在钻头上部,以钻井液为驱动介质,同时产生高频低幅的扭转冲击以及脉冲射流。其中扭转冲击由摆锤的周向往复转动来实现,用于改善钻头处的切削状态,使得钻头切削更加稳定;脉冲射流主要通过叶轮转动带动钻井液,从而将常规流动调制成脉冲射流,改善井底流场,辅助钻头清岩和破岩。

图1 双向耦合冲击钻具结构示意图Fig.1 Schematic structure of the bidirectional coupling percussion drilling tool

双向耦合冲击钻具将扭力冲击钻井技术和水力脉冲空化射流技术结合在一起。首先,从扭力冲击结构和脉冲射流结构的破岩机理分析得出,两种结构都能够降低岩石的破碎强度;其次,脉冲射流结构产生的压力脉动作用在钻头上,相当于给钻头施加了一个周期性的轴向冲击载荷;最后,两种结构的破岩效果能够相互叠加,且工作时互不干扰,能够很好地结合在一起,有效降低钻头黏滑振动,提高破岩效率。

1.2 工作原理

高压钻井液从工具上端流入工具内部,过滤网的分流作用会导致一部分流体流入换向高压流道,另一部钻井液沿着中心流道继续向下流动。流体经过喷嘴时,由于喷嘴处出现截面积突变,产生压降,一部分高压流体直接从工具内部的喷嘴流出,而另一部分高压流体流入摆锤与冲击筒形成的腔体内。高压流体驱动摆锤做反复扭转冲击,将部分流体能量转换成高频率、周向扭转、冲击型的机械能量,并通过冲击筒底端的六方结构传递给钻头。

从喷嘴上端流出的钻井液经过导流体斜坡口时会改变速度大小与方向,促使叶轮高速旋转,叶轮在高速旋转过程中高频改变钻井液通过叶轮与叶轮座之间流道的面积,从而改变钻井液的压力与速度,进而产生脉冲扰动。该脉冲扰动相对于振荡腔体为外部激励源,当钻井液经过叶轮座流经脉动射流结构下端的振荡腔体的出口时,由于出口直径较小,部分钻井液又返回振荡腔体内部,使振荡腔体出口射流变成涡环流,从而诱发空化的发生,将进入钻头的常规连续流动调制成脉冲空化射流,进而改善井底流场。

双向耦合冲击钻具可调制出高能、多幅值的脉冲射流,使钻井液的清岩和破岩能力最大化。当扭冲结构中摆锤和冲击筒相撞时,有更多的钻井液进入脉冲结构,工具产生高能射流;当摆锤没有与冲击筒相撞时,有较少钻井液进入脉冲结构,工具产生低能射流。摆锤往复扭转冲击,就能调制出“低能-高能”的脉冲射流,在井底产生不稳定流场,减少钻头黏滑振动,进一步强化水力能量辅助清岩和破岩的作用效果,加快钻井速度,降低钻井成本。

1.3 主要技术参数

总长度:847 mm;

最大外径:180 mm;

工作钻压:30~120 kN;

排量:20~40 L/s;

压降:0.6~2.0 MPa;

扭转冲击频率:22~42 Hz;

扭转冲击幅值:530~980 N·m;

脉冲射流频率:80~110 Hz;

适应井下温度:200 ℃。

2 双向耦合冲击钻具脉冲射流结构流场规律分析

2.1 模型建立与动网格设置

2.1.1 二维流场模型

由于水力脉冲空化射流结构流场比较复杂,为了研究其各因素的影响规律及工作特性,采用数值模拟方法系统性地研究工具内部流场的分布,探究脉冲射流结构流场内压力的变化规律。脉冲射流结构二维流场模型如图2 所示。

图2 脉冲射流结构二维流场模型Fig.2 Two-dimensional flow field model of the pulse jet structure

边界条件:模型左端壁面设为入口,入口为速度(排量) 恒定;右端壁面设为出口,出口为流动边界;叶轮边界设为旋转壁面,并在周围建立边界interface,interface 为静止域和旋转域之间的交界面;其余壁面设为固定界面。

2.1.2 动网格设置

本次动网格模型选择弹簧光顺模型(Smoothing)和局部网格重构模型(Remeshing),网格选择勾选六自由度(Six DOF),动网格设置如图3 所示。

图3 动网格设置Fig.3 Dynamic grid options

2.2 计算结果分析

下面以叶轮叶片数6、叶轮直径25 mm、振荡腔体流道直径42 mm、排量30 L/s 为例,对脉冲结构内部流场稳定后叶轮旋转1 圈时间内的压力变化规律进行分析,不同时刻结构内部流场压力分布如图4 所示。

近年来,“好教育”的推进使得广州教育的面貌发生了巨大转变。“十二五”时期,广州市顺利完成了“十二五”规划主要目标任务,广州好教育格局基本形成,市民群众对教育的获得感不断增强。《全国15个副省级城市教育现代化监测评价与比较研究报告(2015)》显示,4个教育现代化一级监测指标中,广州综合排名位居前列,其中教育普及发展第二、教育条件保障第二、教育质量要素第四。

图4 不同时刻结构内部流场压力分布云图Fig.4 Cloud chart of flow field pressure distribution in the structure at different times

由图4 可得:叶轮每转用时约为0.054 s,设定的迭代时间步长为0.001 s;随着叶轮旋转,叶片与叶轮座之间的过道面积在不断变化,叶轮左侧区域的压力也在不断变化;当过道面积最小时(如图4a 和图4b 所示),叶轮左侧区域的压力最大,为9.207 MPa;当过道面积最大时(如图4c所示),叶轮左侧区域的压力最小,为5.030 MPa;图4d~图4j 为过道面积处于最小值与最大值之间,叶轮左侧区域的压力也处于5.030~9.207 MPa 之间。低压区在振荡喷嘴的出口段不断变化,从积累到逐渐消失,然后又逐渐积累,即叶轮在旋转过程中,会将左侧常规流动流体调制成脉动射流,进而引发脉动压力。该压力首先作用在振荡腔体上,进而作用在钻头上,最后达到该结构设计的预期效果。

3 双向耦合冲击钻具脉冲射流结构脉动特性分析

叶轮与振荡腔体是脉冲射流结构中的关键结构,其结构参数对脉动特性的影响至关重要。现制定如下3 种方案对脉动特性进行分析:①改变叶轮叶片数;②改变叶轮直径;③改变振荡腔体中心流道直径。

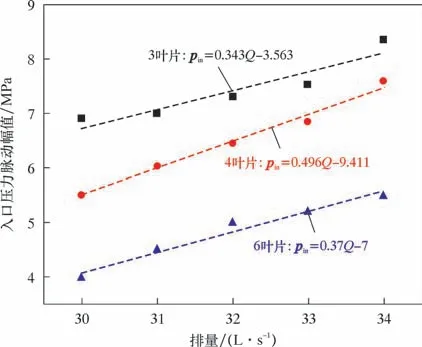

3.1 叶轮叶片数对脉动特性的影响分析

压力脉动幅值是指周期性脉动压力的最大值与最小值之间的差值。在叶轮直径为25 mm、振荡腔体中心流道直径为42 mm、排量30~34 L/s 条件下,分析3 种不同叶片数对脉冲射流结构脉动特性的影响。不同叶轮叶片数脉冲射流结构入口压力脉动幅值随排量的变化规律如图5 所示。

图5 中,pin为入口压力脉动幅值,Q为流体排量。由图5 可以看出:各叶片数脉冲结构的入口压力脉动幅值均随着排量呈线性增大;在相同的排量下,随着叶片数量的增多,入口压力脉动幅值减小;排量为34 L/s 时,3 叶片叶轮入口压力脉动幅值为8.36 MPa;4 叶片叶轮入口压力脉动幅值为7.59 MPa,6 叶片叶轮入口压力脉动幅值为5.51 MPa。由于3 叶片和6 叶片是几何倍数关系,所以图5 中3叶片和4 叶片所代表的两条线斜率几乎相同。

图5 不同叶轮叶片数脉冲射流结构入口压力脉动幅值随排量的变化规律Fig.5 Change law of inlet pressure pulsation amplitude of the pulse jet structure with different impeller blade numbers with displacement

不同叶轮叶片数脉冲射流结构出口压力脉动幅值随排量的变化规律如图6 所示。

图6 中,pout为出口压力脉动幅值。由图6 可得:各叶片数脉冲结构的出口压力脉动幅值均随着排量呈线性增大;在相同的排量下,随着叶片数量的增多,出口压力脉动幅值减小。这是因为入口排量的增大会导致入口压力增大,同时钻井液的流速增大,脉冲结构内部的摩擦阻力增大,但脉冲结构摩阻增大的幅度小于脉冲结构入口压力的增大幅度,所以出口压力脉动幅值随着排量的增大而呈现出线性增大的趋势。3 叶片叶轮出口压力脉动幅值最大,表明3 叶片与振荡腔体腔室的脉冲压力耦合效果较好,且脉冲结构内部水头损耗较小。

图6 不同叶轮叶片数脉冲射流结构出口压力脉动幅值随排量的变化规律Fig.6 Change law of outlet pressure pulsation amplitude of the pulse jet structure with different impeller blade numbers with displacement

从图6 还可以看出,排量为34 L/s 时,3 叶片叶轮出口压力脉动幅值为0.524 MPa,4 叶片叶轮出口压力脉动幅值为0.416 MPa,6 叶片叶轮出口压力脉动幅值0.314 MPa。

图7 不同叶片数对脉冲射流结构压降的影响Fig.7 Effect of different blade numbers on pressure drop of the pulse jet structure

由图7 可得,各叶片数脉冲射流结构的压降随着排量的增加而增加,增长趋势为幂次方增长。通过数据拟合,3 叶片叶轮脉冲射流结构压降p 与排量Q的关系为:p=1.208×10-4Q3.16。从图7 还可以看出,改变叶轮叶片的数量对脉冲射流结构压降的影响不大。

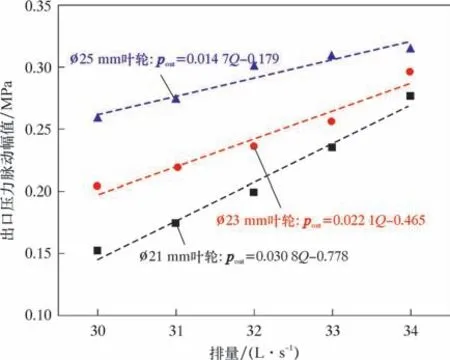

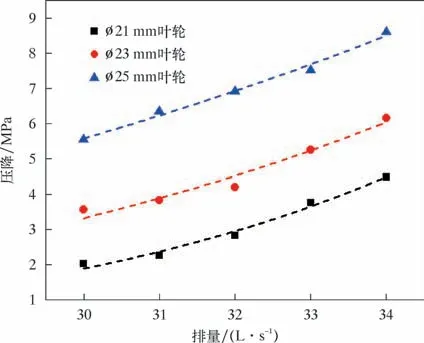

3.2 叶轮直径对脉动特性的影响分析

在叶轮叶片数为6、振荡腔体中心流道直径为42 mm、排量为30~34 L/s 条件下,分析3 种不同直径叶轮对脉冲射流结构脉动特性的影响。不同直径叶轮脉冲射流结构出口压力脉动幅值随排量的变化规律如图8 所示。

图8 不同直径叶轮脉冲射流结构出口压力脉动幅值随排量的变化规律Fig.8 Change law of outlet pressure pulsation amplitude of the pulse jet structure with different impeller diameters with displacement

由图8 可以看出:各直径叶轮脉冲射流结构的出口压力脉动幅值均随着排量呈线性增大;在相同的排量下,随着叶轮直径增大,出口压力脉动幅值增大;排量为34 L/s 时,ø21 mm 叶轮出口压力脉动幅值为0.276 MPa;ø23 mm 叶轮出口压力脉动幅值为0.296 MPa;ø25 mm 叶轮出口压力脉动幅值为0.314 MPa。随着叶轮直径的增大,流体对叶轮的切向力增大,叶轮转速随之增大,叶轮对下游的扰动增强,导致出口压力脉动幅值增大。

不同直径叶轮对脉冲射流结构压降的影响如图9 所示。

图9 不同直径叶轮对脉冲射流结构压降的影响Fig.9 Effect of different impeller diameters on pressure drop of the pulse jet structure

不同直径叶轮脉冲射流结构压降随着排量的增加而增大,增长趋势为幂次方增长。由图9 数据拟合,当叶轮直径为21 mm 时,脉冲射流结构压降与排量的关系为p=1.009×10-10Q6.953;当叶轮直径为23 mm 时,脉冲射流结构压降与排量的关系为p=2.902×10-7Q4.778;当叶轮直径为25 mm 时,脉冲射流结构压降与排量的关系为p=5.994×10-5Q3.364。从图9 还可以看出,相同流量下,随着叶轮直径的增大,压降增大。

3.3 振荡腔体中心流道直径对脉动特性的影响分析

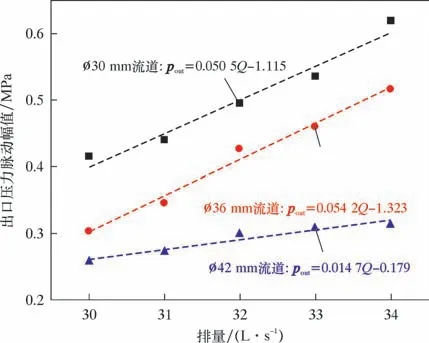

在叶轮叶片数为6、叶轮直径为25 mm、排量为30~34 L/s 条件下,分析3 种不同振荡腔体中心流道直径对脉冲射流结构脉动特性的影响。不同流道直径脉冲射流结构出口压力脉动幅值随排量的变化规律如图10 所示。

由图10 可以看出:各流道直径脉冲射流结构的出口压力脉动幅值均随着排量呈线性增大;在相同的排量下,随着流道直径增大,出口压力脉动幅值减小;当排量为34 L/s 时,ø30 mm 中心流道出口压力脉动幅值为0.619 MPa;ø36 mm 中心流道出口压力脉动幅值为0.518 MPa;ø42 mm 中心流道出口压力脉动幅值为0.314 MPa。这是因为流道直径增大,流体流出面积增大,导致出口压力脉动幅值减小。

图10 不同流道直径脉冲射流结构出口压力脉动幅值随排量的变化规律Fig.10 Change law of outlet pressure pulsation amplitude of the pulse jet structures with different flow channel diameters with displacement

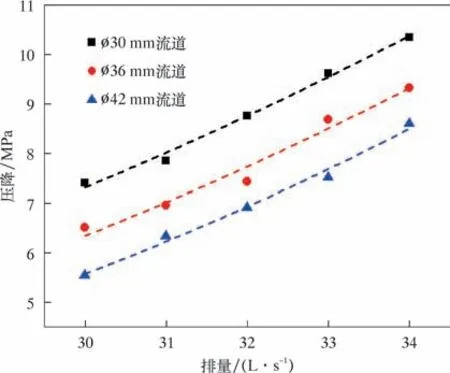

不同流道直径对脉冲射流结构压降的影响如图11 所示。

图11 不同流道直径对脉冲射流结构压降的影响Fig.11 Effect of different flow channel diameters on pressure drop of the pulse jet structure

从图11 可以看出,不同流道直径脉冲射流结构的压降随着排量的增加而增加,增长趋势为幂次方增长。通过图11 数据拟合,当中心流道直径为30 mm 时,脉冲射流结构压降与排量的关系为p=5.488×10-4Q2.792;当中心流道直径为36 mm 时,脉冲射流结构压降与排量的关系为p=1.811×10-4Q3.076;当中心流道直径为42 mm 时,脉冲射流结构压降与排量的关系为p=5.994×10-5Q3.364。从图11 还可以看出,相同流量下,随着中心流道直径的增大,压降减小。

4 结论

(1) 提出了双向耦合冲击钻井提速方法,研制了双向耦合冲击钻具,该工具可以提高井底能量利用率和钻井效率,减少钻头黏滑振动,降低钻井成本,与此同时该工具的长度较小,提高了其对各类井的适应性。

(2) 研究了脉冲射流结构的脉动特性,研究结果表明,脉冲射流结构入口和出口压力脉动幅值随着排量的增大而呈线性增大,压降随着排量增大而呈幂次方增长。

(3) 随着叶轮叶片数量的增加,入口和出口压力脉动幅值均减小,但对压降的影响不大;随着叶轮直径的增大,出口压力脉动幅值和压降均增大;随着振荡腔体中心流道直径的增大,出口压力脉动幅值和压降均减小。