高抗挤压油气井套管残余应力检测及分析*

王浩龙,周好斌,路 浩,邢立伟,徐向前

(西安石油大学 材料科学与工程学院,陕西 西安 710065)

钻井套管用于地层的封隔以及井壁坍塌的防护,是钻井管材的一次性消耗品,其消费量占油井管总销售量的七成以上。高抗挤套管是抗挤强度比API计算值高的套管。高抗挤套管因在相同的钢级、尺寸下,不增加管道壁厚,便具有较高的抗拉强度,而得到广泛应用。其优点主要有:在同样的服役外载条件下,与同规格套管比较,高抗挤套管的管壁厚度可减小,从而减轻管柱的总质量,增加可下井深度,增大套管通径。可采用降低残余应力、提高整体尺寸精度的途径来提高高抗挤套管的抗挤强度[1]。

国内外生产制造、科研院所已研究了套管挤毁失效的机理,以及对抗挤性能影响的因素。研究表明[2-5],影响套管抗挤性能的因素主要是屈服强度和残余应力、D/t比值、壁厚偏差、椭圆度等。残余应力是影响套管挤毁抗力的主要因素之一,高抗挤套管要求管体具有高的屈服强度、高的尺寸精度和较低的残余应力。

当工程对套管钢级和规格的需求确定以后,如何根据企业自身设备和生产技术条件,制订出合理的生产工艺是开发高抗挤套管的重点工作,重点在于如何通过减低残余应力、提高材料屈服比等有效措施提高套管的抗挤性能。本文针对无缝管T1、有缝管T2、有缝管T3等三种不同成型工艺套管,采用盲孔法检测残余应力,对比残余应力分布特征、差异,为工艺设计提供借鉴。

1 油套管类型

1.1 无缝油套管

无缝油套管和电阻焊接管是油套管中两种主要套管。其中,无缝油套管的生产方式有热轧(挤压)和冷拔(扎)两种方式。无缝油套管的主要坯料是无缝管坯,一种中空的圆形钢条,主要特点是没有焊缝。

1.2 有缝油套管

有缝油套管多采用电阻焊接管,工艺流程主要有“HFW、热张力减径、整管热处理、热矫直”。有缝油套采用热轧钢卷,经过开卷、滚压、焊接等工艺过程制成。成型过程中板材边缘熔融,经过滚压将其连接在一起,形成管体,则焊缝的机械强度比母材好。比如,直缝电阻焊钢管的管体横截面上内外圆的同心度较高,焊缝经过滚压和热处理后,组织均匀,抗挤溃能力较好。与无缝套管相比,直缝电阻焊套管凭借着成本低、生产效率高、抗挤毁能力强、冲击韧性好等多项优点。

2 油套管残余应力

在套管的成型生产中,因为成型过程的塑性变形,包括轧制、定(减)径以及校直等,产生残余应力。套管成型过程会产生残余应力,可以采取一定工艺措施改变残余应力的分布或者控制残余应力的值。比如,套管的挤毁抗力在内表面的环向拉应力约为管体材料屈服强度的5%~10%时会有所提高;采用有限元方法计算线弹性材料套管的残余应力,发现当套管不圆时,最大临界挤毁压力与管体屈服强度之比为0.07;同时,残余拉应力值较大时,降低了套管的挤毁抗力[6-11]。在生产中,采取棱角之工艺,对套管的挤毁抗力的提高有明显作用,而适当的热矫直温度,可有效减小残余应力的产生。

国产套管在残余应力控制方面,对不同工序中残余应力的产生规律以及油套管服役工况和力学行为与残余应力关系研究不足。

3 油套管应力检测

3.1 油套管

检测对象为三种不同成型工艺的碳钢油套管,管外径 270 mm,3个油套管分别编号为:T1、T2、T3。其中,T1是无焊缝,由热轧工艺制成,T2、T3为两种不同工艺的焊接有缝管,T2由HFW工艺制成,T3由SEW工艺制成。

3.2 盲孔法检测设备

盲孔法作为一种标准化的残余应力检测方法被广泛使用。其测量的原理是在被测构件上钻小孔,测量小孔周围的应变变化量,计算出残余应力。

对高抗挤压油气井套管进行残余应力测量时,使用的盲孔法检测设备是江苏东华公司生产的DH3820型高速静态应变仪。残余应力检测和变形计测量采用标准ASTM-E837-2008,钻孔应变的释放方法采用GB/T 3395-2013进行。DH3820应变仪带有光学对中结构,便于钻孔和设定钻孔深度。检测设备如图1所示。

(a)高速应变仪 (b)光学对中装置

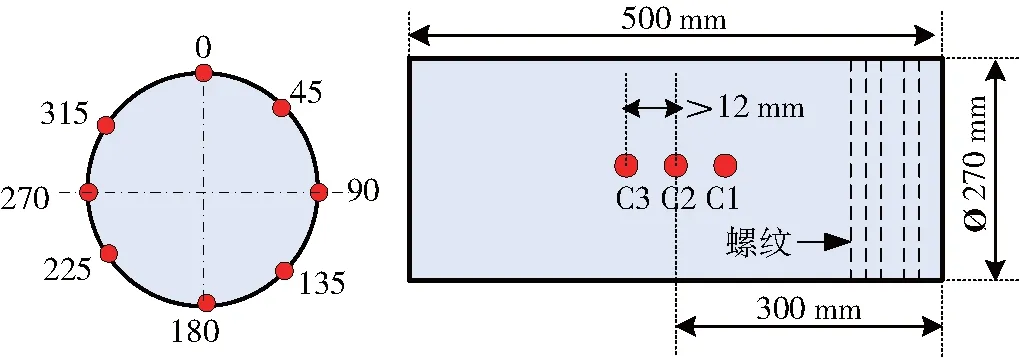

3.3 油套管检测位置

每个油套管测量线的标记为C1测量线、C2测量线、C3测量线。每个管道测试3个环形圆周截面,每次检测位置位于同一横截面,每个测量点距离的间隔足以消除被测试点的互相影响。测点位置如图2所示。

图2 检测位置说明

4 应力测试数据分析

4.1 套管T1检测结果及分析

编号为T1的油套管残余应力检测结果如图3所示。

图3 T1套管检测结果(无焊缝)

油套管T1的残余应力分布主要有以下特点:

1)T1管的残余应力为较为平缓的U型分布,在轴向、切向上具有相同规律,轴向应力大于切向应力,轴向应力均值约 300 MPa,切向应力均值约 140 MPa,存在近似2倍关系。

2)C1测量线存在270°、45°应力降低现象;C2测量线存在45°、225°应力降低现象;C3测量线存在225°、90°应力降低现象。

4.2 套管T2检测结果及分析

编号为T2的油套管残余应力检测结果如图4所示。

图4 T2套管检测结果(焊缝在0°附近)

从检测结果看,油套管T2的残余应力分布主要有以下特点:

1)T2管体轴向应力高低交错分布,存在约120°左右范围的波动周期,全圆周有三个周期波动,轴向应力均值约 220 MPa,切向应力均值约 150 MPa。

2)T2管体切向应力近似有高、低两个区域,低应力区域约三分之一圆周。

3)在焊缝附近发生应力的阶跃变化,切向应力表现尤为明显。

4.3 套管T3检测结果及分析

编号为T3的油套管残余应力检测结果如图5所示。

图5 T3套管检测结果(焊缝160°附近)

从检测结果分析,油套管T3的残余应力分布特点如下:

1)T3管体轴向应力有类似两个明显的高应力区域、低应力区域,低应力区域在0°~150°之间,高应力区域在150°~315°之间。高应力区域、低应力区域与切向分布相反。

2)T3管体切向应力分为两个明显的高应力区域、低应力区域,高应力区域在0°~150°之间,低应力区域在150°~315°之间;上述阶跃变化在焊缝附近发生。

3)T3管体轴向应力、切向应力在150°有突变现象,管体轴向应力、切向应力在210°左右存在低值现象。

4)切向应力均值约 150 MPa,轴向应力均值约 250 MPa。

5 结论

1)三种不同工艺成型的油套管残余应力的轴向应力大于切向应力,无缝管的残余应力水平高于焊缝管的残余应力水平。T1油套管的轴向、切向残余应力分布趋势表现最相同。

2)三种不同工艺成型的油套管的残余应力分布特征明显不同,无缝管T1残余应力为较为平缓的U型分布;有缝管T2轴应力分布呈交替循环分布;有缝管T3轴、切应力分布呈交错台阶式分布。

3)T2管体轴向应力高低交错分布,存在约120°左右范围的波动周期,全圆周有三个周期波动。T2管体切向应力近似有高、低两个区域,低应力区域约三分之一圆周。

4)T3管体轴向应力有类似两个明显的高应力区域、低应力区域,低应力区域在0°~150°之间,高应力区域在150°~315°之间。