近距离煤层工作面超前支护优化研究

赵 耀,时建成

(山西晋神能源有限公司,山西 忻州 036500)

0 引 言

在综采工作面中,要实现工作面安全高效回采的关键是做好工作面超前支护段的支护管理,超前支护段的空间大,容易受到回采时的动压影响,使支护难度增大[1-2]。特别是在近距离煤层开采过程中,上部煤层的开采会对下部煤层产生影响,造成其顶板的完整性下降,导致下部工作面的超前支承压力重新分布,支承压力的改变势必会对超前支护的形式产生影响,造成原有的支护方案无法适应现有的围岩应力变化过程,最终导致超前支护段的围岩变形破坏严重,支护体产生倾斜或倾倒现象[3-5]。磁窑沟煤矿现主采的11号煤层11103工作面上覆是已经回采完毕的10号煤层10203工作面,在开采过程中导致下部11103工作面出现顶板下沉、底鼓等危险现象。鉴于此,为了保证11103工作面超前支护质量以及工作面的正常安全回采,研究下部工作面顶板完整性以及超前支承压力的分布情况,对超前支护进行优化。

1 概 况

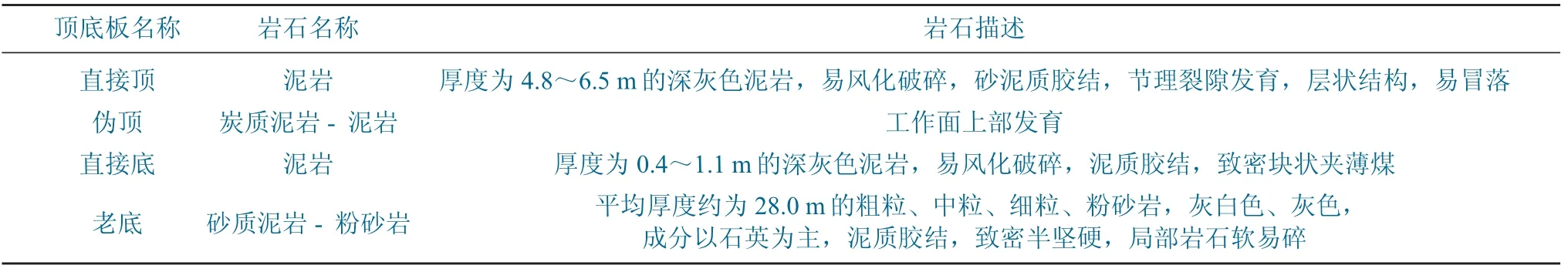

磁窑沟煤矿11号煤层11103工作面位于矿井西北部,煤层埋深100~205 m。工作面长1 202 m,宽179 m,煤层平均倾角3°~5°,11号煤层西部煤层东薄西厚、南薄北厚,11103回采工作面煤层平均厚度为4.30 m,其煤层内有0.35 m夹矸,上部平均煤厚约为1.65 m、下部平均煤厚约为2.30 m。采用走向长壁式一次采全高综合机械化采煤法,全部垮落法管理顶板。巷道顶底板情况见表1。

表1 巷道顶底板情况分布Table 1 Distribution of roadway roof and floor

由于11号煤层11103工作面上方是已经回采完的10号煤层10203工作面采空区,且两层煤相距5.47 m,层间距较近,上层煤开采导致下层煤顶板的强度和完整性下降,造成下部工作面开采时超前支护段围岩变形严重,工作面超前支护难度较大,特别是矿井原有的超前支护是采用单体支柱配合工字钢进行支护,支护强度不足,容易造成支柱倾斜、底板鼓起、巷道断面收缩等现象,而且原有的支护方式使工人的劳动强度高,支柱、回柱时的危险性也较大。因此,通过现场实测,对11103工作面超前支承压力的分布情况进行研究,并基于研究结果对超前支护进行优化。

2 超前支护段分析

2.1 应力分布

煤矿井下工作面开采后势必会破坏周围的围岩应力,导致其重新分布[6],具体的分布规律如图1所示。工作面回采后,上覆岩层的分布会出现横三区,即:煤壁支撑区、离层区、重新压实区,其中煤壁支撑区就是工作面前方一定范围内的煤壁,以及由其支撑的上覆岩体所组成的区域,煤壁支撑区的煤壁支撑了上覆岩体的大部分重量,使工作面前方支承压力大于后方支承压力[7]。同时,垮落到采空区的岩体又会承载上覆岩体的一部分重量,最终被逐渐压实,形成重新压实区,导致上覆岩体形成以煤壁支撑区和重新压实区为支撑点的拱形,离层区刚好位于拱顶部位,其下方是采煤工作面,因此,工作面的支承压力出现了应力增高区、应力降低区和应力稳定区的分布特点,且随着工作面的不断推进应力分布也在不断前移[8]。位于工作面应力增高区范围内顶板的完整性和强度会因为应力的增高而有所下降,这也是导致工作面超前支护段易破坏的原因[9]。

图1 工作面前后支承压力分布情况Fig.1 Bearing pressure distribution before and after work

2.2 超前支承压力分布

在11103工作面回风巷道进行现场实测周围的应力大小,以此来确定超前支承压力的分布情况,具体的方案如下。

在工作面回风巷道靠近煤体一侧打钻孔,每个钻孔的深度为10 m,起始钻孔距离工作面煤壁100 m,每个钻孔相距5 m,总共布置20个钻孔,钻孔施工完毕后给每个钻孔内安装一台应力计,并将每台应力计记录一次数值的时间间隔设置为5 s,开始采集数据的时间为工作面推进至观测孔时,每班采集一次,通过应力计数值采集器对应力计读数进行采集。将采集到的数据汇总后进行分析,结果如图2所示。

图2 1 1 1 03工作面超前支承压力分布Fig.2 Distribution of advance bearing pressure in No.11103 Face

可以看出,11103工作面超前支承压力的峰值为18.3 MPa,出现的区域为工作面前方15~23 m。其影响范围在工作面前方50 m以内,50 m外的区域影响不大。按照同样的方法,在矿井非采空区下的工作面回采巷道中布置应力计,观测支承压力的变化情况,分析结果表明:在非采空区下的工作面回采巷道超前支承压力的峰值在9 MPa以内,出现在工作面前方10~16 m处,整个影响范围在工作面前方30 m内。通过实测发现11103工作面超前支承压力的大小以及范围相对于非采空区下的工作面超前支承压力均有所增大。

由于上部工作面的开采破坏了下部11103工作面顶板完整性,同时导致下部工作面超前支承压力增大,致使11103工作面开采时超前支护段围岩变形破坏严重:煤壁片帮严重、顶板下沉量增大、支护体支柱倾斜等,导致工作面无法继续向前推进。因此,需要对11103工作面超前支护段支护方式进行优化,并确定新的支护方案。

3 超前支护优化方案

磁窑沟煤矿11号煤层11103工作面原有的超前支护方案为单体液压支柱配合矿用工字钢进行支护,超前支护支柱采用DW45-250/110x型号矿用单体液压支柱,单体工作阻力不得小于15 MPa,柱距1.2 m,支柱间距误差不大于100 mm,且单体距负帮安全通道距离不小于0.8 m,支护长度从工作面煤壁算起不小于20 m。

采用单体对综采工作面超前支护段支护,每班需要安排3人作业,不仅劳动强度大、人工效率低,而且支护稳定性相比液压支架效果略差一些。工作面每班按照6.4 m推进,机头机尾总共需要支护单体数量为40个,数量较大,搬运也较困难。

为了降低人工劳动强度,增加工作面超前支护的可靠性,对工作面超前支护方案进行优化。工作面回风巷超前支护由单体改为超前支架ZY8000/24/50D,共3组,每组1架,拉移千斤顶由里向外编号为H1、H2、H3,支撑高度为2.4~5 m(巷高3.7 m),工作面循环步距800 mm,支架宽度为1.75 m,长度为7.3 m,H1号架与煤壁平齐,3组支架的支护距离大于20 m。操作流程为H1号架外移800 mm,升紧支架;H2号架外移800 mm,升紧支架;H3号架外移800 mm,升紧支架为一次循环。根据巷道顶板情况在顶梁上背设道木,调整好支架状态,保证接顶严实,支架初撑力不小于22 MPa。当H3号液压支架推移过程出现跑偏现象,可以利用1.2 m单体对帮部进行辅助支撑,保证推进平直、成排成线。如现场出现片帮严重、顶板下沉等异常情况时,可根据现场实际情况,在两侧加设单体和锚杆进行补强支护。

11103工作面在采用超前支架进行超前支护后,超前支护段的空间得到了大幅提升,方便了工作面的运输,提高了矿井生产过程中的安全性,且未出现明显的顶板下沉和底鼓片帮现象,基本上达到了现场的支护需求。使用超前支架支护后大幅提升了支护效率,减少了单体支柱、矿用工字钢等传统支护体的使用量,降低了材料的消耗,提高了劳动效率,通过前后架交替自移实现了机械化、自动化超前支护,有助于实现工作面的高产高效。

4 结 论

(1)通过现场实测,掌握了11103工作面超前支承压力的分布情况,经过分析得出其超前支承压力影响范围和强度均高于近距离煤层非采空区下工作面的超前支承压力影响范围和强度,导致超前支护段围岩变形严重,支护体倾斜,工作面无法继续向前推进。

(2)对矿井原有的超前支护方案进行优化,即将矿井原有的单体液压支柱、工字钢等超前支护体用超前液压支架替换,减少了单体支柱、工字钢的消耗,且使用超前支架后,通过支架的交替自移实现了机械化、自动化超前支护,提高了矿井生产过程中的安全性,并且在降低工人劳动量的同时提升了工作效率,有助于实现高产高效。

(3)采用超前液压支架进行超前支护后,巷道的整体支护效果良好,未出现明显的顶板下沉、底鼓等现象,基本达到了现场支护需求,研究结果为相似矿井的超前支护提供了可借鉴的经验。