机械采样机在煤质检验中的应用

王艳军

(山西省晋神能源有限公司,山西 沂州 036500)

0 引 言

随着采煤技术及采煤设备自动化水平的提升,综采工作面的采煤效率得到显著提升,对应选煤厂的洗选能力需进一步提升以匹配高采煤效率。采样设备为选煤厂洗选工艺的关键环节,主要服务于煤质检验[1]。煤炭采样设备的发展直接决定煤质检验的精确度和自动化水平。当前,应用于实际生产的采样机以机械采样机为主,且机械采样机将不断朝着智能化的方向发展。

1 煤炭采样装置的结构分析

煤炭采样装置为煤炭机械采样机的关键零部件,机械采样机的采煤效率在一定程度上受制于煤炭采样装置的工作效率。煤炭采样头为机械采样机中煤炭采样装置的核心零部件,在采样过程中承受较大的应力。煤炭采样装置的可靠性和稳定性是保证机械采样机正常工作的基础。目前,机械采样机中以螺旋钻式煤炭采样装置为主,主要由钻杆、料斗、吊耳、采样头组成。

1.1 煤炭采样装置现状

1.1.1 采样装置的问题及原因

经实践表明,当采样装置采样头刚接触煤矸石及其煤炭时,煤炭和煤矸石迅速被破碎。说明,机械采样机煤炭采样装置的采样头具有极大的破碎能力。而且,采样头刚与煤炭或煤矸石接触几秒钟后就由被破碎和煤炭或煤矸石排出,即说明螺旋钻式采样装置具有较高的采样效率。该采样装置在实际采样过程中的主要问题为采样臂架出现较为严重的抖动现象,而在实践过程中试图通过改变采样装置马达的减弱臂架的抖动现象,但是均无济于事[2]。

综上所述,机械采样机采样装置具有较高的采样效率和传输效率,但是鉴于采样装置臂架出现较大的抖动现象需对其结构参数进行优化。

1.1.2 采样头的问题及原因

采样头主要由破碎头、采样筒、侧齿、钻头以及螺旋叶片组成。经实践表明,采样头在实际应用中主要出现2个问题,①当采样头下行至一定位置后无法继续下行,采样头当下行到一定位置后出现较为严重的抖动现象,从而引发采样装置臂架的抖动,对采样装置的液压系统其中元器件的使用寿命造成了极大的威胁[3]。②当采样头下行至一定深度后无法继续下行,此时液压支路的油压明显上升,继而产生更为严重的机械抖动现象。

综合分析,当前采样装置的采样头在设计方面存在一定的技术缺陷,导致其结构不合理。因此,继续对采样装置采样头的结构进行优化。通过对采样装置采样头的结构优化解决在不影响采样机工作能力上缓解甚至消除采样装置的机械振动问题。此外,由于采样装置采样头结构的不合理还容易导致影响采样头的采样效率。

1.2 采样装置采样头结构优化

为解决机械采样机采样装置采样头所导致的上述各类问题,需对采样头的结构进行优化设计,除此之外,经优化设计后采样头需满足,①对煤矸石与煤炭具有较大的破碎能力,对于无法破碎的情况采样头具有快速剥离能力;②优化后的采样头具有较高的输送效率;③要求采样头具有较强的耐磨能力。

导致采样头下行难度较大的主要原因为采样头的双切齿结构与单螺旋输送结构不匹配所导致,进而夹缝中的煤块会大大削弱采样头的破碎能力,从而导致了采样头出现较为严重的振动现象。为解决上述问题将输送结构优化为双平头螺旋破碎输送设备,并将其钻头优化为单砖头螺旋破碎采样头。采样头优化前后性能对比见表1。

表1 采样头优化前后性能对比Table 1 Performance comparison of sampling head before and after optimization

分析表1可得,对机械采样机采样头结构形式及其输送设备进行优化后,机械采样机的输送效率降低了4%,而设备的采样效率提升了25%。

结合上述对采样装置采样头结构优化的经验,初略掌握了采样装置采样头在设计时需综合考虑的因素。因此,针对煤质检验机械采样机设计时需着重考虑其在采煤过程中的卡煤现象所导致的下行缓慢和抖动问题。在多次试验的基础上,就煤质检验机械采样机而言将原采样装置改进为垂直螺旋输送装置后,不仅解决了原机械采样机下行缓慢和抖动的问题,还在一定程度上具有较为理想的节能效果[4]。

2 机械采样机弃料回送装置的分析

机械采样机的另一个关键分析为弃料的回送装置。弃料回送装置的性能是直接决定机械采样机自动化水平的关键。传统机械采样机往往忽略对弃料回送装置的设计,而弃料回送装置的功能常依靠作业人员完成,大大降低了机械采样机的可靠性和自动化程度。因此,为提升机械采样机的自动化水平和可靠性需为机械采样机加装弃料回送装置。

目前,先进机械采样机的弃料回送装置位于机械采样机的控制室,且弃料回送装置后端为样品的制作装置和样品的收集装置当机械采样机的样品制作装置的弃料排放至原采样单元中,最终进入弃料回送装置中。弃料回送装置的核心为螺旋输送装置,其通过液压马达的驱动实现对弃料的传送。但是,当前机械采样机对应弃料回送装置的效率较低,从而导致整机的效率低下。

2.1 弃料回送装置现状分析

经实践表明,应用于机械采样机中的弃料回送装置的输送效率较低,无法与机械采样机采样装置采样头输送装置的传送效率相比。为此,项目展开分析得出造成弃料回送装置输送效率低的主要原因为:螺旋输送机的倾角较大和弃料量较小。具体分析如下:随着螺旋角的增大驱动效率呈现先减小后增大的变化趋势,且当螺旋角为45°时对应的驱动效率最小;但是针对螺旋倾角大的问题只能通过减小其倾角值完成优化,但是鉴于实际应用中空间限制的问题,实际操作中减小螺旋倾斜角很难实现。对于螺旋输送装置而言,其本身就是能耗较大的输送方式,当弃料量较少时在螺旋输送装置中无法形成输送量饱和时的物料群,导致装置中的内部作用力无法形成反作用力,从而导致其能源利用率较差。

综上所述,应对螺旋输送方式进行改造以确保其适用于机械采样机,保证其在弃料量很小的情况下也可实时对弃料装置进行控制,从而达到提高弃料的输送效率和能源的利用。

2.2 弃料回送装置的改进

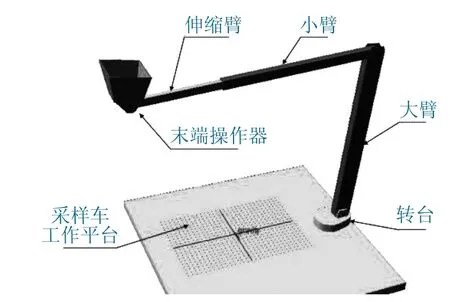

为提升机械采样机的自动化、机械化和智能化水平,需对原弃料回送装置的布局及结构进行改进。根据机械采样机的空间布局,对弃料回送装置的方案进行确定[5]。综合分析,针对当前机械采样机的独特性采用折叠式的弃料回送方式,其对应的结构模型如图1所示。

图1 折叠式弃料回送结构Fig.1 Folding waste recycling structure

由图1所示,针对煤质检验的需求,为其设定折臂式弃料机械手,该机械手末端操作器为机械采样机的完成弃料和集料任务的主要装置,末端操作器主要由弃料仓、集料箱和推送机。其中,为方便集料将弃料仓设计为漏斗状,且上端的开口较大。具体工作方式为:末端操作器的上方为弃料的入料口,下方为弃料的卸料口。为减轻弃料回送装置的重量,将其伸缩臂设计为空心装置。且集料箱和伸缩臂之间采用柔性关键的连接方式,且集料箱和伸缩臂之间的转动设有一定的角度余量,以保证弃料回送装置转动角度的余量。

3 机械采样机在煤质检验中的应用分析

机械采样机在煤质检验中的精度不仅与设备本身的特性相关,还与机械采样机的工艺系统和机械性能相关。本节将着重对保证煤质检验精度的工艺系统和机械性能进行阐述。

3.1 机械采样机工艺系统保证

在实际采样选煤过程中由于浮选精煤的出料不均匀,且对皮带机上煤量的控制效果不佳。而且,浮选精煤中含有20%水分,容易粘附于机械采样机上,从而降低样品的采样的代表性。为解决上述问题可适当调整继电器的控制时间,间接增加采样频率;与此同时,派专人对粘附于采样机上的样品进行铲除,保证机械采样机所获取的采样量。

3.2 机械采样机机械性能的控制

(1)当入仓精煤皮带处于空载运行状态时,要求机械采样机铲运至最低点时在保证不损坏皮带的前提下确保刚与皮带表面相接触;当入仓精煤皮带处于带载状态运行时,皮带在样品重力作用下导致皮带与机械采样机铲运点之间存在一定的间隙,仍不会影响皮带机的稳定运行。

(2)机械采样机偏心轮的质量需在入仓精煤皮带机负载最终的情况下确定。实际上,由于入仓精煤皮带机负载样品的厚度不均匀,以最大负载确定的偏心轮会将样品抛至很高。因此,需适当增加接样溜煤槽端口处的高度,避免样品被溅出。

(3)保证机械采样机采样铲最为合理。因为,当采样铲过大时由于阻力过大会影响整机的正常运行;当采样铲过小时还会影响所采集样品的代表性,尤其是无法采集到粒度小于13 mm的煤炭。

(4)在实际采样过程中,由于工厂现场的电磁波会对控制采样机的继电器造成干扰,从而影响正常的采样操作。因此,需对继电器采取相应的电磁屏蔽措施,一般以在线缆外侧包裹金属线实现电磁屏蔽功能。

(5)机械采样机的安装高度应保证其不会对入仓精煤皮带机上所负载的样品造成干扰;与此同时,要求机械采样机与入仓精煤皮带机相垂直,保证采样铲可垂直采集皮带上方的煤流。要求采样机的电机传动系统与其控制的传动轮保持控制在同一个平面内,避免后期出现脱链的事故。

4 结 论

煤质检验为保证煤炭质量的主要环节,当前煤质检验以机械采样机为主,且在未来机械采样机将朝着自动化和智能化的方向发展,继而提升了煤质检验的精度和效率。本文着重对机械采样机在煤质检验中的应用研究,并对当前机械采样机中采样头和弃料回送装置所存在的问题进行改进设计。

(1)鉴于机械采样机采样头下行至一定深度后下行困难且传送效率低的问题,对采样头的结构及输送装置进行优化,使二者相互匹配。

(2)采用折叠式弃料回送装置解决传统弃料回送装置传输效率低的问题。