板框压滤机自动化排料系统技术改造

万宝成

(山西省晋神能源有限公司 沙坪洗煤厂,山西 沂州 036500)

1 概 况

沙坪洗煤厂自2013年开始采用板框压滤机进行煤泥的回收处理,实践证明,该设备具有过滤强度高、压滤效果好及适应性强等优点。洗煤厂自投入使用板框压滤机后,煤泥处理系统实现了煤水分离、环保及闭路循环,但存在一些比较突出的问题。板框压滤机通过设定时限及煤泥所受挤压力进行排料,当煤泥成分及稠度不同时,操作人员不能准确判断煤泥中水分含量,造成煤泥压滤效果差、效率低;当煤泥中水分含量较高时,需循环进行压滤,造成费工费时,也降低了车间的质量标准化水平,形成一定的安全隐患。针对这些问题,沙坪洗煤厂对板框压滤机煤泥处理系统进行了自动化设计,应用基于电磁感应及重力平衡原理的排水感应装置,成功实现了通过控制煤泥水分含量进行自动排料的目的。

2 现状及问题

压滤车间现有511、512及513号板框压滤机3台。操作人员通过工控屏设置参数及监测排料流程,基于PLC程序进行入料、压榨、风干及排料等作业。板框压滤机运行期间,受药剂量不同及煤质等工序影响,煤泥出现稀稠不一,通过在工控屏上设定挤压时限不能准确判断煤泥受挤压后的水分含量。通常会利用流量计对滤液水量进行计量,通过水量大小确定设备是否需要停料及掌握煤泥的干湿程度,但流量计存在最小检测盲区,造成操作人员无法准备判断水量。当煤泥过干时,设备的磨损程度加大,排料速度慢;当煤泥过稀时,压滤机需反复进行压滤,增加了煤泥运输费用。

3 压滤机自动化排料系统设计

3.1 排料系统构造及工作原理

板框压滤机排料系统由受料仓、滤板(含格栅、滤布及橡胶隔膜)、滤液管、滤液水槽及回流管路组成。滤板一侧安装橡胶隔膜,一侧安装格栅,在格栅上固定滤布。受料仓、滤板、格栅及滤布共同形成滤液腔。橡胶隔膜、滤液板、格栅及滤布共同形成滤液室,煤泥通过滤液腔、滤液室之后,通过滤液管汇集到滤液水槽,最后通过管道统一回流到主洗系统。

3.2 自动化排料系统设计

3.2.1 排水感应装置设计

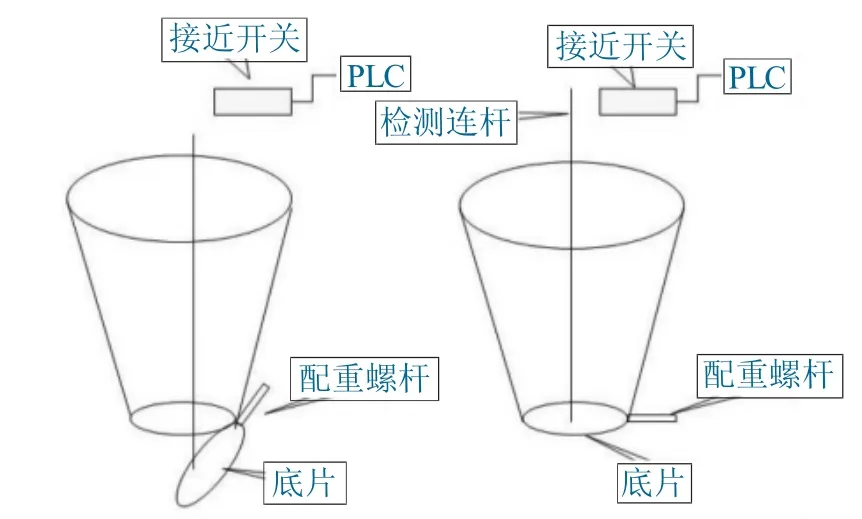

针对流量计存在检测盲区、无法准确判断水量的问题,结合排料系统构造,确定通过控制排水管流水量实现自动化排料的设计思路,即通过流水量判断煤泥的干湿程度,决定是否排料。结合现场实际,研究应用了基于电磁感应及重力平衡原理的排水感应装置。该装置由排水仓、接近开关、检测连杆、配重螺杆及底片组成,安装于下水口处,利用水的重力控制底片升降用于推动连杆完成进料和排料工作。排水感应装置如图1所示。

图1 排水感应装置Fig.1 Drainage induction device

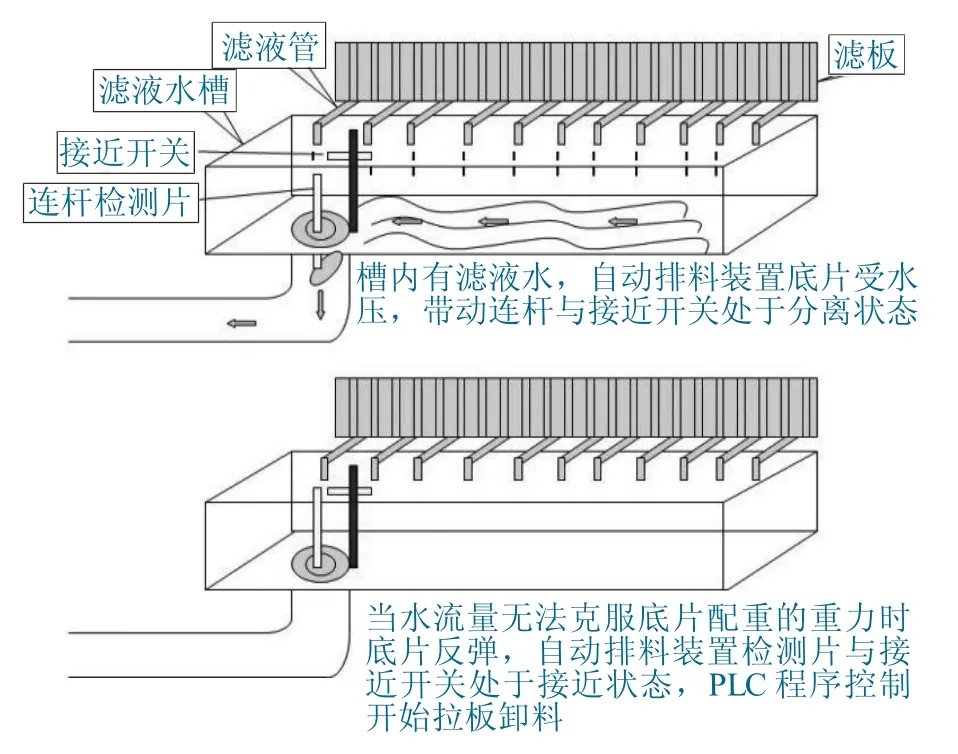

当滤液水槽内存在滤液水时,且滤液水重力大于底片重力时,则底片打开并带动检测连杆与接近开关分离,滤液水流入排水管,直至滤液水重力小于或等于底片重力时,则底片回弹,带动检测连杆与接近开关接近,接近开关电磁传感器接到信号后,通过PLC控制,进行拉板卸料,之后进料,循环重复进行,实现压板排料的自动化控制。自动化排料原理如图2所示。

图2 自动化排料原理Fig.2 Automatic discharge principle

3.2.2 控制系统

排水感应装置控制系统由接近开关、连杆机构、时间继电器、固定角钢及中间继电器组成。以513号板框压滤机为例,当板压压紧后,即PLC通过输入模块显示压紧上限1.IN7地址点输入时,启动513号煤泥入料泵,此时PLC输出模块2.OUT0地址点输出KA16吸合,即通过中间继电器连通进料阀。在KA16设置一对开点,取24 V直流电源为外加安置的中间继电器KA1线圈供电,同理在KA1上取一对开点用220 V交流电为时间继电器线圈供电,此时KA16吸合开点导通,KA1吸合开点导通,时间继电器开始延时,取24VDC直流电为接近开关供电。通过设置合理的延时时间,保证接近开关得电处于待接收状态,使压滤水流入排水管,随不断循环压滤,水量不足以克服底片重力时,检测连杆与接近开关接近,接近开关将信号传至PLC显示输入模块进料结束地址点2.IN11输入,513号煤泥入料泵停止运行,KA16、KA1与时间继电器线圈同时失电,排料系统进入压榨、风干、拉板及排料等工序。

4 应用效果

沙坪洗煤厂压滤机自动化排料系统自投入运行以来,通过控制排水管流水量实现了自动化排料及减人提效的目的,过滤效果显著,同时能快速对故障进行识别,每年可节省人工费、维护费及运输费等21.4万元。

(1)实现流量计检测无盲区。

(2)过滤效果显著。日循环数由15升至20个,日处理煤泥由30 t提高至41 t,渣含量从20%降低至2%~5%。

(3)减少岗位工投入。全天可以减少岗位工3人,每人工资按4 000元,每月可以节省=3×0.4=1.2万元,全年节省劳务费=1.2×12=14.4万元。

(4)减少板框压滤机维护费用及煤泥运输费。每年减少大修板框压滤机2台,节约维修费用4万元,减少运输费3万元。

5 结 论

(1)沙坪洗煤厂结合压滤车间压滤机构造,研究应用了基于电磁感应及重力平衡原理的排水感应装置,成功实现通过控制煤泥水分含量实现自动化排料的目的。自动化控制系统过滤效果显著,提高了煤泥的处理效率,同时能快速对故障进行识别,系统实现安全高效运行。

(2)自动化排料系统投入运行后,实现压滤车间无人值守,降低设备的维护费用及煤泥运输费,每年共计节约21.4万元,经济效益显著。

(3)自动排水装置制作简单、安装方便,自动化排料系统适用范围广泛,为类似条件下洗煤厂改造压滤机提供了借鉴,具有推广应用价值。