CRH6型动车组轮对轴箱前盖螺栓拧紧方法研究

舒同太

(智沪铁路设备有限公司,201812,上海∥高级工程师)

0 引言

2020年6月20日,南宁铁路局集团公司南宁动车所在对某组动车组进行一级修作业时,发现00 车2位轴箱前盖电线支架用手可轻微晃动,但检查安装螺栓防松标记未错位;使用160 N·m的扭矩(为目标紧固力矩200 N·m的 80%)对全列28颗轴箱前盖电线支架安装螺栓(螺栓规格为M20 mm×105 mm)校核发现,均存在转动10°~30°的扭矩衰减情况。对此,中国国家铁路集团有限公司机辆部立即通报全路停用了电动伺服智能扭矩扳手。为充分了解CRH6型动车组(以下简称“CRH6型车”)轮对轴箱前盖螺栓组装使用电动伺服智能扭矩扳手拧紧的可靠性,2020年8月1日至8月31日组织抽查复核了金山铁路运用的CRH6型车2组轮对轴箱部件的组装螺栓扭矩衰减情况。扭矩复核使用数显式手动咔哒扳手,复核扭矩的合格标准为目标扭矩值的80%。结果发现,CRH6型2组车复核的768颗轮对轴箱部件螺栓中有264颗螺栓防松标识错位,占复核螺栓总数的34.38%。涉及复核的所有车组,均为轴箱前盖螺栓。目标扭矩为120 N·m,其中带电线支架的前盖螺栓松动比例较大。

为解决这一问题,本文以金山铁路CRH6型车的轮对轴箱前盖螺栓(带电线支架和不带电线支架)为研究对象,通过研究使用电动伺服智能扭矩扳手对CRH6型车轴箱前盖螺栓实施拧紧作业,分析不同工况拧紧作业后螺栓扭矩衰减的差异,以及拧紧速度、复拧工序和停顿间隔等方面因素对螺栓扭矩衰减的影响;明确CRH6型车轴箱前盖螺栓拧紧方法标准,以及其它不同规格螺栓及安装位置拧紧方法,以确保动车组检修投入运用后轮对轴箱部件紧固螺栓的可靠性,消除动车组运用中轮对轴箱部件螺栓扭矩衰减的安全隐患。

1 研究对象

1.1 研究车型及部件类型

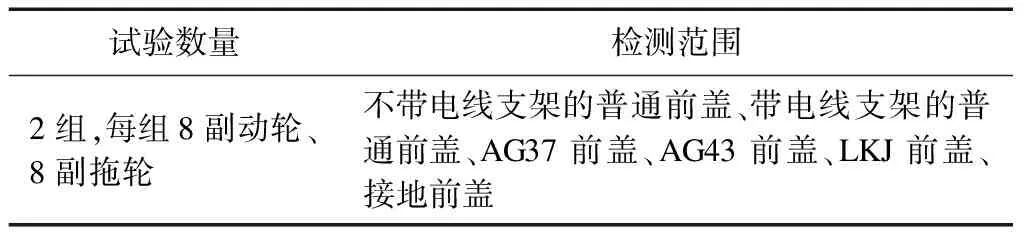

选择检修投入运用后发生扭矩衰减的CRH6型轴箱前盖螺栓组装,其检测范围见表1。

表1 CRH6型车轴箱前盖检测范围

1.2 CRH6型车轴箱前盖螺栓安装环境

CRH6型车轴箱前盖螺栓规格有M16 mm×55 mm和M16 mm×105 mm两种,其目标扭矩均为120 N·m,强度等级均为10.9,螺栓材质为碳钢,连接方式为盲孔,连接头形式为六角头,连接件材质为铝合金或铝合金与铸铁组合,垫片形式为平垫+弹垫,部件接触面为油漆面,螺栓头支撑面为加工面,辅料为Molykote1000。

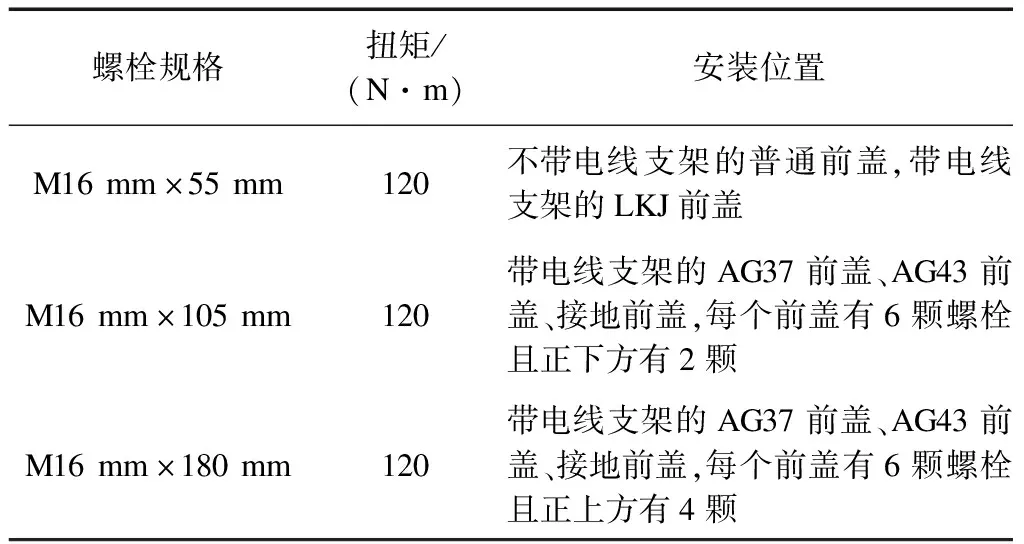

1.3 CRH6型车轴箱前盖螺栓规格和安装扭矩

根据CRH6型车的轮对轴箱前盖螺栓扭矩衰减程度进行分阶段测试研究,并将研究范围按螺栓规格、安装螺栓位置和扭矩进行归类,见表2。

表2 CRH6型车轴箱前盖螺栓的规格、扭矩和安装位置

2 工具选择及合格标准

2.1 工具选择

2.1.1 拧紧工具

对拧紧工具进行安装精度检测,并计算其误差百分比,从而选择符合条件的电动伺服智能扭矩扳手及手动拧紧工具。测试方法为使用两种工具分别在测试工装上对每个目标扭矩拧紧20次,记录其作业扭矩及误差百分比,从中选择误差百分比不超过±6%的工具作为测试工具。

2.1.2 校核工具

为避免检测过程中因扭矩过大而造成螺栓或工具损坏,特采用数显式手动咔哒扳手进行校核。

2.2 拧紧方法及合格标准

2.2.1 螺栓拧紧作业顺序

使用扭矩扳手拧紧螺栓的基本步骤如下:

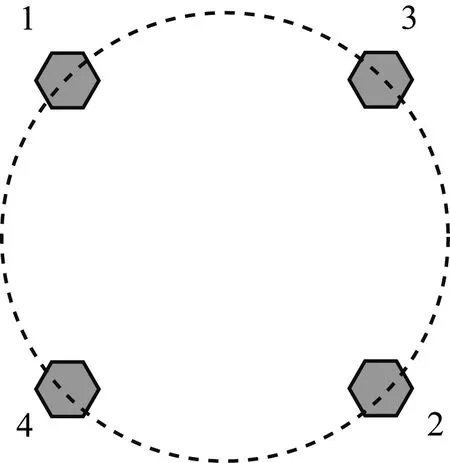

1)对角预紧。将待装配件定位后,手动将螺栓旋入2圈,检查有无螺纹错扣,然后使用手动棘轮扳手按对角顺序拧紧到贴合位置,对角拧紧顺序见图1。

2)对角拧紧。按对角拧紧方式和图1中的对角拧紧顺序进行拧紧。

3)对角复拧。按对角拧紧方式和图1中的对角拧紧顺序进行复拧。

图1 螺栓安装的对角拧紧顺序

2.2.2 作业合格标准

在使用扭矩扳手进行拧紧时,以目标扭矩值×(1±6%)为合格范围。

2.3 校核方法及合格标准

2.3.1 扭矩衰减校核方法

1)校核流程。在按规范要求安装完成后对螺栓做防松标记;静置一段时间后,使用数显式手动咔哒扳手按100%目标扭矩值(设定扳手扭矩比例i=100%)进行校核,观察防松标记是否错位。结合作业顺序,对所有螺栓均按此流程校核。

2)操作要求。在进行螺栓扭矩校核时,应按要求进行操作,保持扳手与螺栓方向垂直,并平稳施加扭矩;在接近目标扭矩时,需缓慢拧紧直至听到扳手发出声响。

3)记录要求。校核时应进行数据记录;校核后,对发现防松标识错位的拍照存档,并记录所属车组号及轴端号。

2.3.2 校核合格标准

在8副轮对上进行测试验证。若测试合格率达100%,则该拧紧方法的场内测试合格。

3 测试方法及设计思路

3.1 拧紧螺栓速度的影响[1]

选取不同规格螺栓进行拧紧,验证其拧紧速度对扭矩衰减的影响。分快速和慢速2种作业模式,拧紧螺栓后按照合格标准进行扭矩衰减检查和数据统计,验证其是否达到扭矩合格标准。对比试验设计如下:① 电动伺服智能扭矩扳手采用较高转速对角拧紧,各步之间无停顿;② 电动伺服智能扭矩扳手采用较低转速对角拧紧,各步之间无停顿。

快速模式:例如,第一步,设置0~25%目标扭矩值,转速为180 r/min;第二步,设置25%~100%目标扭矩值,转速为54 r/min。

慢速模式:例如,第一步,设置0~50%目标扭矩值,转速为20~60 r/min;第二步,设置50%~90%目标扭矩值,转速为5~10 r/min;第三步,设置90%~100%目标扭矩值,转速为1~2 r/min。

3.2 停顿间隔的影响

选取不同规格螺栓进行拧紧停顿间隔影响的验证,设置相同拧紧速度,分无停顿、有停顿两种作业模式,拧紧后按照合格标准进行扭矩衰减检查和数据统计,验证是否达到扭矩合格标准。对比试验设计如下:

1)采用多段拧紧法进行拧紧,各段之间无停顿。例如:第一步,设置0~50%目标扭矩值,转速为20~60 r/min;第二步,设置50%~90%目标扭矩值,转速为5~10 r/min;第三步,设置90%~100%目标扭矩值,转速为1~2 r/min。

2)采用多段拧紧法进行拧紧,各段之间增加200 ms停顿。例如:第一步,设置0~50%目标扭矩值,转速为20~60 r/min,该段结束后停顿200 ms;第二步,设置50%~90%目标扭矩值,转速为5~10 r/min,该段结束后停顿200 ms;第三步,设置90%~100%目标扭矩值,转速为1~2 r/min。

3.3 复拧的影响

选取不同规格螺栓进行拧紧复拧工序验证,设置相同拧紧速度,分无复拧、有复拧两种作业模式,拧紧后按照合格标准进行扭矩衰减检查和数据统计,验证是否达到扭矩合格标准。对比试验设计如下:

1)采用多段拧紧法进行拧紧,对角拧紧后结束作业。例如:第一步,设置0~50%目标扭矩值,转速为20~60 r/min;第二步,设置50%~90%目标扭矩值,转速为5~10 r/min;第三步,设置90%~100%目标扭矩值,转速为1~2 r/min。

2)采用多段拧紧法进行拧紧,对角拧紧后进行复拧作业。例如:第一步,设置0~50%目标扭矩值,转速为20~60 r/min;第二步,设置50%~90%目标扭矩值,转速为5~10 r/min;第三步,设置90%~100%目标扭矩值,转速为1~2 r/min。拧紧结束后,重新进行对角复拧。

4 CRH6型车的轮对轴箱前盖螺栓拧紧方法

对CRH6型车的轮对轴箱前盖螺栓制定个性化拧紧方法和作业方式:① 通过调整螺栓拧紧时的停顿间隔、速度等影响因素来优化拧紧方法,在螺栓拧紧至扭矩目标值并增加其保持时间;② 保留电动伺服智能扭矩扳手拧紧后的数显式手动咔哒扳手复拧工序。

综合考虑不同工况下的影响因素,通过调整螺栓拧紧的停顿间隔和速度等方式制定不同的拧紧方法(见表3),并验证其拧紧效果。

表3 CRH6型车的轮对轴箱前盖螺栓拧紧方法

5 拧紧方法的测试

根据设计方案,对电动伺服智能扭矩扳手拧紧的影响因素和CRH6型车的轮对轴箱前盖螺栓拧紧方法进行现场测试验证。本测试将普通前盖螺栓(不带电线支架,M16 mm×55 mm)定义为测试类型1,前盖正下方2颗螺栓(带电线支架,AG37前盖,AG43前盖,接地前盖,M16 mm×105 mm)定义为测试类型2,前盖正上方4颗螺栓(带电线支架,AG37前盖,AG43前盖,接地前盖,M16 mm×180 mm)定义为测试类型3。按照测试方法操作,用合格标准进行检测,并将测试数据进行汇总整理,以判定拧紧方法是否合格。需要注意的是扭矩检测应在前次拧紧停顿5 min后进行。

5.1 两步快速拧紧法的测试

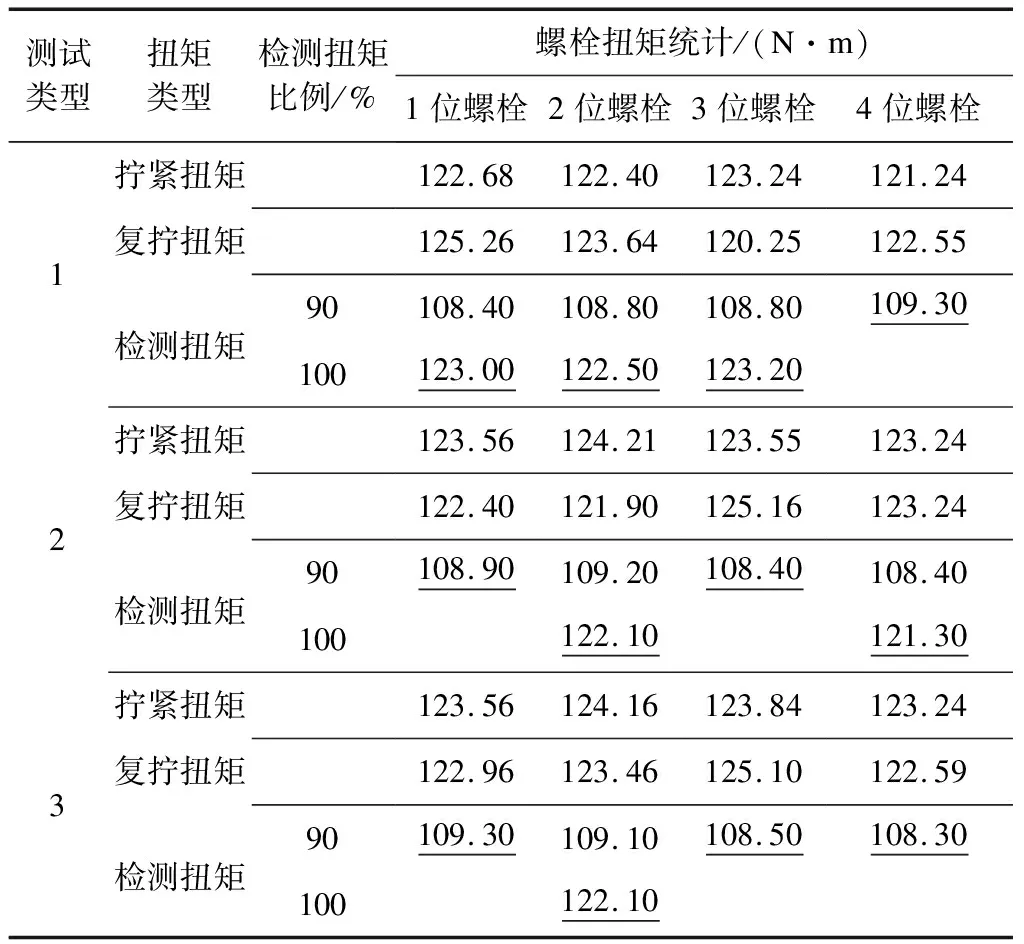

两步快速拧紧法可快速完成多颗螺栓作业,但拧紧后复核出多颗螺栓松动,防松标记错位明显。螺栓松动的扭矩均处于80%~90%的目标扭矩值之间,如表4所示。

表4 两步快速拧紧法前盖螺栓测试结果

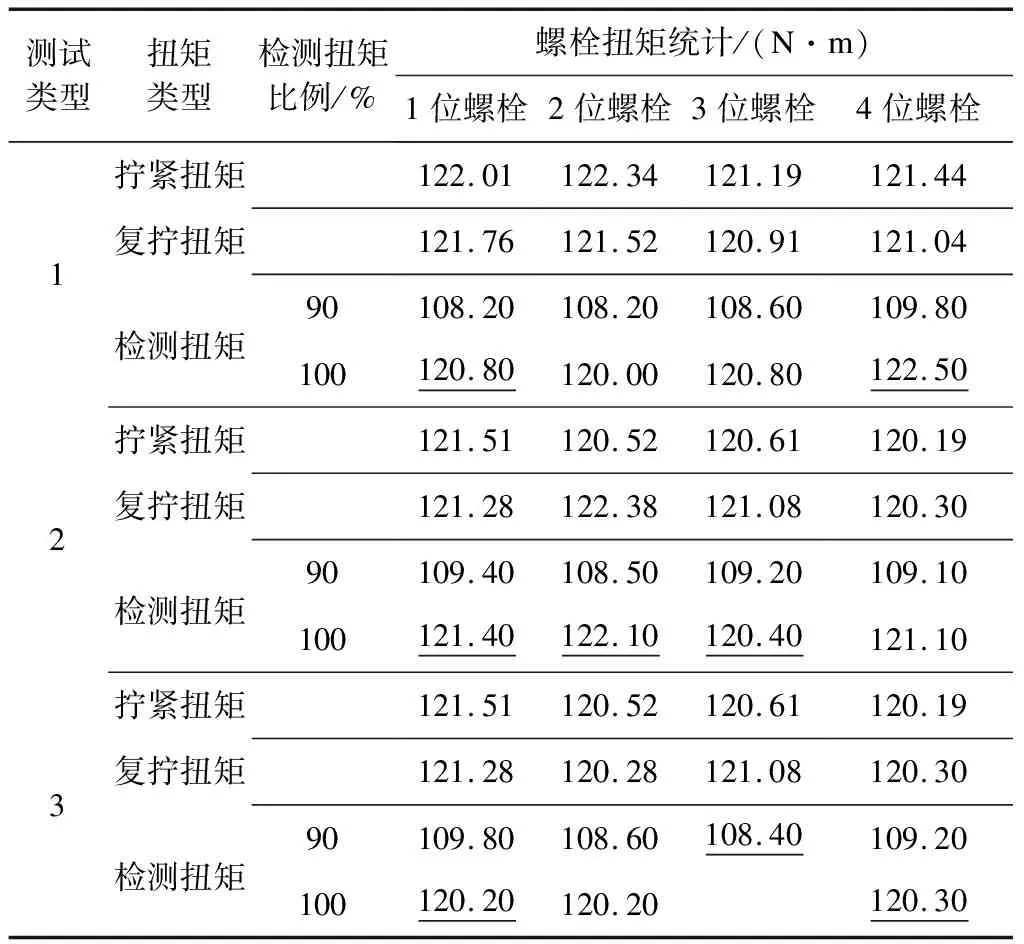

5.2 两步快速复拧法

两步快速复拧法增加了螺栓的复拧工序,部分螺栓在90%目标扭矩值检测时未出现松动情况,扭矩衰减有明显改善,如表5所示。

表5 两步快速复拧法前盖螺栓测试结果

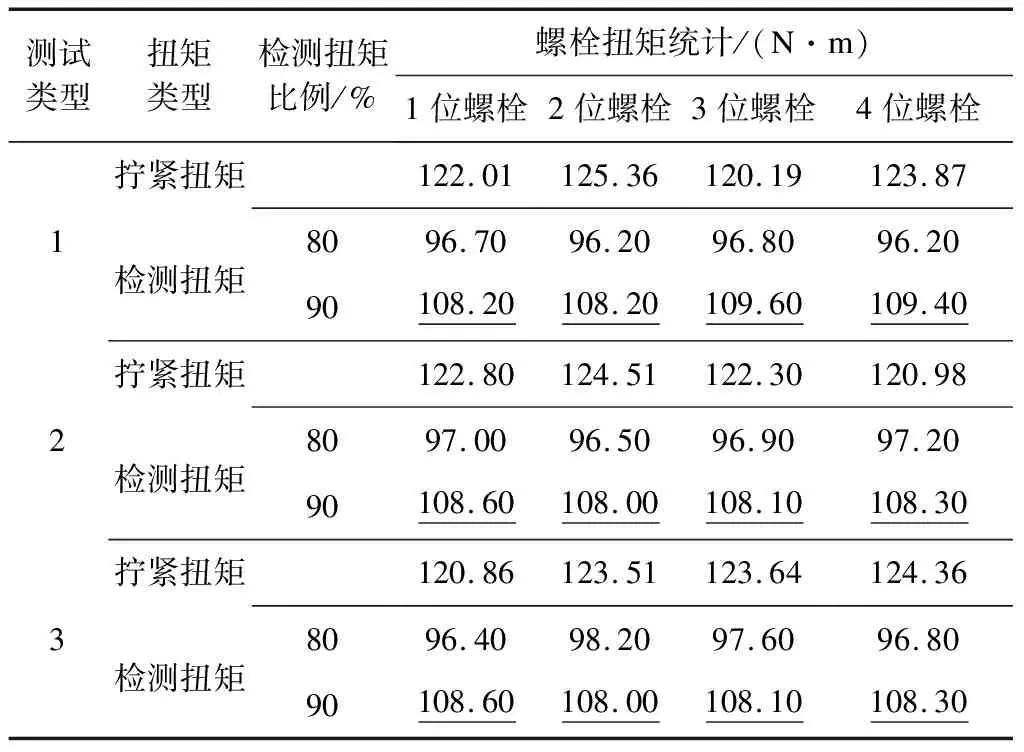

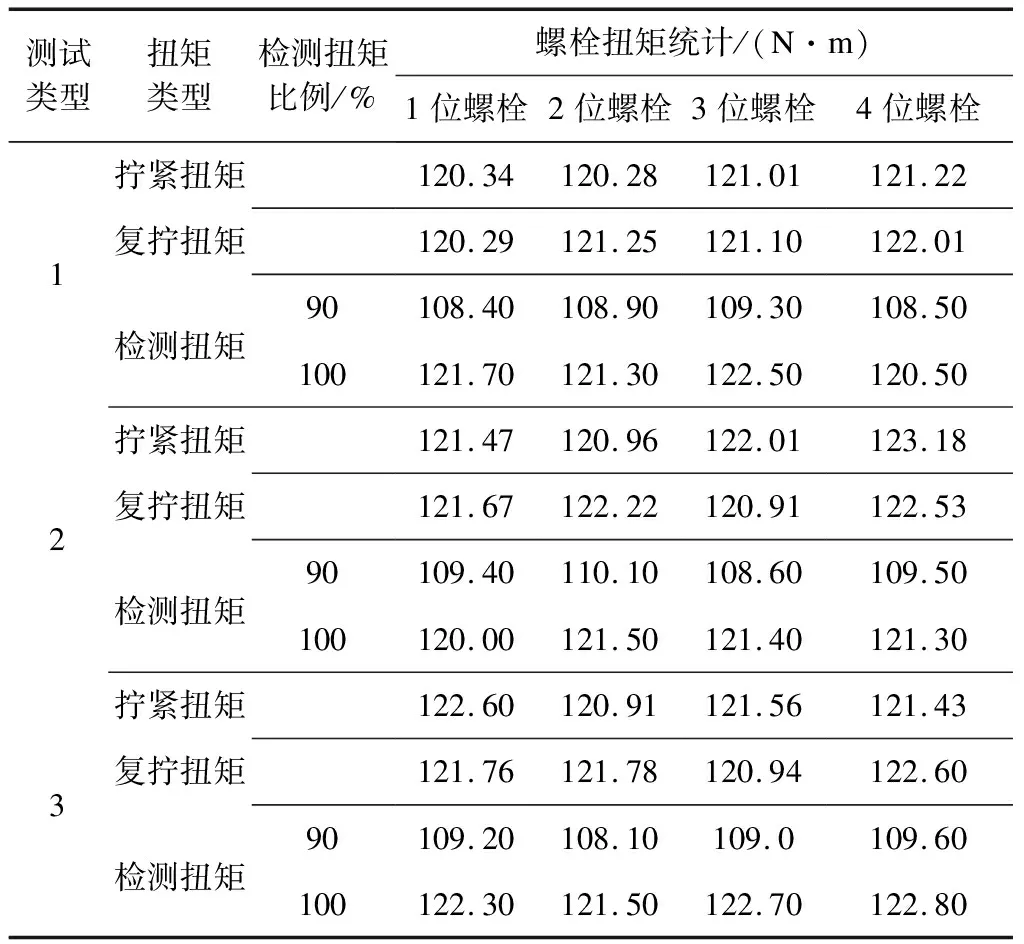

5.3 三步慢速复拧法

三步慢速拧紧法大幅降低螺栓拧紧速度,且增加了扭矩分段步骤设置,可在拧紧过程中增加螺栓转动的稳定性;增加步骤间的间隔时间和复拧,可以释放拧紧过程的弹性应变,经螺栓检测可知松动效果极大地减少了,如表6所示。

表6 三步慢速复拧法前盖螺栓测试结果

5.4 四步慢速停顿复拧法

该方法增加了扭矩分段步骤设置和停顿间隔次数,更大程度上释放了拧紧过程中的弹性应变,最终测试结果均达到合格标准。

轴箱前盖目标扭矩为120 N·m、螺栓规格为M16 mm×55 mm、M16 mm×105 mm和M16 mm×180 mm,均使用弹垫+平垫方式紧固安装;经测试验证,按规范要求安装完成后对螺栓做防松标记,静置一段时间后使用数显式手动咔哒扳手按100%目标扭矩进行检测,防松标记无错位。测试结果如表7所示。

表7 四步慢速停顿复拧法前盖螺栓测试结果

6 结语

经对CRH6车的动轮、拖轮各8副轮对进行实物测试,结果表明:电动伺服智能扭矩扳手拧紧速度对扭矩衰减有明显的影响,慢速拧紧效果较好[2];螺栓拧紧过程中的复拧工序和增加停顿间隔对扭矩衰减有明显的改进。

通过现场测试验证,电动伺服智能扭矩扳手使用“四步慢速停顿复拧法”,通过调整拧紧速度、增加停顿间隔和采用复拧工序,可有效解决螺栓扭矩衰减情况,能够保证CRH6型车的轮对轴箱前盖装配质量要求。

“四步慢速停顿复拧法”从2021年6月开始应用到各型动车组轮对轴箱螺栓组装过程中,使得轮对轴箱组装由原来的24副/d增加到32副/d,产能提高了33.3%;轮对轴箱组装人员由原来的40人减为32人,人工成本节约160万元/年。到目前为止动车组轮对轴箱组装螺栓运行安全可靠,未出现扭矩衰减的情况。