高压气体膨胀破岩技术在大雷山隧道车行横通道开挖应用

摘要 为了获取高压气体膨胀破岩方法在凝灰岩地质条件下的隧道破岩参数和效果。以杭绍台高速公路台州段大雷山隧道车行横通道为研究对象,开展了基于高压气体膨胀破岩的现场试验,并对破岩过程进行了振动监测。试验结果表明:在凝灰岩地质条件下,高压气体膨胀破岩方法在公路隧道施工中可获得很好的光面破岩效果,破岩过程振动小,实测在15 m处的最大振动速度为2.838 cm/s,该方法可用于解决特殊环境下近接施工钻爆法受限的破岩难题,可为类似的凝灰岩隧道工程非炸药爆破施工提供参考。

关键词 隧道工程;高压气体;破岩技术;开挖应用

中图分类号 U231.3 文献标识码 A 文章编号 2096-8949(2022)06-0117-03

引言

在隧道施工邻近重要结构或穿越特殊地质条件的区域时,由于爆破产生的振动可能会对邻近结构或环境产生影响,因此钻爆法在隧道近接工程施工中常受到限制。为了解决因钻爆法受限而产生的施工效率低、成本高等问题,非炸药爆破开挖技术逐渐应用于隧道开挖中。

各国学者针对硬岩隧道非爆破开挖开展了大量的研究,主要以机械法、静态膨胀剂法以及气体破岩为主,这些非爆破开挖法具有振动小、噪声低、环境污染少等优点[1]。但是,在硬岩中施工时,仍然存在破岩效率低、机械磨损或水电消耗大、成本高等不足,特别是强度超过50 MPa的硬岩开挖,破岩效率极低甚至无法实施[2]。近年来,一种基于高压气体膨胀破岩的方法被应用于城市地铁硬岩联络通道的开挖中,实现了岩石抗压强度在100 MPa以上的联络通道开挖[3-4]。该方法作为一种新的破岩技术在公路隧道中还未得到广泛应用,目前实际应用案例、工程经验及应用技术参数均较少,虽然取得了一定工程经验,但还需要进一步探索研究。

因此,该文基于高压气体膨胀破岩技术,依托杭绍台高速公路台州段大雷山隧道工程,开展了凝灰岩隧道高压气体膨胀破岩技术应用研究,通过在车行横通道的试验,验证了高压气体膨胀破岩效果,获得了破岩参数及振动影响,可为该技术在公路硬岩隧道的应用提供参考。

1 高压气体破岩技术

1.1 高压气体膨胀破岩原理及装置

高压气体膨胀破岩法原理是在封闭的条件下,膨胀管内的气化剂受到激发而瞬间产生大量气体,在燃烧释放的热量和注入的高压空气辅助作用下,高温高压气体如“气楔”作用于孔壁,促使岩石原生裂缝扩展,从而达到破岩效果。高压气体膨胀破岩技术的整套设备主要包括膨胀管、加压设备、触发设备和其他组装工具。

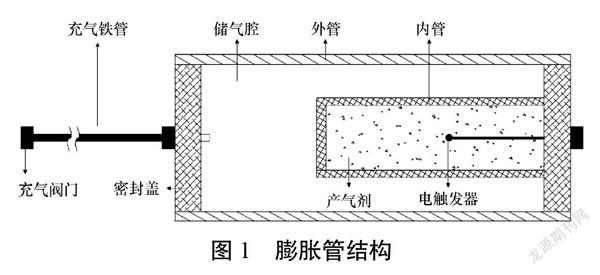

1.1.1 膨胀管

膨胀管是高压气体膨胀破岩技术的主要部分,主要由其内部的产气剂、储气体和产气剂的PVC管、充气铁管和电触发器组成。如图1所示。

图1中,产气剂是膨胀管破岩的有效部分,充气铁管用于连接气泵导气加压,电触发器用于触发产气剂。产气剂和储气腔由直径5 cm,管长40 cm,厚度2 mm的圆柱形PVC管制成,内管装500 g产气剂。下文上图所示结构统称为膨胀管。其参数:充气铁管长度150 cm,膨胀管长度40 cm,储存管外径5 cm,产气剂装药量500 g,膨胀管总质量0.8 kg。

1.1.2 加压设备

加压设备系统主要由小型高压气泵、连接软管及与充气铁管进行连接的接头组成。

1.1.3 触发设备

膨胀管内的产气剂的触发需要借助便携的电激发器,通过输入大电流触发膨胀管内置的电触发器,电触发器触发产气剂开始发生反应。

1.2 高压气体膨胀破岩作业流程

高压气體膨胀破岩法中的膨胀管与炸药不同,膨胀管内产气剂反应速度和释放的能量均远小于岩石乳化炸药。膨胀管触发后产生的冲击波和应力波能量所占比例较小,不能像炸药爆破破岩一样,利用炸药爆炸产生的巨大冲击波和应力波直接将岩石震碎抛出以达到开挖目的。

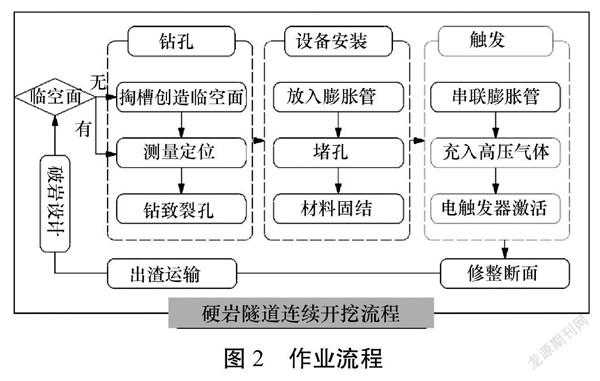

根据前期采用膨胀管进行的破岩试验经验,高压气体破岩技术较适用于具有临空面的施工条件,因此采用该方法破岩,首先需要确定临空面。其作业流程如图2所示。

由图2可知,根据围岩条件进行破岩设计,首先判断是否存在临空面,若掌子面具备破岩临空面,则可在既有临空面周边布置破岩孔,进行循环破岩;若不存在临空面就先进行掏槽破岩创造临空面和补偿空间。然后测量定位,钻致裂孔,放入膨胀管,并用一种速凝、密度和强度高的堵孔压浆料将膨胀管密实地固结在炮孔内。破岩孔孔距和最小抵抗线根据岩石强度进行参数调整。

最后,充气铁管连接膨胀管和高压气泵,往储气腔内注入2.5 MPa空气。充气完成后,将多个膨胀管用导线串联。采用电触发器激活,实施破岩。破岩后,采用机械修整断面,出渣循环作业。在初次破岩掏槽后,后续工作在掏槽周边根据围岩条件布置破岩孔。

2 现场试验

杭绍台高速公路台州段大雷山隧道车行横通道净宽6.8 m,净高7.1 m。围岩为中风化凝灰岩,节理裂隙较发育。

2.1 试验方案

该次试验主要目的是对高压气体膨胀破岩技术在硬岩凝灰岩隧道中的破岩效果进行探讨,为了增加与钻爆法光面爆破效果的对比,在同一掌子面内进行气体膨胀破岩和钻爆法对比试验。掏槽孔和一侧的周边炮孔装填炸药,按照原爆破施工方案进行爆破;另一侧的周边孔根据膨胀管破岩机理及隧道围岩特点,设计几组孔网参数进行高压气体光面破岩试验。

破岩试验分两阶段进行,先起爆炸药爆破一部分岩石,为膨胀管爆破创造临空面,出渣后再进行高压气体光面破岩试验,并与同一掌子面的炸药光面破岩效果进行对比,以论证高压气体光面破岩试验的可行性。爆破后,则存在一部分预留破岩层用于高压气体破岩。

根据围岩条件,设计3种高压气体光面破岩试验方案,3种方案的布置如下:

方案1:沿掌子面右侧轮廓线采用装有直径70 mm钻头的凿岩机,垂直于掌子打4个直径70 mm、孔深1.5 m的水平致裂孔,相邻致裂孔的间距为0.4 m,抵抗线0.5 m,在每个致裂孔中放置1根膨胀管。

方案2:沿掌子面右侧轮廓线采用装有直径70 mm钻头的凿岩机,从上至下垂直于掌子打4个直径70 mm、孔深1.5 m的水平致裂孔,相邻致裂孔的间距为0.45 m,在每个致裂孔中放置1根膨胀管。

方案3:沿掌子面右侧轮廓线采用装有直径70 mm钻头的凿岩机,垂直于掌子打4个直径70 mm、孔深1.5 m的水平致裂孔,相邻致裂孔孔距为0.5 m,在每个致裂孔中放置1根膨胀管。

2.2 试验流程

该次试验由于在破岩前已有较好的临空面,根据图2的作业流程,主要从钻孔、设备安装、触发3部分进行。

(1)破岩前,根据布置的炮孔和试验方案孔网参数要求钻致裂孔。然后,在每个致裂孔内各装入一根组装完成的膨胀管,采用一种速凝、密度和强度高的堵孔压浆料将膨胀管密实的固结在裂孔内,并用木棒填满捣实,经过40 min至1 h凝固时间,使堵孔材料硬化固结达到一定强度(一般达到20 MPa以上),确保堵孔材料有足够的强度以防止膨胀管触发时漏气和冲孔。

(2)膨胀管安装完成后,做好安全防护措施,撤离无关人员,设立安全警戒线。然后将膨胀管进行串联,导线另一端接到电触发器的总导线上。使用高压气泵通过充气铁管向各膨胀管内充入2.5 MPa的高压气体。

(3)疏散全部人员,爆破员在安全距离外启动电激发器。

(4)确定无哑炮后,5 min后进入爆破现场,用测量工具测量裂纹、残孔。

2.3 试验结果及分析

膨胀管触发后,观察掌子面情况,清渣后对破岩效果进行总结分析。采用方案1的破岩区域岩石完全崩落,成型规整,留下明显的半孔痕迹,炮孔利用率接近百分之百,爆后围岩几乎不产生爆破裂纹。两致裂孔之间连线方向受到较大的高压气体膨胀作用,产气剂瞬间释放的气体促使岩石裂纹扩展,沿两孔之间连线处产生劈裂作用,使两孔连线上的裂纹全部贯通。由于自由面方向所受到的夹制力较小,高压气体将破碎的岩石从岩体中剥落,形成完整的光面效果。

方案2和方案3的膨胀管触发后,破岩区域未见明显半孔痕,揭露后的岩体中有大量裂缝,各致裂孔连线方向的裂缝较为明显。致裂孔间的岩石由于受到高压气体的膨胀作用,岩石完全裂开并掉落。

试验表明采用方案2、3在凝灰岩条件下进行破岩,虽然取得了一定的致裂破岩效果,但较方案1的光面效果较差,存在一定的欠挖,分析原因,主要有以下两部分:

(1)由于这部分区域的致裂孔位于方案1破岩区域上部,在使用气腿式钻机打孔时,打孔条件受限,打孔方向有一定的向上倾斜,导致致裂孔底部的抵抗线过大,底部受到岩石的夹制作用更大。高压膨胀气体对致裂孔底部的岩石仅起到了致裂的作用,未能将其完全崩落,后期需要借助机械法对该断面进行修整。

(2)由于该区域较高,在对致裂孔进行封堵时,作业条件不如方案1的破岩区域,导致部分致裂孔封堵不密实,存在一定的冲孔漏气现象,影响破岩效果。

综合以上试验结果,可总结该次破岩试验的参数:孔径70 mm,孔深1.4 m,间距0.4 m,抵抗线0.5 m,管径50 mm,单管药量0.5 kg。

由此可知,在致裂孔间距在0.4 m,抵抗线0.5 m,孔深1.4 m的条件下,采用高压气体膨胀破岩法在凝灰岩地质条件下可取得较好的光面破岩效果。

2.4 振动监测结果

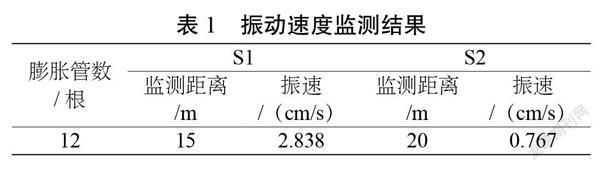

对高压气体膨胀法破岩过程监测到的振动速度峰值及振动波形进行分析,得到不同距离的振动的监测结果,见表1。

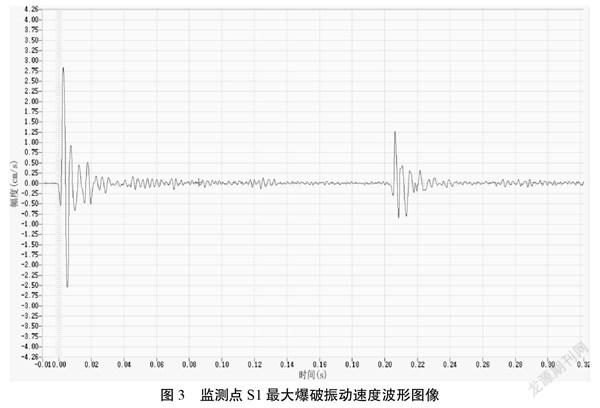

现场监测到的爆破振动速度波形图像,如图3所示。

由以上结果可知,在硬岩隧道采用高压气体膨胀破岩开挖引起的振动较小,隧道内监测点S1测得振速最大为2.838 cm/s,主频为181.82 Hz。监测距离15 m,远小于《爆破安全规程》中对于交通隧道不超过15~20 cm/s的振动速度限值规定。

3 结论

该文以杭绍台高速公路大雷山隧道凝灰岩地质条件下的车行横通道破岩为例,采用一种新型高压气体膨胀破岩方法,对其破岩参数、破岩效果以及振动响应进行了分析,研究结果表明:

(1)高压气体膨胀破岩方法可用于解决特殊环境下不允许使用炸药爆破破岩的工程难题。

(2)在凝灰巖地质条件下,在孔间距0.4 m、最小抵抗线0.5 m的致裂孔布置下,可获得很好的光面破岩效果。

(3)隧道内监测得到距破岩区15 m处的最大振动速度为2.838 cm/s,表明高压气体膨胀破岩对复杂环境近接工程施工具有独特优势,其高效的连续破岩能力、微振动、无飞石、无冲击波破坏的效应,可为特殊条件下的凝灰岩隧道工程非炸药爆破施工提供借鉴和参考。

参考文献

[1]刘敦文, 邱丰恺, 贾昊然, 等. 地铁联络通道高压气体膨胀法开挖施工安全评价[J]. 安全与环境学报, 2019(5): 1511-1517.

[2]张文俊. 水介质换能爆破在大盘山隧道施工中的应用[J]. 建筑科技, 2020(2): 18-21.

[3]刘敦文, 张兆令, 褚夫蛟, 等. 城市小断面硬岩隧道高压气体膨胀法掏槽破岩试验[J]. 爆破, 2019(3): 104-111.

[4]彭怀德, 刘敦文, 褚夫蛟, 等. 硬岩隧道高压气体膨胀破岩开挖试验[J]. 岩土力学, 2018(1): 242-248.

收稿日期:2022-01-24

作者简介:袁国柱(1983—),男,本科,工程师,研究方向:道路桥梁。