汽车底盘结构件设计方法探讨

冷鸿彬 罗森侨

摘 要:汽车底盘是汽车除发动机、变速器之外最重要的组成部分,底盘悬架结构件主要包括控制臂、前副车架、后扭梁、后副车架等支撑车身、连接车轮的零件。汽车悬架能够过滤和缓冲来自地面的冲击,其结构决定了汽车的驾驶性和舒适性,是汽车维持平稳行驶的关键部分。由于汽车悬架具有承受和传递载荷的作用,所以在进行结构件设计时应选择合理的形状和材料,使结构件具有足够强度和耐久疲劳特性,从而保证整车的可靠性。本文对底盘结构件进行了简单的介绍,并对底盘悬架的设计方法进行了探讨。

关键词:双曲柄滑块机构 平行六边形机构 可变形机构

1 前言

随着经济的增长和汽车技术的不断发展,人们对汽车也有越来越多的要求,除了要求有好的操控性外,还希望汽车有好的舒适性以及高的安全性,这就对汽车底盘结构件设计提出了更高的要求。底盘结构件除了需要有最基本的结构强度用于承受和传递载荷之外,还需要考虑动力学特性、整车的NVH(噪声与震动)特性、车辆的碰撞特性等性能。

同时随着计算机技术的发展,计算机三维建模技术(CAD)和计算机仿真优化技术(CAE)等在底盘结构件设计中的应用也越来越深入,通过CAE仿真技术的应用,能够极大的缩短研发流程,减少研发时长,进一步降低研发成本[1-2]。

2 底盘结构件介绍

2.1 副车架

副车架这一名词主要是相对全车架而来的,对于轿车而言由于汽车轻量化的要求以及高强度钢板的应用,现代的乘用车以及部分中、小型商用车多采用承载式车身从而取消了全车架,用前、后独立的车架取代全车架(采用扭转梁后悬的车辆没有后副车架)。根据安装位置的不同副车架大体上可以分为前、后副车架两大类。

前副车架安装在车身前下部,用于连接车身与车辆导向机构(控制臂),同时还提供了转向机、横向稳定杆以及发动机支撑的安装位置。其中全框式架位于底盘前部,参与碰撞吸能,直接影響汽车的碰撞性能,如图1(a)。半框式车架位于全框式车架后部,主要起支撑和连接作用,如图1(b),整体安装图如图1(c)所示。

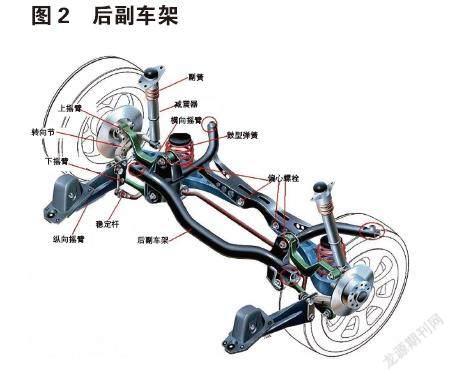

后副车架安装在车身底盘后部,用于连接车轮和车身,能够带来很好的悬挂连接刚度,增加车辆的操控性能,还能够隔绝路面震动,带来很好的舒适性,后副车架连接情况如图2所示。

2.2 控制臂

控制臂是悬架的重要组成部分,属于悬架的导向机构,主要用于控制轮胎在跳动过程中车轮定位角(车轮姿态)的变化,所以控制臂必须要有足够的结构强度和足够的刚度用于抵御车轮受到载荷而引起的车轮定位角的变化。控制臂一端与车轮相连,一端与副车架相连,如图3所示。

2.3 扭转梁后桥

扭转梁后桥是一种比较常用的半独立悬架,是连接车架与车轮且保证汽车行驶安全的重要部件,其舒适性及操稳性相比于独立悬架都有所下降,但由于其具有结构简单、占用空间小、可靠性及耐用性好、成本低等优势,因而在许多小型汽车和紧凑型汽车后悬上仍有广泛的应用。其连接示意图如图4所示。

3 有限元仿真分析及数模优化[3]

有限元分析是指利用数学近似的方法对真实物理系统进行模拟,利用简单而又相互作用的元素,就可以用有限数量的未知量去逼近无限未知量的真实系统,它将求解域看成是由许多称为有限元的小的互连子域组成,对每一单元假定一个合适的近似解,然后推导求解这个域总的满足条件,从而得到问题的解。有限元分析通常分为前处理(网格划分、定义边界条件)、计算(由解算器完成)以及后处理(仿真分析结果的处理)。

3.1 仿真分析结果[4]

CAE分析的输出结果因分析对象不同而不同。一般来讲CAE分析的输出结果主要包括三大类,分别是数值(如刚度、最大应力值)、曲线(如屈曲分析输出载荷—位移曲线、动刚度分析输出刚度—频率曲线等)以及云图(如应力云图、变性能云图、振型图等),以下将分别介绍。

3.1.1 数值

数值结果是CAE仿真分析中最基本的结果,其主要是用来判断零件是否满足技术指标的一种快速,直观的方法。包括静载工况下的最大应力;疲劳工况下的零件疲劳寿命;极限工况下的最大塑性变形和永久残余变形;零件发生屈曲的最大输入载荷;各个硬点的刚度;零件的各阶固有频率等。数值结果只能用于判断零件的设计是否满足指标要求,不能用于指导零件的设计优化。

3.1.2 曲线

对于某些无法直接输出数值的仿真计算,其输出结果为曲线。在底盘结构件各种分析中通常用到的曲线有用于屈曲分析的载荷—位移曲线以及用于动刚度分析的刚度—频率曲线。图5为载荷-位移曲线。

图5是某后上横臂的计算位移—载荷曲线,图中的横坐标是零件加载点的位移,纵坐标是加载点输入的载荷。通过曲线我们可以看出当零件输入的载荷达到某一临界值之后,随着位移的增加载荷不再加大,此时零件发生屈曲,也就意味着在这一载荷水平作用下零件的变形会不断增大,失去稳定性。

3.1.3 云图

无论是数值结果还是曲线结果都是用来判断零件是否合格,对指导产品的设计优化没有太大作用,对于仿真分析及设计优化具有指导意义的主要还是云图,在CAE仿真分析中云图可以用来表示零件上应力、应变、应变能的分布情况,通常云图包括应力云图、应变能图、振型图、变形图等。图6所示为应力云图。

图6是某副车架的应力分布云图,通过云图我们可以找出零件的应力集中区域,同时可以通过设置门槛值使得大于规定应力的区域全部以特点颜色显示从而帮助设计人员迅速查找应力集中区域。

由于疲劳强度、最大塑性变形等指标的计算往往需要较长的时间,所以通过计算这些工况下的应力分布可以快速地帮助设计人员解决应力集中问题从而提高零件的疲劳强度和极限强度,此外通过改善应力集中还能有效地提高零件的屈曲性能。

3.2 数模优化[5]

当初版数模设计完成后,应当由CAE人员进行分析计算,判断数模各项性能参数是否满足设计要求。通过数值和曲线可以直接判断出是否达到要求,如果不满足要求,应根据云图情况,对数模整体或局部调整。调整后的数模再进行CAE仿真计算,如此循环,直到设计数模各项指标达到要求。

4 结论

本文在介绍底盘结构件类型的基础上,重点阐述了结构件设计中用到的有限元分析及优化方法,对底盘结构件的设计有一定的借鉴意义。

参考文献:

[1]胡桂川,刘敬花.基于CAE分析的机械结构优化设计[J].机械设计与研究,2011,27(3):73-76.

[2]张娟.CAE技术在汽车设计中的应用[J].机械装备研发,2019,50(23).

[3]王永飞,吕淑艳.前支架铸件的CAE分析及设计改进[J].铸造技术,2019,4(17):397-399.

[4]李凯,吴书男.汽车CAE仿真流程在工程机械中的应用[J].应用科技,2020,13:187-188.

[5]张丙鑫,尹丽,杜慧君. CAE技术在汽车车架设计中的应用[J].汽车设计,2020,20:107-108.F534F009-8D43-49E6-A260-A2DB4F1AD9E2