全风向角下大型门式起重机风载荷响应分析

臧付连,程文明,杜 润,王玉璞

(1. 西南交通大学机械工程学院,四川 成都610031;2. 西南交通大学轨道交通运维技术与装备四川省重点实验室,四川 成都 610031)

1 引言

大型门式起重机在港口、近岸海域、铁路货场等场地具有广泛应用。随着工业生产规模的不断增大,起重机搬运任务逐渐向复杂化、重载化等方面发展,使得起重机变得高大、轻柔,对风载荷愈发敏感。

门式起重机作为一种具有特殊结构的高大金属结构,其主梁置于高处且具有较大迎风面积,故风载荷的估值将在很大程度上对起重机的设计产生影响[2]。《起重机设计规范》[3](GB/T3811-2008)(以下简称《规范》)将起重机所受风载定义为其迎风面上的静载荷,仅通过风力系数C和挡风折减系数η进行界定,忽略了不同风向对于起重机结构的影响和非迎风面上的风载荷,使起重机在设计过程中难以获得各表面的真实风载荷。计算机技术的不断发展下,计算机辅助设计(CAD)和计算机辅助制造(CAE)等技术逐步成为当代起重机结构设计的重要工具和手段[1]。

自然风场中,风向充满了不确定性,且空气会在结构表面发生附着、涡脱及再附等现象,在结构表面产生压力及粘性力作用,会使得不同风向下,结构表面的风载荷相差甚远[4,5]。针对不同风向下的风载荷分布及流场形式,目前国内外对于起重机主要研究有:现场实测、风洞试验、理论研究以及数值模拟。吴学阳等[6]采用谐波分析法模拟脉动风对门机影响,利用FEA方法分析门机在自然风场中的脉动特性并将其结果与《规范》中规定的静载荷进行对比得出结果。但该方法不能获得起重机周围流场信息以及起重机各表面风载荷分布数据。王芝斌等[7]运用风洞实验获得集装箱起重机在不同风向下的风载荷数据,并研究了特定风向角对于风载荷的影响,在此基础上,结合《规范》提出了风载荷修正系数。相对于谐波分析法,风洞试验虽然能得到准确的测点风压数据,但因测压点数量有限,会导致起重机周围的绕流方式描述不够清晰。此外风洞试验还具有成本高、运行周期过长、对模型的依赖性较高的缺陷。郭庆[8]等借助计算流体力学软件计算得到门座起重机在不同风速下、不同工况下风速场和风压场分布图,并与《规范》计算结果进行对比,验证了计算流体力学方法在大型门座起重机计算分析中的适用性。陈伟等[9]通过在不同风向下对塔式起重机进行数值模拟并与《规范》所得计算结果进行对比,获得了准确的起重机风速场与风压场分布图。这表明计算流体力学方法在获得模型表面精确的风压数值和流场特征等方面具有较大优势。

目前为止,对于门式起重机的风载荷计算多采用《规范》进行估算或采用谐波分析法模拟脉动风计算,不能获得不同风向下准确的风载荷数值,且未对非迎风面的风载荷进行计算。Fluent具有模拟复杂结构表面的风压分布及其周围的空间流场的瞬时变化、可重复性高等特点[10]。为此借助Fluent软件对门式起重机风载荷进行模拟计算,获得不同风向下起重机整机、非迎风面准确的风载荷数值和周围流场特征,为后续门式起重机设计提供有效参考。

2 门式起重机结构及风向角的确定

2.1 起重机结构

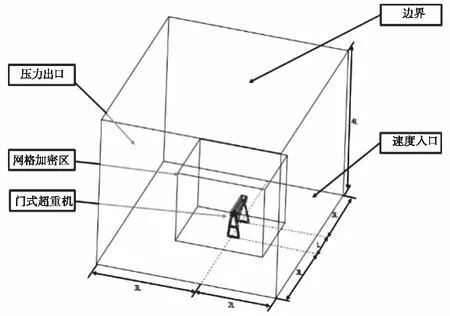

门式起重机主要由主梁、刚性支腿和柔性支腿组成(详见图1)。刚性支腿结构较为稳定,一般通过螺栓等方式与主梁进行刚性连接。柔性支腿结构较为细柔,一般通过铰接的方式连接于主梁。

图1 大型门式起重机结构示意图

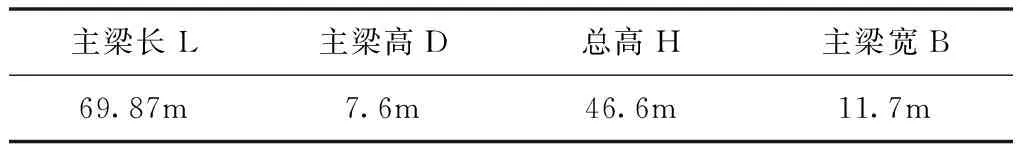

门式起重机主要承重结构为主梁,主梁一般为单梁或者双梁结构,且具有较大截面尺寸。主梁位于起重机顶部,其结构跨度可达100米以上,从整体结构考虑,门式起重机具有顶部质量集中特点。本文将以2000t门式起重机为研究实例,其结构如图1所示,特征尺寸参数参见表1:

表1 2000t门式起重机主要尺寸特征参数

2.2 风向角确定

门式起重机工作环境风向多变,且由于空气会在结构表面发生附着、涡脱及再附等现象,在结构表面产生压力及粘性力作用,这使得在不同风向下,某些结构表面的风载荷相差甚远。因此,需对多个风向下的模型进行流体力学模拟计算。鉴于2000t门式起重机为对称结构,故选择如图2所示方向为流体模型的速度入口,对应方向为压力出口,在门式起重机的俯视视角下,共选择7个方向作为来流方向。

图2 模型风向角示意图

根据《规范》中的规定,在风向角为0° 的情况下,门式起重机各结构进行迎风面积的计算结果参见表2:

表2 起重机各结构迎风面积

主梁迎风面积最大,占整体结构的60%以上,且主梁位于起重机顶端。风载荷同样具有顶部大,其余位置小的特点。随着起重机设计逐步向大型化发展,风载荷对于起重机的影响也会变大,因此,获得准确的风载荷分布可以为起重机设计提供重要依据。

3 仿真计算

3.1 流体数学模型

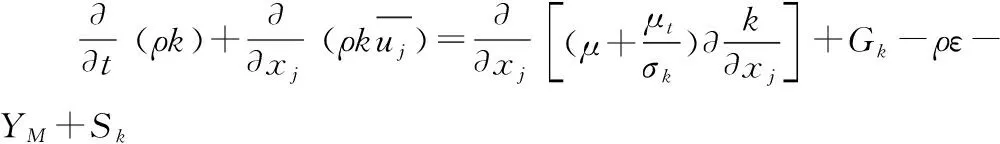

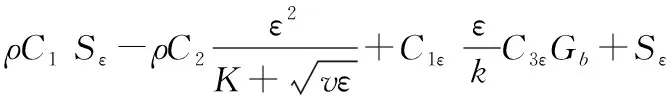

Navier-storks方程是求解流体绕流问题的基础,但因其具有高非线性特点,故很难得到真实解。在高雷诺数下进行外部绕流求解时,Shin[11]提出基于半理论半经验的Realizable k-ε模型表现出了很高的准确性。结合研究需要,本文选用的流体力学模型控制方程为双方程的Realizable k-ε模型

(1)

(2)

式中:ρ—空气密度;

u—速度;

p—压力;

μ—黏性系数;

υ—运动黏性系数。

其余参数取值及计算公式如下

表面风压系数定义为:

(3)

式中:pi—测点风压;

p∞—参考风压。

3.2 流场模型及边界条件

参考起重机外形,按照1:1比例建立2000t门式起重机,在起重机模型周围建造流场。流场尺寸、加密区范围及边界条件如图3所示。

图3 流场示意图及边界条件

流场内,起重机来流方向区域长度为2L(L为主梁的长度,此处作为起重机的特征长度),起重机左右方向区域长度为3L,尾流方向区域长度为3L,流场高度为4L。流场入口速度入口,速度为20m/s,来流湍流强度为5%,流场出口为压力出口,压力为0pa。流场上、下方及左、右方边界为无滑移边界,起重机周围建立网格加密区,最终生成的流场模型网格如图4所示。

图4 起重机计算流体力学模型网格

3.3 网格无关性检验

阻力系数Cd是一个无量纲量,常用于表示物体在流场中所受阻力的大小。阻力系数Cd只与流场内物体的外形和表面特征有关。

(4)

公式中:FDi—来流方向平均风载荷值

ρ—流场中介质密度(此处为空气密度:1.255kg/m3);

u—流体相对于物体的流速;

H—物体的特征高度;

D—物体的特征长度。

考虑到网格数量在计算流体力学模型中对结果影响较大,故在风向角为90° 时对多种网格数量下的计算流体力学模型结果进行比较,结果显示:在网格数量为1.0553×106时,网格质量较低,所得结果偏差较大,其它三种网格数量所得结果偏差较小,本文中的计算结果取自网格数量为2.8645×106的模型。不同网格数量下计算流体力学模型结果如表3所示。

表3 不同网格数量计算流体力学模型结果

4 结果与讨论

基于上述计算方法和模型,以不同风向角(-30° 、0° 、30° 等7个风向角)作为计算变量,得到不同来流方向下起重机阻力系数的变化特征;将起重机在不同风向下整体在来流方向的平均风载荷与《规范》计算结果进行对比。在此基础上,通过研究不同风向下起重机流场内流体的细节特征,来分析上述变化和现象出现的原因,揭示门式起重机的空气动力学特性,为门式起重机抗风设计提供参考。

4.1 阻力系数

根据式(4)所得不同风向下起重机整体结构和主要结构的阻力系数,如图5所示。由图可知,阻力系数关于0° 风向角大致对称。

柔性支腿对称风向角上的阻力系数仅存在细微差别,且在不同风向角下的阻力系数变化不大,说明相对起重机其它结构而言,柔性支腿对风向变化不敏感。刚性支腿在对称风角下阻力系数差别较大且在不同风向下阻力系数变化剧烈,因为刚性支腿在不同风向下迎风面形状变化较大,对风向变化敏感。主梁两侧具有差异明显的端梁结构,在-90° 和90° 风向角下,主梁阻力系数具有明显差异;在其余对称风角下,主梁阻力系数变化不大。门式起重机主梁跨度大,刚性支腿和柔性支腿互相影响较小,故起重机整体对称风角上的阻力系数相近。门式起重机的刚性支腿和柔性支腿差异较大,尤其是刚性支腿,在不同风向下,迎风面形状特征变化明显,是起重机整体结构在不同风向角下阻力系数变化的主要原因。

图5 阻力系数折线图

4.2 风载荷

《规范》中对在一般风力工作和在8级风中继续工作的起重机风载荷进行了规定,本文选用在一般风力下的起重机计算风载荷进行对比,如式(5)所示,式中各种参数《规范》有明确说明并给出了各结构的取值范围,2000t门式起重机各参数如表4所示。

Pw=C(1+η)pAsin2θ

(5)

式中:Pw—起重机正常工作情况下的风载荷;

C—风力系数;

η—挡风折减系数;

p—工作状态计算风压;

θ—风向与构件纵轴或构架表面的夹角。

表4 2000t门式起重机风载荷参数

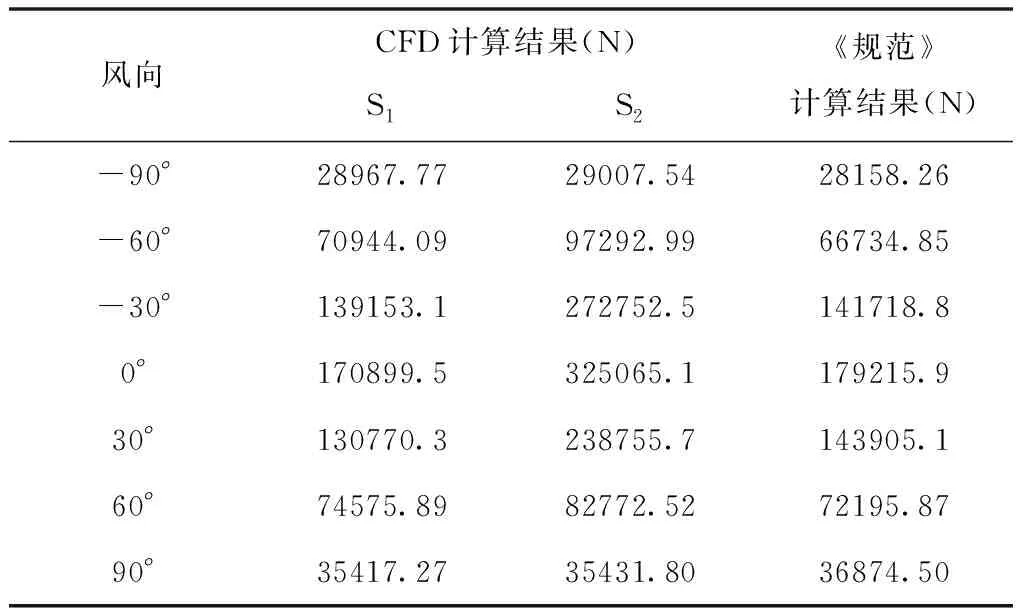

根据《规范》计算2000t门式起重机在不同风向角下沿风向的平均风载荷,并与计算流体力学模型的平均风载荷进行对比,结果如图6所示。

图6 不同风向下《规范》和仿真计算风载荷

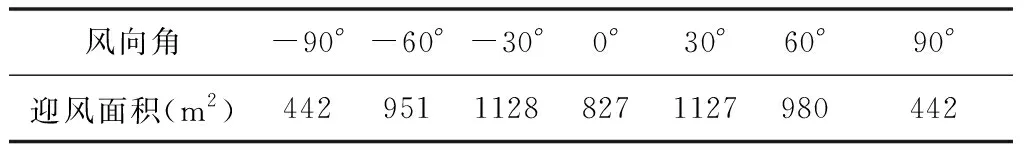

采用两种计算方法得到的不同风向角度下平均风载荷数值在大小和变化规律比较接近。在-60° 、0° 、60° 和90° 风向角下两种计算方法得到的平均风载荷非常相近;在-90° 风向角下,《规范》计算结果小于仿真计算结果,如图1所示,刚性支腿和柔性支腿两侧且主梁跨度大,故两支腿互相影响程度小,但在-90° 风向角下刚支腿被柔性支腿遮挡了部分面积,但《规范》未对其进行详细说明。2000t门式起重机在不同风向角下的迎风面积如表5所示,在-30° 和30° 风向角下,迎风面积达到最大值,但结合图5数据分析可知,由于其模拟阻力系数数值偏小,故真实风载荷并未达到最大值。从图5看出,在-30° 和30° 风向角下,模拟风载荷略小于估算风载荷,较大的迎风面积对于采用《规范》进行风载荷估算有一定影响。

表5 不同风向下门式起重机迎风面积

由图6可以看出,在风向角越靠近0° 时,风载荷越大,并在0° 风向角表现为对称的形式。采用《规范》在计算门式起重机的风载荷时,应着重考虑结构相互遮挡和结构迎风面的形状的影响。

4.3 门式起重机流场特征

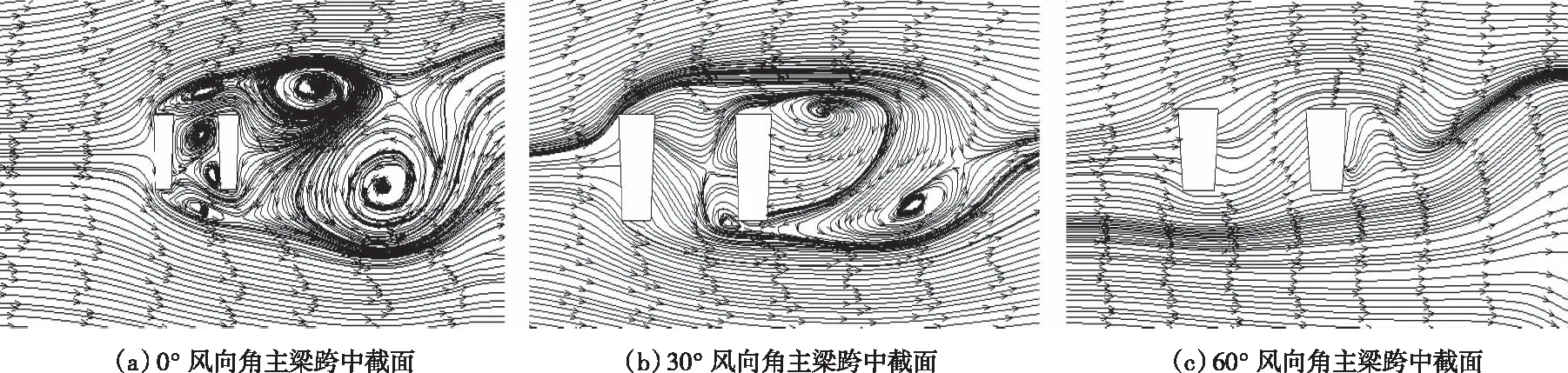

由图1可知,门式起重机由主梁、刚性支腿和柔性支腿组成,这三部分均为串列结构。在风场中,由于流体特性,串列结构易在背风面形成负压。本文将以主梁为例进行说明。

表6中S1为主梁在来流方向受的平均风载荷,S2为主梁各面在来流方向所受风载荷绝对值之和。由表中可以看出,《规范》计算结果与S1非常接近,在-90° 和90° 风向角下,《规范》计算结果S2接近,但在其余风向角S2的值都远远大于《规范》计算结果。

表6 2000t门式起重机主梁平均风载荷

如图7(a)所示,在0° 风向角下,来流在主梁迎风面腹板与上下翼缘板发生边界层分离,由于两主梁的间距很小,分离后的流体不会于后梁形成再附,而是会在后梁的背风面形成尾涡,此时后梁全部位于边界层分离形成的分离涡中。结合图8(a)可知,由于前梁结构会对后梁产生“屏蔽效应”[12],故除前梁的迎风面,其余面均表现为负压。图7(b)和图7(c)分别是主梁在30° 和60° 风向角下的主梁跨中截面,从图中可以看出来流在主梁迎风腹板和上下翼缘板处发生隔离后并未在后梁背风面形成尾涡,只有在30° 风向下在前梁和后梁中间形成了少量分离涡,会使两梁相对的表面产生负压,而在60° 风向下,由于风向的原因,前梁与后梁在来流方向上距离变长,来流发生分离后与后梁发生再附,并未形成分离涡。但结合图8(b)和图(c)可知,尽管未在后梁的背风面形成尾涡,但除前梁迎风面外,其余面也均表现为负压,但风载荷数值相对于0° 风向角下风载荷数值较小。

图7 不同风向下主梁跨中截面流线图

图8 不同风向下主梁跨中截面压力图

《规范》仅对起重机迎风面整体风载荷进行估算,并未对非迎风面的风载荷进行描述,这与结构在实际风场中所受风载荷有一定差异。

5 结论

本文以2000t门式起重机在不同风向下的流场特征为切入点,运用计算流体力学方法进行仿真计算,获得不同风向下起重机的阻力系数和周围流场特征,并基于所得风载荷与《规范》所得风载荷进行对比分析,得到以下结论:

1) 起重机整机和各结构阻力系数大致关于0° 风向角对称。其中,柔性支腿在不同风向下阻力系数变化较小;主梁和刚性支腿在不同风向下阻力系数变化较大。

2) CFD计算风载荷与《规范》计算风载荷结果存在差异。若采用《规范》方法计算起重机在不同风向下风载荷时,建议考虑结构表面特征和结构相互遮挡等因素带来的影响。

3) 起重机的串列结构会因“屏蔽效应”在非迎风面形成负压。当风向角越靠近0° 时,非迎风面形成负压的绝对值越大。