基于链状SemSn(2≤m+n≤4)小分子的硒硫碳复合正极材料的制备及其电化学性能

严奉乾 景鑫国 范廷云 朱禾生 刘 闪 刘晨旭 吴 熙 丁国彧 江伟伟 唐昌新 孙福根

(南昌大学光伏研究院,南昌 330031)

0 引 言

锂硫(Li⁃S)电池具有超高的理论能量密度(2 600 Wh·kg−1),为目前市面上锂离子电池能量密度的5~10倍[1⁃3],只要发挥其理论能量密度的20%~30%,就可以实现500~700 Wh·kg−1的目标。单质硫具有环境友好、无毒、储量丰富和价格便宜等优点[4]。因此,Li⁃S电池目前被认为是一种最有可能实现产业化应用的下一代高比能二次电池体系之一[5⁃6]。然而,以八元环形S8分子为正极的Li⁃S电池仍然存在2个主要的缺陷问题。首先,八元环形S8分子的充放电中间产物多硫化物(Li2Sn,n≥4)容易溶解到电解液中,并在硫正极和锂负极之间发生“穿梭”效应,导致活性物质流失和电池循环性能差。另外,单质S8和放电终产物Li2S是电子绝缘的,使得电池活性物质利用率低和可逆容量低等[7⁃9]。针对这些问题,传统的解决方法是将单质S8与导电载体材料(比如多孔碳、导电聚合物和金属氧化物/硫化物等)复合[10⁃13]。这些导电载体材料不仅可以提高硫正极的导电性,而且能够抑制多硫化物的穿梭,甚至能加快硫氧化还原反应的反应动力学过程,从而提高Li⁃S电池的电化学性能[14⁃16]。然而,仅仅围绕硫正极载体结构设计的方案并不能改变环形S8分子的内在特性,所以无法从根本上解决正极环形S8分子存在的缺陷及其导致的快速容量衰减的问题[17]。

与传统的八元环形S8分子不同,分子尺寸仅有0.5 nm的链状小硫分子S2~4在Li⁃S电池电化学反应过程中可以通过固态反应直接转换成固态的Li2S2和Li2S。S2~4小分子的放电过程从根本上避免了易溶的长链中间产物(Li2Sn,n≥4)的形成,因此可以更为有效地解决穿梭问题,有望获得优异的循环性能。然而,八元环形S8分子是热力学稳定的;链状S2~4小分子是热力学不稳定的。如何使硫以亚稳态S2~4小分子的形式存在,是该技术实现的关键。目前最常用的方法是将链状S2~4小分子限域在碳载体的超微孔中,通过空间限域作用抑制链状S2~4小分子生长形成更大尺寸的八元环形S8分子。Gao课题组[18]制备了平均孔径为0.70 nm的超微孔炭球来封装S2~4小分子,获得的正极材料在400 mA·g−1电流密度下循环500次后可逆比容量依然保持有650 mAh·g−1。随后,Guo课题组[19]还制得了具有高比容量和良好循环性能的碳纳米管@微孔碳/S2~4复合正极材料。这些结果表明:基于S2~4小分子的复合正极材料确实可以有效抑制活性物质的穿梭流失。然而,由于硫本身的电子/离子绝缘性,硫基正极材料依然存在电化学反应速率缓慢和倍率性能差等问题[20⁃22]。

除了小硫分子的构建,硫正极材料的硫属元素复合也可以从内在改性传统的Li⁃S电化学体系,是一种非常有前景的提高 Li⁃S 电池性能的方法[23⁃25]。与S属于同一元素主族的Se具有很高的电导率(Se:1×10−3S·m−1;S:5×10−28S·m−1)[26⁃29];相比于 S,Se具有更高的电化学利用率、更好的电化学活性和更快的电化学反应速率。Se可以很容易地引入到八元环形S8分子中,通过S—Se键的形成达到分子水平上的均匀复合。而且,Se可以加速电化学反应,并减缓多硫化物的溶解,从而提高Li⁃S电池性能。Qian课题组[30]将少量Se掺入八元环形S8分子中,显著提高了电极材料的电导率和电化学反应活性,从而有效地抑制了多硫化物的溶出,提高了倍率性能。我们课题组之前还发现:杂环SenS8−n正极材料并不是Li⁃S和Li⁃Se体系的简单混合,而是表现出独特的电化学行为[31]。在充放电循环过程中,杂环SenS8−n可以通过中间产物多硫硒化锂可逆转化,并具有较快的电化学反应动力学速率,从而更有效地抑制了穿梭效应。随后,人们也证实了其他各种类型的Se复合杂环SenS8−n分子可以极大提升环形S8正极材料的电化学性能。然而,关于如何利用固溶化学来改变链状S2~4小分子的电子结构,并进一步调控链状S2~4小分子的Li⁃S电化学行为,以获得更加优异的电化学性能,目前还未见相关文献报道。

我们拟将Se固溶复合到链状小硫分子S2~4中,通过超微孔碳(ultra micro⁃porous carbon,UMC)的空间限域效应,构建杂原子化的、链状的小硫分子SemSn(2≤m+n≤4),并用作 Li⁃S 电池正极材料。采用密度泛函理论(DFT)模拟计算及N2吸附−脱附和电化学测试等表征方法研究Se固溶复合对链状S2~4小分子的分子构型、电子特性和电化学性能的影响,为链状硫属小分子SemSn(2≤m+n≤4)在Li⁃S电池中的应用提供新的理论基础和实验依据。

1 实验部分

1.1 材料制备

UMC的制备:将聚偏二氟乙烯(PVDF,美国苏威公司)粉末置于管式炉中,在氩气(Ar,9.999 9%)氛围保护下,以10 ℃·min−1升温至800 ℃后保温2 h,自然冷却至室温,得到UMC。

UMC/SemSn(2≤m+n≤4)复合材料的制备:将商业化二硫化硒(SeS2,阿拉丁试剂有限公司)和UMC粉末均匀混合后置于玻璃管中,进行真空封口。将密封好的玻璃管放入马弗炉中,以5℃·min−1升温至400℃后保温10 h,自然冷却至室温,得到UMC/SemSn(2≤m+n≤4)复合材料。通过改变商业化SeS2和UMC的混合质量比(2∶8、4∶6和6∶4),制备了3种不同SemSn(2≤m+n≤4)含量的UMC/SemSn(2≤m+n≤4)复合材料,并分别标记为UMC/SemSn⁃20、UMC/SemSn⁃40和UMC/SemSn⁃60。

对照组UMC/S2~4复合材料的制备:将单质硫(S,国药集团化学试剂有限公司)和UMC粉末以不同质量比(2∶8、4∶6和6∶4)均匀混合后置于真空密封玻璃管中,采用相同的热处理方法,制备得到3种不同硫含量的UMC/S2~4复合材料,分别标记为UMC/S2~4⁃20、UMC/S2~4⁃40和UMC/S2~4⁃60。

1.2 模拟计算方法

材料模拟理论计算采用DMol3程序中色散校正的密度泛函理论(DFT⁃D)。用广义梯度近似(GGA)下的 Perdew⁃Burke⁃Ernzerhof(PBE)泛函模拟电子交换关联势。在结构优化时,能量收敛公差设置为1.0×10−5Ha,最大位移收敛公差设置为5.0×10−4nm,最大力收敛公差设置为0.02 Ha·nm−1。原子轨道由双数值质量基组和d轨道极化函数(DNP)表示。

1.3 材料表征

氮气吸附−脱附测试在比表面及孔径分析仪(Micromeritics Tristar 3020,美国)上进行。热重(TG)测试使用综合热分析仪(Netzsch STA 2500 Regulus,德国),测试条件:在氮气氛围下,从室温升温到800 ℃,升温速率为5 ℃·min−1。拉曼(Raman)光谱使用共聚焦拉曼显微镜(WITec Alpha 300R,德国)测试。X射线衍射(XRD)测试使用X射线衍射仪(Bruker D8,德国),其工作电压为40 kV,工作电流为40 mA,采用CuKα辐射,λ=0.154 06 nm,扫描范围2θ=10°~80°。采用扫描电子显微镜(SEM,Phenom LE,荷兰)观察样品微观形貌(电压为5 kV)和元素分布(电压为 15 kV)。

1.4 电化学性能测试

将活性物质、导电炭黑(Super⁃P)和黏结剂(La133)按8∶1∶1的质量比混合,以去离子水为溶剂,配成均匀的浆料后涂布于铝箔上,60℃真空干燥24 h后,辊压,冲切,得到直径为14 mm的正极片。UMC/SemSn⁃20、UMC/SemSn⁃40 和 UMC/SemSn⁃60 电极片中活性物质负载量分别约为0.7、1.2和1.8 mg·cm−2。以金属锂片为负极,1 mol·L−1的LiPF6/碳酸亚乙酯(EC)+碳酸二乙酯(DEC)(体积比为1∶1)为电解液,Celgard®2500为隔膜,在手套箱中组装成CR2025型的扣式半电池。半电池的恒流充放电循环测试在蓝电测试系统(LAND BT1⁃10,武汉)上进行。半电池的交流阻抗谱(EIS)测试在电化学工作站(Princeton Versa STAT3,美国)上进行,扫描频率为100 mHz~100 kHz。

2 结果与讨论

2.1 结构分析与形貌表征

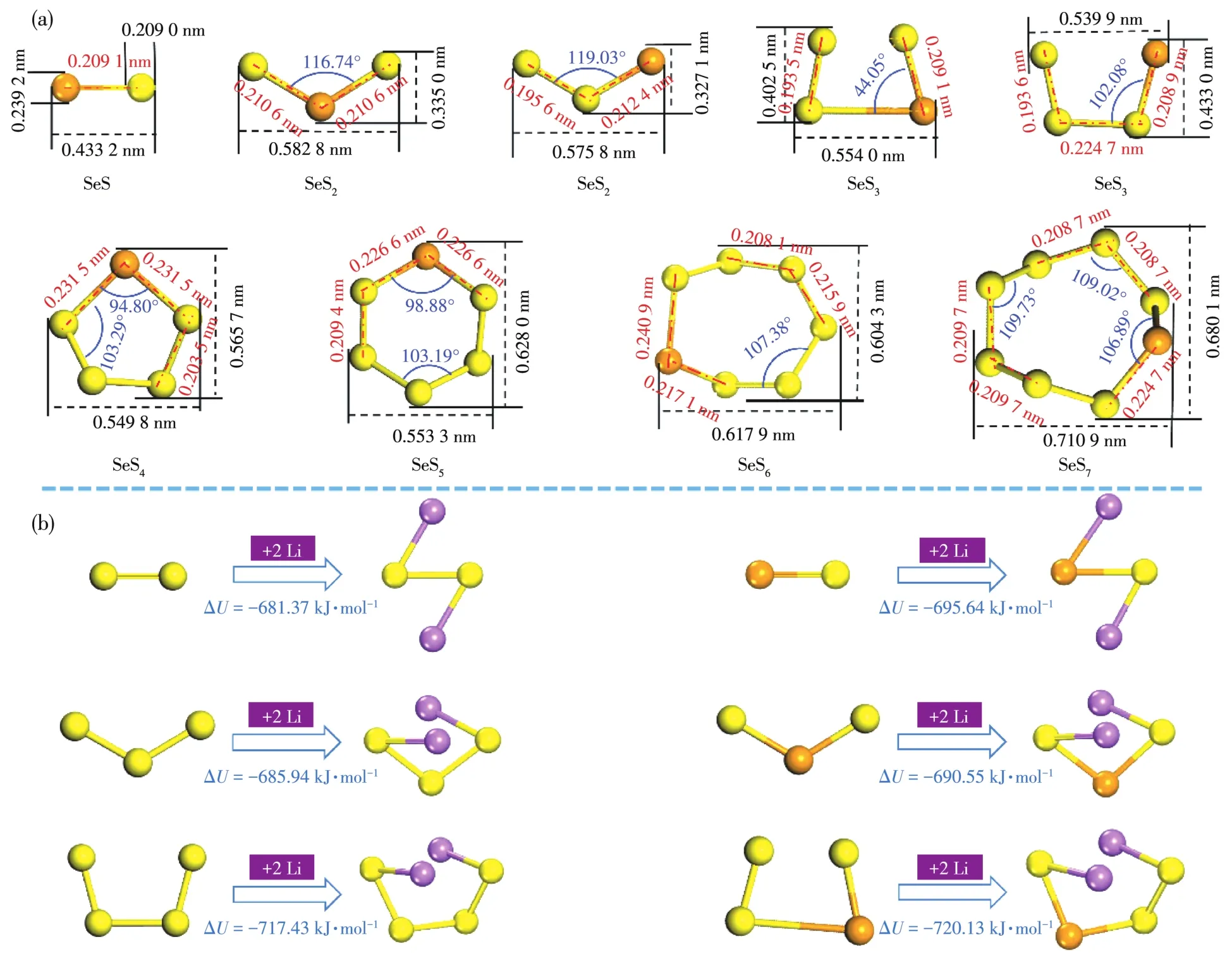

首先进行了DFT计算,从理论上研究Se固溶复合对链状S2~4小分子结构和电子特性的影响。如图1a和S1~S4(Supporting information)所示,Se固溶复合的SemSn(2≤m+n≤4)小分子依然可以保持链状稳定结构,分子尺寸小于0.50 nm;这与原始的链状S2~4小分子非常相似,主要是由于S和Se之间非常类似的化学性质。类似地,Se固溶复合的环形SemSn(5≤m+n≤8)大分子尺寸大于0.50 nm。因此,孔径为0.50 nm左右的超微孔碳,可以通过筛分作用,将环形SemSn(5≤m+n≤8)大分子阻挡在超微孔外面,而允许链状SemSn(2≤m+n≤4)小分子进入并限制在超微孔内部。而且,由于空间限域效应,这些在超微孔内的链状SemSn(2≤m+n≤4)小分子可以稳定存在,不会转换成环形SemSn(5≤m+n≤8)大分子。另外,计算得出的电子密度分布图表明,Se固溶复合后,链状SemSn(2≤m+n≤4)小分子的电子云重新分布,电子云倾向于从Se原子往S原子迁移(图S1~S4)。由于Se原子比S原子具有更高的p电子轨道和更低的电负性,Se固溶复合可以增加链状SemSn(2≤m+n≤4)小分子中S原子的电子态密度,从而提高其电导率。最后,还计算了链状 SemSn(2≤m+n≤4)小分子的锂化能(ΔU),如图 1b所示。链状SeS2小分子的ΔU为−690.55 kJ·mol−1,低于链状 S3小分子的 ΔU(−685.94 kJ·mol−1)。同样地,链状SeS3小分子的ΔU为−720.13 kJ·mol−1,也低于链状S3小分子的ΔU(−717.43 kJ·mol−1)。这些DFT结果表明,与链状 S2~4小分子相比,SemSn(2≤m+n≤4)小分子的锂化过程更容易,有望获得更加优异的电化学反应动力学和电化学性能。

图1 (a)SeSn(n=1~7)分子的构型图;(b)链状S2~4和SeSn(n=1~3)小分子的ΔU计算结果对比Fig.1 (a)Molecular structures of SeSn(n=1⁃7)molecules;(b)Comparison of the calculated ΔU of the chain−like small S2−4and SeSn(n=1⁃3)molecules

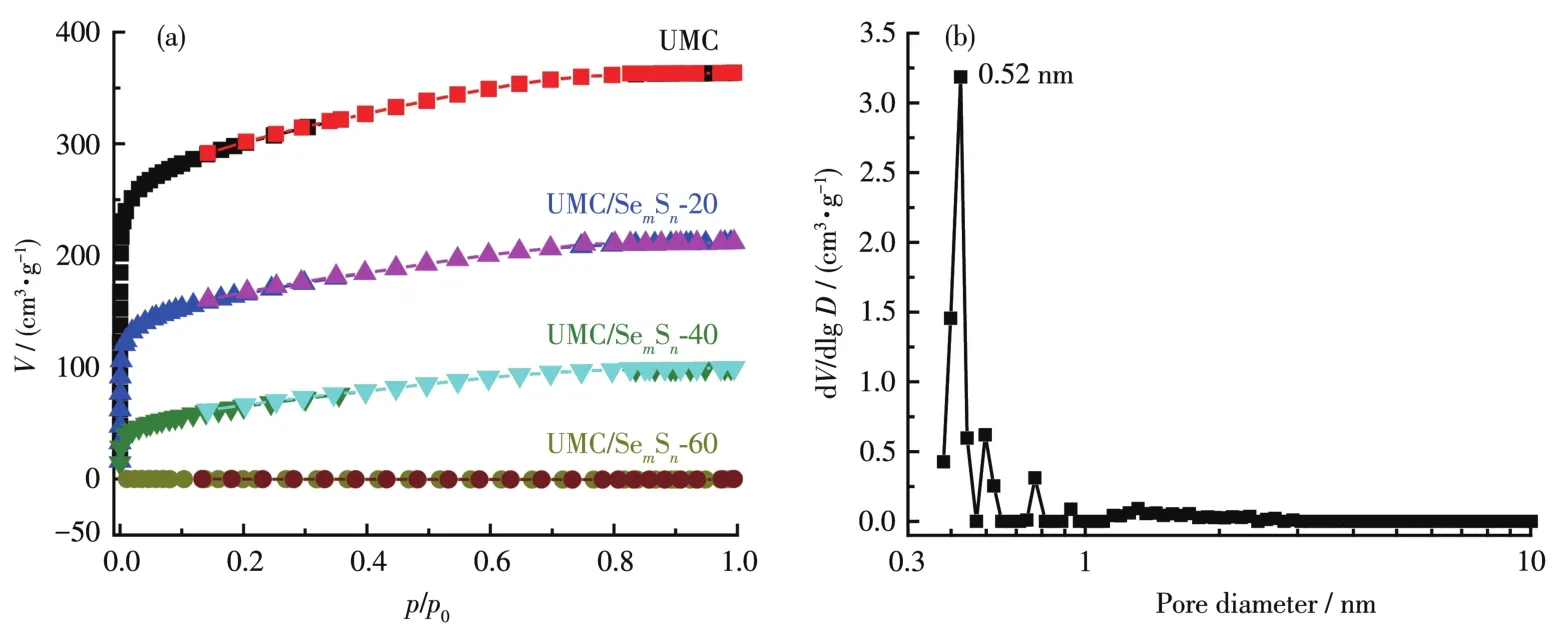

为了验证以上理论计算的结果和假设,我们用UMC来限域链状SemSn(2≤m+n≤4)小分子。首先,在惰性气氛下直接碳化PVDF,制备了UMC。如图2a所示,UMC表现出典型的Ⅰ型氮气吸附−脱附等温线。在较低的相对压力范围(p/p0<0.05)下,氮气吸附量急剧增加;在较高相对压力处的平台比较平坦,吸附与脱附曲线几乎重合,表明UMC为超微孔碳结构。通过 BET(Brunauer⁃Emmett⁃Teller)和 DFT方法计算得到UMC的BET比表面积为1 036 m2·g−1,孔容为 0.52 cm3·g−1,孔径大小集中在 0.52 nm(图2b)。根据以上的链状SemSn(2≤m+n≤4)小分子的分子尺寸计算结果可知,UMC的狭窄孔径分布可以将链状SemSn(2≤m+n≤4)小分子完全限域并且稳定在其微孔孔隙中。

通过热扩散的方法,将商业化SeS2热解成链状SemSn(2≤m+n≤4)小分子,并填充到UMC的微孔孔道中。通过改变商业化SeS2和UMC的质量比制备了3种不同SemSn(2≤m+n≤4)含量的UMC/SemSn(2≤m+n≤4)复合材料。图2a的氮气吸附−脱附等温线表明,UMC/SemSn⁃20和UMC/SemSn⁃40复合材料依然保持超微孔结构;UMC/SemSn⁃20和UMC/SemSn⁃40的BET比表面积分别为 556 和 106 m2·g−1;UMC/SemSn⁃20 和UMC/SemSn⁃40的孔容分别为0.32和0.19 cm3·g−1。随着SemSn(2≤m+n≤4)小分子填充量的增加,UMC/SemSn(2≤m+n≤4)复合材料的BET比表面积和孔容降低,表明SemSn(2≤m+n≤4)小分子填充到UMC的微孔孔道中。值得注意的是,UMC/SemSn⁃60的BET比表面积和孔容几乎为0,表明UMC孔道几乎完全被SemSn(2≤m+n≤4)小分子填充满。

图2 (a)UMC、UMC/SemSn⁃20、UMC/SemSn⁃40和UMC/SemSn⁃60样品的氮气吸附−脱附等温线;(b)UMC样品的孔径分布图Fig.2 (a)N2adsorption⁃desorption isotherms of UMC,UMC/SemSn⁃20,UMC/SemSn⁃40,and UMC/SemSn⁃60 samples;(b)Pore size distribution of UMC sample

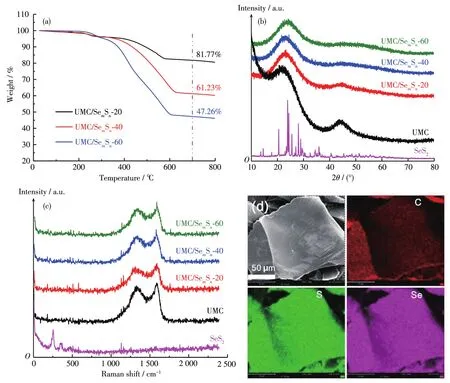

图 3a为 UMC/SemSn⁃20、UMC/SemSn⁃40 和 UMC/SemSn⁃60样品在氮气中的TG曲线。结果表明,在100~700 ℃的温度范围内,UMC/SemSn⁃20、UMC/SemSn⁃40和UMC/SemSn⁃60样品的重量损失分别为18.23%、38.77%和52.74%,表明样品中SemSn(2≤m+n≤4)的含量分别为18.23%、38.77%和52.74%。图3b为UMC、商业化 SeS2、UMC/SemSn⁃20、UMC/SemSn⁃40 和UMC/SemSn⁃60样品的XRD图。结果表明,原始UMC表现出非定型碳的特征峰,在约22°和44°处存在很宽的衍射峰;UMC/SemSn⁃20、UMC/SemSn⁃40 和 UMC/SemSn⁃60样品均表现出原始UMC的XRD特征峰,表明SemSn(2≤m+n≤4)小分子被完全限域在UMC微孔孔道中,从而未被XRD检测出来。图3c为UMC、商业化 SeS2、UMC/SemSn⁃20、UMC/SemSn⁃40 和 UMC/SemSn⁃60样品的Raman谱图。结果表明,原始UMC表现出非定型碳的Raman特征峰,在约1 324和1 587 cm−1处存在很宽的Raman峰,分别对应UMC的无序碳和石墨化碳结构;UMC/SemSn⁃20、UMC/SemSn⁃40和 UMC/SemSn⁃60样品均为原始 UMC 的Raman谱图,表明SemSn(2≤m+n≤4)小分子被完全限域在UMC微孔孔道中,从而未被Raman光谱检测出来。图S5为UMC/SemSn(2≤m+n≤4)样品的能量色散X射线(EDS)元素含量测试结果,表明UMC/SemSn⁃20、UMC/SemSn⁃40和UMC/SemSn⁃60三个样品的Se、S元素的原子比接近1∶2,与原料二硫化硒的化学计量比非常吻合。图3d为UMC/SemSn⁃40样品的元素映射图。结果表明,UMC/SemSn⁃40样品中C、S和Se元素分布基本重叠,进一步证明了链状SemSn(2≤m+n≤4)小分子在UMC微孔孔道中均匀分散。

图3 (a)UMC/SemSn⁃20、UMC/SemSn⁃40和UMC/SemSn⁃60样品的TG曲线;UMC、商业化SeS2、UMC/SemSn⁃20、UMC/SemSn⁃40和UMC/SemSn⁃60样品的(b)XRD图和(c)Raman谱图;(d)UMC/SemSn⁃40样品的元素映射图Fig.3 (a)TG curves of UMC/SemSn⁃20,UMC/SemSn⁃40,and UMC/SemSn⁃60 samples;(b)XRD patterns and(c)Raman spectra of UMC,commercial SeS2,UMC/SemSn⁃20,UMC/SemSn⁃40,and UMC/SemSn⁃60 samples;(d)Elemental mappings of UMC/SemSn⁃40 sample

2.2 电化学性能测试

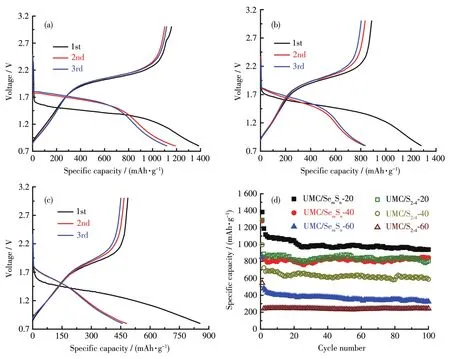

图4a~4c分别为UMC/SemSn⁃20、UMC/SemSn⁃40和UMC/SemSn⁃60 样品在 0.1C(1C=1 200 mA·g−1)下的充放电曲线。结果表明,随着链状SemSn(2≤m+n≤4)小分子填充量的增加,UMC/SemSn(2≤m+n≤4)样品的放电比容量降低;UMC/SemSn⁃20、UMC/SemSn⁃40 和UMC/SemSn⁃60样品的首次放电比容量分别为1 383、1 280 和 854 mAh·g−1,在第 2 圈循环时分别降低至1 188、825 和 479 mAh·g−1。UMC/SemSn(2≤m+n≤4)样品的放电曲线中只有一个倾斜的放电电压平台,对应UMC微孔中链状SemSn小分子直接转换成Li2S/Li2Se的一步固相反应。链状SemSn小分子的一步固相反应从根本上避免了易溶的长链Li2SemSn(5≤m+n≤8)的形成,因此可以更为有效地解决穿梭问题。图4d为3种样品在0.1C下的循环曲线。从图中可以看出,循环100圈后,UMC/SemSn⁃20、UMC/SemSn⁃40和UMC/SemSn⁃60样品的可逆比容量分别保持有940、844和324 mAh·g−1。

图4 (a)UMC/SemSn⁃20、(b)UMC/SemSn⁃40和(c)UMC/SemSn⁃60样品的充放电曲线;(d)UMC/SemSn(2≤m+n≤4)和UMC/S2~4样品在0.1C时的循环性能Fig.4 Charging⁃discharging curves of(a)UMC/SemSn⁃20,(b)UMC/SemSn⁃40,and(c)UMC/SemSn⁃60 samples;(d)Cycling performances of UMC/SemSn(2≤m+n≤4)and UMC/S2⁃4samples at 0.1C

为了进一步证实杂原子化链状SemSn(2≤m+n≤4)小分子的结构优势,我们还通过热扩散的方法,将链状S2~4小分子填充到UMC的微孔孔道中。通过改变单质硫和UMC的混合质量比,制备了3种不同S2~4含量的复合材料 UMC/S2~4⁃20、UMC/S2~4⁃40 和UMC/S2~4⁃60。从图S6中可以看出,UMC/SemSn(2≤m+n≤4)样品的放电曲线平台电压要大于UMC/S2~4样品,表明链状SemSn(2≤m+n≤4)小分子的锂化过程比S2~4小分子更容易;这与DFT模拟计算结果一致。循环 100 圈后,UMC/S2~4⁃20、UMC/S2~4⁃40 和 UMC/S2~4⁃60样品的可逆比容量分别为804、589和243 mAh·g−1(图 4d);在相同的活性物质含量时,UMC/SemSn(2≤m+n≤4)样品的可逆比容量高于UMC/S2~4样品,表明Se固溶复合可以提高SemSn(2≤m+n≤4)小分子的可逆比容量。

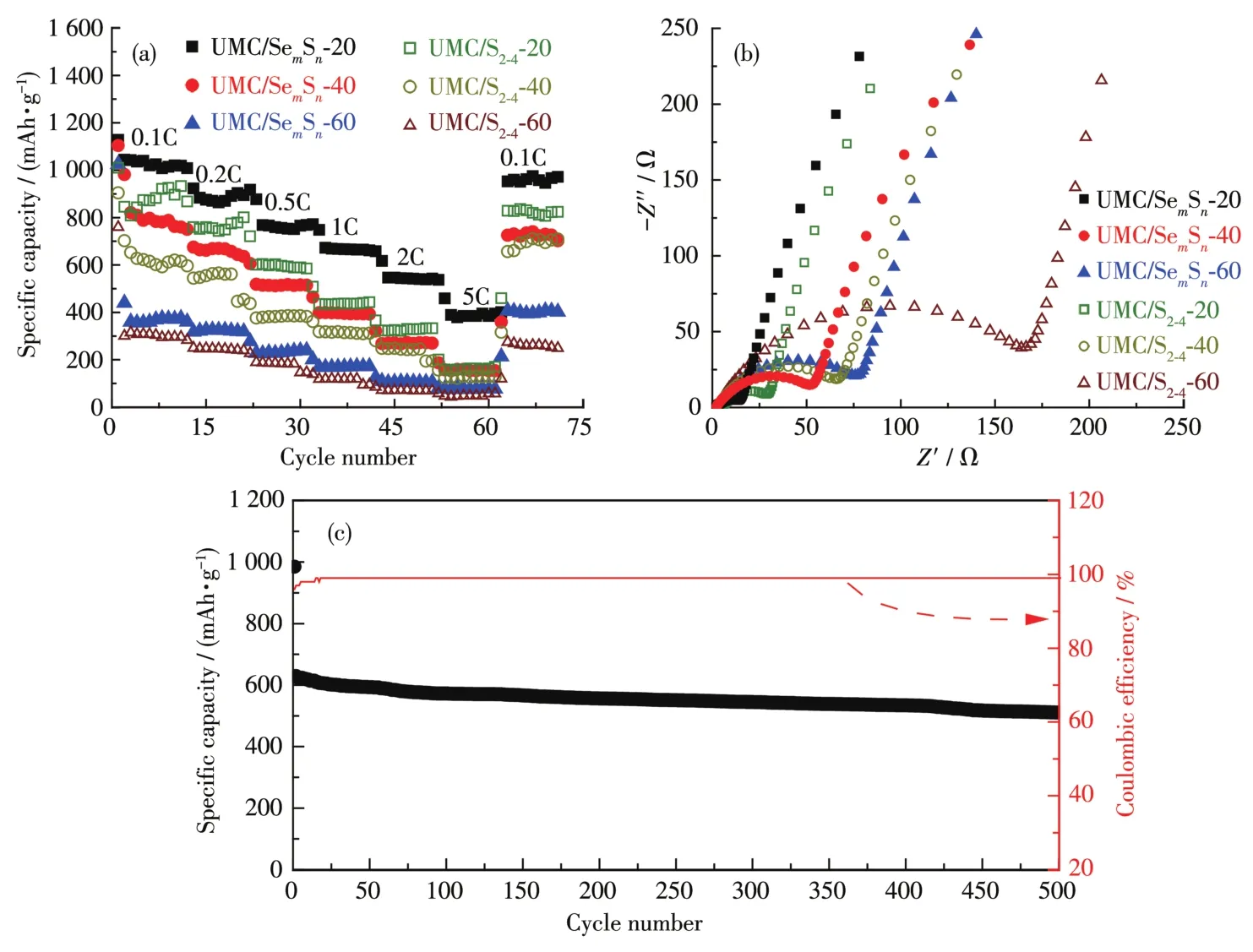

图 5a 为 UMC/SemSn(2≤m+n≤4)和 UMC/S2~4样品在不同倍率下的循环曲线。从图中可以看出,UMC/SemSn⁃20样品在0.2C、0.5C、1C、2C和5C时的放电比容量分别为922、768、672、546和388 mAh·g−1;UMC/SemSn⁃40样品在0.2C、0.5C、1C、2C和5C时的放电比容量分别为 675、514、398、270 和 153 mAh·g−1。在活性物质含量相同时,UMC/SemSn(2≤m+n≤4)样品的倍率性能同样优于UMC/S2~4样品,表明Se的固溶复合可以提高SemSn(2≤m+n≤4)小分子的倍率性能。图5b为UMC/SemSn(2≤m+n≤4)和UMC/S2~4样品的EIS谱图。所有样品的EIS谱图均由高频区的半圆和低频区的直线组成,分别代表电极材料中的电荷转移和锂离子扩散过程。链状SemSn(2≤m+n≤4)小分子填充量越高,高频区的半圆直径越大,表明UMC/SemSn(2≤m+n≤4)样品的电荷传递阻抗越大,这与电化学性能的结果是一致的。另外,在活性物质含量相同时,UMC/S2~4样品的电荷传递阻抗明显高于UMC/SemSn(2≤m+n≤4)样品,进一步证实了Se固溶复合可以提高SemSn(2≤m+n≤4)小分子的电导率,从而提升UMC/SemSn(2≤m+n≤4)正极材料的可逆比容量和倍率性能。我们还测试了UMC/SemSn⁃40正极材料在0.5C时的长期循环性能,如图5c所示。500次循环后,UMC/SemSn⁃40正极材料的放电比容量依然稳定在510 mAh·g−1,每次循环的容量损失率仅约为0.07%,库仑效率接近100%,表现出优异的电化学性能。

图5 UMC/SemSn(2≤m+n≤4)和UMC/S2~4样品的(a)倍率曲线和(b)EIS谱图;(c)UMC/SemSn⁃40样品在0.5C时的长循环性能Fig.5 (a)Rate performance and(b)EIS spectra of UMC/SemSn(2≤m+n≤4)and UMC/S2⁃4samples;(c)Long⁃term cycling performance of UMC/SemSn⁃40 sample at 0.5C

3 结论

我们首次将Se固溶复合到链状小分子S2~4中,利用超微孔碳UMC的空间限域效应,构建SemSn(2≤m+n≤4)小分子,并用作Li⁃S电池正极材料。DFT模拟计算结果表明,可以通过0.50 nm左右的超微孔的筛分作用,将环形SemSn(5≤m+n≤8)大分子阻挡在超微孔外面,而允许链状SemSn(2≤m+n≤4)小分子进入并稳定存在于超微孔内部;Se固溶复合可以增加链状SemSn(2≤m+n≤4)小分子中S原子的电子态密度,从而提高电极材料电导率;与链状S2~4小分子相比,SemSn(2≤m+n≤4)小分子的锂化能更低,放电锂化过程更容易。表征结果表明,链状SemSn(2≤m+n≤4)小分子在平均孔径为0.52 nm的超微孔碳中均匀填充。充放电测试结果表明,所制得的UMC/SemSn(2≤m+n≤4)复合正极材料只有一个倾斜的放电电压平台,对应一步固相转化反应;与UMC/S2~4复合正极材料相比,UMC/SemSn(2≤m+n≤4)复合正极材料的电荷传递阻抗更小,放电比容量更高。UMC/SemSn⁃40复合正极材料在0.1C时循环100次后,比容量依然保持有 844 mAh·g−1;在 0.5C下长时间循环 500次时,每次循环比容量损失仅约为0.07%,表现出优异的循环稳定性。

Supporting information is available at http://www.wjhxxb.cn