光电高温计自动测试系统设计

高一凡,蔡静,张岚

(航空工业北京长城计量测试技术研究所,北京 100095)

0 引言

光电高温计是辐射温度量传中的常用计量标准器具[1]。JJG 1032-2007《标准光电高温计检定规程》对标准光电高温计的稳定性提出的要求是:在1年内,在1200℃分度值的变化的绝对值不大于1.0℃[2]。光电高温计的长期稳定性参数体现了光电高温计读数随时间变化的可靠程度,决定着其能否用于辐射温度量值传递[3-5]。

固定点黑体辐射源是用来分度标准光电高温计的标准装置,其精度、复现性、稳定性均具有较高水平[6-7]。利用固定点黑体辐射源作为标准器,可以测量光电高温计在温坪处的波动度,多次测量即可分析被测光电高温计的稳定性。

光电高温计作为计量标准器具时,其短期稳定性、长期稳定性是必须考核的指标[8-9];此外,在光电高温计研制过程中,也需要采用固定点黑体辐射源对其进行测试,为光电高温计的设计研发提供数据支撑[10-13]。目前光电高温计的长期稳定性参数通常需要通过人工测试获取,存在测试效率低、数据管理复杂等问题,为了简化测试流程,便于数据管理和分析运用[14],本文以C#为开发工具,设计了一套具有流程控制、数据采集与处理、波动度分析计算、历史数据回看等功能的光电高温计自动测试系统。对该系统的硬件结构组成、软件运行流程、具体操作步骤进行详细介绍,并开展测量不确定度评定验证其准确性与可靠性,为简化光电高温计测试流程起到重要作用。

1 硬件搭建

光电高温计自动测试系统由固定点黑体辐射源、气源、光电高温计、数据采集及处理装置组成,系统框图如图1所示,实物图如图2所示。

图1 光电高温计自动测试系统框图Fig.1 Block diagramof photoelectric pyrometer automatic test system

图2 光电高温计自动测试系统实物图Fig.2 Photoelectric pyrometer automatic test system

本文使用Chino公司生产的IR-R0系列Ag固定点黑体辐射源,该辐射源具有提供Ag凝固点温度(961.78℃)的能力。在坩埚温度超过250℃时需持续通入氩气,使用氩气气瓶作为气源,保证进气流量为0.2~0.5 L/min。

Ag固定点温度理论值为961.78℃,熔解温度设定值为983℃,凝固温度设定值为952℃。一个温度循环过程中,固定点黑体辐射源的设定温度与实际温度关系如图3所示。

图3 固定点黑体辐射源设定温度与实际温度关系Fig.3 Relationship between set temperature and actual temperature of fixed point blackbody radiation source

图3中,T1为室温,T2为凝固温度设定值,T3为温坪温度,T4为熔化温度设定值。t1时刻改变设定温度为凝固温度T2,t1至t2实际温度从室温升温至凝固温度;t2时刻改变设定温度为熔化温度T4,t2至t3实际温度从凝固温度升温至熔化温度,升温过程中,辐射温度会稳定一段时间,这段时间固定点的状态被称为熔化温坪;t3时刻改变设定温度为凝固温度T2,t3至t6实际温度从熔化温度降温至凝固温度,降温过程中,辐射温度会稳定一段时间(t4至t5),这段时间固定点的状态被称为凝固温坪。t6时刻一个温度循环结束。开始一个新的温度循环,无需降温至室温,只需升温至熔化温度T4即可。凝固温坪与熔化温坪相比,温度稳定性更好,持续时间更长,因此,它是测试光电高温计的最佳时间。

固定点黑体辐射源从室温上升至凝固温度后的第一个温度循环的温坪稳定性较差,一般使用第二个及以后的温坪测试。

所测试的光电高温计为本单位自主研发的UP系列标准光电高温计,其测温范围为800~3000℃,光谱范围为(660±10)nm,具有目视瞄准、温度现场显示、4~20 mA输出、串口数据传输等功能。

数据采集及处理装置通过串口分别与黑体辐射源和光电高温计连接,实现黑体辐射源温度值和光电高温计温度值的实时读取。黑体辐射源和光电高温计的指令集不同,需分别设计通讯流程。

2 软件设计

光电高温计自动测试软件具备流程控制、数据采集与处理、波动度分析计算、历史数据回看等功能[15]。在用户选择设备、输入参数后,开始如图4所示的测试流程。

图4 光电高温计自动测试系统流程图Fig.4 Flowchart of photoelectric pyrometer automatic test system

根据测试流程图及操作逻辑,将软件分为流程控制模块、通讯模块、波动度计算模块、数据处理与显示模块四部分。其中,流程控制模块用于判断当前黑体辐射源所处状态,根据状态决定下一步操作;通讯模块分别与固定点黑体辐射源和被测光电高温计通讯,实现固定点黑体辐射源温度控制、温度读取和光电高温计数据读取;波动度计算模块在凝固过程中启动,自动计算凝固温坪内光电高温计输出波动度;数据显示与分析模块用于实现软件界面显示、数据存取方式选择等功能。

2.1 流程控制模块

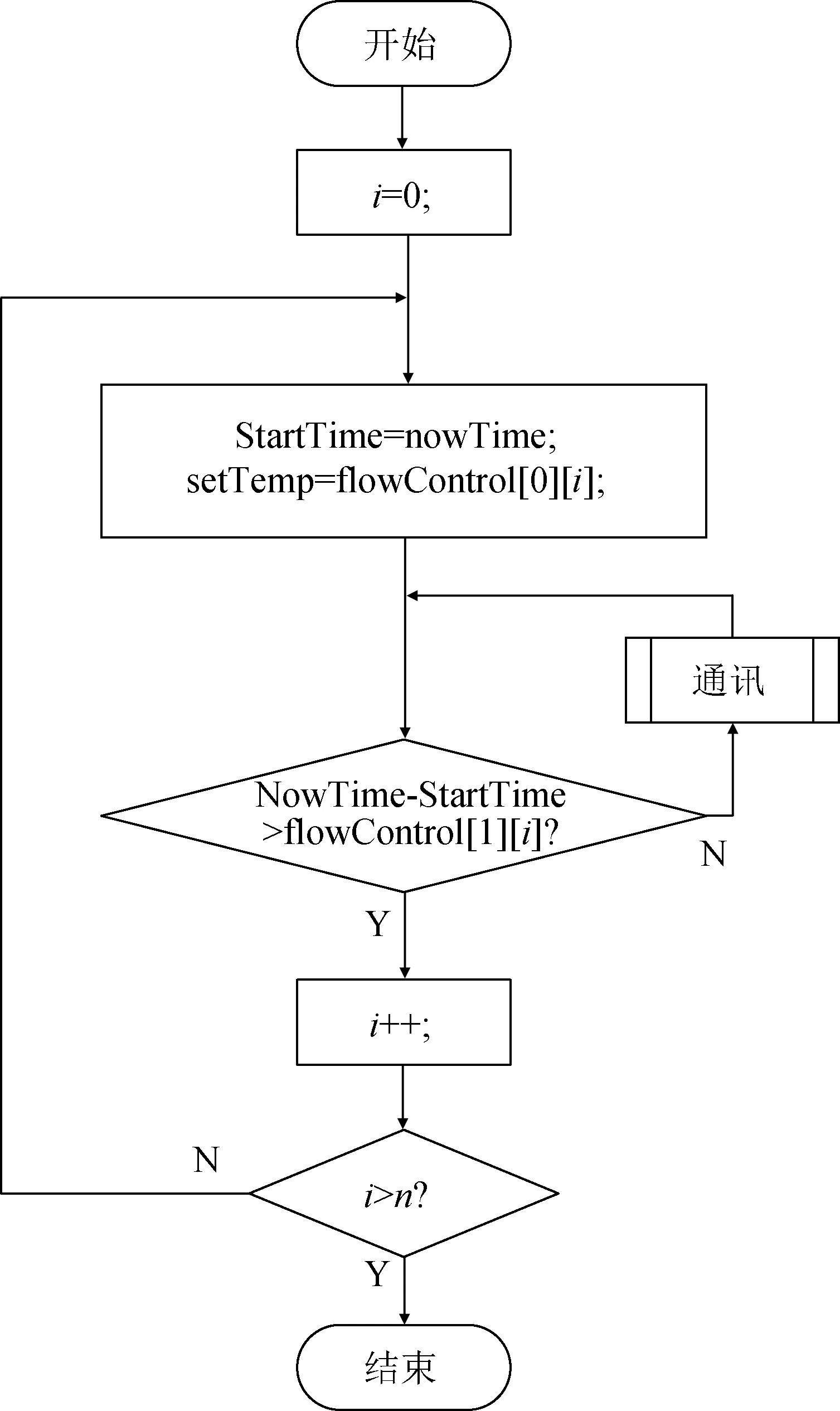

流程控制模块是读数线程的一部分。每次读取固定点黑体辐射源和光电高温计数据前,计算当前系统时间与当前状态开始时间之差,判断时间间隔与期望时间间隔的大小关系用于流程控制。

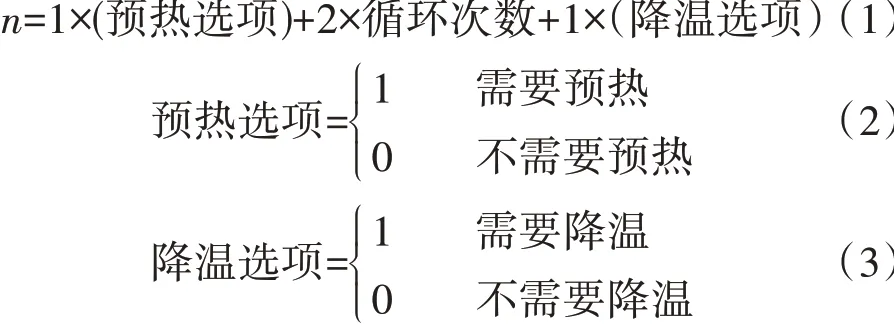

流程控制模块根据用户输入的条件自动生成二维数组,数组名为flowControl,数组类型为float类型,数组大小为2×n,其中n为状态个数。n的计算公式为

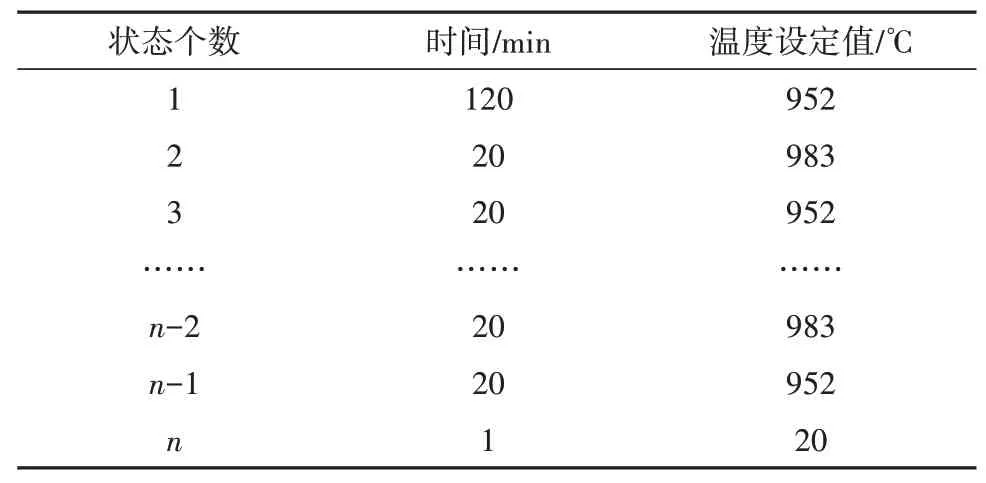

flowControl数组的典型值如表1所示。

表1 flowControl数组典型值Tab.1 Typical value of flowControl array

流程控制模块流程图如图5所示。

图5 光电高温计自动测试系统流程控制模块流程图Fig.5 Flow chart of control module of photoelectric pyrometer automatic test system

2.2 通讯模块

Ag固定点黑体辐射源采用串口与上位机通讯,遵循Modbus协议,采用问答模式,分别实现黑体辐射源的温度设定和数据采集。被测光电高温计也采用串口与上位机通讯,上电后以固定时间间隔向上位机发送数据,上位机接收到一个数据长度的数据后,判断数据停止位,进行数据转换。

以上通讯调试完成后封装为.dll文件,留出函数接口bool setTemp(float temp),float getTempAg(),float getTempIR()供主程序调用,增强了代码的可读性,便于Ag固定点黑体辐射源和光电高温计的后续开发。

2.3 波动度计算模块

波动度计算模块只在温度从熔化温度降至凝固温度阶段启用。该模块设计长度为l的队列,每次采集到光电高温计读数后将其送入队列,数据量超过l后遵循先入先出模式删除多余数据,同时计算队列内最大值与最小值之差,即为波动度。波动度队列实时更新,直至凝固阶段结束。l的大小与光电高温计数据传输速度、波动度计算时间、凝固温坪时间有关,本文使用的光电高温计每3 s传输一个数据,设计l=100即可计算5 min内的波动度。波动度计算模块流程图如图6所示。当具有多个温度循环时,每个循环可得到一个波动度计算结果。

图6 光电高温计自动测试系统波动度计算模块流程图Fig.6 Flow chart of fluctuation calculation module of photoelectric pyrometer automatic test system

2.4 数据显示与分析

测试数据使用曲线图显示,光电高温计自动测试系统软件界面如图7所示,红色为固定点黑体辐射源的温度曲线,纵坐标为右侧坐标,单位为摄氏度(℃);黄色为被测光电高温计的输出曲线,纵坐标为左侧坐标,单位为毫伏(mV)。界面设计有菜单栏和状态栏,菜单栏具有刷新串口、记录(存储和读取)、开始测量、帮助等菜单,状态栏显示当前存储/读取的路径、系统时间、采样次数等。主界面上方分别为参数设置部分和结果显示部分。

3 试验验证

3.1 试验步骤

光电高温计自动测试系统原理图如图8所示。光阑位于黑体腔前,用于限制黑体辐射源的视场。固定点黑体辐射源的金属容器为腔式,将高纯度金属放置于金属容器内,容器外壁缠绕的加热丝对黑体腔进行加热。高温状态下向容器中通入惰性气体,保证高纯度金属不被氧化。利用铂电阻测量腔底温度,对黑体辐射源进行控温。利用光电高温计测量固定点黑体辐射源腔底温度,得到光电高温计对固定点温坪的响应数据,从而计算光电高温计的波动度。

使用Ag固定点黑体辐射源作为标准器对UP系列660 nm标准光电高温计进行测试,具体步骤如下:

1)装置搭建

将氩气气瓶连接至Ag固定点黑体辐射源的氩气入口,之后调节位移台,使被测光电高温计对准Ag固定点黑体辐射源。

2)被测光电高温计调焦

在光电高温计前600 mm处放置一个边缘清晰的目标,通过目镜观察,旋转物镜直至目标清晰可见。然后将光电高温计瞄准固定点黑体辐射源出口,使光电高温计与固定点腔底的距离为600 mm。

3)通电、通气

将光电高温计与固定点黑体辐射源分别通电,打开气瓶,调节固定点黑体辐射源进气流量为0.2~0.5 L/min。

4)参数设置

打开光电高温计自动测试软件,选择光电高温计和固定点黑体辐射源的端口号,设置循环次数、是否预热、是否自动归零等。

5)开始测量

选择数据保存路径后,点击开始测量即可自动执行设定的流程。测试结果保存为.txt文件,曲线图同时保存为.jpg文件。

上述步骤完成后即可开始自动测量,无需测试人员对设备进行更多操作,即可在设定时间之后得到测试数据。

3.2 测量不确定度评定

光电高温计的温度波动度测量模型为

式中:Δtf,tmax,tmin分别为光电高温计的温度波动度、温度示值最大值、温度示值最小值,℃;Δts为固定点黑体辐射源在一个温坪内的温度波动度,℃。

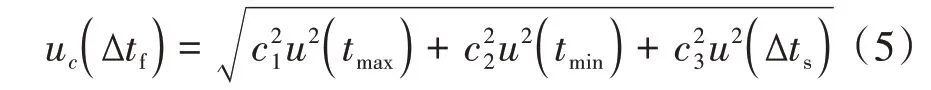

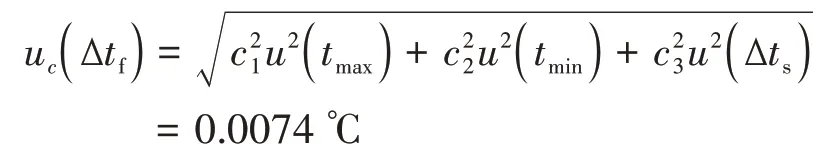

假设测量模型中各分量互不相关,可得波动度测量的不确定度传播律为

式中:c1=1;c2=1;c3=1。

通过分析测量模型可知,测量结果的不确定度来源包括光电高温计的测量分辨力引入的不确定度和固定点黑体的温坪温度波动度引入的不确定度。

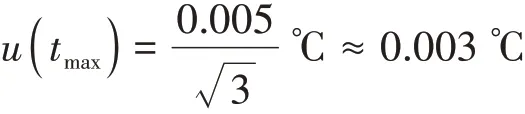

u(tmax)为光电高温计温度示值最大值的不确定度,由于光电高温计的分辨力为0.01℃,服从均匀分布,包含因子故

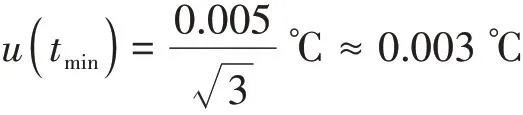

u(tmin)为光电高温计温度示值最小值的不确定度,由于光电高温计的分辨力为0.01℃,服从均匀分布,包含因子故

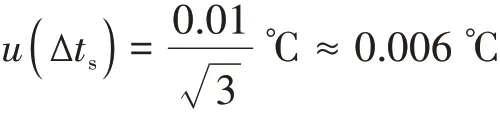

u(Δts)为固定点黑体辐射源在一个温坪内的温度波动度,固定点黑体凝固点的复现性为±0.1℃,波动度远小于复现性,取±0.01℃,服从均匀分布,包含因子故

计算合成标准不确定度为

扩展不确定度U为

3.3 实际应用

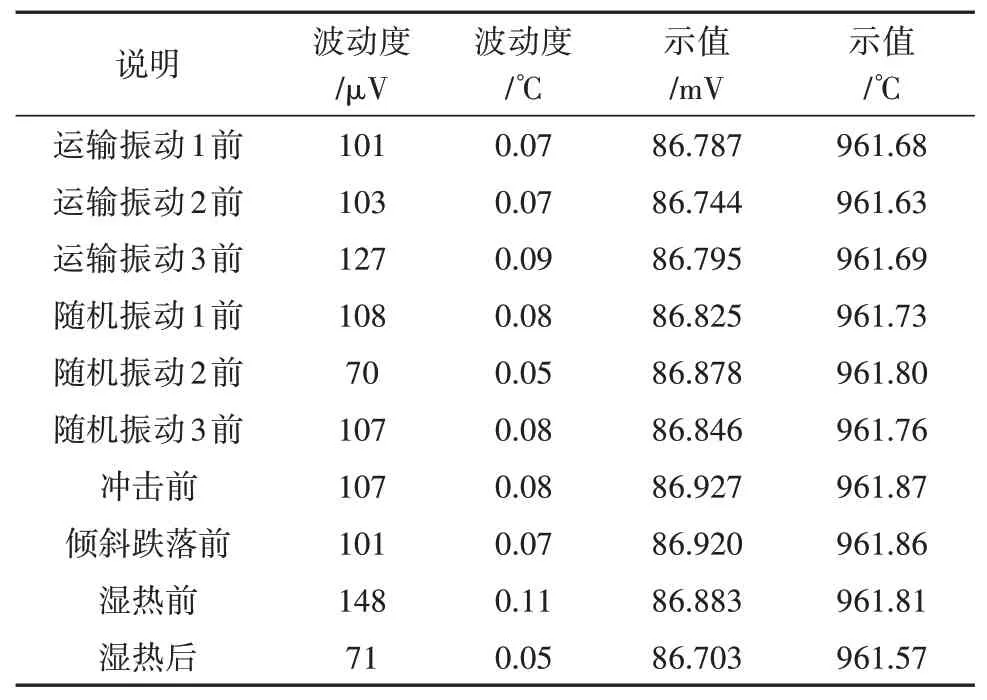

在环境适应性试验期间,每一项环境试验结束后,使用光电高温计自动测试系统测量得到光电高温计在Ag固定点波动度的变化数据,作为判断光电高温计能否正常工作的依据,从而判断光电高温计能否通过环境适应性实验,是否需要进行进一步设计。光电高温计环境适应性实验前后波动度变化结果数据如表2所示。

表2 光电高温计环境适应性实验前后波动度变化结果Tab.2 Fluctuation results of photoelectric pyrometer before and after environmental adaptability experiment

通过表2可知,光电高温计在运输振动、随机振动、冲击、倾斜跌落、湿热试验后,温度波动度不大于0.11℃,温度示值的最大偏差不大于0.3℃,符合技术指标要求,通过了环境适应性摸底考核。

在光电高温计优化设计期间,通过测试不同地线连接方式、不同屏蔽方式、不同上电顺序对光电高温计在Ag固定点温度波动度的影响,即可分析出合理的地线布局、屏蔽方式、上电顺序。光电高温计优化设计前后波动度变化结果数据如表3所示。

表3 光电高温计优化设计前后波动度变化结果Tab.3 Fluctuation results of photoelectric pyrometer before and after optimal design

分析表3数据可知,采用所有电路均接地的地线布局、增加外壳缝隙屏蔽、采用先正后负的上电顺序,能够使光电高温计的波动度明显减小,为光电高温计的优化设计提供了重要依据。

4 结论

设计了一套光电高温计波动度自动测试系统,该系统利用固定点黑体辐射源温坪的高稳定性和高重复性,采用直接瞄准法测量光电高温计的波动度,利用专业软件实现自动测量,可有效满足UP系列光电高温计的波动度测量需求,波动度测量的扩展不确定度为0.015℃。

利用自动测试系统前,需要至少1 h的时间进行测试,数据处理及统计也需要花费不少时间。光电高温计波动度自动测试系统实现了测试流程的自动化,操作人员只需5~10 min布置测试系统,之后软件开始运行,经过设定时间后即可得到测试数据。综上所述,该系统在提高工作效率、简化测试流程等方面具有重要意义。