基于PLC控制器的电力系统机械手自动化控制系统设计

张立明

摘 要:传统的电力系统机械手自动化控制系统控制误差过大,导致控制时间过长。为了解决上述问题,基于PLC控制器设计了一种新的电力系统机械手自动化控制系统,优化设计了系统的硬件和软件。系统硬件分别设计了电源电路、单片机、采集器和微处理器,采集器内部设置8核处理器,利用多个接口提高采集效率,处理器芯片选择三星公司生产的ST6382。通过PLC控制器初始化参数,利用机械手进行目标识别并抓取目标、摄像头采集机械手抓取图像实现软件流程。实验结果表明:基于PLC控制器的电力系统机械手自动化控制系统能够有效减少控制误差,缩短控制时间。

关键词:PLC控制器;电力系统机械手;自动化控制;控制系统

中图分类号:TN391 文献标识码:A 文章编号:1001-5922(2022)03-0129-06

Design of automation control system of electric powersystem manipulator based on PLC controller

ZHANG Liming

(College of Mechanical and Electrical Engineering, Kunming University, Kunming 650214, China)

Abstract:

The traditional automatic control system of power system manipulator has large control error in the application of chemical industry, resulting in long control time. In order to solve the problems above, a new automatic control system of power system manipulator is designed based on PLC controller, and the hardware and software of the system are optimized. The system hardware is designed with power circuit, single chip microcomputer, collector and microprocessor respectively. The collector is equipped with eight core processors, which use multiple interfaces to improve the acquisition efficiency. The processor chip is ST6382 produced by Samsung company. The software flow is realized by initializing the parameters of PLC controller, using manipulator to recognize and grasp the target, and camera to collect the image captured by manipulator. The experimental results show that the automatic control system of power system manipulator based on PLC controller can effectively reduce the control error and shorten the control time in the actual application process of chemical industry.

Key words:

PLC controller; power system manipulator; automatic control; control system

随着控制工程的不断成熟,机械手在控制工程中被广泛应用,并逐渐实现了自动化控制,近几年来,电子信息技术快速发展,对电力系统机械手的控制设计成为国内学者的研究热点,在这样的研究背景下,推动了电力系统机械手自动化、智能化、机械化的快速发展。气动技术在机械手实现自动化控制过程中发挥了重要的作用,它主要以空气作为工作介质,传输能量和信号,通过气动技术的节能、无污染、控制简单、反应灵敏等优势,使电力系统机械手在工控行业迅速得到应用[1-2]。

然而,气动在带动机械手完成旋转或伸缩动作时,由于气动运行的稳定性较低,导致机械手在驱动过程中反应较慢,为了解决这一问题,传统机械手控制系統采用自由度来提升气动的稳定性。但传统系统出现的问题是无法实现自主识别,且机械手的自动化和智能化程度普遍偏低,机械手的定位精度较低[3]。

为了解决传统系统出现的问题,本文设计了一种新的控制系统,利用PLC控制器的编程简单、可靠性高、性能好、通用性高、结构简单等特点实现数据控制,提高机械手控制的灵活度,以此实现自主识别,通过对控制系统硬件与软件的设计,提升控制系统的可靠性和稳定性[4]。

1 基于PLC控制器的电力系统机械手自动化控制系统硬件设计

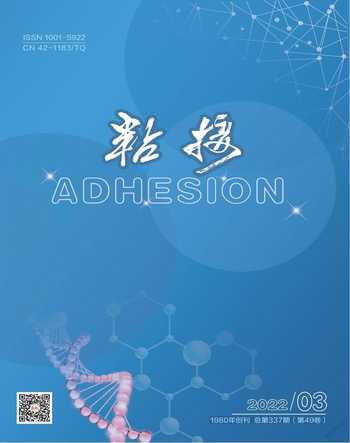

本文设计的电力系统机械手自动化控制系统硬件结构如图1所示。

根据图1可知,本文设计了一个存储组,同时加入了一个数据库,通过应用程序服务器和多台exchange服务器同时控制系统的运行;PC机直接连接微处理器,再由微处理器连接采集器;系统硬件内部设置了报警装置,当自动化控制系统出现问题时,控制系统就会自动启动警报[5]。

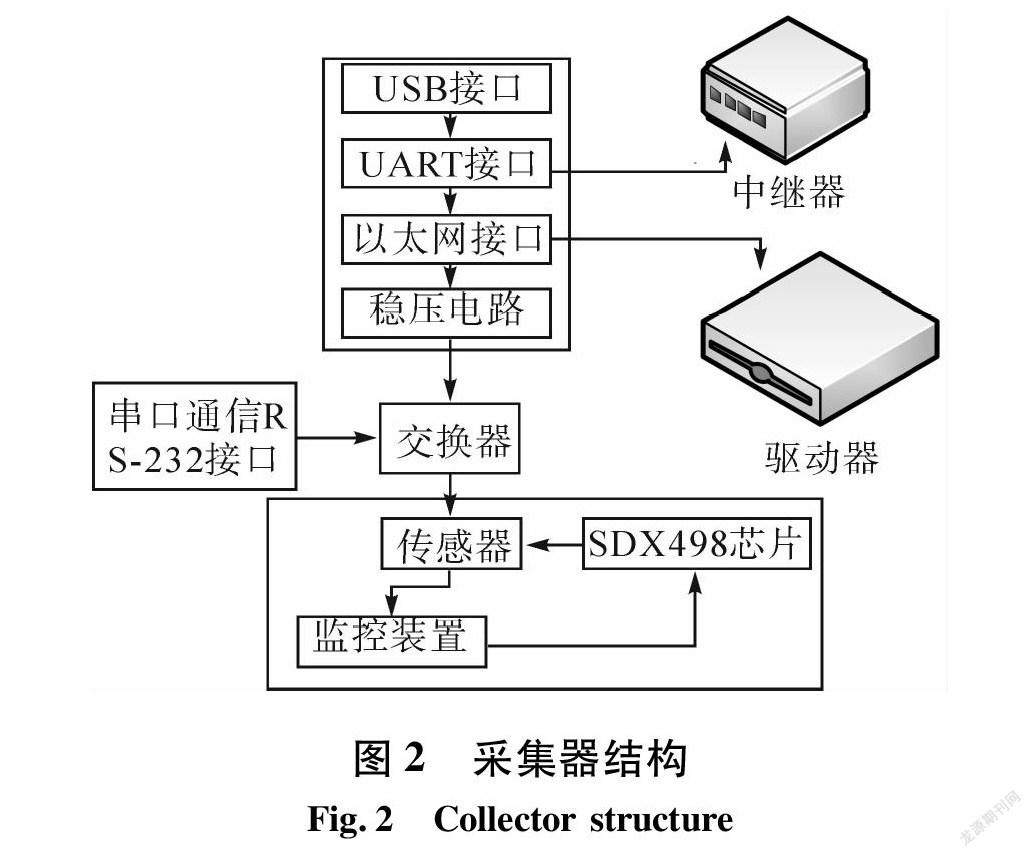

1.1 采集器设计

利用采集器对电力系统机械手内部数据进行采集,控制系统的采集器选用TI公司生产的TI7629,芯片选用三星公司最新推出的SD8329系列芯片。

采集器内部集成了8核处理器,工作频率最高可达2 GHz,工作频率最低为256 MHz,具有4 GB的控制内存;除了处理器之外,还配置了稳压电路、串口通信RS-232接口、USB接口、UART接口、以太网接口等,具有丰富的外设[6]。采集器结构如图2所示;采集器电路图如图3所示。

根据图2、图3可知,在设计采集器的稳压电路时,充分考虑了采集器需要为处理器、大量的接口以及外设供电的需求,采集器的稳压电路选择采用6 V电源输入,可为内部处理器、USB接口等提供1.8和3.3 V电压[7]。采集器的串口通信RS-232接口的芯片选择SD公司生产的SDX498芯片。它可协助串口通信RS-232接口进行电平转换,帮助采集器采集机械手抓取工件产生的控制数据,提升采集器的采集功能和远程传输功能,利用以太网接口实现采集器与处理器的连接,通过采集器完成数据的采集工作,为接下来的系统控制打下基础。

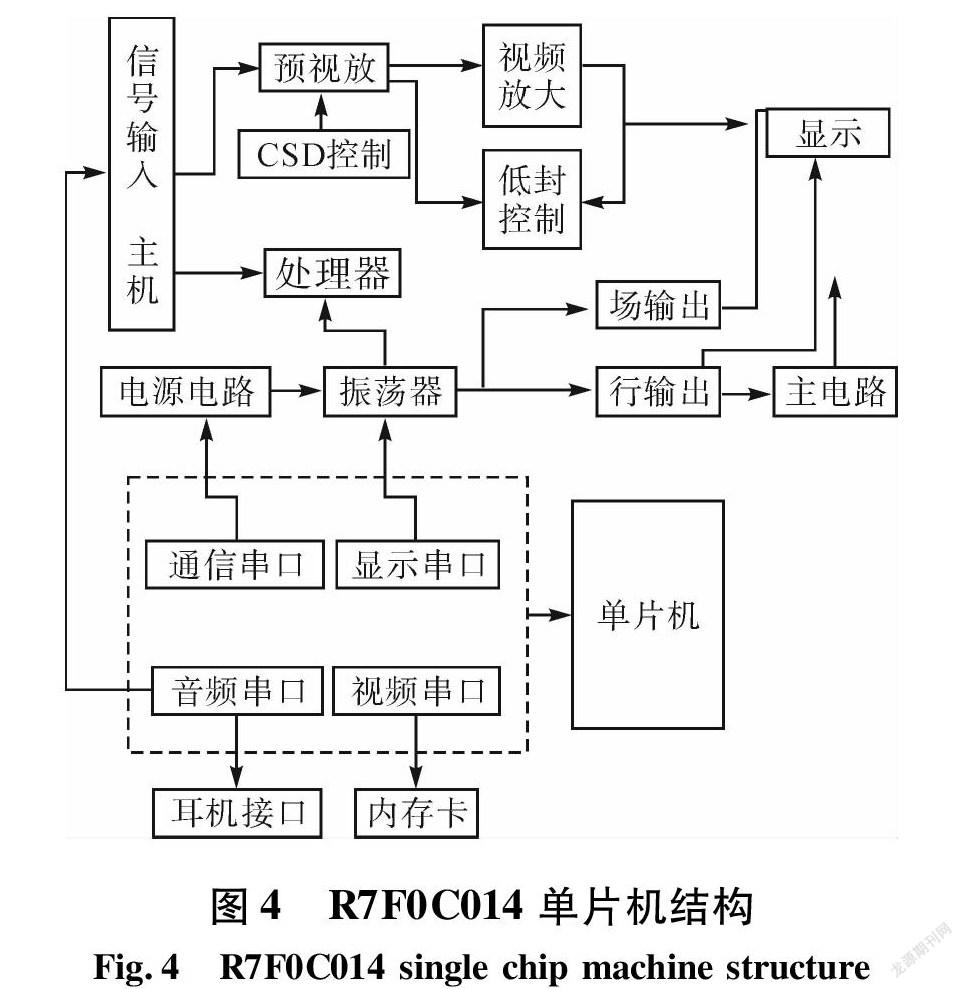

1.2 單片机设计

系统的单片机型号为R7F0C014,该单片机由瑞萨电子公司推出,加入多个串口,部分串口用来与机械手在抓放过程中产生的控制数据进行交互,其他串口主要与控制系统进行通信,以此控制机械手的抓放操作[8];单片机结构如图4所示。

根据图4可知,单片机的外围电路采用电压为6 V,电流为1.3 A的交流电源,可通过稳压芯片将6 V电压转换为4.2 V;为单片机的外设供电,单片机内部配置了存储器。该存储器是机械手控制数据采集与存储的重要器件,机械手在抓取工件时会产生大量的控制数据,需要一次性上传到控制中心,由于传输设备传输控制数据的速率较低,一般为52.3 Byte/min,因此需要将控制数据暂时保存在存储器中;机械手抓取动作完成后,单片机再陆续从内部存储器中读取控制数据并进行传输。另外,将控制数据保存在存储器中,可以减少数据传输丢包情况,提升控制数据传输的稳定性。单片机内各种器件共同工作,从而实现对本文系统的控制[9]。

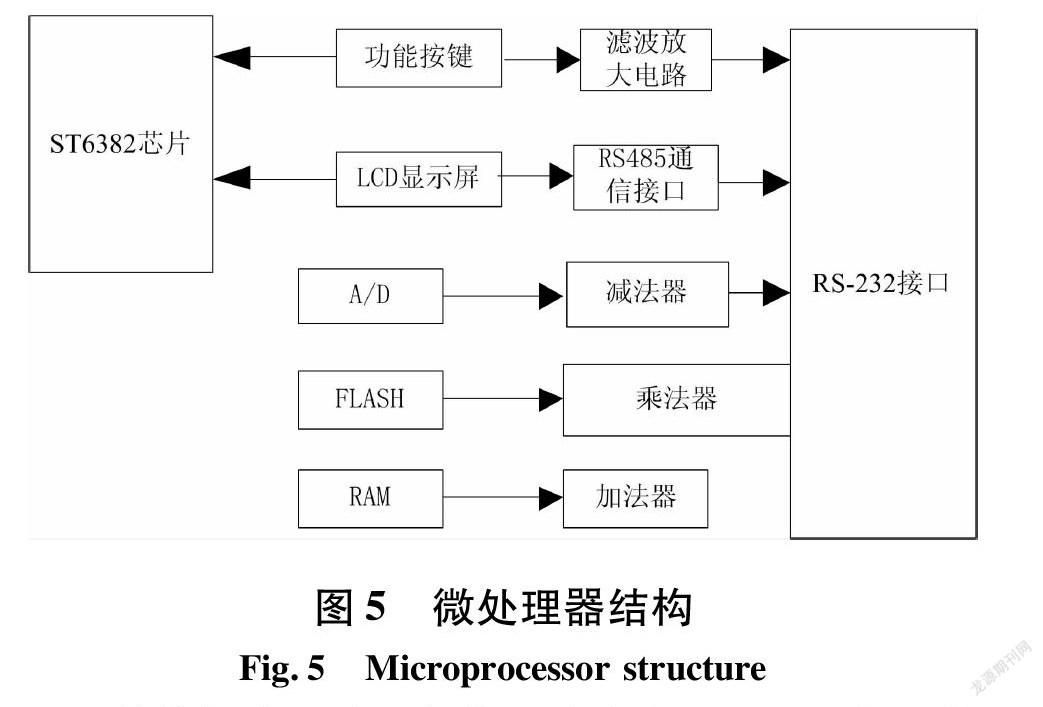

1.3 微处理器设计

在单片机实现数据控制后,利用微处理器实现数据处理,控制系统的微处理器属于16核处理器,为TD公司设计生产,工作频率最高可达8 GHz,内部具有晶体振荡电路和复位电路,可实现2 GSPS的等效采样,可输出2路250 MHz的采样信号[10]。为了提升处理数据的效率和速率,本文处理器总线上配置了数据处理单元。该数据处理器单元属于处理器的外设,数据处理单元含有全硬件的减法器、乘法器和加法器,在固定周期内能够完成机械手的全部机械指令,其工作主频为500 MHz。微处理器结构如图5所示。

晶体振荡电路和复位电路为微处理器的标准外设,同样被设置在处理器的总线上。当机械手完成复位操作后,微处理器对机械手复位后的连接数据进行预处理,实现控制数据的同步处理,在处理器的UART接口上具有独立的控制单元。在微处理器处于省电模式时,控制单元可独立完成部分数据处理工作,以此提升自身的数据处理能力[11]。

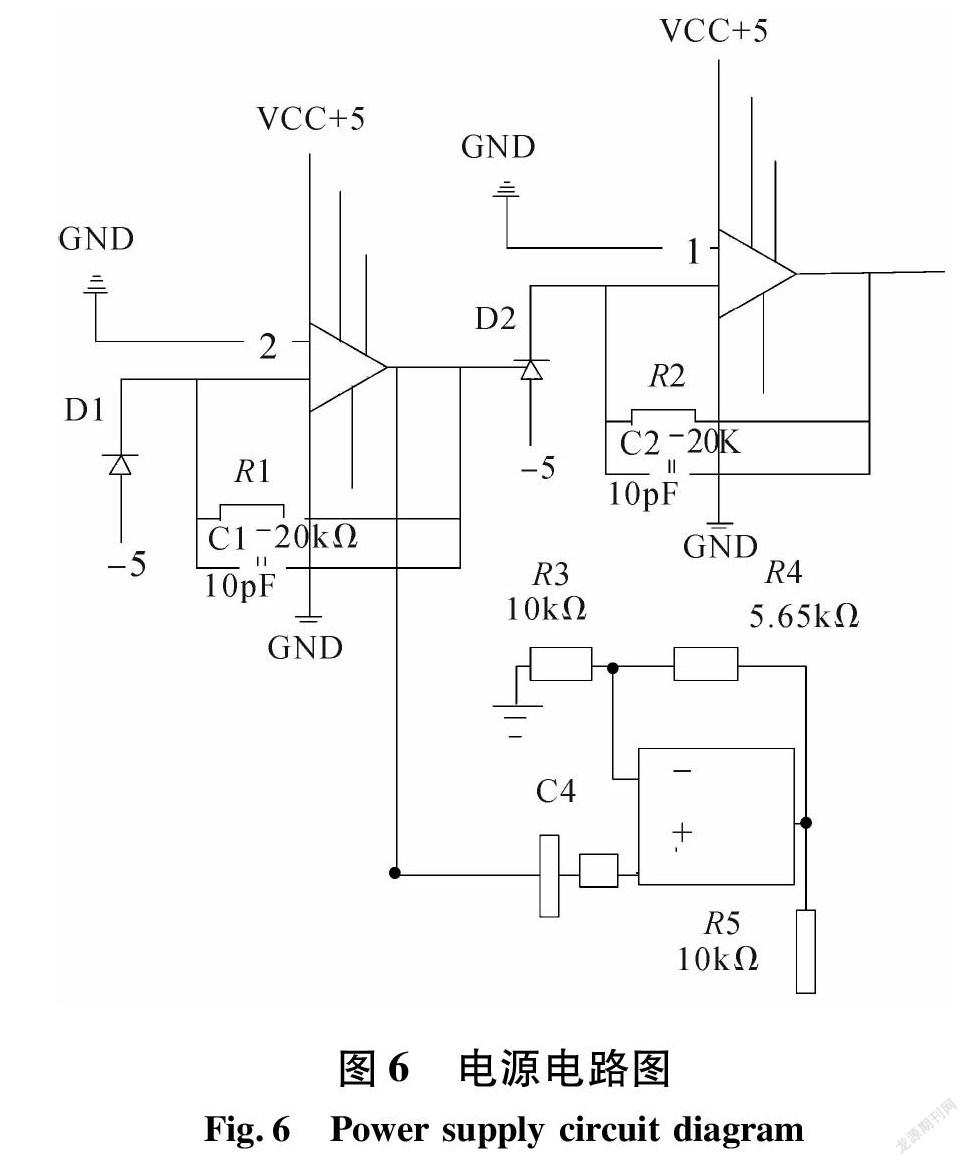

1.4 电源电路设计

在本文设计的电力系统机械手自动化控制系统中,由于机械手需要完成伸缩或前伸动作,需要消耗巨大的电量,所以本文系统采用电流较大的16 V电池对其进行供电。为了向采集器、单片机和微处理器供电,电源电路中需要设计稳压电路。电源电路如图6所示。

根据图6可知,电路中输出的电流最高可达3.3 A,能使机械手完成伸缩或前伸动作,确保机械手可以高效率工作。为了防止回流造成各硬件间互扰,控制系统硬件中的每个硬件需要分开供电,与此同时,输入稳压芯片中的电压最高不超过6 V,以免将稳压芯片损坏,电源电路原理图如图6所示。其中由于采集器自带4.2 V稳压,因此只需输入5 V电压即可,外设的输入电压为4.2 V[12]。

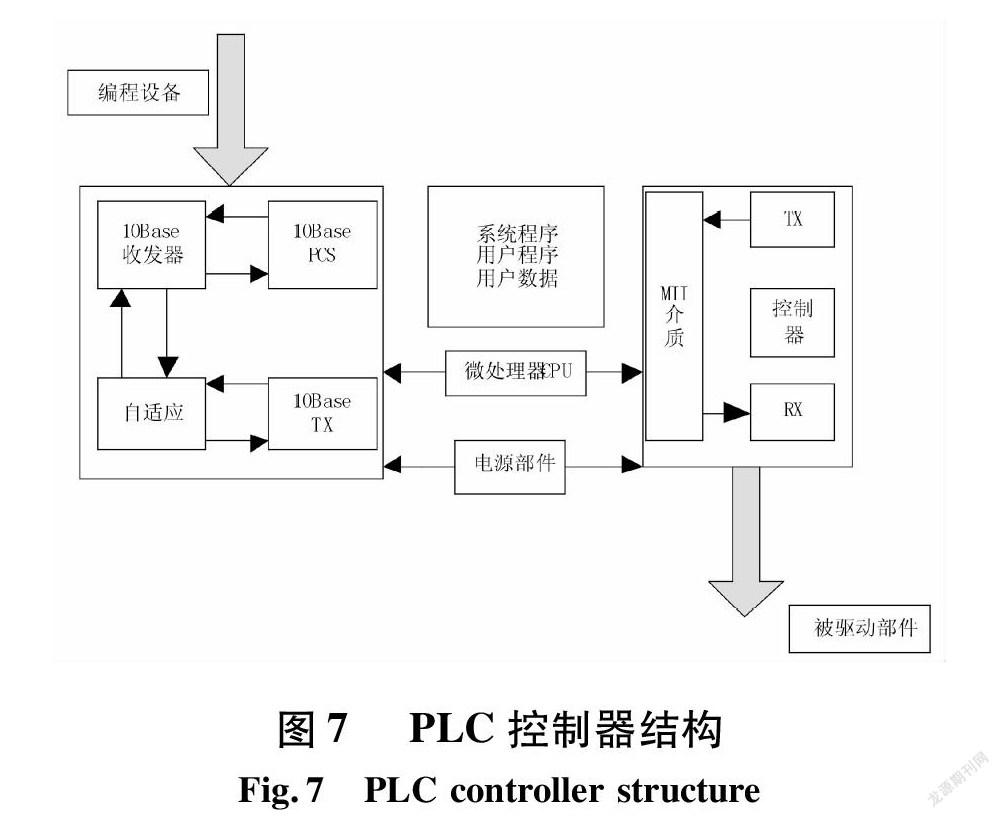

1.5 PLC控制器设计

PLC控制器的系统结构如图7所示。

根据图7可知,PLC内部的电路集成在统一芯片内,中央处理器CPU为系统的核心单元,能够连接数据总线、地址总线和控制总线。当外界发送数据时,PLC进行接收和存储,通过扫描的方式得到相关现场状态数据,将数据存储在寄存器内部,对数据进行编程,确定语法信息。PLC在进入正常运行状态后,内部的存储器会读取用户指令,通过命令完成数据传送和逻辑算数,得到相关的运算结果,实现输出控制、数据通讯等功能。

2 基于PLC控制器的电力系统机械手自动化控制系统软件设计

在本文设计的电力系统机械手自动化控制系统中,采用了PLC控制器。它是本文设计的控制系统的核心,具有较高的抗干扰能力,可以有效提升控制系统的可靠性和稳定性,可以实时采集控制系统中的传感器信号,经过传输后向机械手发出相应的控制命令,实现对机械手的实时控制。本文选用的PLC控制器型号的选择需要考虑控制系统输入与输出点数的数量,输入点在10以上,输出点大于8个,存储器字节大于130,根据控制器的性能和成本,本文选用的PLC控制器为SIMEN公司生产的S7-400。它具有256个定时器,随机存储器为256 KB,数据处理能力和控制能力较好,满足本文设计的控制系统的控制需求。

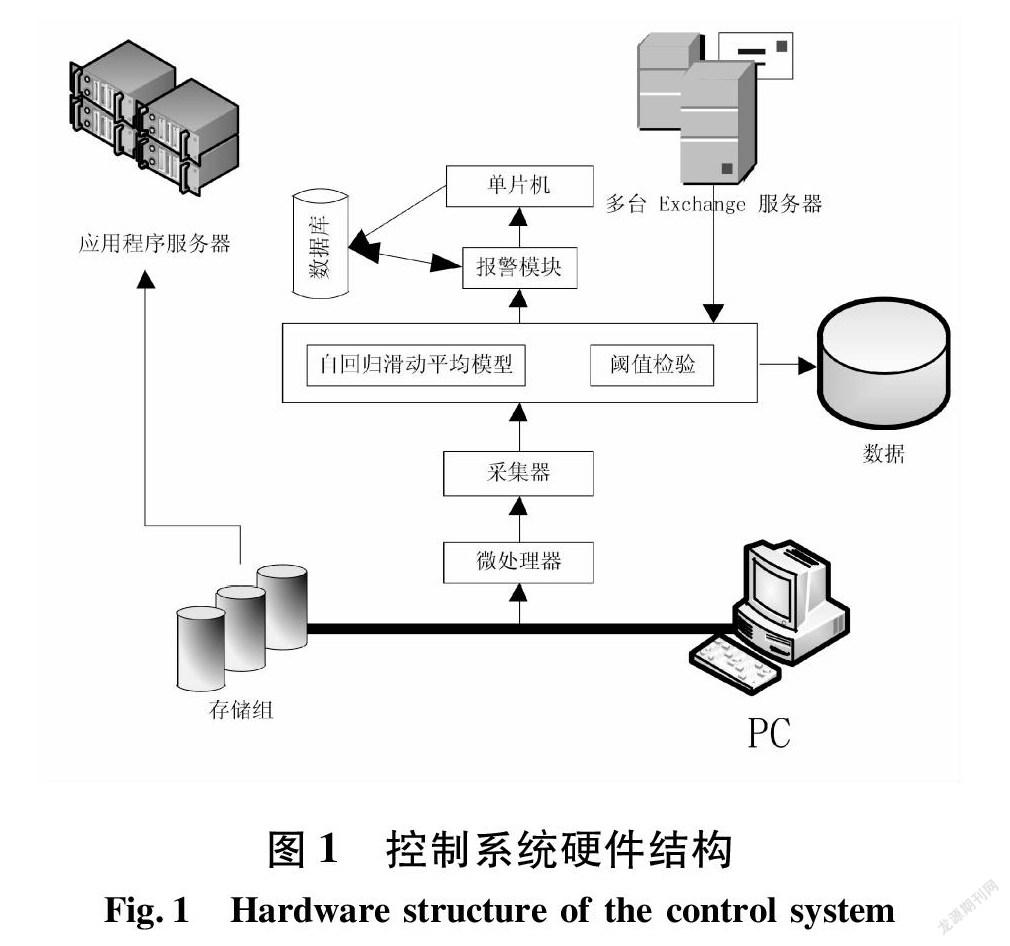

本文设计的基于PLC控制器的电力系统机械手自动化控制系统的流程,结果如图8所示。

(1)将控制系统进行初始化。每一个自动化控制系统都需要进行初始化。在本文设计的自动化控制系统中,采集器、微处理器、单片机、拨码开关等都需要初始化,其中拨码开关与单片机采用UART接口连接,并采用USB接口进行模拟,屏幕、键盘需要用采集器的串口通信接口进行控制,控制系统进行初始化时,设置系统的初始值与输入点数,系统的初始值设置为低电平0,机械手的控制频率设置为100 Hz,占空比设置为4.5%~15.5%对应0°~360°,串口在进行初始化时,为了确保波特率的稳定性,设置的波特率不可超过9 600 bps;

(2)机械手进行目标识别并抓取目标。机械手上升到前极限点识别目标,识别完成后开始抓取工件,机械手抓取工件的时间保持在2 min之内,以确保机械手控制的准确性和稳定性。抓取完成后,机械手会下降到下极限点,再左旋至左极限点并伸长至上极限点。为了将抓取到的工件准确转移到前极限点,电力系统机械手会上升到上极限点,放松机械手将工件缓缓放下,机械手的抓取操作结束;抓取、搬运工作完成,设置新的机械手。PLC内部的管理程序负责控制PLC运行,确保PLC能够按照正常状态运行,通过用户指令解释程序对PLC相关程序进行解释;通过编译程序将PLC内部的编程语言转换成机器语言,利用CPU对指令进行执行;通过调用标准程序模块和系统,确保PLC能够执行不同的程序,保证性能;

(3)按照化工生产的工艺流程,在一个周期内,机械手需要完成15个动作;之后循环重复以上操作直至搬运工作任务完成。这时机械手将按照先下降、前伸、右旋的操作回到左极限位置[13]。

3 实验研究

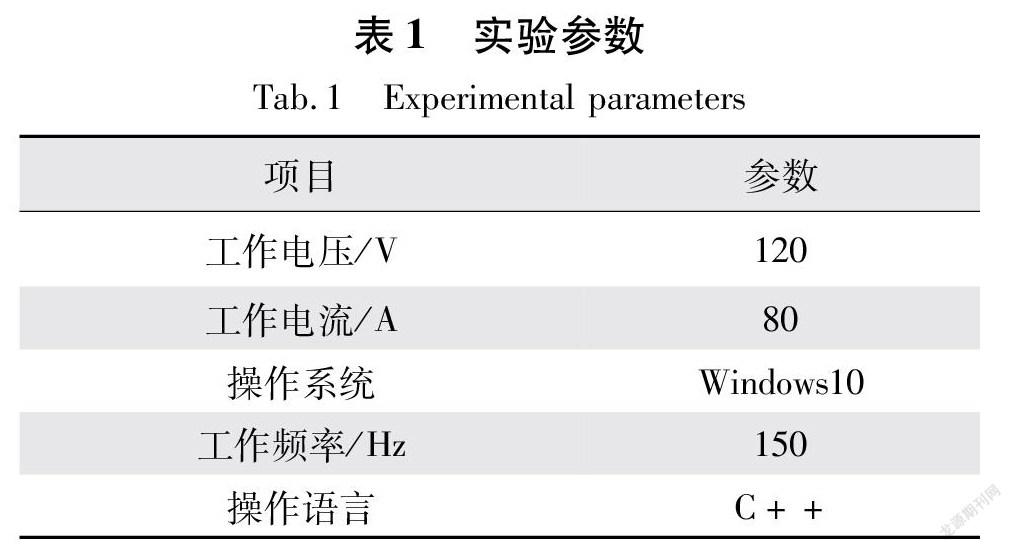

为了验证本文设计的基于PLC控制器的电力系统机械手自动化控制系统的有效性,将本文系统与传统系统进行实验对比,并验证本文系统的有效性。設定实验参数如表1所示。

根据表1中的参数,进行对比实验。

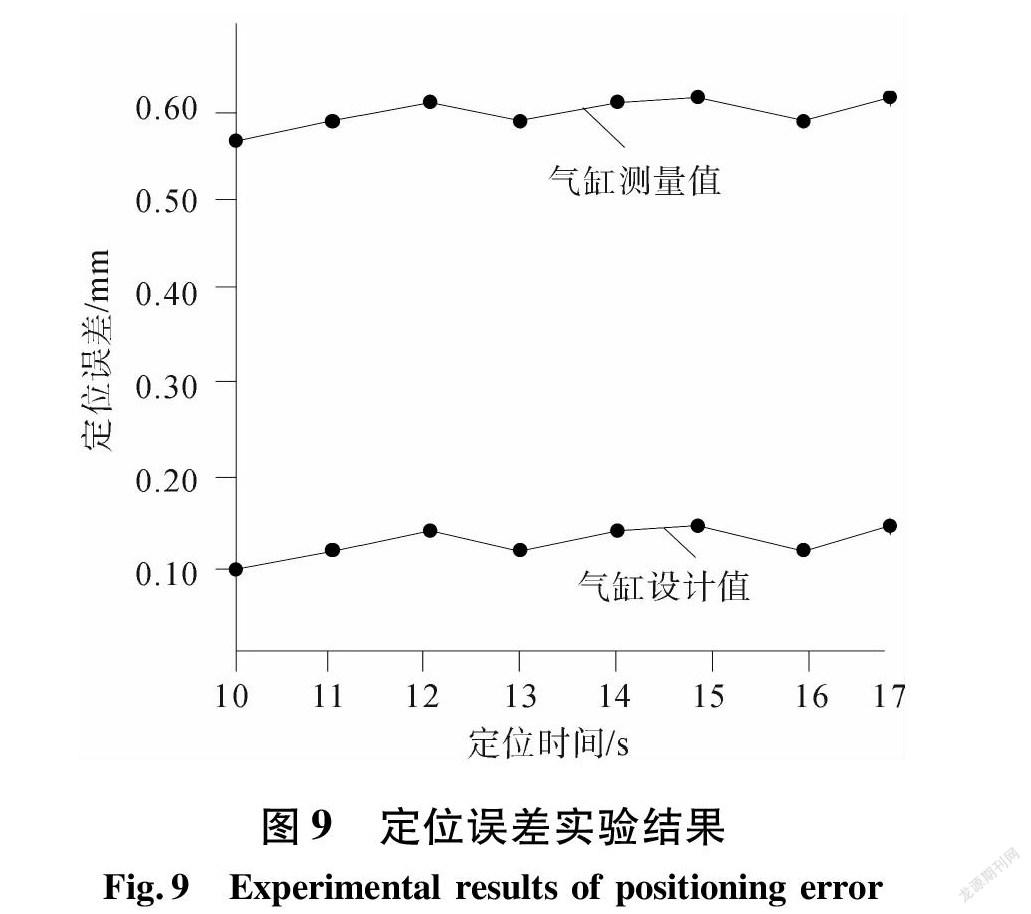

机械手的定位精度主要由伸缩气缸的运动精度来确定,由于无法测量伸缩气缸的运动轨迹,所以将伸缩气缸的设计轨迹与实测轨迹进行比较,从而获得机械手的定位精度。定位精度实验结果如图9所示。

通过实验可得出,气缸的测量值与设计值的误差为0.46 mm,伸缩气缸测量值与设置的数值的差距为0.36 mm,气降气缸的平均误差值为0.42 mm;通过分析气缸运动的原理,当误差小于1 mm时证明设定值有效。由本次实验结果可知,通过对比气缸测量值与设定值,其平均误差均小于1 mm;所以证明本文设计的基于PLC控制器的电力系统机械手具有较高的定位精度,其定位精度的准确性优于传统系统中的机械手[14]。

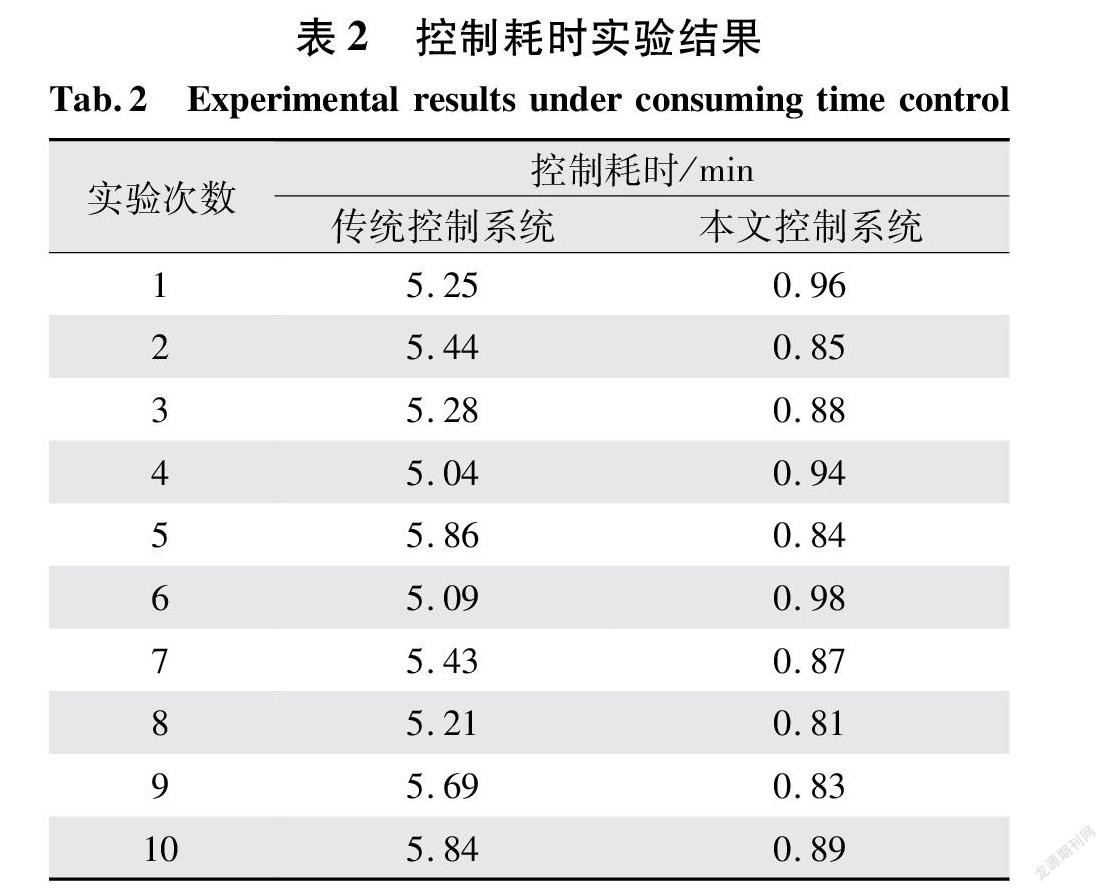

控制耗时实验结果如表2所示。

根据表2可知,本文提出的控制系统控制耗时时间远远小于传统控制系统。在控制相同的机械手时,本文提出的控制系统能够在更短的时间更好地实现控制[15]。

除此之外,基于PLC控制器的电力系统机械手在本文控制系统的操作下,机械手会根据PLC控制器已经设定好的程序执行操作程序,从而实现对工件的自动化抓取与搬运。当工作人员按下停止按钮后,电力系统机械手会停止控制系统事先设定的程序,这证明了本文设计的机械手结构符合实际操作要求,比较合理,提升了机械手的灵活度,使电力系统机械手自动化控制系统具有较高的稳定性和可靠性,实现了对本文系统的自动化控制。

综上所述,本文设计的基于PLC控制器的电力系统机械手自动化控制系统优于传统控制系统,设计的机械手符合实际要求且具有较高的定位精度,比传统系统设计的机械手具有更高的灵活度,实现了对系统的自动化控制,推动了机械手的智能化发展,系统具有较好的可靠性、稳定性和有效性。

4 结语

基于传统控制系统出现的机械手定位精度低,无法实现自动化、智能化控制和机械手的灵活度低等问题,本文设计了基于PLC控制器的电力系统机械手自动化控制系统,有效利用了PLC控制器的通用性高、结构简单、抗干扰能力好等优势。本文设计了系统的硬件和软件环境,硬件方面设计了电源电路、采集器、单片机和微处理器,减少了控制系统受到的干扰,电源利用率高,具有较高的信号完整性,协助机械手更好的发挥了性能,为控制系统提供了硬件支持;软件方面介绍了PLC控制器,阐述了PLC的优势,并给出了系统的软件流程。最后通过实验,验证了本文设计的基于PLC控制器的电力系统机械手自动化控制系统优于传统控制系统。

【参考文献】

[1] 田诚鑫,李锐,汪航,等.基于PLC控制的异形电路板自动插件系统的设计与研究[J].电子设计工程,2019,27(4):127-130.

[2] 魏涛.基于PLC和WinCC的流水线自动控制系统的设计[J].电子设计工程,2019,27(8):73-77.

[3] 曹朝阳,吴庆涛.信息数据融合技术支持下的自动化制造管理系统设计[J].制造业自动化,2020,42(5):125-128.

[4] 梁新平.基于PLC的自动化生产线控制系统软件设计[J].电子设计工程,2019,27(2):109-112.

[5] 曹杰,王福元.基于三菱PLC的四工位制壳机械手控制系统设计[J].机械设计与制造工程,2019,48(1):55-58.

[6] 虞益龙.PLC技术在电气自动化控制中的运用策略[J].信息记录材料,2021,22(12):39-40.

[7] 王珉.基于PLC的电气设备精准控制系统设计[J].自动化应用,2021,(10):62-64.

[8] 胡江,阮观强.基于PLC采摘机器人机械手控制系统改进设计[J].农机化研究,2021,43(3):64-67.

[9] 宋元明.基于PLC的电气自动化控制水处理系统分析[J].中国设备工程,2021(3):116-117.

[10] 靖梦圆.基于PLC的自动化立体库控制设计分析[J].南方农机,2021,52(4):171-172.

[11] 姜帅,刘瀛,胡俊宏,王旭东.基于PLC的直角坐标机械手系统设计[J].工业仪表与自动化装置,2021(2):17-20.

[12] 刘佳敏.PLC在选煤厂电气自动化设备中的应用[J].当代化工研究,2021(14):85-86.

[13] 林双媚.PLC技术在电气自动化控制中的应用[J].中国高新科技,2021(11):121-122.

[14] 李所.工业电气自动化中PLC电路的运用研究思路构架实践[J].新型工业化,2020,10(11):54-56.

[15] 李彦峰.煤炭工程电气自动化中PLC技术运用分析[J].内蒙古煤炭经济,2021(11):47-48.