Mn元素对热冲压钢镀锌层组织演变的影响

刘丽艳, 毕文珍,2, 韦习成

(1. 上海大学 材料科学与工程学院, 上海 200444;2. 宝山钢铁股份有限公司 中央研究院 汽车用钢开发与应用技术国家重点实验室(宝钢), 上海 200126)

镀锌热冲压成形钢以其较高的强度和独特的阴极保护性能,越来越广泛地应用于汽车行业中[1]。镀层的性能主要依赖于铁锌金属相的成分和结构[2],前人针对22MnB5钢镀锌层的物相演变进行了许多研究[3-4]。众所周知,在奥氏体化过程中,液态锌的存在会引起液态金属脆化(Liquid metal embrittlement, LME)[5]。解决LME的有效方法是让元素在镀层和基体之间进行充分的相互扩散,减少脆性Γ-Fe3Zn10相的形成[6]。因此,追踪加热过程中镀层和基体之间的相变和元素扩散行为是十分有必要的。有研究表明[4],镀层增厚是以牺牲基体为代价的,显然在互扩散的作用下,基体中合金元素对镀层物相演变的影响值得考虑。Mn是钢中的主要合金元素,作为强奥氏体稳定化元素之一,其对组织产生重要影响。Järvinen等[7]发现Mn有利于界面结构的稳定,且Mn会在镀层表面氧化物层中富集。Song等[8]通过计算得出Fe-Mn化合物的形成降低了界面附着力。Dong等[9]发现Mn容易在氧化物层中扩散并产生空位,导致产生短路路径从而加速内部腐蚀。因此,研究Mn对镀层连续相演变的影响至关重要。本研究基于前期工作中发现的锰氧化物[10],进一步讨论了Mn在加热过程中的扩散行为及对镀层物相产生的影响,并研究了保温时间对镀层组织演变的影响。

1 试验材料和方法

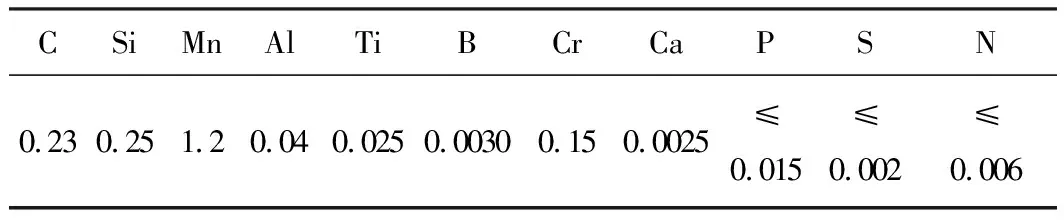

试验用镀锌热冲压22MnB5钢的化学成分如表1所示,板厚为1.4 mm,镀层重量为70 g/m2(单面)。根据工业生产工艺过程,将板材置于HT-1800M高温炉中加热至800 ℃,分别保温3、5和7 min后进行平板模冲压,获得试样。采用线切割将试样裁剪成10 mm× 10 mm×1.4 mm的尺寸,使用丙酮清洗试样表面后,采用D/max 2550X射线衍射仪对镀层进行物相分析,靶材为Cu靶Kα射线,加速电压为40 kV,电流为250 mA,扫描角度为30°~60°,扫描速度为4°/min。采用HITACHI SU-1500扫描电镜对镀层表面组织进行分析。利用保边型镶嵌粉镶嵌试样后,使用Sigma300场发射扫描电镜及配套的能谱仪(EDS)对未腐蚀试样的截面组织成分进行表征。采用8050G型电子探针显微分析仪(EPMA)及配套的X射线荧光光谱仪(WDX)分析镀层截面元素分布情况。使用LECO GDS 850A辉光放电光谱仪(GDOES)测量试样元素深度分布。

表1 22MnB5钢的化学成分(质量分数,%)

2 试验结果和讨论

2.1 供货态镀层

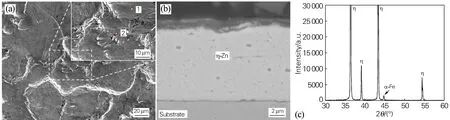

图1为供货态镀层的显微组织分析结果。由图1(a)可知,镀层表面较为平坦。经EDS分析发现,表面Zn含量达100%(质量分数,下同),未发现铁锌金属间化合物。镀层表面放大区域存在轻微破损,呈颗粒状聚集,其Zn含量仍高达97.43%。由图1(b)可知,镀层组织不致密,镀层与基体界面处存在抑制薄层,在一定温度范围内会阻碍元素的互扩散过程。通过XRD分析发现镀层几乎由η相组成,这与EDS检测结果一致。

图1 供货态试验钢镀层的显微组织分析(a)表面形貌;(b)截面BSE图;(c)XRD图谱Fig.1 Microstructure analysis of galvanized coating of the as-received steel(a) surface morphology; (b) BSE image in cross-section; (c) XRD pattern

2.2 镀层表面形貌

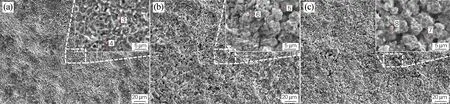

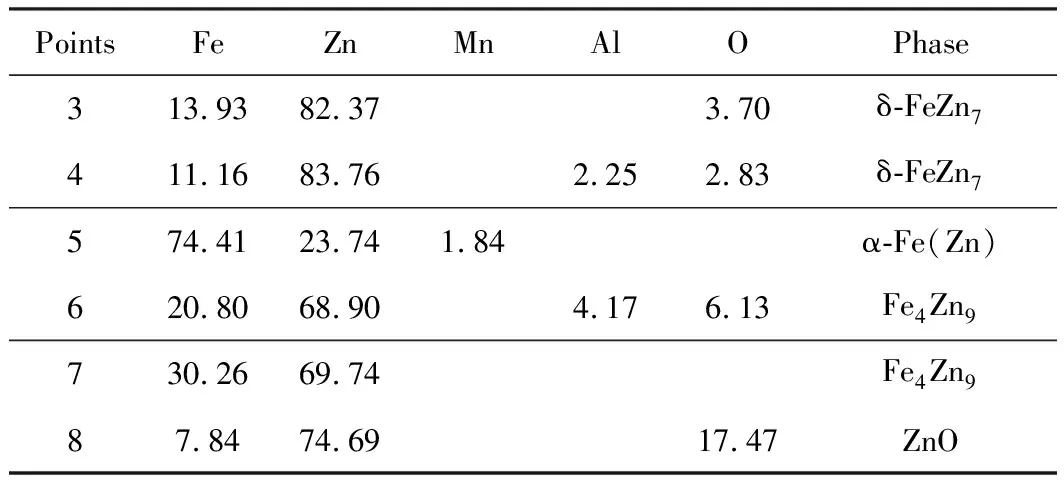

图2为不同保温时间下镀层的表面形貌,表2为各镀层表面组织的EDS点扫描结果,其中各扫描点分别对应于图2中局部放大区域标示的位置。从图2可以发现,随着保温时间的不断延长,镀层的表面形貌发生了明显的变化。当保温时间为3 min时,镀层表面存在许多小“丘陵”形貌,丘陵形态的演化与“火山口”形貌的形成有密切的关系[11]。观察图2(a)中放大区域发现,镀层表面形成了致密的δ相,其铁含量为(12.5±1.5)%,且晶粒边界模糊,连接在一起。随着保温时间延长至5 min,可以发现,镀层表面出现明显的“火山口”形貌[12],如图2(b)中圆圈标记所示。“火山口”形貌与镀层爆发组织有关,会引起镀层厚度波动[12]。从图2(b)中局部放大区域可以发现,火山口壁面呈45°角倾斜,而不是垂直于表面,表明随保温时间延长,元素不断扩散生成Fe-Zn化合物,使“火山口”退化[13]。同时,镀层表面出现两种形态的组织,结合EDS分析发现,呈粒状且有团聚趋势的组织为Fe4Zn9相,其Fe含量为20.80%。位于粒状组织下方的球状组织为典型的α-Fe(Zn)相的形貌,其铁含量为74.41%。此外,在5点发现Mn含量达1.84%,远高于基体(1.2%Mn),这有待进一步研究。当保温时间进一步延长至7 min后,“火山口”形貌消失,镀层表面组织明显球化 。观察图2(c)局部放大区域可知,镀层表面散落分布着亮白色粒状氧化物,且球状组织表面覆盖着一层薄层组织,通过EDS检测发现其仍为Fe4Zn9相。

图2 800 ℃保温不同时间下试验钢镀层的表面形貌Fig.2 Surface morphologies of coating on the tested steel after holding at 800 ℃ for different time(a) 3 min; (b) 5 min; (c) 7 min

表2 图2中镀层表面各点EDS分析结果(质量分数,%)

2.3 镀层截面组织

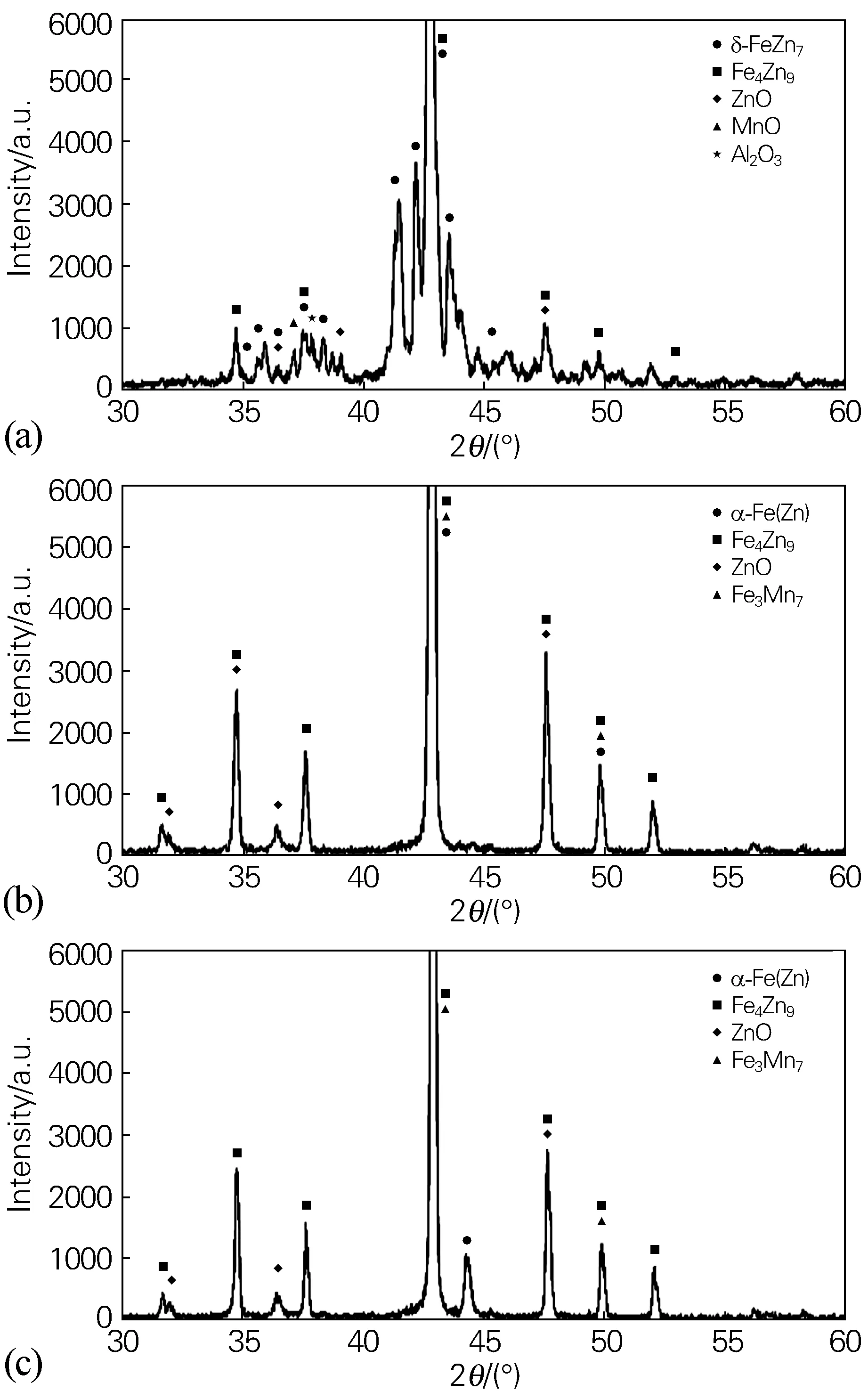

图3为不同保温时间下镀层的XRD图谱。由图3(a) 可知,当保温时间为3 min时,镀层的物相主要由Fe4Zn9和δ相组成,还出现了ZnO、MnO和Al2O3的衍射峰,但峰高较低。图2(a)中3点和4点的EDS分析结果可以证实涂层中有ZnO和Al2O3存在,但未检测到锰的氧化物,这可能是由于富锰氧化物含量低,被富锌氧化物包围[14]。当保温时间延长至5 min时,δ相 消失,出现Fe3Mn7和α-Fe(Zn)相,但Fe3Mn7相与Fe4Zn9相的衍射峰重合。虽然在图2(b)中的5点检测到Mn元素的存在,但为了避免试验偶然性,还需进一步验证Fe3Mn7相是否存在。当保温时间进一步延长至7 min,镀层的物相未发生明显变化,只是在2θ=44.347°处出现了α-Fe(Zn)相的单峰,表明随保温时间延长,镀层中α-Fe(Zn)相含量增多。

图3 800 ℃保温不同时间下试验钢镀层的XRD图Fig.3 XRD patterns of coating on the tested steel after holding at 800 ℃ for different time(a) 3 min; (b) 5 min; (c) 7 min

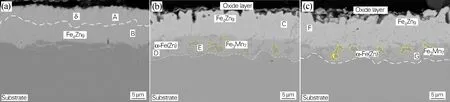

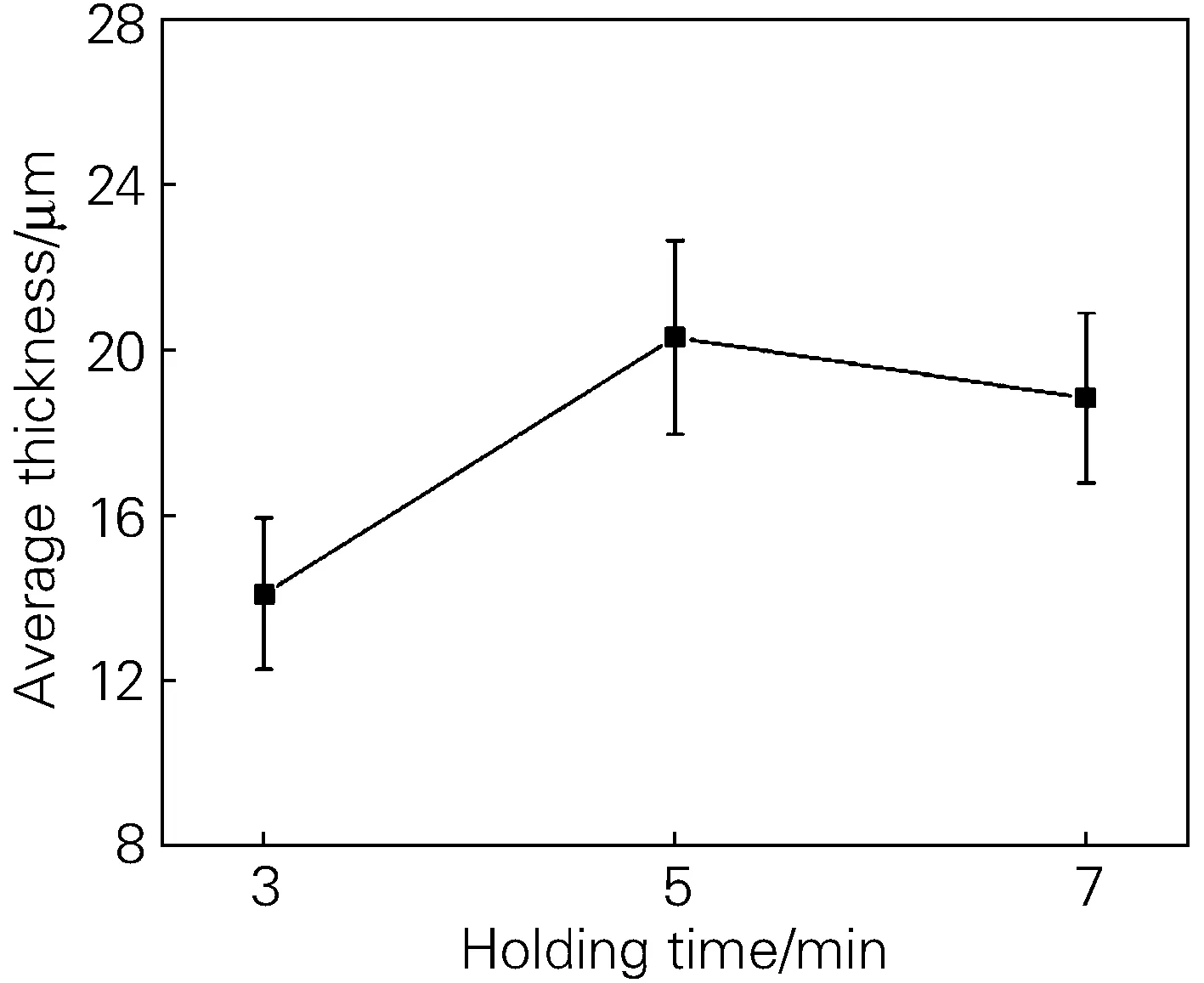

为了确定镀层物相演变规律,分析Mn对镀层组织的影响,对不同保温时间下镀层的截面组织进行观察,如图4所示。由图4(a)可知,镀层物相在保温3 min后出现两种物相,分为A、B两个区。A区铁含量(质量分数,下同)为13.55%,锌含量为86.45%,为δ相;B区铁含量为27.22%,锌含量为72.78%,为Fe4Zn9相,这与图3(a)的结果一致。当保温时间延长至5 min 时,镀层呈现出浅灰色(C)、灰色(D)、深灰色(E) 3个不同颜色的区域,如图4(b)所示,这是因为铁含量不同导致镀层的对比度产生差异。浅灰色组织为Fe4Zn9相,其铁含量为29.61%,与图4(a)对比可以看出Fe4Zn9相由镀层下部生长至镀层上部。而靠近基体的镀层转变为α-Fe(Zn)相,其铁含量为60.16%,对应于呈灰色的B区。C区以岛状分布在B区中,通过EDS分析发现,深灰色区域Mn含量为2.22%,Fe含量为69.97%,剩余为Zn,这表明可能存在Fe3Mn7相或Mn元素置换了α-Fe(Zn)相中的Zn。同时,Mn含量明显增加,且存在较高的Fe含量,这证实了锰在α-Fe(Zn)相上富集并形成了富锰亚层[15]。仔细观察图4(b)还可以发现,深灰色区域的位置更靠近基体,且镀层表面出现一层连续的氧化薄层。继续延长保温时间至7 min,镀层物相未发生明显变化,这与图3分析结果一致,但此时深灰色区域扩散至Fe4Zn9相与α-Fe(Zn)相界面,且以颗粒状沿晶界持续向镀层表面扩散,直至形成氧化物。此外,镀层表面氧化层明显增厚。图5为不同保温时间下镀层的平均厚度,结合图4发现,镀层厚度在保温5 min时最厚,且镀层厚度波动幅度最大,这与图2结果相吻合,即“火山口”形貌的出现导致了镀层厚度的明显变化。

图4 800 ℃保温不同时间下试验钢镀层截面的BSE图像Fig.4 BSE images in cross section of coating on the tested steel after holding at 800 ℃ for different time(a) 3 min; (b) 5 min; (c) 7 min

图5 800 ℃保温不同时间下试验钢镀层的平均厚度Fig.5 Average thickness of coating on the tested steel after holding at 800 ℃ for different time

2.4 Mn对镀层组织演变的影响

为了进一步证实Mn对镀层组织的影响,对不同保温时间下镀层截面进行EDS面扫描分析,结果如图6 所示。由图6(a)可知,当保温时间为3 min时,Mn在镀层中无明显富集,且镀层与基体的Mn含量存在明显差异,Fe与Zn的分布出现明显分层,这与图4(a)中镀层物相分区一致,靠近基体的区域Fe含量更高,为Fe4Zn9相。当保温时间为5 min,Mn出现富集,且富集形状与显微组织中的深灰色岛状区域一致,如图6(b)所示,还可以发现该Mn富集区的Zn含量减少。继续延长保温时间至7 min时,Mn富集面积减小,即深灰色区域面积缩小,但其富集区朝镀层表面方向移动,且在镀层上部明显观察到Mn的富集,同时发现Fe沿晶界扩散至镀层表面,如图6(c)所示,这表明随保温时间的延长,Mn随Fe从基体扩散至镀层。在加热过程中,由于元素相互扩散的性质,对镀层物相演变产生影响,进而影响后续镀层的相关性能。

图6 800 ℃保温不同时间下试验钢镀层截面的EDS面扫描分析Fig.6 EDS map scanning analysis of coating on the tested steel after holding at 800 ℃ for different time(a) 3 min; (b) 5 min; (c) 7 min

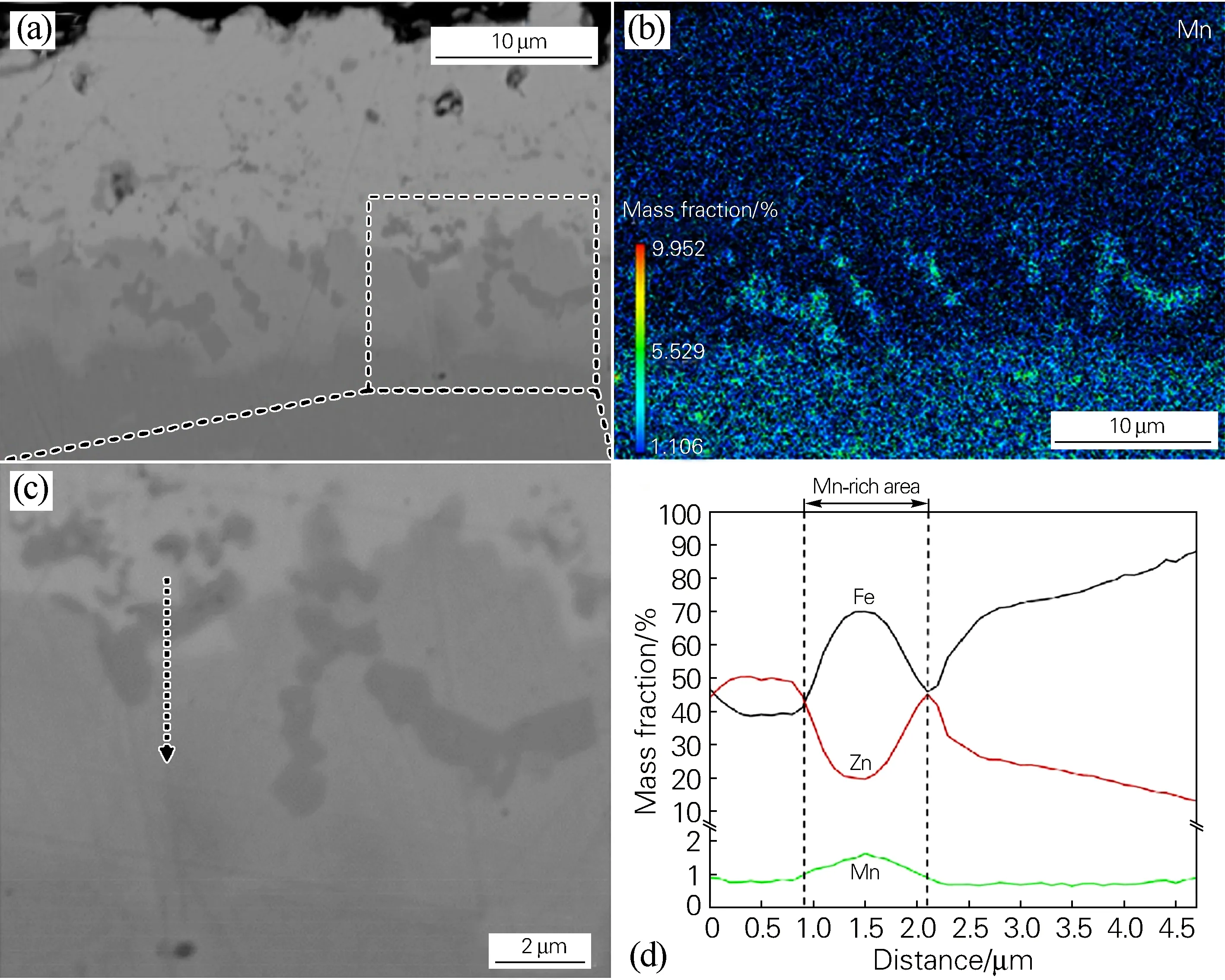

为了进一步确认Mn在镀层深灰色区域的富集,对保温5 min的镀层截面进行了EPMA面扫描和WDX线扫描分析,结果如图7所示。由图7(a, b)可知,Mn在镀层截面出现明显富集,且其富集位置和形状与显微组织中的深灰色区域一一对应,这与图6(b)中所观察到的现象一致。图7(c)为图7(a)的局部放大图,其中虚线对应WDX线扫描路径,扫描结果如图7(d) 所示。可以看出,深灰色区的Mn含量明显升高,Fe含量也显著增大,最高可达76.59%,而Zn含量大幅减少。这与图4(b)的研究结果吻合,进一步证实了Fe3Mn7相的存在或Mn置换α-Fe(Zn)相中的Zn而形成了富锰亚层。

图7 800 ℃保温5 min时试验钢镀层截面的EPMA面扫描(a, b)与WDX线扫描(c, d)结果Fig.7 EPMA map scanning(a, b) and WDX line scanning(c, d) of coating on the tested steel after holding at 800 ℃ for 5 min

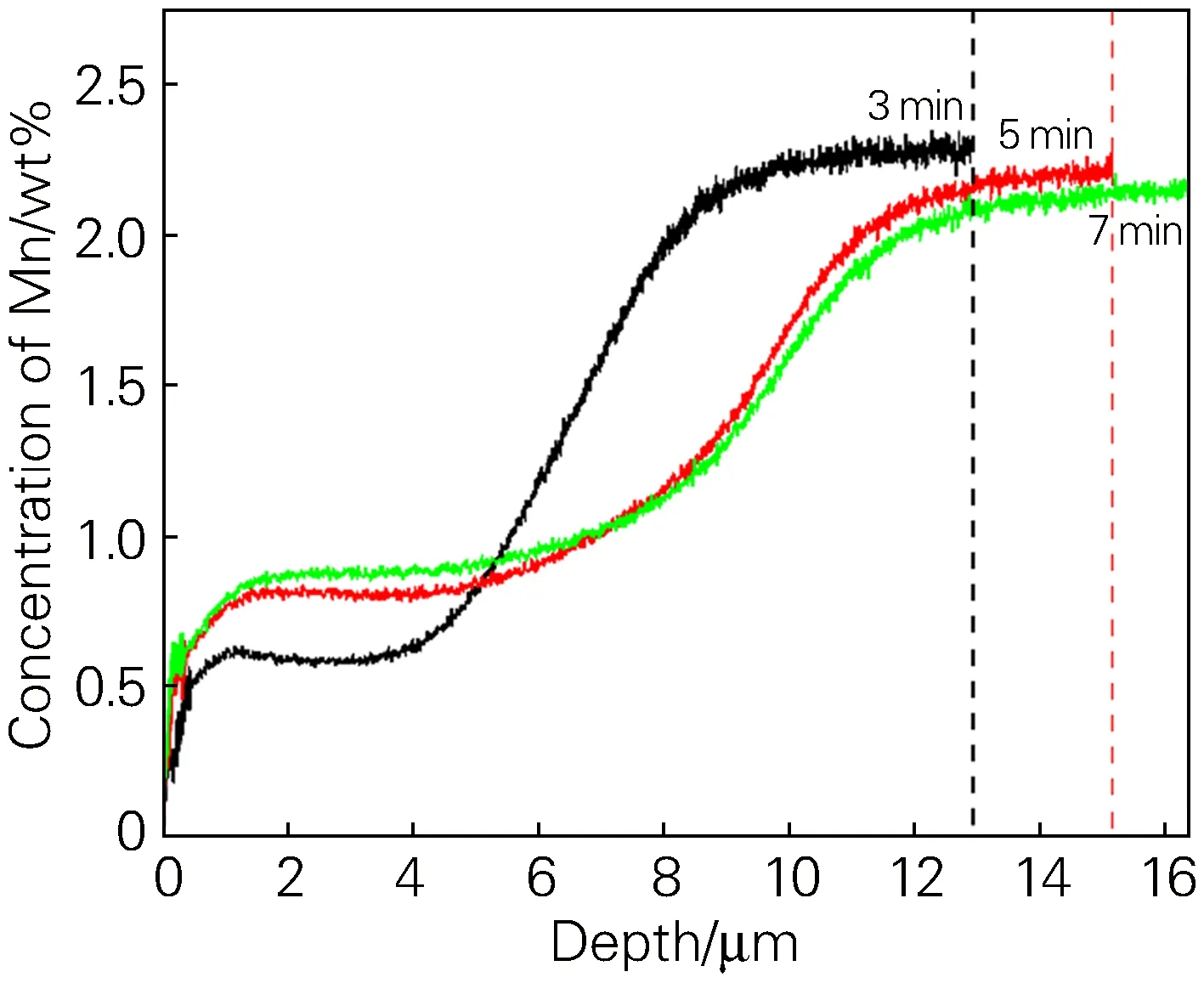

图8为保温不同时间下镀层中Mn的GDOES曲线。可以看出,近基体侧镀层中Mn含量在保温时间为3 min时最高,随保温时间的延长而逐渐降低,而靠近镀层表面的Mn含量变化趋势与近基体侧相反,Mn含量随保温时间的延长而升高,这表明随着保温时间的延长,Mn不断从基体扩散至镀层。进一步对比可以发现镀层中Mn的浓度梯度随保温时间的延长而减小,这与图6中Mn的面扫描结果一致。图6中Mn面扫描中基体与镀层的对比度随保温时间的延长减小,且浓度梯度减小幅度随保温时间的延长也减小,这是因为随着镀层与基体中Mn的浓度差不断减小,化学势能降低,扩散驱动力降低。

图8 800 ℃保温不同时间下试验钢镀层中Mn元素的GDOES曲线Fig.8 GDOES profiles of Mn element in coating of the tested steel after holding at 800 ℃ for different time

综合以上分析结果,建议在工业生产过程中镀锌热冲压22MnB5钢的保温时间小于5 min。

3 结论

1) 镀锌热冲压22MnB5钢在800 ℃下保温5 min后,镀层表面观察到明显的“火山口”形貌,镀层厚度不均匀且波动幅度最大;随保温时间延长至7 min,“火山口”形貌消失,镀层表面组织明显球化。

2) 随保温时间的延长,Mn从基体扩散至镀层。当保温时间为5 min,Mn在α-Fe(Zn)相富集形成富锰亚层,呈岛状区域分布于近基体侧的α-Fe(Zn)相上;延长保温时间至7 min,Mn富集面积减小且富集区朝镀层表面方向移动,在镀层上部发现Mn的富集。

3) 随保温时间的延长,镀层组织的演变规律为Fe4Zn9+δ相→Fe4Zn9+α-Fe(Zn)+富锰相。虽然保温5 min与7 min后的镀层物相种类无明显差异,但镀层物相含量不同,α-Fe(Zn)相的含量在保温7 min后明显增多。

4) 建议在工业生产过程中镀锌热冲压22MnB5钢的保温时间小于5 min。