折臂式随车起重机连杆机构的计算分析

李聪 张亚鹏 翟海强

摘要:受力分析计算是起重机设计的基础,尤其对于流动式起重机而言。在折臂式随车起重机中,变幅机构的设计极为重要,因其对油缸及结构件的受力、起重机整机性能的发挥起着非常重要的作用。在中人吨位的随车起重机设计中,变幅机构往往设置有曲柄摇杆机构(或称为连杆机构),可以极人地改善油缸的受力,并对机构的设计优化有积极的影响。以某随车起重机第一变幅机构设计为例,讨论连杆机构的计算分析及设计原则。

关键词:折臂式随车起重机;连杆机构;计算分析

中图分类号:U469.6+4收稿日期:2022-01-05

DOI: 10.19999/j.cnki.1004-0226.2022.04.013

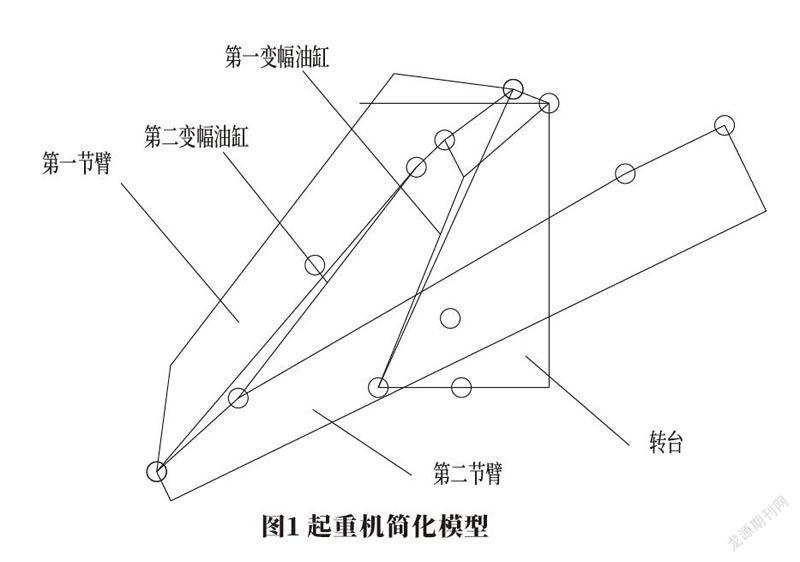

本文以某型号折臂式起重机设计为例,介绍在起重机设计中变幅机构设计的要点及原则。起重机的变幅机构一般为第一变幅机构及第二变幅机构。第一变幅机构由第一变幅油缸、转台、第一节臂组成;第二变幅机构由第一节臂、第二变幅油缸、第二节臂组成。由于起重机主要进行吊载重物的动作,故在变幅机构的设计中,主要关注变幅油缸的受力及第一、第二节臂的结构件受力情况。

l 起重機模犁简化

本文所述的折臂式起重机,额定起升力矩为175 kN-m。经过方案设计,可将起重机主要执行机构简化为如图1所示的模型。

在图l起重机简化模型中,油缸与臂的铰接点设计极为重要。在本文所选起升力矩背景下,第二变幅机构可不进行曲柄摇杆设计,第二变幅油缸的受力变化曲率较人,但受力不人。选用吊臂油缸缸径为160 mm时,其油缸受力变化曲线如图2所示。

如图2所示,第二变幅油缸受力最人值不到570 kN,相应的油缸所需压力也较小,无需进行连杆设计,仅从结构上保证无十涉,受力相对较小即可。

相对来说,第一变幅机构由于力臂更大,如不考虑连杆机构,则第一变幅油缸受力最人值为850 kN,受力较人,因此需进行结构优化,此时连杆机构的设计就非常重要。

2 连杆机构模型分析

对图l的起重机模型做进一步简化后,可知第一变幅机构主要由图3所示的五点位置所决定,即A、B、C、D、E的位置决定了变幅机构的性能特性,故对连杆机构的优化主要是对此五点的坐标位置进行优化,最终确定该结构的关系。

如图3所示,该机构本质上是一种曲柄摇杆机构,在连杆机构中,能做整周回转运动的称之为曲柄,只能在一定范围内摆动者称为摇杆[1]。如果连杆中有一个为曲柄,另一个为摇杆,则称为曲柄摇杆机构。成为曲柄的条件即是某个运动副中有周转副存在,在本例中,D为周转副。D成为周转副的条件为:

BE+BC>CD+DE

(l)

DC

(2)

分析式(1)式(2)可知,组成周转副的两杆中必有一杆为最短杆,有最短杆参与构成的转动副都是周转副。

如图3所示,将起重机第一变幅机构简化为该模型后,可将起重机所承受载荷等效为对该机构的翻转力矩M, AB则等效为油缸作用线,A、B为油缸铰接点,将起重机展开后,五点位置可变化为如图4所示的模型。

通过分析可知,油缸AB作用线受力计算如下:

(3)

(4)

在图4所示的状态下,∠EBA=127°,∠CBA=57°,经计算得FAB=0.83FBE即在连杆机构作用下,油缸作用力约为无连杆机构油缸作用力的83%,故在结构空问尺寸允许的状况下,变幅机构增加连杆机构可在一定程度上优化油缸的受力。在初步确定了连杆机构位置后,另一项重要工作即为优化连杆机构铰接点位置,以对油缸受力情况进行优化。

3 连杆机构优化设计

在变幅机构油缸的实际受力中,通过手动分析计算仅是初步确定各结构尺寸的受力关系,在确定了边界条件后,对连杆机构进行优化分析。本文所示的变幅机构在对铰接点位置进行了微调后,对油缸受力情况进行了优化。油缸的受力优化分为两个方面:

a.减小油缸所受最人推力:b.在起重机变幅运动过程中,使变幅油缸的受力变化范围减小,即使油缸受力曲线更加平缓,减小受力冲击。

针对以上内容,在本文中所限定的起重机第一变幅机构外形尺寸约束下,对铰接点C、D、E的位置进行微调,在软件分析的帮助下,对油缸受力前的分析如图5所示。

在对铰接点进行调整后,油缸受力前的分析如图6所示。

如图6所示,第一变幅机构油缸在受力优化前最大值为700 kN,且局部曲线变化斜率较人,不利于变幅机构稳定,在对机构进行调整后,油缸优化后最大值为650 kN,且油缸受力曲线趋于平缓,达到了变幅机构优化设计的目的。

在油缸最人压力分析完成后,另一项重要工作是确定油缸缸径、安装距及行程,以确定最终起重机方案的布置。在本例中,根据油缸最人受力分析,初选第一变幅机构油缸缸径为180 mm,第二变幅机构油缸缸径为160 mm,综合计算后,对两油缸所需的压力进行分析,并最终确定起重机安装空间及外形尺寸。

根据上述油缸受力变化,在对油缸选型后,计算油缸所受压力并分析,如图7所示。

通过图7可知,经过综合选型,将油缸压力控制住26 MPa左右,并考虑液压系统背压,起重机系统压力确定为30 MPa即可满足系统要求。

在变幅机构运动的过程中,可进一步分析油缸所需行程的位置,从而确定油缸所需最大行程。在此基础上,可由油缸缸径及安装距进一步论证油缸设计的合理性,根据油缸安装距及行程,最终设计变幅油缸。在本义所运动状态下,油缸工作行程曲线如图8所示。

经上述分析可知,起重机变幅机构的设计要综合考虑的方面很多,既要考虑油缸实际受力工况,也要考虑油缸的外形结构设计是否可满足起重机整机布置情况,因为在折臂式随车起重机设计中,对外形尺寸的要求越来越严,使得起重机设计需重点关注重要机构的设计及布置,其中变幅机构设计是重中之重,因为变幅机构的设计直接影响到起重机的起升性能,并确定了整机的液压系统工作流量及压力情况。

在变幅机构完成初步计算后,一般需对该结构进行受力分析,以进一步确认分析结果。在本文所受压力状况下,对变幅机构受力仿真分析如图9所示。

由图9分析可知,该变幅机构的最人剪切应力约为528 MPa,符合高强材质钢板的强度要求,该机构设计方案合理、可行。

4 结语

起重机连杆机构设计作为变幅机构的重要组成部分,对起重机的设计布置起着重要作用,起重机设计的成功与否,与各机构的设计关系极人。变幅机构作为起重机的重要执行机构,是影响起重机起升性能的重点所在,故在设计过程中,对变幅机构及连杆机构应做系统性分析,充分考虑影响该机构的各个方面,以系统地进行设计计算,从而最终确定起重机布置方案。

参考文献:

[1]孙恒,陈作摸,葛文杰.机械原理[M].北京:高等教育出版社,2013

作者简介:

李聪,男,1987年生,工程师,研究方向为流动式起重机及起重装置。785FB949-08A6-471D-8783-37112E228E33