大截面高品质热作模具钢H13关键制备工艺探究*

张心金,祝志超,李 晓,张雪姣,朱 琳

(1.中国第一重型机械股份公司,黑龙江齐齐哈尔 161042;2.天津重型装备工程研究有限公司,天津 300457)

1 引言

2015年,我国国务院印发了《中国制造2025》,部署中国全面推进实施制造强国战略,并作为第一个十年的行动纲领,对于钢铁业将带来巨大的高端钢铁市场及巨大挑战[1]。同时,中国“十四五”发展规划提出“双碳”目标,因此,各企业必将顺应趋势、把握机遇,加快构建绿色产业链、供应链,并向智能制造、绿色制造、服务型制造转变,迎接未来发展的曙光[2]。

随着我国结构产业调整,模具水平已成为衡量制造业发展水平的重要标准之一,各大特钢钢厂也在不断产业升级,提高模具钢产品质量要求,从而来满足日益增长的模具需求。但我国模具产业,总体仍处于“大而不强”的局面,尤其是一些有特殊需求的模具,如大截面高品质模具,仍需要从国外进口,这也显现出我国在模具原材料制造方面急需进行二次能力提升[3]。热作模具钢,作为模具钢中的一种类型,由于其常应用于高温、高应力等恶劣复杂工况中,从而对模具钢材料本身具有很高的性能要求,尤其是大截面高品质模具钢,受冶炼、锻造、热处理等处理工序的影响,对模具钢产品质量不易得到保障[4~5]。

中国一重拥有万吨水压机,产品涉猎核电、军工、火电、水电等众多领域,材质包括合金钢、不锈钢等各种产品,天然拥有特钢基因,利用自身个性化铸锻等优势,可以向市场输出数量可观的大截面高品质模具钢。目前,中国一重承担了黑龙江省“百千万”工程技术重大专项模具钢项目,意在解决直径规格大于ϕ1m的大规格高品质模具钢关键制备工艺,为客户提供高性能模具钢产品。下面通过对业内H13热作模具钢的关键制备工艺进行了总结探讨,并针对中国一重生产特色,提出大截面高品质H13模具钢制备技术路线。

2 大截面H13模具钢应用失效实例分析

H13作为强韧性、耐冷热疲劳等性能优良的热作模具钢,多用于压铸、锻造、挤压等多种场合,尤其是有一些产品需要大型热作模具时,都会考虑使用H13模具钢,但在使用期间仍会存在很多的问题。

图1为某公司大型核电锻件挤压用大厚壁H13模具,产品采用120t电渣炉进行冶炼控制,经多次镦拔、退火及淬火热处理后,在模具上端拐角处发生长条状开裂,其起裂源位于拐角处,并分别向端面及内壁扩展断裂。经后续分析,主要原因为模具钢坯料内部粗大夹杂物及表层脱碳在经淬火热处理后未能及时回火处理导致后续模具应力不均,从而导致在模具拐角处开裂。另一公司生产的H13材质的厚壁模具底盘则在大型核电锻件挤压过程中发生严重开裂,如图2所示,为模具内壁表面开裂形貌,裂纹自模具上端面至下端面已形成贯穿式开裂,并从模具中心向左右两侧扩展,其中,模具中心局部位置已被裂纹分裂形成多个“闭环”区域。本模具在使用前虽然已经过200~300℃烘烤预热,但在坯料变形中仍发生开裂。经后续分析,仍为材料内部质量问题所导致的应力集中,从而造成这种整个端面的严重开裂。图3给出的是某公司车轮制造用模具,该模具经一段使用时间后被下线替换。从图3中可以看出,模具表面布满了深浅长短不一的裂纹,同时局部已出现龟裂、剥落等现象,主要是由于模具在车轮制造过程中使用频次高,坯料变形温度在1,000℃以上,过程中并伴有急冷急热,磨损严重,并最终导致模具热疲劳开裂而下线报废。有资料研究表明,H13模具钢中的夹杂物对其热疲劳破坏最为显著,尤其是聚集在钢基体内部的脆性夹杂物所造成的应力集中,并最终导致模具开裂失效[6~7]。

图1 核电锻件挤压用大厚壁H13模具钢调质处理后裂纹形貌

图2 核电锻件挤压用大厚壁 H13模具底盘加工后开裂形貌

图3 列车车轮制造用 模具热疲劳裂纹

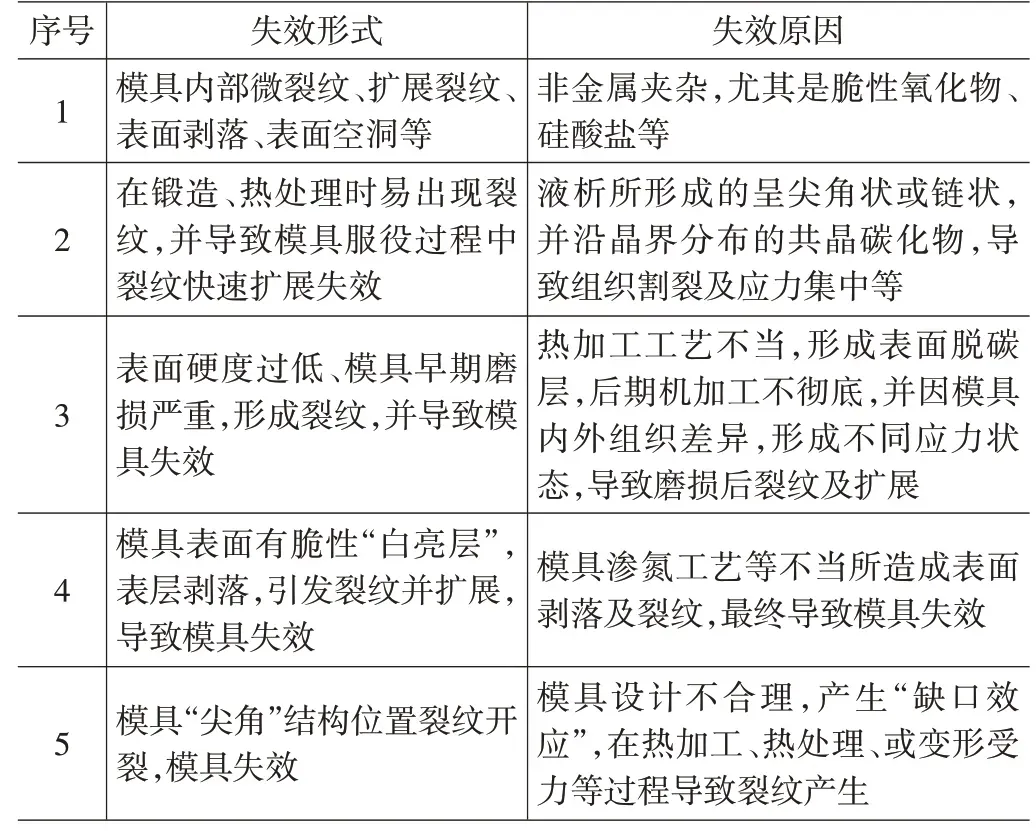

有效去除夹杂物、有害元素、气体等,并降低偏析、缩松等质量缺陷作为电渣冶炼的特点,而被应用到大锻件的制造中[8]。但对于大型电渣设备,若工艺控制不当,也会导致气体超标、夹杂、偏析等质量问题;同时,对于大截面电渣产品,随着直径尺寸的加大,受尺寸效应的影响仍将重新出现偏析等现象[9~10]。H13模具失效形式及失效原因如表1所示[11~13],从表1中可以看出,模具的失效主要和材料的合金成分设计、冶炼、锻造、热处理等关键制备工艺有关。

表1 H13模具失效形式及失效原因

3 H13钢合金成分优化设计

关于H13模具钢合金元素,主要包含C、Cr、Mn、Si、Mo、V等,前期相关资料已有研究[14~15]。为便于后续合金成分优化设计,现将其各主要元素、作用、设计思路予以简单总结,如表2所示。

表2 H13钢合金元素及作用

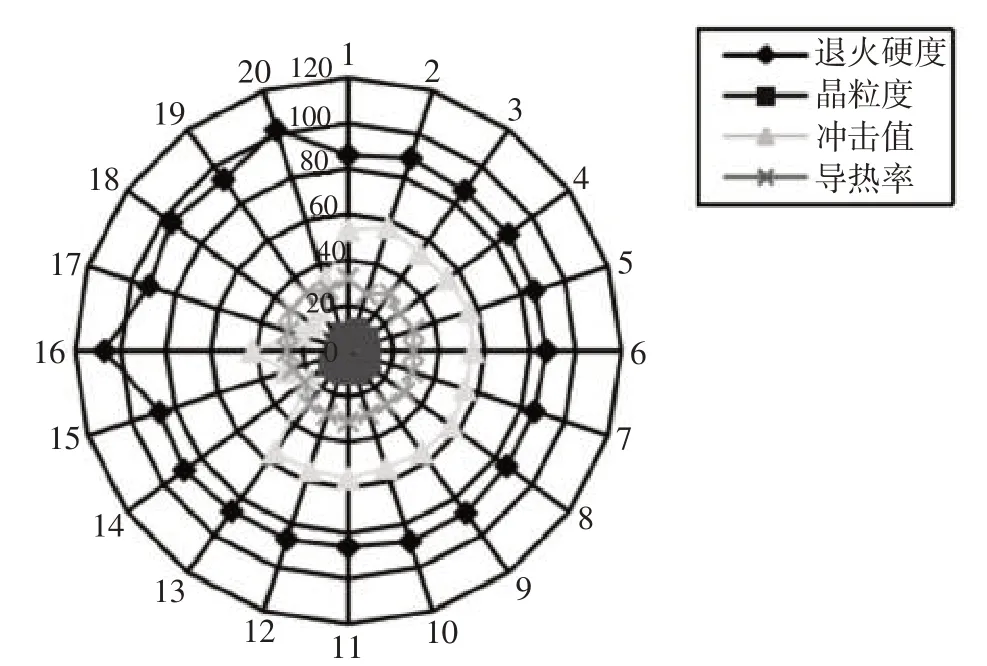

关于对H13改进型设计,学界也有鲜明的研发方向。其中之一便是低Si高Mo设计思路[16],即,大幅度降低Si含量(0.003~0.20wt.%),同时提高Mo含量(1.65~2.00wt.%)。将文献中20组案例性能进行整理如图4所示,其第7、8两组综合性能最佳。关于降低Si含量,主要是为了减轻偏析,促进组织均匀化,减少共晶碳化物,细化奥氏体结晶,提高塑性和韧度,并减小高温疲劳裂纹扩展速度,提高抗热裂性;但Si含量显著降低,必会引起切削性能降低,目前其有关改良的方法还在继续研究中。对于提高Mo含量,主要是提高其淬透性,并抑制晶界碳化物的析出和贝氏体转变,同时提高回火抗力与韧度,并保障高温强度、高温蠕变强度、抗热裂能力;细化共晶碳化物和均匀碳化物分布。而另一对立思路则是提高Si,并适当降低Cr、Mo等合金元素的含量[17],其设计启示主要来自航空用合金300M钢中Si含量高达1.6wt.%,在其试验中提高Si的改进型钢出现了比H13钢更好的抗回火软化性能和热疲劳性能,其主要原因是由于Si含量适量增加,可以影响钢淬火后残余奥氏体及其内部碳的分配,从而影响奥氏体的稳定性及渗碳体的析出。两种方案与GBT 1299-2014《工模具钢》及《NADCA推荐H13工具钢工艺规范》中元素范围有了较大幅度的调整。

图4 H13改进型低Si高Mo方案中各案例性能对比图

由于H13是靠二次硬化的作用保障其后续产品的使用性能,因此,在进行合金元素设计时,应重点对碳化物形成元素进行关注,即,在考虑强度、硬度、塑性、韧性、高温性能、切削性能、耐腐蚀性能等综合性能下,重点考虑后续淬火性能及回火二次硬化的稳定性。

4 关键制备工艺控制

4.1 冶炼控制

对于H13钢冶炼,目前主要包括电炉冶炼与电渣冶炼,前期已有相关文献进行了研究[18~19]。两种冶炼方式对H13性能有很大的区别。第一,液析碳化物差别较大,电炉钢中由于钢液注温和模温过高,从而存在大量大尺寸液析碳化物,由于其在后续淬、回火后未发生明显变化,从而严重影响钢的韧性;第二,电渣钢由于其冶炼方式,其致密性、纯净度均高于电炉钢,且退火组织均匀。

因此,在设计后续大规格高品质H13钢的研发思路上,若采用电炉钢,则需优化冶炼参数,在保证其纯净度、致密性的同时,尽量减少液析碳化物的数量或细化液析碳化物,可采用“液固复合增材制坯”的新思路来保障大截面锻件的均匀性,从而确保H13电炉钢质量。同时,对于电渣钢,在控制大块碳化物的同时,还应控制N、O元素含量,减少氧化物及氮化物对其质量的影响[20~21]。

4.2 锻造及锻后热处理控制

根据前期大量研究[22~23],H13钢中碳化物主要有M3C、M23C6、M7C3、M6C和MC等类型,决定这些碳化物是作为脆性相还是强化相,主要与碳化物颗粒的尺度与分布状态相关。因此,锻造的目的就是要利用锻造变形击碎钢锭中碳化物枝晶,打破其偏析带中的链状分布模式,从而达到均匀组织、提升横纵向冲击性能,同时,消除锻造应力来改善切削加工性能。为保障变形效果,目前业内均采用锻比≥3,镦拔两次以上,同时为保障碳化物细化效果,可采用多向锻造[24~25]。

在锻造完成后应及时对锻坯进行退火处理,及时消除锻造应力,并改善锻造组织,为最终热处理做准备。前期研究表明,在退火工艺前加上一次正火超细化工艺[26],保障冷却速率,可有效改善锻坯偏析和网状碳化物,细化晶粒,并促使组织均匀化[24,27]。为避免氢脆引发后续模具产生断裂,按照常规工艺,在退火工艺后可添加扩氢热处理或回火处理。为保障组织细化及扩氢效果,节约能源,在超细化热处理后采用“不完全奥氏体化阶梯退火”控制工艺,即,利用不完全奥氏体化加热控制,以及结合“阶梯冷却及控温退火”来控制碳化物并细化组织,为后续最终热处理做好工艺准备。

5 大规格H13模具钢制备思路

5.1 技术路线

目前,大截面高品质H13模具钢作为中国一重一项重要产品,为保障其高性能要求,中国一重正响应国家“双碳”号召,全面升级相关制造装备,做好基础研究,并采用新工艺缩短生产流程,确保实现绿色制造。

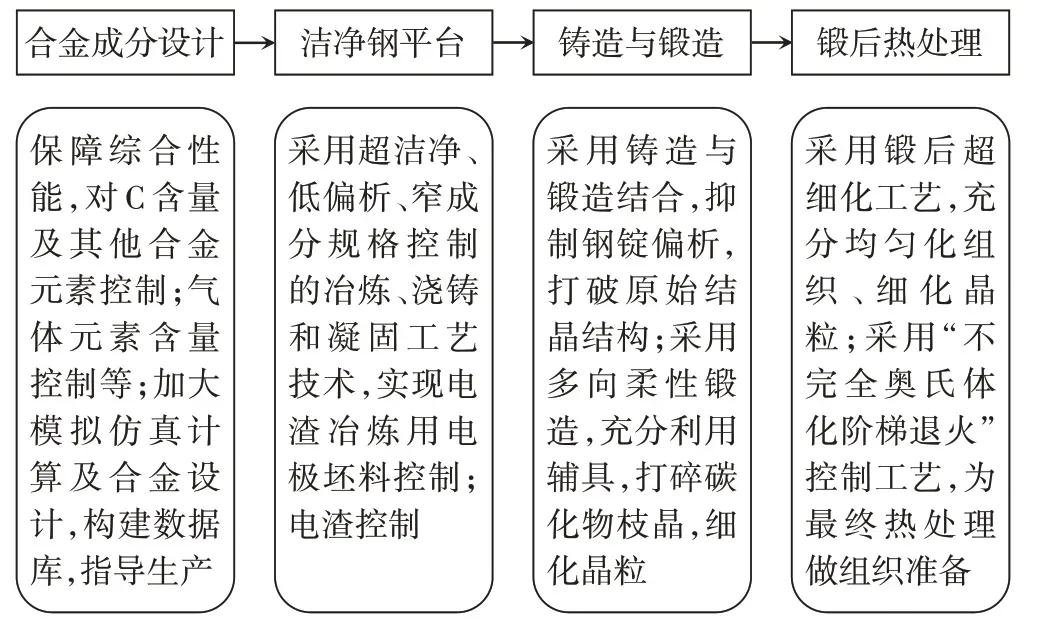

目前,中国一重已开展直径ϕ1.3m级的大规格高端模具钢研制,如图5所示,本次研制主要解决P、S含量控制,N、H、O等气体控制,以及夹杂物与碳化物控制等关键问题,并通过合理的冶炼、锻造、热处理等制造工艺控制,获得均匀化组织及细小晶粒,提升综合性能。中国一重大截面高品质H13钢主要技术路线如图6所示,即,“合金成分设计”→“洁净钢平台控制”→“铸造与锻造控制”→“锻后热处理控制”,同时构建“材料应用基础研究和集成计算材料技术研究”研发模式,打造中国一重“研—产—用”数据库,有效串联产品生命周期内各关键环节,有效评价与提升产品质量。

图5 直径ϕ1.3m级H13模具钢研制

图6 大截面H13模具钢技术路线图

5.2 产品标准策划

目前,国内模具钢的生产技术指标主要采用GB/T1299-2014《工模具钢》,通过该标准与客户技术条件对比发现,此标准许多技术条件都已不满足客户需求。例如,标准中表28圆钢及方钢的低倍缺陷及其合格级别,对于钢材直径或边长>400mm时,钢材的中心偏析与锭型偏析均采用“协议”模式,对于直径尺寸大于ϕ1m规格的高品质模具钢,此技术参考存在较大模糊性,已远远不能满足现在生产厂家及客户的产品需求。可以理解的是,本标准是基于大宗量产品来进行定位制定的,但从技术的严谨性及推动整个行业发展而言,对于目前大截面高品质模具钢产品,应该制定相关标准。因此,后续中国一重将与相关科研院校及国内知名企业等组成联合创新体,形成“产学研用”一条龙合作体系,针对大规格高品质热作模具钢,制定合理的相关标准,以备行业作为技术参考,有效促进大规格高品质模具钢的发展。

6 总结

随着国内制造业的高速发展,其对大截面高品质H13模具钢具有很高的要求与需求。目前受国内制造装备、材料设计能力、工艺控制等条件制约,对于大截面高品质H13模具钢还存在很多的质量问题亟需解决。综合借鉴国内外大规格H13模具钢应用案例及制造工艺,中国一重已开展直径ϕ1.3m级H13模具钢研制,后续将构建中国一重研发新模式,打造中国一重高端产品数据库,同时形成“产学研用”一条龙合作体系,制定合理的产品评价标准,以备行业作为技术参考,以期有效促进大规格高品质模具钢发展。