吹油器进气口排布方式的仿真优化设计

罗 健,张 韬,伏明将,薛 喆,黄国栋

(1.无锡职业技术学院机械技术学院,江苏 无锡 214100)(2.江苏海洋大学应用技术学院,江苏 连云港 222000)(3.张家港市微纳新材料科技有限公司,江苏 苏州 201316)

1 吹油器研究意义

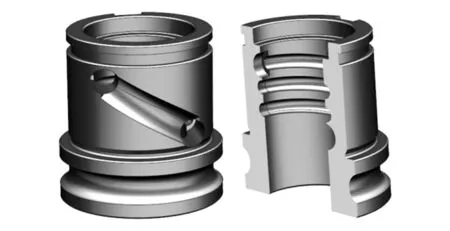

在磨削加工过程中,为降低工件表面温度、减少磨削力、改善工件表面质量,常常用到磨削液。零件磨削加工完成后,需对磨削液及废屑进行清除。若工件为简单常规零件,气枪对其可起到较好的清洁作用,但当加工形状复杂的工件时,如图1所示,该零件具有复杂的凹槽及螺旋结构,磨削液与较小废屑易附着在工件内外表面,气枪对其难以起到有效的清理效果,而且清理时,飞溅出的废屑易伤到工人身体、眼睛,损害工人的人身安全,同时较昂贵的磨削液也难以得到回收[1-2]。现有的一些防废渣飞溅装置是通过电磁铁吸附废渣来进行收集,但是对于一些导磁性不强的金属废渣难以起到吸引作用,更无法回收磨削液,而且该类装置无法快速安装与拆卸。在大批量生产工件时,如果将工件集中到某一固定地点进行统一处理,则易造成外部污染侵入以及油液滴撒等环境问题[3]。

图1 示例工件

针对该类复杂形状零件,本文研发了机械吹油器,该设备利用机械运动与高压气体相结合,对工件内外表面进行全面清理,在有效提高清洗效率的同时还兼顾了磨削液的回收,设备结构设计如图2所示。该设备对工件的清理效果主要依赖于高压进气口的位置、数量及排布方式。本文将利用FLUENT流体分析软件,对GAMBIT软件建立的多组不同进气口排布方式的吹油器进行模拟计算,对吹油器工作时设备内部压力场与流速场进行分析,得出较优的进气口排布方式等,其结果可用以指导设备结构改进[4]。

2 吹油器结构设计

吹油器主要由7大部件组成,如图2所示。该设备的主要工作原理如下:吹油器内壳中设计有放置工件的支撑架托盘,由步进电机驱动丝杠带动,实现工件上下往复运动。同时安装有步进电机带动滚珠丝杠和卡盘组件,高压喷气口进行喷射,工件上下运动,高压气体对工件表面的油污进行喷射清理。针对不同大小的零件,通过步进电机控制滚珠丝杠运动的速度,达到对清理时间的把控,提高工作效率,高压气体对工件表面进行处理属物理反应,对工件表面没有太大的危害,能够保持工件的表面精度和表面的完整性[5-6]。

1—液珠丝杠支撑座;2—托盘;3—托盘连接杆;4— 滚珠丝杠;

吹油器外壳上方均匀分布着6个进气口喷头,同时底部也安装有1个进气口喷头,其主要作用为高压吹洗加工好的工件,去除表面的磨削液、油污及碎屑。当支撑架托盘带动工件上下移动的时候,7个进气口喷头按一定工艺及参数要求依次吹气,从而达到去除磨削液、油污及碎屑的效果。在吹油器外壳下方安装有倾斜度为10°左右的油液收集盘,用于收集清除下的磨削液等。

可以看出,该设备对工件的清理效果主要依赖于高压进气口的位置、数量及排布方式,通过GAMBIT、FLUENT等软件对吹油器不同结构进行仿真模拟,将对后续设备改进具有指导意义。

3 吹油器仿真建模及优化

吹油器内部压力场及流速场计算模拟过程大致可分为7步[7-11]:1)提出假设条件,并建立简化吹油器模型;2)吹油器模型网格划分;3)设置流、固体边界条件;4)压力、温度等初始条件设定;5)材料属性设定;6)确定控制方程;7)模型计算。

3.1 简化模型参数设定

本文主要研究进气口的改变对吹油器工作效率的影响,暂不考虑除空压机初始进气口速度、初始压力之外的外在因素。设备所采用的空压机为常用小型空压机,主要参数如下:初始进气口速度为30.33 m/s,初始压力为1 000 kPa[8]。

根据吹油器实体装置,借助GAMBIT软件建立其三维计算模型,吹油器简化模型如图3所示,其中,吹油器主体部分为直径210 mm、高度300 mm的圆柱外罩;底部为直径10 mm、高度80 mm的细长圆柱进气口;距底部120 mm处为一外径40 mm、内径20 mm、高度50 mm的套筒形工件;圆柱外壁上方210 mm处为6根进气口,进气口与XY平面夹角为60°,进气口直径为10 mm,外壁进气口距工件水平距离为65 mm。

图3 吹油器三维计算模型

3.2 因素分析及正交试验

通过吹油器的使用检验可知,对吹油器工作效率影响较大的因素为进气口数量、进气口与XY平面夹角及进气口距工件水平距离,针对这3个影响因素,考虑到机械结构设计,其水平变量设计为较有典型影响的变量,正交试验见表1(XY平面详见图3坐标轴)。

表1 正交试验表

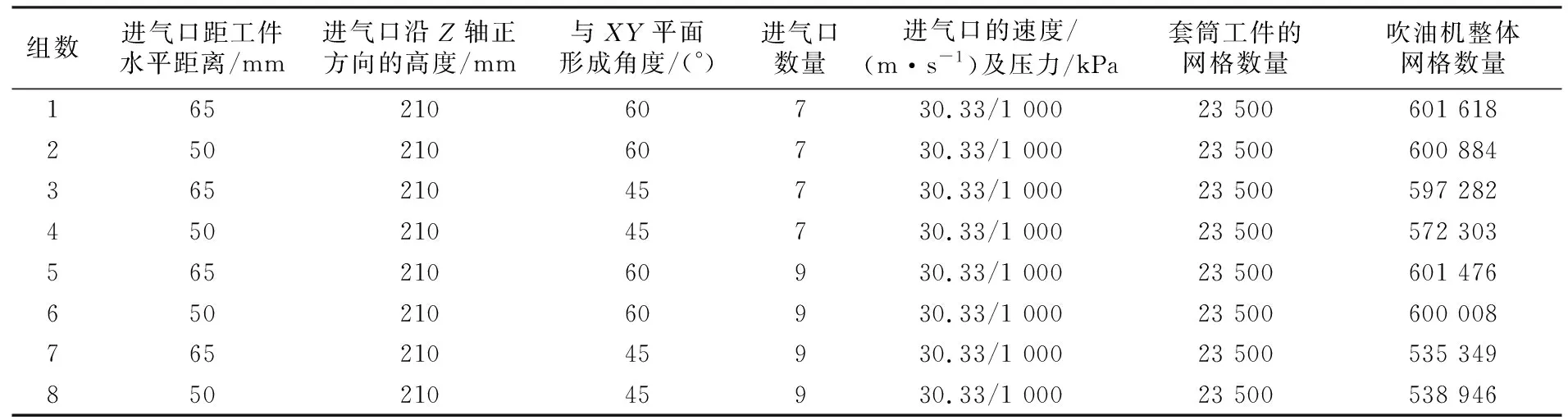

通过设计正交试验,8组对比试验组数据见表2。

表2 8组模型参数

3.3 网格划分

网格划分能将研究对象无限小化,用有限个小化的子区域代替研究对象,为便于控制网格的大小和节点的密度,研究过程中采用的是具有较高质量非结构网格[9]。所划分的网格模型如图4所示。

图4 网格模型

3.4 FLUENT计算分析条件的确定

3.4.1初始条件及边界条件

对于本文的模型优化,初始条件的设置是必不可少的,确定每个求解变量在研究过程中的空间分布情况,对一些瞬态问题设定好它们对应的初始条件。在计算前对系统里的其他数据设定初始值,设定过初始值之后系统可以流畅地计算,直到求出最终收敛解[10]。

研究中采用的固体材料为铝,流体材料为氢气,进气口速度设为30.33 m/s,流体状态可通过雷诺数Re(Reynolds number)确定,当雷诺数Re<2 300时,流体为层流状态,运动状态规则,性质较稳定;当雷诺数Re>2 300时,流体接近于湍流状态,运动状态不规则,性质不稳定。雷诺数Re的计算公式如下:

(1)

式中:ρ为流体密度, kg/m3;v为流体平均流速, m/s;d为进气口当量直径, m;μ为流体黏性系数,kg/(m·s) 。

本文雷诺数Re远小于2 300,可以确定本模型的流体状态为层流。

3.4.2控制方程的确定

任何自然界中的流体流动都遵循三大定律,即质量守恒定律、动量守恒定律、能量守恒定律。CFD(计算流体力学)基础方程(质量守恒方程、动量守恒方程、能量守恒方程)可以看成是对流体流动的数值化模拟。本文采用的控制方程为质量守恒方程、动量守恒方程、能量守恒方程,具体如下。

质量守恒方程:

(2)

动量守恒方程:

(3)

式中:p为流体微元动量体上的压强,Pa;τxx,τxy,τxz,τyx,τyy,τyz,τzx,τzy,τzz为流体分子黏性作用产生在流体表面的黏性应力τ的分量,Pa;fx,fy,fz为x,y,z轴3个方向的单位体积流体所受外力,kg·m/s2,若只考虑流体重力,在z轴上,fx=fy=0,fz=-ρg,g为重力加速度。

能量守恒方程:

(4)

式中:cp为比热容,J/(kg·K);T为热力学温度,(°);k为流体的传热系数;ST为流体的内能源(黏性耗散项)。

4 基于FLUENT计算结果分析

在物理场中,可以根据流体截面图的颜色不同、颜色深浅、数值的划分,直观地对压力、温度进行一系列判断[11]。本文以图像法直观地显示计算的结果(采用线值法图、矢量图、等值线图、流线图、云图等),通过压力场区间跨度大小、流速区间内云图是否平缓来判断吹油器对工件是否能起到较好的清洗作用。在分析8组模型的过程中,导出压力场云图和流速场云图应根据控制变量法的原则,保证8组模型吹油器进气口压力和速度的最大值及最小值是相同的,导出云图之前统一设定其压力最大值和最小值。其中,设定的最大压力值为1.013 353×105Pa,最小压力值为1.013 188×105Pa;设定的最大速度值为30.33 m/s,最小速度值为0 m/s。导出的云图结果见表3。

表3 8组模型压力场、流速场云图

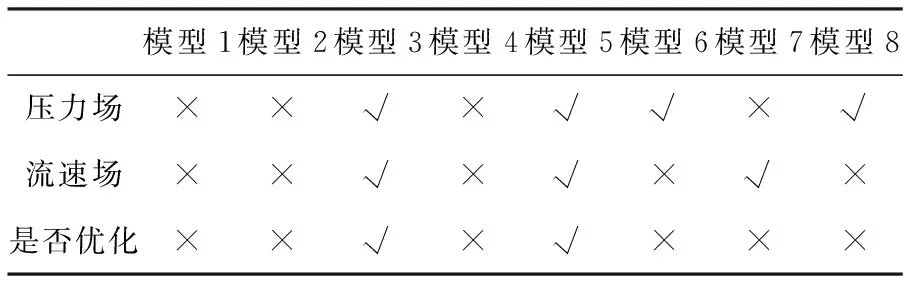

根据云图颜色不同、颜色深浅、数值等,直观地对模型内部压力、流速进行选择。通过观察压力场区间跨度大小、流速区间内云图是否平缓来判断模型的优劣。

观察表3中压力场云图,可以得出以下结论:模型1,2,4,7的流速场分布图中套筒零件的内部能够吹洗到,压力分布也比较均匀,但是套筒零件的两侧压力分布不均匀,工件表面存在不能完全清洁的地方;模型3,5,6,8的流速场分布图中套筒零件的内部可以被吹洗到,压力分布也比较均匀,套筒零件的两侧压力分布比较均匀,虽然下方有些压力差,但不影响清洗结果。故就压力场而言,优化模型为模型3,5,6,8。

观察表3中流速场云图,可以得出以下结论:模型1,4,6套筒上方气体流速过于密集,这样密集的结果会产生不必要的投入浪费;模型2的流速场分布图中,套筒周围虽然有气体的分布但是套筒内部气体的分布很少,表明模型2对于套筒零件的吹洗不彻底;模型3中气体在套筒零件的周围流速分布比较均匀,大小也比较合适,套筒内部的结构也能够完全被清洗到,吹洗效果较好;模型5中套筒零件的内部有气体吹进来而且气体分布比较均匀,套筒零件周围的流速分布比较均匀而且散布在套筒周围,没有过于密集,吹出的气体速度比较适当,节约能源不浪费;模型7中套筒零件的内部有气体吹进来而且气体分布比较均匀,套筒零件周围的流速分布比较均匀而且散布在套筒周围;模型8流速场数值线较为杂乱,出气口速度不平稳,难以达到较好的清洗效果。故就流速场而言,较为满意的优化模型为模型3,5,7。

综合上述对压力场与流速场云图的分析,8组模型对比情况见表4,表中×表示该模型难以对工件起到较好的清洗作用,未对吹油器结构设计起到优化效果,√表示该模型能对工件起到较好的清洗作用,可对吹油器结构设计起到优化效果[12]。

表4 8组模型对比情况

通过8组模型的对比,可以得出:优化模型为模型3、模型5,其优化后模型参数对吹油器后期生产制造具有较好的指导意义。

5 结束语

进气口排布、角度、数量是影响吹油器工作效率的关键因素,借助GAMBIT、FLUENT软件对吹油器8组不同模型进行优化分析,对比云图数据后得出最优化的吹油器结构,能有效提高吹油器工作效率,一定程度上降低生产成本。比较8组模型云图结果,模型3、模型5对工件能起到较好的清洗作用,可对吹油器结构设计起到优化效果。其参数如下:模型3,7个进气口,吹油器底部分布1个进气口,四周环绕分布6个进气口,进气口距工件水平距离 65 mm,高度位于Z轴正方向210 mm,与XY平面呈45°夹角。 模型5,9个进气口,吹油器底部分布1个进气口,四周环绕分布8个进气口,进气口距工件水平距离65 mm,高度位于Z轴正方向210 mm,与XY平面呈60°夹角。

以上两组优化模型能在节约成本的基础上高质量地清洗工件,更符合企业加工生产需求。