切顶参数对沿空留巷围岩稳定性的影响研究

盛奉天张勇魏文胜段玉清毛凯斌

1.中国矿业大学(北京)能源与矿业学院,北京 100083;2.山西汾西矿业(集团)有限责任公司,山西介休 032000

目前,我国大多数井工矿井的煤炭生产体系为1 个采煤工作面需布置2 条回采巷道并留设1 条保护煤柱,这种采煤工艺成本高、资源浪费严重,已经不符合新常态下能源革命的要求,亟需高新技术对传统采煤工艺进行改造[1-3]。沿空留巷技术是解决上述问题的有效途径之一,即工作面推进后,通过巷旁充填体支护,沿采空区边缘将本工作面1条回采巷道保留下来供下一工作面继续使用,从而取消区段煤柱,避免资源浪费[4]。

自沿空留巷技术发展以来,学者对其进行了大量研究。孙恒虎等[5]建立了沿空巷道支护体与围岩关系的力学模型,得到了沿空巷道支护阻力的计算公式;柏建彪、陈勇等[6-7]总结了沿空留巷巷旁支护技术的发展历程,分析了巷内支护与围岩应力分布的关系,并揭示了巷内支护机理;张农、韩昌良等[8-9]通过力学分析揭示了巷旁支护体的稳定机理,分析了采空侧楔形区顶板传递承载机制,提出了沿空留巷围岩控制原理;李迎富、华心祝等[10-11]总结了我国沿空留巷技术发展现状及存在的问题,通过建立关键块和直接顶的力学模型,分析了关键块与沿空留巷围岩相互作用机制,推导出巷旁支护阻力及巷旁支护体宽度的计算公式;赵勇强等[12]等利用物元分析法和层次分析法对沿空留巷稳定性等级进行了评价,为围岩的返修控制提供了依据。

众多学者的研究使得沿空留巷技术取得了一定的发展,但由于巷旁支护体位于应力集中区,易失稳、变形大、留巷质量差的问题仍然制约着该技术的发展。为此,何满潮等[13]提出了切顶卸压沿空留巷技术,通过顶板定向预裂切缝,切断部分顶板的矿山压力传递,利用顶板岩层压力和顶板部分岩体保留巷道,形成切顶卸压沿空留巷开采技术。此技术已在多个矿井、多种地质条件下成功应用并推广。张国锋等[14]研究了切顶卸压沿空留巷技术在白皎矿中的应用;孙晓明、郭志飙等[15-16]研究了薄煤层中切顶卸压沿空留巷的关键参数,并在现场成功应用;李民族等[17]提出了坚硬顶板条件下切顶沿空留巷的深浅孔组合聚能爆破技术;高玉兵等[18]研究了切顶卸压沿空留巷技术在厚煤层应用过程中碎石帮的控制技术;张礼等[19]研究了大倾角煤层条件下切顶留巷不同阶段顶板结构演化特征;刘小强等[20]研究了软弱破碎围岩条件下该技术的应用。

切顶卸压沿空留巷技术已日趋成熟,在切顶参数方面,以往研究大多是根据留巷煤帮应力分布情况及顶板下沉量来确定最佳参数,而对切顶参数影响下顶板垮落形态及对围岩的稳定性影响研究较少。因此,本文以汾西矿区曙光矿1226 工作面为工程背景,对不同切顶参数下顶板垮落形态及围岩稳定性展开研究,为该技术在曙光矿的成功实施奠定基础,也可为整个汾西矿区无煤柱开采技术的推广与应用提供借鉴。

1 工程背景

1.1 工作面概况

曙光矿在采用切顶卸压沿空留巷技术前,回采1 个工作面需掘进2 条巷道,留设20 m 区段煤柱,工作面回采过程中巷道围岩变形大,支护困难。1226 工作面为曙光矿首个采用切顶卸压沿空留巷技术的工作面,其可采走向长度1 562 m,倾向长度180.5 m,工作面位置如图1所示。现采用综合机械化采煤法开采2 号煤,全部垮落法控制顶板。煤层平均厚度2.85 m,倾角0°~4°,平均埋深524 m;直接顶为粉砂泥岩,平均厚度为4.0 m;基本顶为细粒砂岩,平均厚度6.0 m;直接底为粉砂岩,平均厚度1.2 m;基本底为含砂泥岩,平均厚度3.8 m。工作面柱状图如图2所示。

图1 工作面位置Fig 1 .Position of working face

图2 工作面柱状图Fig.2 Histogram of working face

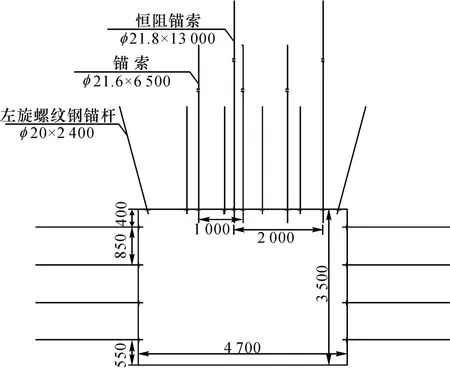

1.2 切顶前巷道支护方案

1226 工作面运输巷为切顶留巷巷道,其断面为矩形,净宽4.7 m,净高3.5 m。顶板布置6 根ϕ20 mm×2 400 mm 的左旋螺纹钢锚杆,间、排距为850 mm、1 000 mm。锚索布置2 列,规格为ϕ21.6 mm×6 500 mm,第一列锚索排距2 000 mm,第二列锚索排距1 000 mm,两排依次循环。恒阻大变形锚索规格为ϕ21.8 mm×13 000 mm,共布设2 列,第一列排距1 000 mm,第二列排距2 000 mm,两排依次循环。巷道两帮每排各布置4根规格为ϕ20 mm×2 400 mm 的左旋螺纹钢锚杆,间、排距为850 mm、1 000 mm,如图3所示。

图3 巷道支护断面(单位:mm)Fig.3 Support section diagram of roadway

2 切顶参数对留巷围岩稳定性影响的理论分析

对顶板实施超前预裂爆破后,留巷上方顶板形成切顶“短臂梁”结构。“短臂梁”结构的稳定直接影响留巷围岩的稳定及留巷质量,而采空区侧顶板的破断及垮落形式对“短臂梁”结构的稳定起着重要作用。合理的切顶高度和角度能使采空区侧顶板顺利破断垮落后充满采空区,从而对“短臂梁”结构的稳定起到良好的控制作用。

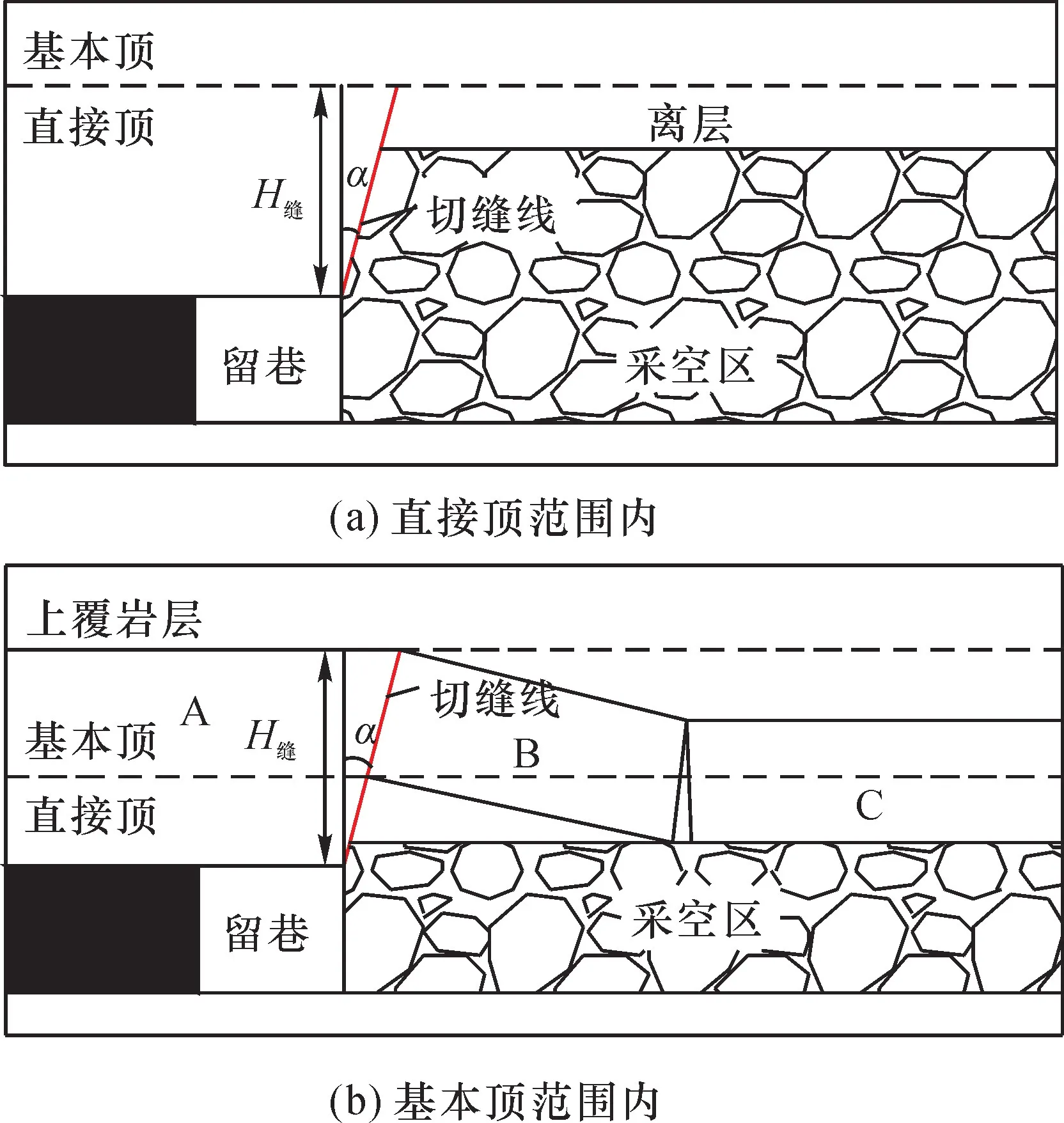

2.1 切顶高度分析

合理的切顶高度应确保切落的顶板岩层垮落碎胀后填满采空区,对上覆岩层及“短臂梁”结构起到良好的支撑作用;同时,切顶高度范围应足以切断关键岩层,达到切顶卸压的目的。采空区侧顶板垮落一般具有2 种形式:一种是直接顶的破碎垮落;另一种是基本顶的回转变形破断。当切顶高度范围只包含直接顶岩层时,采空区侧顶板岩层垮落形式为破碎垮落,采空区与上覆岩层存在离层。由于切顶范围不包含基本顶岩层,当工作面推过后,基本顶仍会发生回转破断而对留巷稳定性造成影响,切顶未达到卸压的效果,如图4(a)所示。当切顶高度范围包含基本顶岩层时,采空区顶板垮落形式为直接顶先破碎垮落,随后基本顶发生回转破断,如图4(b)所示,当工作面推过后,基本顶已被切断,不会发生回转破断,有利于留巷稳定。因此,在设计切顶高度时,切顶范围通常需包含基本顶。

图4 不同切顶范围采空侧顶板垮落示意图Fig.4 Schematic diagram of roof collapse on mined-out side with different cutting ranges

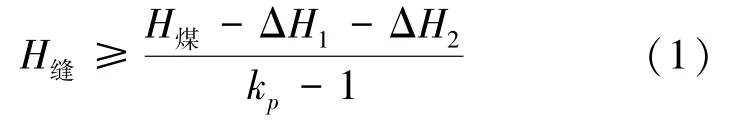

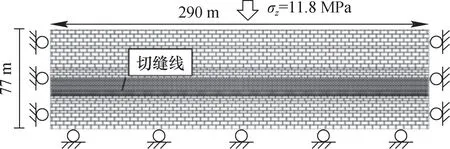

为使切落的顶板岩层碎胀充满采空区,切缝高度通常按式(1)计算:

式中,H煤为采高,m;ΔH1为顶板下沉量,m;ΔH2为底鼓量,m;kp为碎胀系数。

根据曙光矿1226 工作面顶板岩性实测,直接顶kp取1.3,基本顶kp取1.4,在不考虑底鼓及顶板下沉的情况下,取工作面采高H煤为2.85 m 时,计算得H缝=7.1~9.5 m。

2.2 切顶角度分析

切顶角度不宜过大也不宜过小。当切顶角度过小时(α<10°),切落的顶板岩层与“短臂梁”结构之间的摩擦阻力较大,不利于顶板岩层的垮落,同时预裂爆破可能会影响留巷上方顶板锚索支护,从而影响留巷稳定性;当切顶角度过大时,“短臂梁”结构长度和重量增大,从而增大了对留巷的荷载,不利于留巷的稳定。因此,合理的切顶角度应既能满足切落的顶板岩层顺利垮落,又能减小“短臂梁”结构对留巷的荷载。

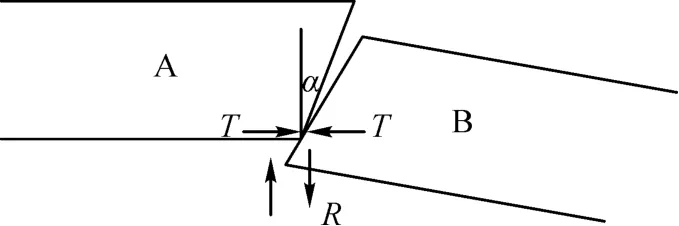

由切顶高度分析可知,切顶高度范围内包含基本顶岩层,切顶后直接顶破碎垮落,基本顶回转破断,因此研究能使基本顶顺利破断的切顶角度尤为重要。基本顶岩层的断裂面与垂直面成一定的角度时,岩块咬合点的受力关系如图5所示。

图5 岩块铰接处受力示意图Fig.5 Schematic diagram of forces on the rock block hinge

岩块A 位于留巷上方,岩块B 位于采空区上方,此时岩块B 发生滑落失稳的条件为[21]

式中,T为岩块所受的水平推力,kN;R为岩块所受剪切力,kN;φ为岩块内摩擦角,(°)。

式(2)化简可得

R、T值计算如下[22]:

式中,q为基本顶的载荷集度,kN/m:L为基本顶岩块长度,m;h为基本顶岩层厚度,m;ΔS为岩块B的下沉量,m。

根据曙光矿1226 工作面运输巷地质条件,取φ=30°,L=25 m,h=6 m,经计算ΔS=1.65 m,考虑岩石碎胀后被压实,取ΔS=1.8 m,将式(4)代入式(3)中得,α≥11.4°。

理论上来说,当切顶角度大于11.4°时,基本顶即可顺利垮落,切顶后垮落过程为直接顶先破碎充填采空区,随后基本顶岩层回转破断形成碎石帮。综上分析,在保证顶板能顺利垮落的前提下,切顶角度取α=11.4°。

3 切顶参数对留巷围岩稳定性影响数值模拟分析

3.1 数值模型的建立

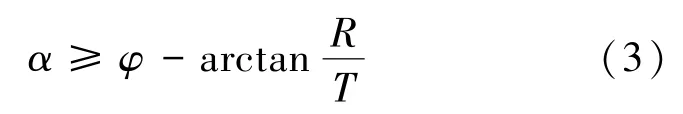

根据曙光矿1226 工作面地质条件,使用离散元软件3DEC 建立数值计算模型。受计算机运算能力的限制,模型y方向仅建2 m,模型尺寸为290 m×2 m×77 m,巷道开挖尺寸为5 m×2 m×3.5 m,工作面开挖尺寸为180 m×2 m×2.9 m,岩层简化为12 层,模型四周及底部边界施加固定约束,顶部为自由边界,施加11.8 MPa 的均布荷载代替上覆未建岩层,块体选择摩尔库伦本构模型,节理选择库伦滑移模型。数值模型如图6所示,岩层力学参数见表1。

图6 数值计算模型Fig.6 Numerical model

表1 岩层力学参数Table 1 Rock mechanics parameter

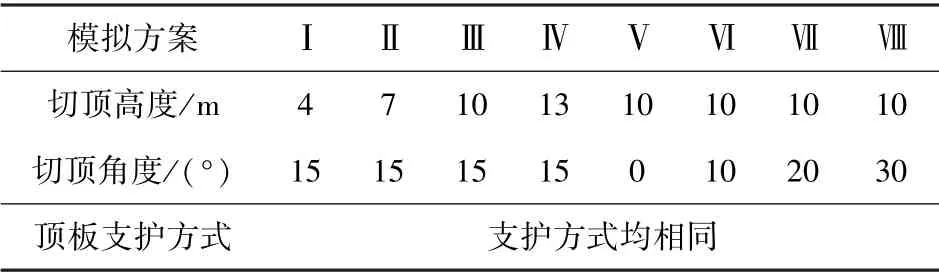

3.2 数值模拟方案

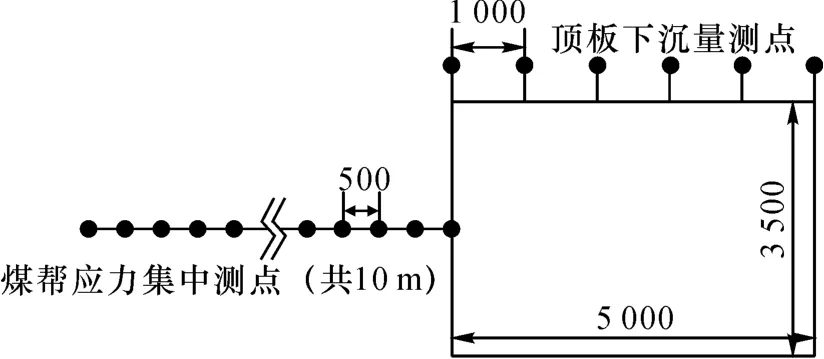

本文采用控制变量法模拟切顶高度和角度对留巷围岩稳定性的影响。根据理论分析,选取4 m、7 m、10 m、13 m 研究切顶高度对留巷围岩稳定性影响(对应方案Ⅰ、Ⅱ、Ⅲ、Ⅳ),选取0°、10°、15°、20°、30°研究切顶角度对留巷围岩稳定性影响(对应方案Ⅴ、Ⅵ、Ⅲ、Ⅶ、Ⅷ),模拟方案见表2,并对留巷顶板下沉量及实体煤帮应力分布情况进行监测,测点布置如图7所示。

表2 数值模拟方案Table 2 Numeric simulation scheme

图7 1226 工作面运输平巷测点布置Fig.7 Layout of measuring points of 1226 working face transport drift

3.3 模拟结果及分析

3.3.1 切顶高度对留巷围岩稳定性影响

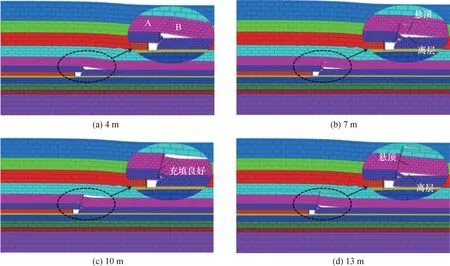

(1) 切顶效果分析。为研究切顶高度对留巷稳定性的影响,分别采用方案Ⅰ、Ⅱ、Ⅲ、Ⅳ进行模拟,结果如图8所示。

图8 不同切顶高度下围岩垮落形态Fig.8 Collapse patterns of surrounding rock under different cutting roof heights

切顶高度为4 m 时,切顶范围只包含整个直接顶岩层,切顶后直接顶迅速垮落充填采空区,基本顶处于三角悬顶状态,当工作面推过后,三角悬顶可能发生失稳,对留巷稳定性造成影响;切顶高度为7 m 时,切顶范围内包含直接顶和部分基本顶岩层,切落的直接顶岩层垮落效果良好,而基本顶岩层未顺利垮落,处于悬顶状态,与直接顶岩层分界面处形成较大的离层空间,悬顶一旦垮落,势必对留巷稳定性造成影响;切顶高度增至10 m 时,切顶范围内包含直接顶和全部基本顶岩层,切顶后,直接顶和基本顶岩层垮落充填采空区,形成密实的碎石帮,同时对“短臂梁”结构起到倾斜支撑作用,留巷效果良好;切顶高度继续增加至13 m 时,切顶范围已达到基本顶上覆岩层,基本顶与上覆岩层均为砂岩,岩性相似,切顶后两者协同破断垮落,由于未达到两者破断的垮落步距,因而上覆岩层与直接顶岩层分界面处形成离层,处于悬顶状态,不利于留巷的稳定。

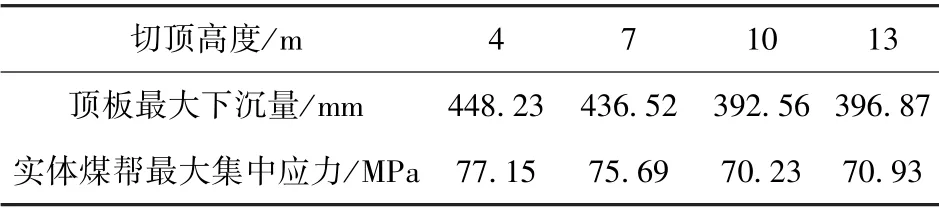

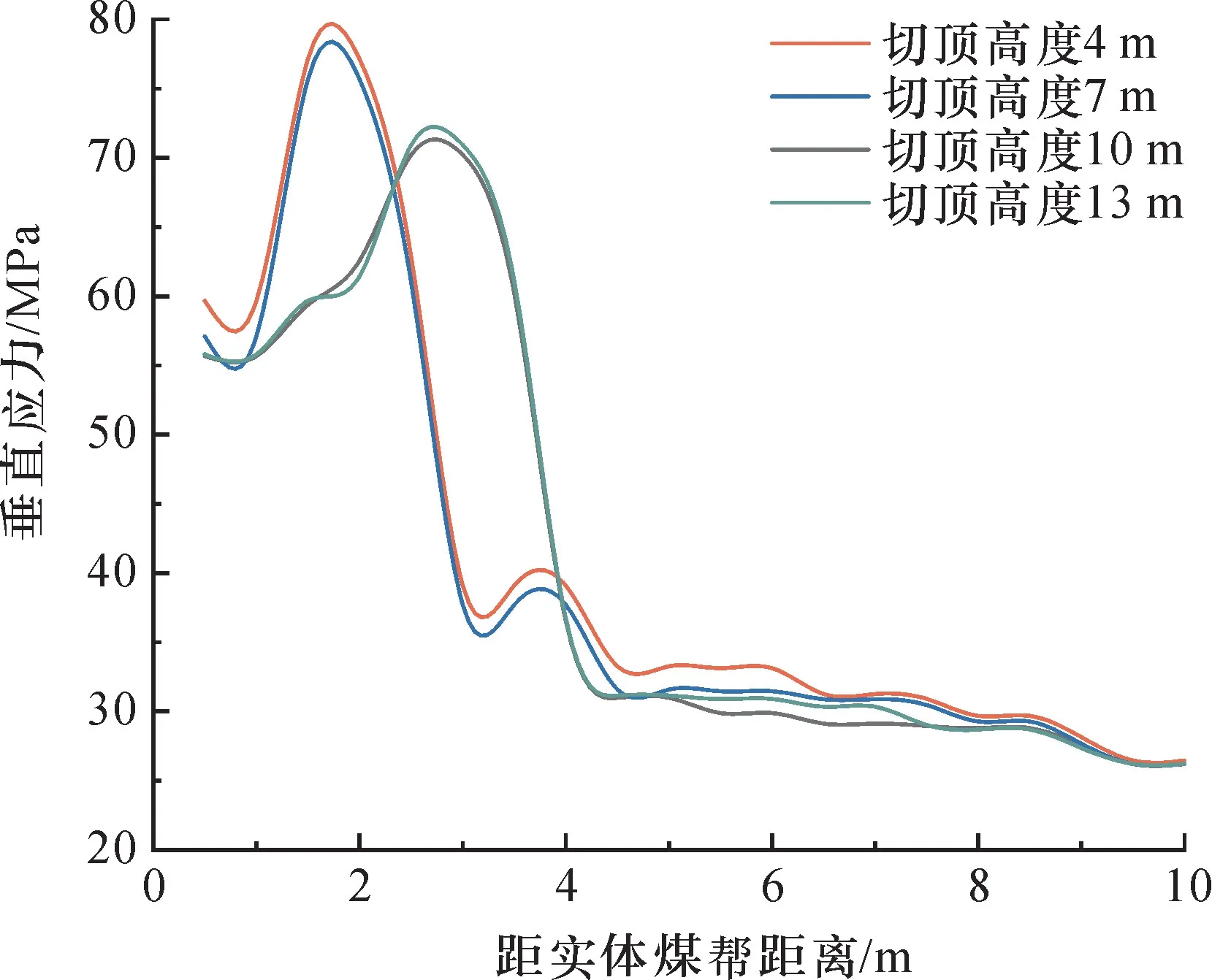

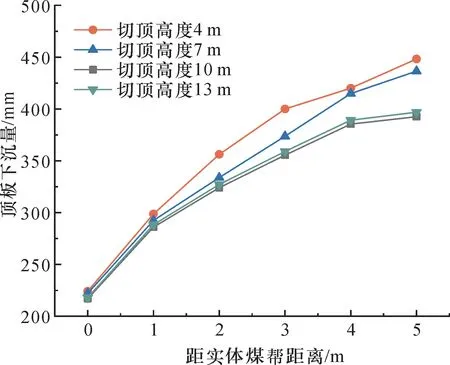

(2) 围岩变形分析。通过对测点数据的统计分析,得到不同切顶高度下实体煤帮侧应力分布及顶板下沉量分布曲线,如图9、图10所示。巷道顶板最大下沉量及煤帮最大应力集中峰值统计见表3。

表3 不同切顶高度下顶板最大下沉量及实体煤帮最大集中应力Table 3 Maximum roof subsidence and maximum concentrated stress of solid coal seam under different cutting height

图9 不同切顶高度下实体煤帮集中应力分布曲线Fig.9 Concentrated stress distribution curves of solid coal seam under different cutting top heights

图10 不同切顶高度下顶板下沉量分布曲线Fig.10 Distribution curves of roof subsidence under different cutting roof heights

分析图9、图10可知,切顶后留巷实体煤帮会产生应力集中,顶板也会出现不同程度的下沉,不同切顶高度下应力集中大小、位置及顶板下沉量均不同。

切顶高度为4 m 时,应力集中位置距留巷实体煤帮1.5 m,峰值约为77 MPa,顶板最大下沉量出现在采空区侧,达到448 mm;切顶高度为7 m 时,应力集中位置距留巷实体煤帮1.5 m,峰值约为76 MPa,顶板最大下沉量达到437 mm;切顶高度为10 m 时,应力集中位置距留巷实体煤帮2.5 m,峰值约为70 MPa,顶板最大下沉量达到393 mm,较切顶高度4 m 和7 m 时应力集中位置距巷道更远,应力集中峰值及顶板下沉量更小,说明切顶高度10 m 比4 m 和7 m 卸压更充分,更有利于巷道的稳定;切顶高度为13 m 时,应力集中位置距留巷实体煤帮为2.5 m,峰值约为71 MPa,顶板最大下沉量约为397 mm,相比于切顶高度10 m 时变化不大,说明切顶高度达到10 m 后继续增加切顶高度对留巷稳定性影响不再明显。

综上所述,由切顶效果分析可知,切顶高度为4 m、7 m、13 m 时顶板均出现不同程度的悬顶,形成的碎石帮充填效果差,切顶高度为10 m 时,顶板垮落充分,采空区充填密实;由围岩变形分析可知,切顶高度为4 m、7 m 时,由于未完全切断基本顶岩层,导致卸压效果较差,应力集中位置距实体煤帮侧较近,峰值较高,不利于留巷的稳定,切顶高度为10 m、13 m 时,相较于切顶高度4 m、7 m,切顶卸压效果更明显,应力集中峰值及顶板下沉量有所降低,应力集中位置距实体煤帮较远。因此,当切顶高度为10 m 时,留巷的稳定性最高,最终选择合理的切顶高度为10 m。

3.3.2 切顶角度对留巷围岩稳定性影响

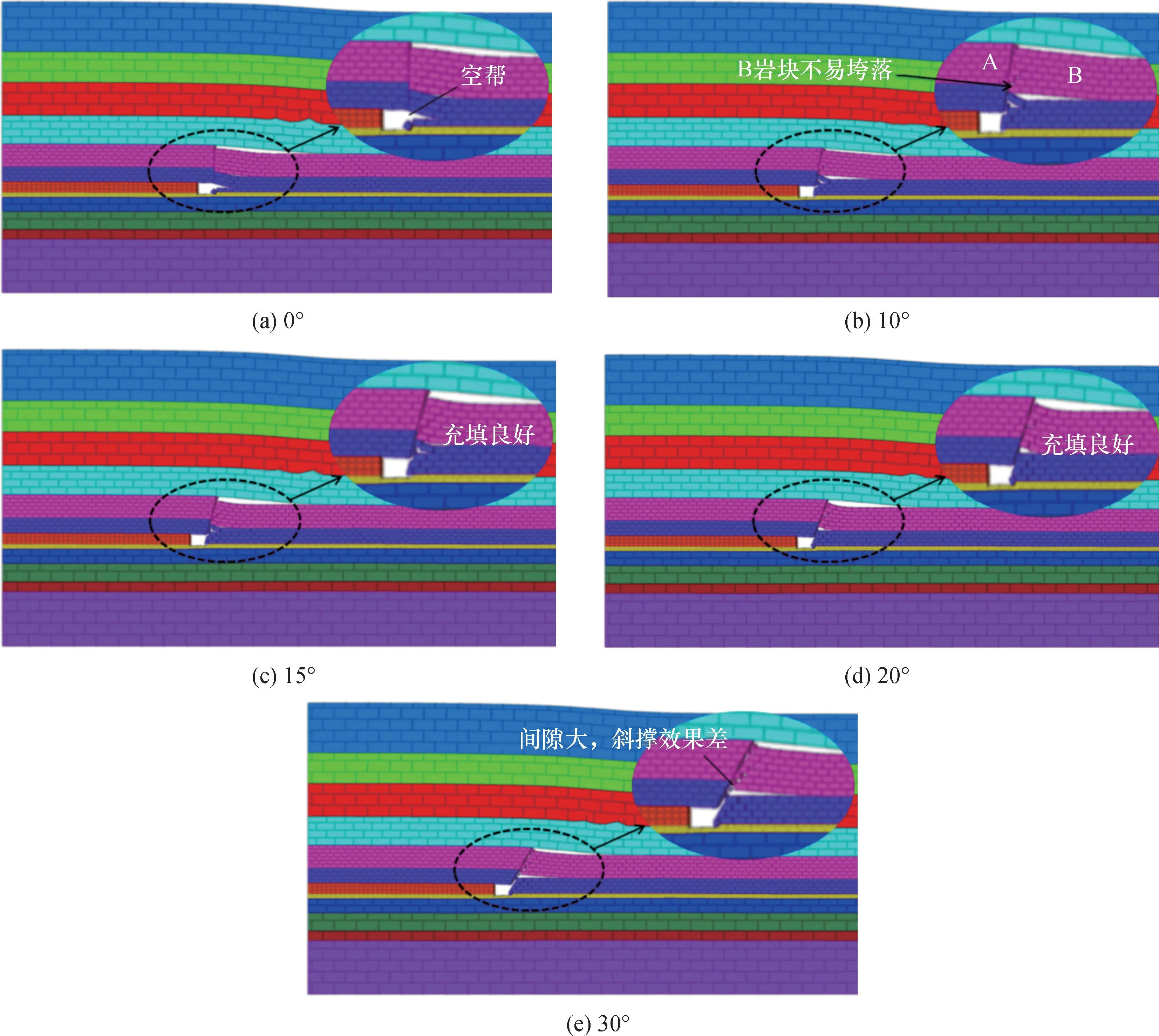

(1) 切顶效果分析。为研究切顶角度对留巷稳定性的影响,分别采用方案Ⅴ、Ⅵ、Ⅲ、Ⅶ、Ⅷ进行模拟,结果如图11所示。

图11 不同切顶角度下围岩垮落形态Fig.11 Collapse patterns of surrounding rock under different roof cutting angles

切顶角度为0°时,切落的顶板岩层与“短臂梁”之间摩擦力较大,导致顶板不能顺利垮落,形成的巷道碎石帮间隙较大,出现空帮问题,严重影响留巷稳定性及留巷质量;切顶角度为10°时,直接顶可以顺利垮落,而基本顶岩块B 与岩块A 成铰接结构不易垮落,不利于留巷的稳定;切顶角度为15°时,岩块B 垮落顺利,形成的碎石帮密实,垮落后的矸石对上覆岩层既有垂直支撑作用,也对“短臂梁”结构有倾斜支撑作用,切顶留巷效果良好;切顶角度为20°时,与切顶角度15°顶板垮落状态相似,成巷效果良好;切顶角度为30°时,顶板垮落顺利,但垮落的矸石和“短臂梁”结构之间的间隙较大,可以对上覆岩层起到垂直支撑作用,但对“短臂梁”结构不能起到倾斜支撑作用,不利于留巷的稳定。

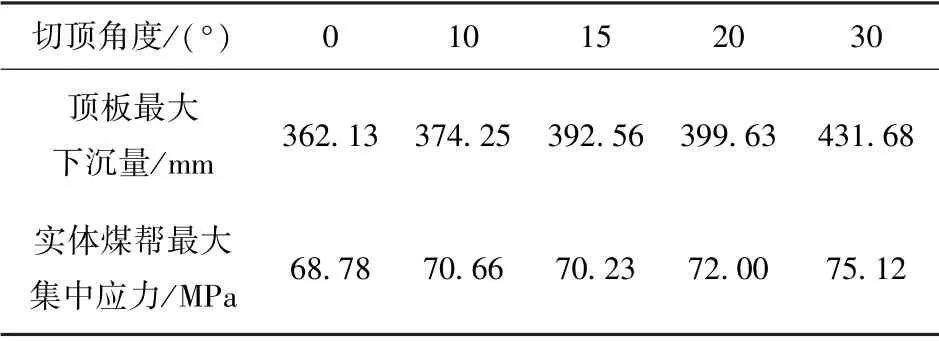

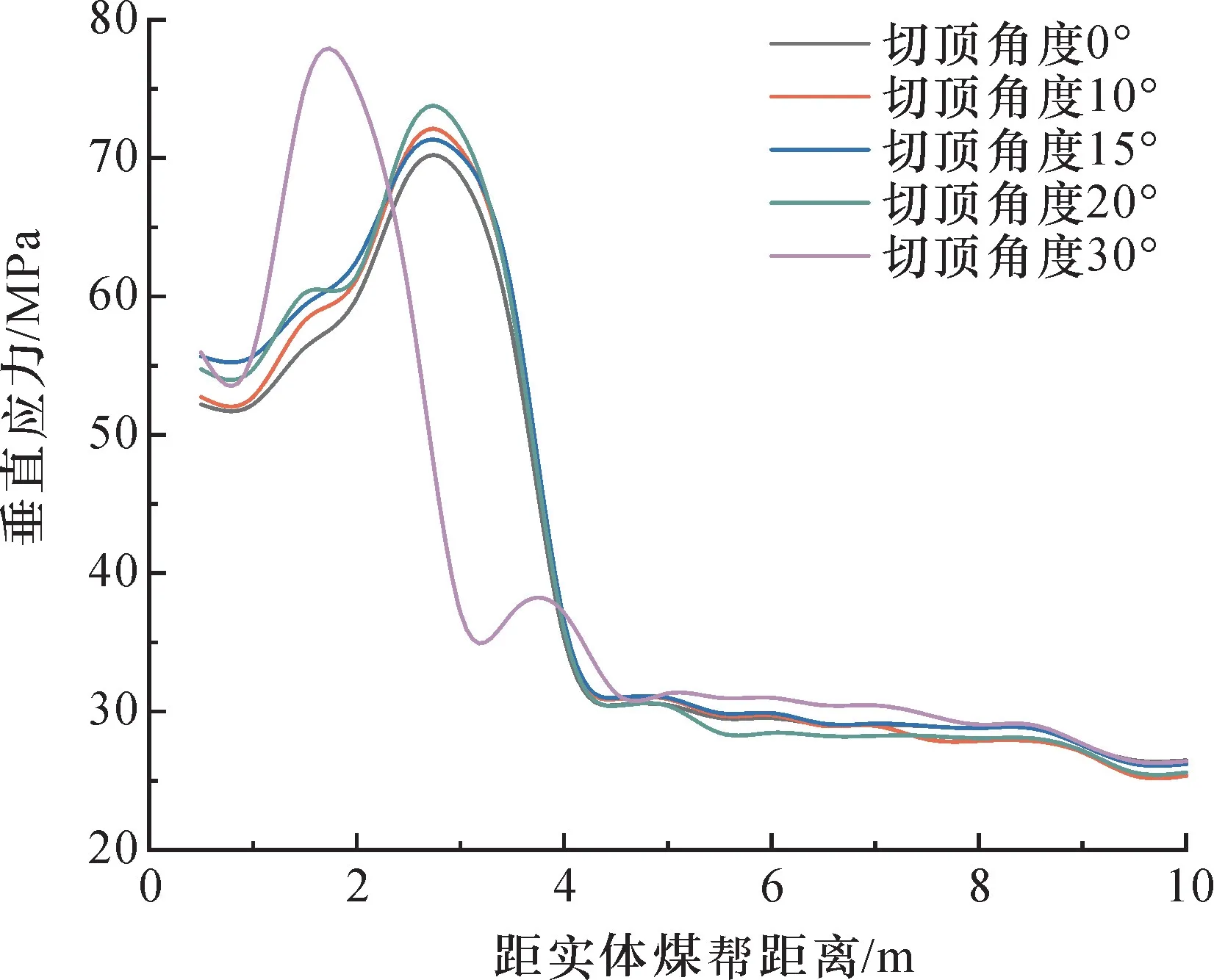

(2) 围岩变形分析。通过对测点数据的统计分析,得到不同切顶角度下实体煤帮侧应力分布及顶板下沉量分布曲线如图12、图13所示。巷道顶板最大下沉量及实体煤帮最大应力集中峰值见表4。

表4 不同切顶角度下顶板最大下沉量及实体煤帮最大集中应力Table 4 Maximum roof subsidence and maximum concentrated stress of solid coal seam under different cutting angles

图12 不同切顶角度下实体煤帮集中应力分布曲线Fig.12 Concentrated stress distribution curve of solid coal seam under different cutting angles

图13 不同切顶角度下顶板下沉量分布曲线Fig.13 Distribution curves of roof subsidence at different cutting angles

分析图12、图13可知,切顶角度为0°时,即切缝线垂直于顶板岩层,应力集中位置距留巷实体煤帮2.5 m,峰值约为69 MPa,顶板最大下沉量362 mm;切顶角度为10°时,应力集中位置距留巷实体煤帮2.5 m,峰值约为71 MPa,顶板最大下沉量达到374 mm;当切顶高度为15°时,应力集中位置距留巷实体煤帮2.5 m,峰值约为70 MPa,顶板最大下沉量达到393 mm;切顶角度为20°时,应力集中位置距留巷实体煤帮2.5 m,峰值约为72 MPa,顶板最大下沉量达到400 mm;当切顶角度为30°时,应力集中位置距留巷实体煤帮侧1.5 m,峰值约为75 MPa,顶板最大下沉量略有增加,约为432 mm,说明随着切顶角度的增大,“短臂梁”结构重量也随之增大,同时碎胀矸石对“短臂梁”结构的斜撑效果减小,不利于留巷的稳定。

综上所述,由切顶效果分析可知,切顶角度为0°、10°时顶板不能顺利垮落,采空区充填效果差,切顶角度为30°时,碎胀矸石对“短臂梁”斜撑效果差,切顶角度为15°、20°时,顶板垮落顺利,成巷效果最好;由围岩变形分析可知,切顶角度为0°、10°时的留巷稳定性略优于15°、20°和30°,考虑到现场施工,0°、10°不利于顶板的垮落,空帮加大了护巷的难度,降低了成巷的质量,因此切顶角度最终确定为15°。

4 工程应用

4.1 爆破试验

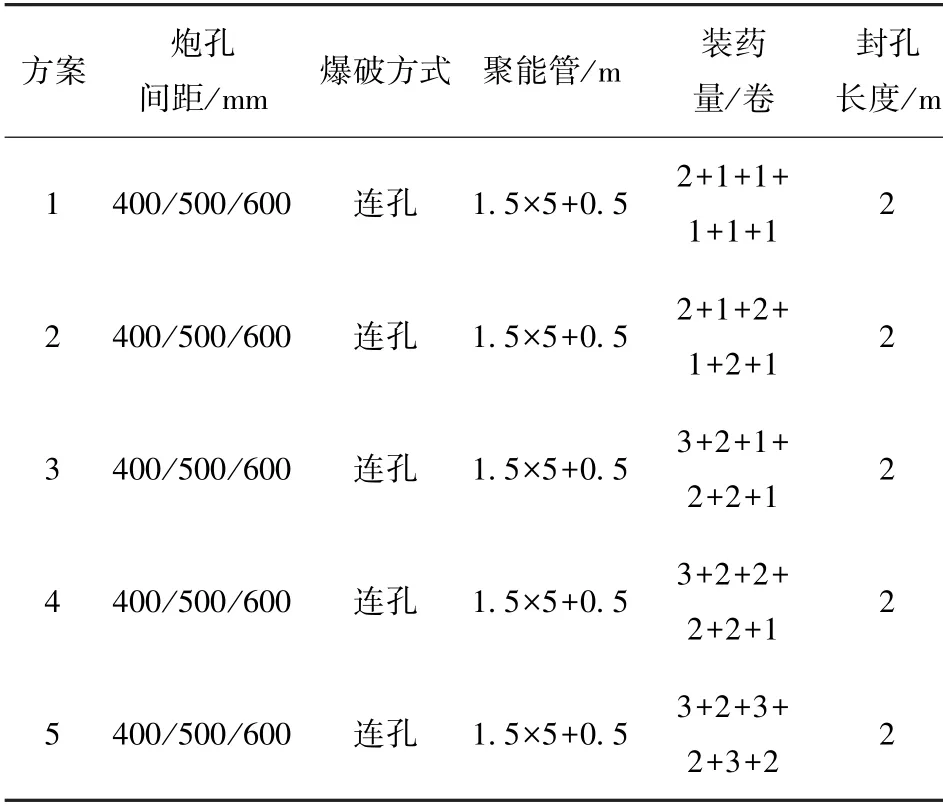

曙光矿1226 工作面在现场施工切顶卸压沿空留巷技术时,采用切顶高度10 m,切顶角度15°。为保证切顶预裂爆破效果,现场采用5 种爆破方案,使用煤矿二级乳化炸药进行聚能爆破试验,以确定合理的爆破参数。聚能爆破管安装在切缝钻孔内,聚能管数量、装药量、封孔长度等具体方案见表5。

表5 爆破试验方案Table 5 Blasting test scheme

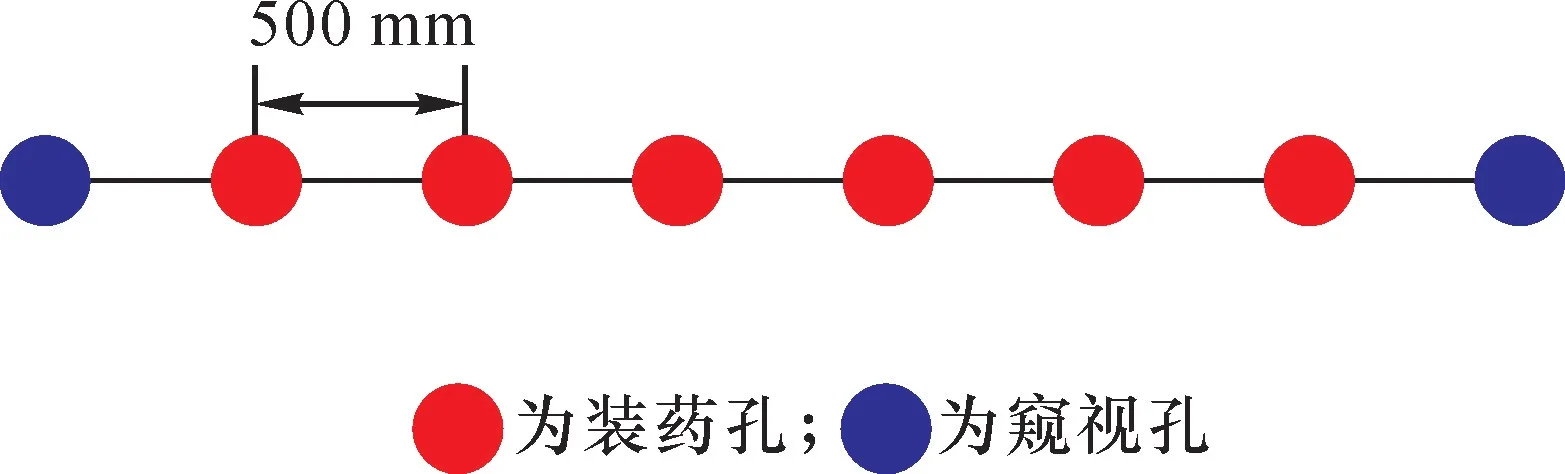

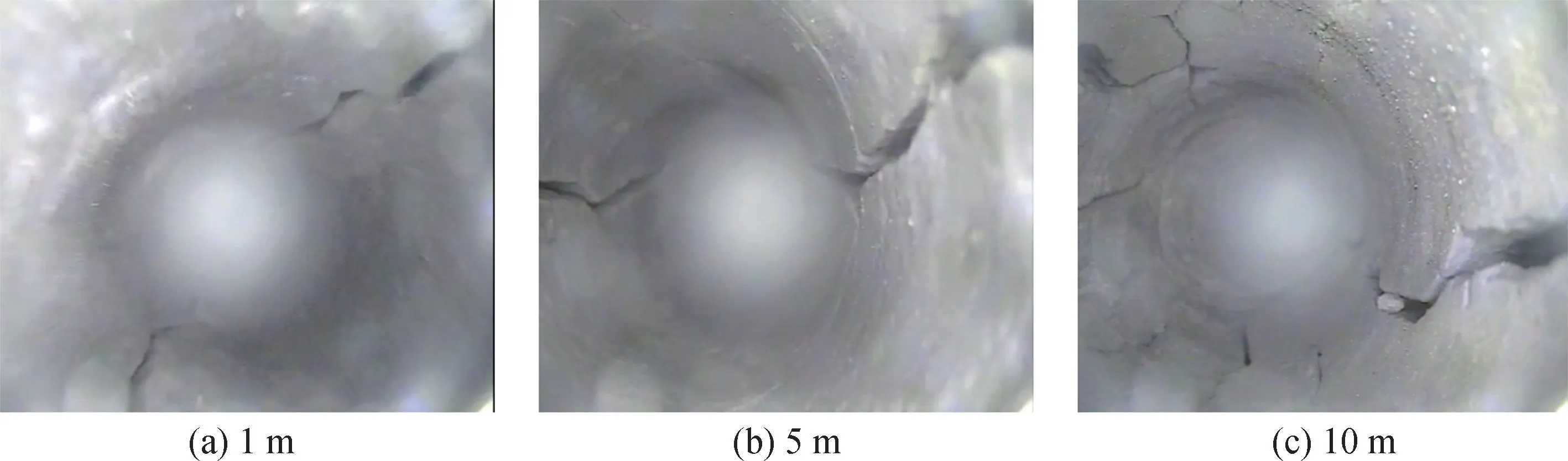

现场试验最终确定方案3 为最佳爆破方案。炮孔间距为500 mm,采用6 孔连续爆破间隔1 孔(窥视孔)的爆破方式,使用5 根长1.5 m 聚能管和1 根长0.5 m 聚能管,药包外径ϕ32 mm、长200 mm,装药量为3+2+1+2+2+1,共11 个药卷,封泥长度2 m,同时起爆。装药结构如图14所示,最佳爆破方式如图15所示。爆破后,通过钻孔窥视仪对钻孔进行窥视,孔内爆破效果如图16所示。可以看出,采用方案3 爆破后,巷道顶板裂纹沿设定方向形成2 条几乎平行的裂缝线,顶板沿裂缝线垮落充填采空区形成碎石帮。对爆破效果进行分析,裂缝率达81%~90%,爆破效果良好。

图14 爆破装药结构Fig.14 Blasting charge structure

图15 最佳爆破方式示意图Fig.15 Schematic diagram of the best blasting mode

图16 不同深度孔内窥视效果Fig.16 Peep effect in different depth holes

实际施工过程中,由于地质条件的不均一性,需通过窥视孔检查每次的切缝效果,根据结果不断调整装药结构,以适应施工条件的变化。

4.2 留巷效果

采用所确定的切顶参数,在1226 工作面运输巷超前进行预裂切顶爆破,随着工作面的推进,切落的顶板岩层迅速垮落充满采空区,在挡矸支护的作用下形成密实的巷帮,留巷效果良好,如图17所示。

图17 留巷效果Fig.17 Effect of entry retaining

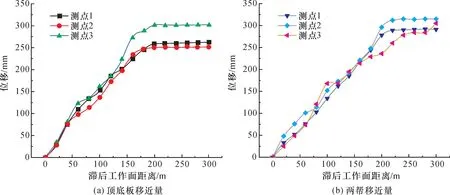

为进一步检验现场留巷质量,在1226 工作面运输巷每隔50 m 布置巷道围岩变形监测点,任意选取3 个测点,得到工作面巷道围岩变形规律如图18所示。可以看出,巷道围岩在滞后工作面一定距离出现变形,最大变形量位于250~350 mm,最终稳定在滞后工作面约200 m 后,围岩变形量较小,可作为下一接替工作面的回风巷继续使用。

图18 留巷围岩变形规律Fig.18 Deformation Law of Surrounding Rock of Retaining Roadway

5 结 论

(1) 基于岩石的碎胀性质和关键块失稳条件,得到了切顶高度和切顶角度计算公式。

(2) 通过数值模拟,从切顶效果和围岩变形两种角度综合分析了不同切顶高度和角度对留巷围岩稳定性的影响,确定了合理的切顶高度和切顶角度分别为10 m、15°。

(3) 通过现场爆破试验,确定了最佳爆破方案为6 孔连爆间隔1 孔,最佳炮孔间距为500 mm,最佳装药量为3+2+1+2+2+1。

(4) 将切顶参数应用于现场,并对留巷围岩变形量进行监测,留巷效果良好。