海上高压天然气外输管道超压保护与动态仿真

潘大新,陈 静,陈文峰,赵方生

海洋石油工程股份有限公司,天津 300450

对于海上开采的天然气,通常利用已建或新建的海底管道将天然气输送到其他海上平台或陆地终端[1-2]。对于离岸较远的海上气田,通常利用地层压力或者使用压缩机增压,将天然气高压外输[3-5]。高压意味着海底管道承压大、壁厚增加,无论是材料投资还是施工难度将显著增大[6],尤其对于采用同一压力源进行高低压同时外输的气田,如何保障天然气在不同压力下的顺利输送,同时又降低海底管道的承压和壁厚,这对于气田集输系统的安全运行和经济性都将有很大的影响[7]。动态仿真技术可以对生产的实际状态进行模拟,该模拟对于在流程中进行动态操作、设定干扰和事故状态、确定紧急事故联锁响应的安全可靠性以及进行安全分析和预测都将起到重要作用[8-9]。本文以某海上气田高压外输管道为例,对其集输系统的超压保护方案进行动态仿真研究。

1 海管集输超压问题

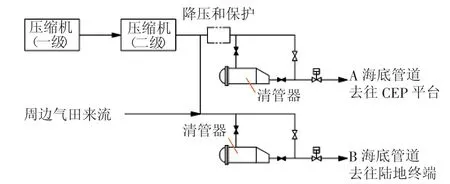

该海上气田一期属于常规开发,井口平台天然气物流经过分离和干燥处理后,通过压缩机一级增压到148 bar(1 bar=0.1 MPa),将 60×108m3/a的天然气经管径18 in(1 in=25.4 mm)、75 km的A海底管道外输至中心平台,其流程示意见图1。

图1 某海上气田一期干气集输流程

在二、三期工程中,考虑在各自新开发气田建设处理平台,处理后的油气混输至该平台后,越站进入新建终端的管径30in管道B,因此一期该平台流程要满足与周边气田产气一起输往规划新建终端的能力。根据目前储量资源及下游市场情况,统筹考虑二、三期气田的储量和产量规划,该平台干气压缩机增压系统的设计立足于满足区域60×108m3/a的产气规模,以及进入海底管道输往新建终端所需的外输压力250bar的要求。其流程示意见图2。

图2 某海上气田二、三期干气集输流程

在一期开发中,干气压缩机设计为一级压缩,最高设计压力190 bar,A海管承压与之相同,因此不存在超压的危险。而在二、三期开发中,由于需要考虑干气同时去往CEP平台和陆地终端,因此干气压缩机设计需要增加一级压缩,以保证出口压力满足最高外输压力需求,因此,二级压缩机出口压力提高到250 bar,设计压力为279 bar。这对于B海管来说,其最高承压与之相同,不存在超压的危险;而对于A海管,其外输压力为181.5 bar,最高承压190 bar,因此首先需要考虑对其实现降压输送,其次需要防止超压,因而对于A海管的超压保护是研究的重点。

2 海管的降压和保护

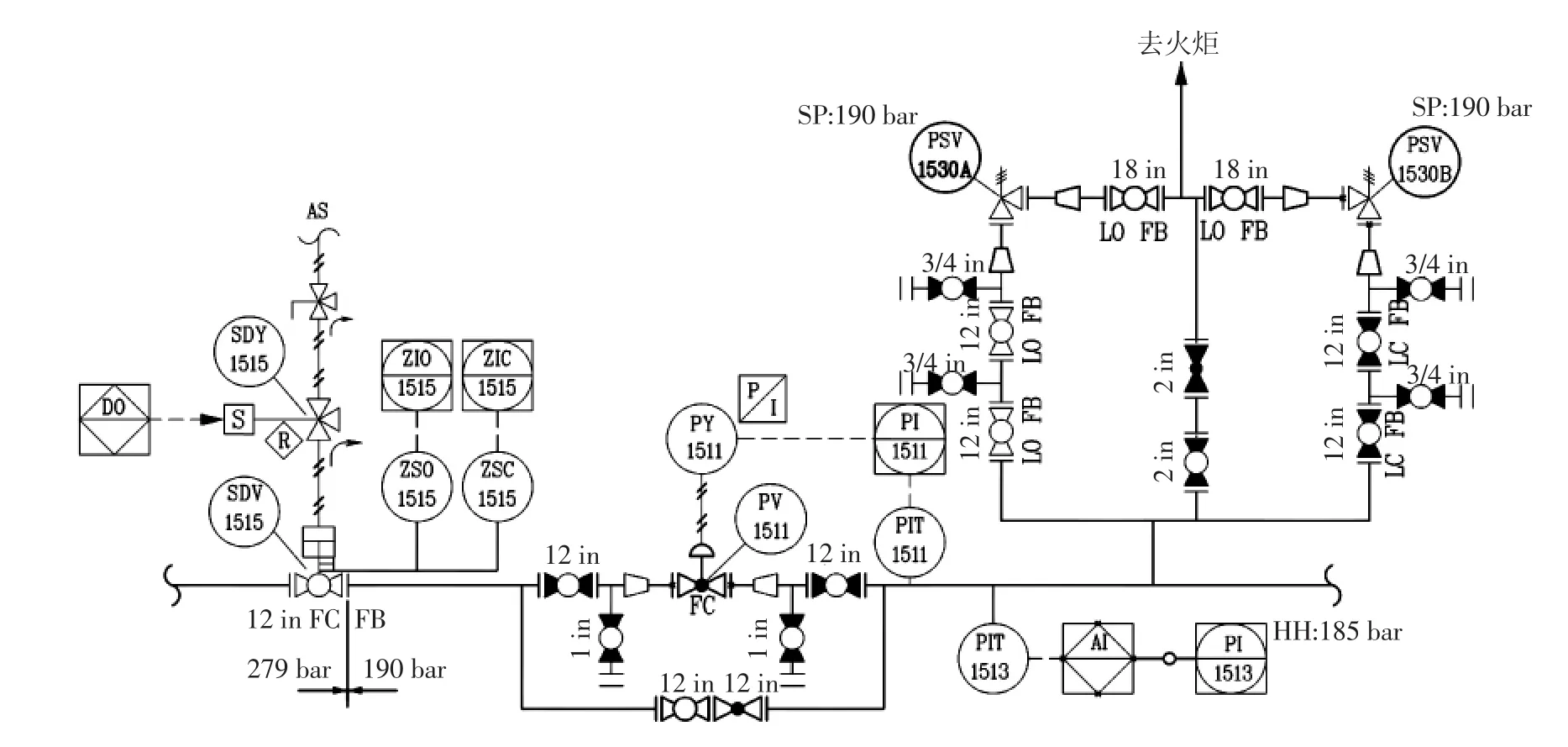

根据所需的外输压力,在去往CEP平台的A海管入口处增加了降压措施,即新增降压控制阀PV1511,该阀将干气压缩机出口的操作压力从250bar降到181.5 bar,同时还增加了降压保护措施,以避免超过A海管的承压能力(190 bar)。根据国际规范[10]和国内行业规范[11]的要求,对于降压之后的压力保护措施,需考虑采取压力高关断的一级保护和采用安全泄压装置(PSV) 或者高完整性压力保护系统(HIPPS)的二级保护。

(1)考虑采用常规方案。即新增1个紧急关断阀SDV1515、1个压力传感器PIT1513和2个压力泄放阀PSV1530A/B,管道磅级由2 500 lb降为1 500lb(1lb=0.453 6kg,设计压力按照海管承压190bar设计)。若管道超压到185 bar,则压力传感器PIT1513触发SDV1515关断,实现一级保护,二级超压保护通过PSV泄放实现,保证压力不超过A海管的承压能力(190 bar)。PSV保护方案见图3。

图3 海管超压PSV保护方案

在此方案中,超压工况考虑控制阀失效,最大流量可达到约47.5×108m3/a,由于该流量超过了原火炬系统能力(30×108m3/a),为满足辐射和噪音要求[12-13],需将火炬从原76 m延长到93 m。另外由于泄放时的压差较大,导致最低温度达到-46.5℃,火炬系统需采用低温材料。由于海洋平台对上部组块重量的重心要求严格,增加的近20 m火炬臂将带来组块对建造重量、运输方案、安装方案以及对导管架设计的影响,因此该方案不可行。

(2) 考虑采用替代方案HIPPS。该方案包括新增SDV1515、PV1511、PIT1513和高完整性压力保护系统HIPPS。在HIPPS之后按1 500 lb降压设计。一级保护与常规方案相同,若一级保护失效,压力继续超压到188 bar,将触发HIPPS关断,实现二级保护。HIPPS保护方案见图4。

图4 海管超压HIPPS保护方案

由于HIPPS保护方案不涉及超压排放[14],因此对原火炬系统无影响。但由于HIPPS自身的特点,压力将储存在系统内而不是排放掉[15-16],根据规范要求,需保证系统在HIPPS关断时间内不超压。因此对于采用HIPPS系统,不仅仅只是考虑已增加了设备即可视作完成保护,还必须保证系统的压力波动不超过管道承压。

3 HY SY S动态模拟仿真与超压防范措施

对于海上高压集输系统,由于存在仪表的反应时间问题,即生产过程中可能会由于物流过多或过少而使生产系统崩溃,常规稳态方法无法准确计算系统的瞬间压力变化趋势,或偏差太大,或过于保守[17];因此可采用HYSYS动态仿真方法模拟接近真实的流程波动情况,分析过程的关键环节,模拟这种前溃的全过程[18]。在模拟过程中对装置进行动态操作,设定干扰和事故状态,利用HYSYS强大的变量计算表功能和过程传递函数功能[19],研究确定发生紧急事故时超压保护系统的联锁响应安全可靠性[20]。根据海上平台、海管设施、管道长度路由等数据,建立HYSYS的动态模型,见图5。

图5 某海上气田外输管道HYSYS动态模型

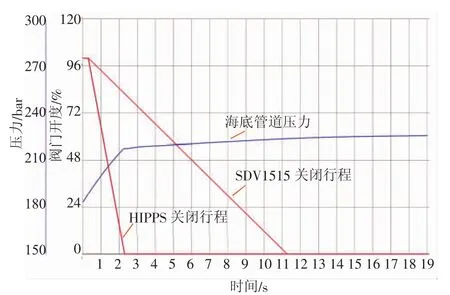

根据初步的仪表和配管数据,假设前提如下:第一,SDV1515线性关闭,行程时间11 s,阀门Cv=25 000;第二,HIPPS线性关闭,行程时间2 s,阀门Cv=25 000;第三,PV线性开关,行程时间12 s,阀门Cv=117;第四,管道长度根据实际配管路由和阀门管件当量长度计算。

(1)工况一:海管出口正常关闭或发生堵塞。一级超压保护动态模拟结果见图6,二级超压保护动态模拟结果见图7。当海管出口正常关闭或堵塞时,海管压力逐渐升高,在约11.5 min时探测到压力升高到185 bar并触发SDV1515关断,海管压力维持在185.1 bar左右;若一级保护失效,则在接近20 min时HIPPS触发关断,海管压力188.5 bar左右,两者都低于海管最高承压能力(190 bar),因此两级保护满足要求。

图6 海管出口关闭一级保护结果

图7 海管出口关闭二级HIPPS保护结果

(2) 工况二:海管入口误关闭或发生堵塞。由于海管入口SDV的关闭时间长于SDV1515或HIPPS的关闭时间,因此其超压保护结果与工况一相似。两级保护都能成功防止超压。

(3)工况三:卡球事故(近平台位置)。当高压外输正常运行,低压海管进行清管操作时,在近平台点比如挡板三通处发生了卡球事故,该工况下一二级动作过程和压力动态模拟结果见图8。从结果可以看出,由于近平台位置管道的缓冲容积有限,因此当发生卡球时,一二级超压保护全部被触发,但管道压力仍然升高到220 bar,超过了其承压能力,表明不能实现超压保护。

图8 卡球事故时的超压计算结果

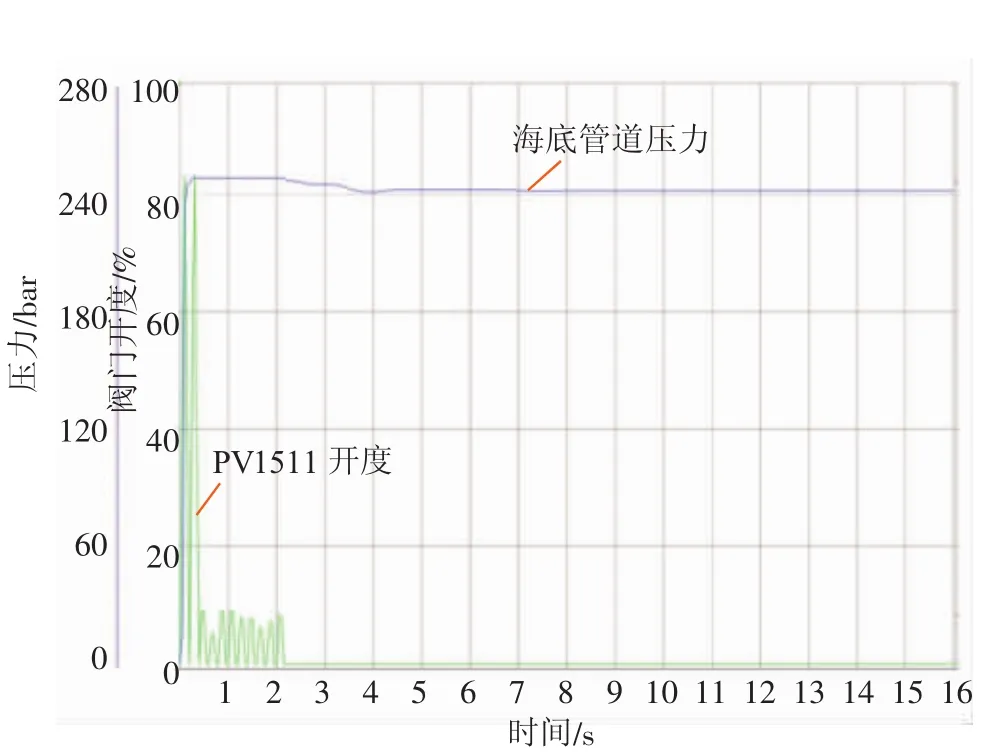

(4)工况四:投产时海管入口阀门未打开。当高压管道正常运行,低压管道投用时,海管入口阀门没有正确打开,此时的动态模拟结果见图9和图10。从结果中可以看出,PV阀发生剧烈“振颤”,一二级超压保护立刻被触发,但管道压力仍在短时间内波动到250 bar,超过了管道承压能力。因此,在此工况下,不能实现超压保护。

图9 海管投产阀门没开时的超压保护结果

图10 海管投产阀门没开时PV运行情况

(5)针对上述结果,现场采取了针对性的防范措施。第一,当低压海管进行清管操作时,采用单系列压缩机一级(出口压力181.5 bar) 进行单独输送操作,以限制清管的操作压力,同时调整整个油田的外输输量,以保证低压海管的清管安全。第二,当高压外输正常进行,而低压管道需要投用时,海管入口阀门全部设置中控联锁,当探测到任一阀门处于“关闭”状态时,SDV1515和HIPPS无法打开,无法投产;只有海管入口阀门全部处于“打开”状态,一二级保护才能正常投用,低压海管才允许进行投产操作。

4 结束语

当海上气田采用同一压力源进行高低压同时外输的方案时,对低压外输的操作压力和超压保护是考虑的重点。受制于海洋平台的结构和重量限制,火炬长度受限,当采用常规PSV方案的大量天然气泄放不可行时,可以考虑HIPPS超压保护方案。由于存在仪表的反应时间问题,需保证在保护装置动作时间内系统不能超压。常规稳态计算不能精确模拟不同的超压工况,而动态仿真可以模拟各个可能发生的工况过程和结果,从而证明紧急事故下超压保护系统的联锁响应是否安全可靠,同时对于不能提供可靠保护的工况可以提出针对性的对策,从而保证海上高压天然气集输系统在各个工况下的稳定与安全运行。