AlN陶瓷烧结技术及性能优化研究进展

王露露 马北越 刘春明 邓承继 于景坤

1)东北大学材料科学与工程学院 辽宁沈阳110819

2)东北大学冶金学院 辽宁沈阳110819

3)武汉科技大学省部共建耐火材料与冶金国家重点实验室 湖北武汉430081

微电子技术的飞速发展对芯片基板和封装材料性能的要求越来越高[1-2]。AlN陶瓷因其高热导率、高强度、线膨胀系数与硅接近、介电常数小、耐高温和耐腐蚀性能优异而被用作芯片基板和封装材料,并且其综合性能优于SiC、Al2O3和BeO陶瓷的[3-7],是新一代半导体基片和电子器件封装的理想材料[7]。

AlN熔点高,自扩散系数小,烧结活性低,难以烧结致密化[8-9],且制备工艺复杂,制备成本也远高于Al2O3陶瓷[10-11]。研究者一般通过优化烧结技术和添加烧结助剂来提高AlN陶瓷的性能。

本文中,综述了AlN陶瓷的研究进展,指出了AlN陶瓷在制备及应用过程中存在的问题,展望了AlN陶瓷的发展趋势。

1 烧结技术对AlN陶瓷性能的影响

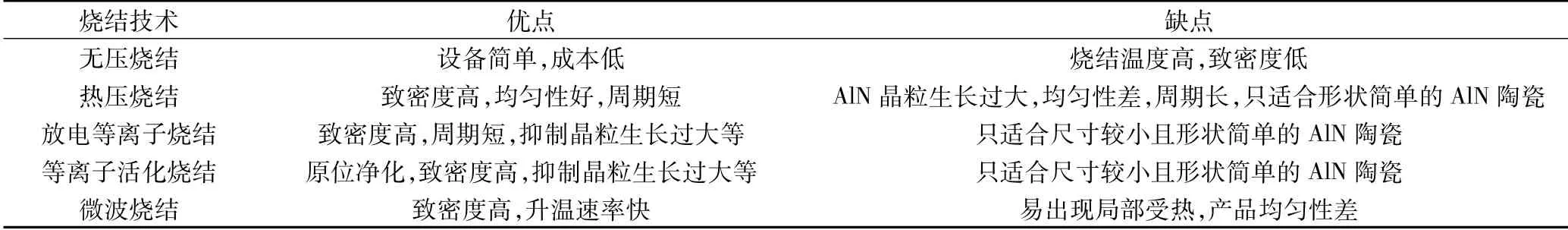

AlN陶瓷烧结技术主要包括无压烧结、热压烧结、放电等离子烧结、等离子活化烧结和微波烧结等[12-14]。不同烧结技术的优缺点见表1。

表1 AlN陶瓷烧结技术的优缺点

1.1 无压烧结

无压烧结是最简单的烧结技术,但用其制备AlN陶瓷的烧结温度高达2 000℃。

李维雄[12]采用无压烧结技术制备出热导率为113.5 W·m-1·K-1的AlN陶瓷。

Lee等[15]采用无压烧结技术制备出致密度高于95%、热导率为190.4W·m-1·K-1的AlN陶瓷。

Choi等[16]采用无压烧结技术制备出致密度高达99.94%、热导率为156.0W·m-1·K-1的CeO2掺杂AlN陶瓷。

王玉春等[17]采用无压烧结技术制备出致密度大于99.7%的SiC-AlN复相陶瓷,该复相陶瓷在12.4~18.0 GHz范围内的相对介电常数和介电损耗分别为33~37和0.4~0.5。

Lu等[18]采用碳热还原法制备AlN粉末,然后采用无压烧结技术制备出热导率为183.1W·m-1·K-1、致密度接近100%的AlN陶瓷。

Kultayeva等[19]采用无压烧结技术制备的Y2O3掺杂AlN-SiC陶瓷,致密度大于99%;在氮气气氛中烧结的复相陶瓷的致密度比在氩气气氛中烧结的高2.0%~2.2%。

1.2 热压烧结

采用热压烧结技术一般可以提高烧结体的致密度和均匀性[20]。

Jiang等[21]制备CeO2-CeF3掺杂AlN陶瓷时发现:1)热压烧结有助于降低AlN陶瓷的氧含量和CeAlO3晶间相,抑制晶粒长大,制备的AlN陶瓷的热导率达191.9 W·m-1·K-1;2)热压烧结制备的AlN陶瓷的电阻率比无压烧结制备的约低2个数量级。

姚义俊等[22]采用热压烧结技术制备出致密度为90.7%、热导率为45.7W·m-1·K-1的纯AlN陶瓷。

1.3 放电等离子体烧结

放电等离子体烧结(SPS)过程中,脉冲电流产生的等离子体及烧结过程中的加压有利于降低烧结温度,能使材料快速烧结致密化。

刘军芳等[23]采用SPS技术于1 800℃保温4~20 min条件下制备出纯度高、晶粒细小、结构均匀、透光性良好的AlN陶瓷。

朱江等[24]以Sm2O3、Y2O3为烧结助剂,采用SPS技术于1 700℃保温10 min条件下制备出相对密度高于98%的AlN陶瓷;同时发现,Sm2O3可以显著改善AlN陶瓷的电性能。

向常虎等[25]以AlN粉为原料,以Y2O3为烧结助剂,采用SPS技术于1 700℃保温10 min条件下制备出密度接近理论密度的AlN陶瓷。

黄林芸等[26]采用SPS技术制备出致密度高达99.3%的Sm2O3掺杂AlN陶瓷。

Son等[27]采用SPS技术制备出MgF2掺杂的半透明AlN陶瓷。

1.4 等离子活化烧结

等离子活化烧结(PAS)不仅具有SPS的特点,还能去除粉末颗粒表面吸附的一些杂质和气体,达到原位净化的作用。

Wang等[13]采用PAS技术于1 800℃保温5 min条件下制备出相对密度高达99.5%的AlN陶瓷。

Li等[28]采用PAS技术制备了高致密AlN-SiC复合材料,结果发现:随着SiC含量增加,材料的致密度降低,热导率从68.7W·m-1·K-1降到19.4W·m-1·K-1。

1.5 微波烧结

微波烧结技术具有整体升温速率快、致密化迅速等特点,但容易导致局部受热而影响产品的均匀性。

卢斌等[29]采用微波烧结技术于1 700℃保温2 h条件下制备出相对密度高达99.7%的AlN陶瓷。

娄本浊[30]以AlN粉、Y2O3、CaO、Dy2O3等为原料,采用微波烧结法制备了AlN陶瓷,结果发现:1)添加量相同时,除以CaO为助烧剂的陶瓷中含少量孔洞外,其余的几乎达到完全致密;2)相同添加量时,以Dy2O3为助烧剂的陶瓷的热导率最高(约为229.1 W·m-1·K-1),以CaO为助烧剂的最低。

2 烧结助剂对AlN陶瓷性能的影响

为解决AlN陶瓷烧结致密度低和杂质含量高的问题,人们研究了单一或复合添加碱土金属、稀土金属和过渡金属等烧结助剂对降低AlN陶瓷氧含量和去除AlN陶瓷杂质相的影响。

2.1 碱土金属氧化物、碳化物及氟化物

CaC2、CaF2和MgF2等可以与AlN陶瓷表面的Al2O3反应形成低熔点液相,促进AlN陶瓷的烧结,提高AlN陶瓷的致密度和热导率等性能。

李维雄[12]详细研究了CaO、Y2O3、CaO-Y2O3和CaO-Y2O3-C对AlN陶瓷性能的影响,结果发现:1)在烧成温度低于1 750℃时,添加单一助烧剂的AlN陶瓷的密度远低于其理论密度;2)当烧成温度为1 800℃时,添加CaO-Y2O3-C的AlN陶瓷的密度最高,且接近其理论密度。

Lee等[15]研究发现,以CaF2为烧结助剂可制备出高热导率、高致密度AlN陶瓷的原因是:1)CaF2在高温时形成液相,促进AlN陶瓷的烧结致密化。2)CaF2与AlN粉末表面的Al2O3反应,形成CaF2-Al2O3低共熔体,促进AlN陶瓷的烧结致密化;同时降低氧含量,提高AlN陶瓷的热导率。

王玉春等[31]研究了BaO-MgO-Y2O3含量对SiC-AlN复相陶瓷性能的影响,结果发现:1)当烧结助剂含量为10%(w)时,复相陶瓷的相对密度高达99.7%,并且具有最高的热导率43.1W·m-1·K-1;2)复相陶瓷的热导率主要受陶瓷致密性和晶界相的影响。

钟雪[32]研究了Li2CO3-CaCO3-Dy2O3复合烧结助剂对AlN陶瓷性能的影响,结果发现:1)复合烧结助剂促进了AlN陶瓷的烧结致密化;2)当复合烧结助剂掺量为2%(w)时,采用SPS技术在1 800℃保温10 min实现了AlN陶瓷的最大致密化;3)烧结助剂与AlN表面的Al2O3反应生成第二相,降低了烧结温度,同时降低了AlN的氧含量,从而提高了AlN陶瓷的热导率和介电性能。

2.2 过渡金属氧化物

过渡金属氧化物对AlN陶瓷性能影响的相关报道较少。桂如峰[33]研究了Y2O3、Y-PSZ对AlN陶瓷性能的影响,结果发现:添加Y2O3时,AlN晶间形成Y-Al-O液相,与AlN晶粒的润湿性较好。而添加Y-PSZ时,形成晶间相ZrN,在AlN晶间呈点状弥散分布,有助于抑制AlN晶粒的长大和提高AlN陶瓷的烧结致密度,并起到强化晶界的作用;添加5%(w)的Y-PSZ时,AlN陶瓷的抗弯强度高达407.2 MPa。

2.3 稀土金属氧化物

AlN陶瓷常用的稀土氧化物烧结助剂主要是CeO2、Y2O3和Sm2O3,它们的作用如下[14,16,22,31-33]:1)降低氧含量。稀土氧化物与AlN粉体颗粒表面的Al2O3反应,降低AlN的氧含量,从而提高AlN陶瓷的热导率[16,26]。2)形成第二相。稀土元素含量达到一定范围时,稀土氧化物与AlN颗粒表面的Al2O3反应形成Y/Ce/Sm-Al-O等晶间相。若在AlN陶瓷的晶间形成连续分布,则会成为好的导电通路,降低AlN陶瓷电阻率;若含量过多,则阻碍声子在晶粒之间的传热,降低热导率[14,26]。3)提高致密度。形成CeAlO3、CeAl11O18、Y3Al5O12、YAlO3和Y4Al2O9等低熔点相[34],促进AlN陶瓷的烧结致密化;但含量不宜过多,否则低熔点相发生偏聚,使材料均匀性降低,导致各种缺陷产生。

掺量相同时,CeO2掺杂AlN陶瓷的热导率高于Y2O3掺杂AlN陶瓷的。原因是掺杂Y2O3后AlN晶格中c轴长度减少,导致氧扩散到AlN晶格中,氧含量增加使得Al空位缺陷量增加[35]。

丁利文[14]研究LaF3对AlN陶瓷性能影响时发现,当LaF3含量为1%(w)时,AlN陶瓷相对密度高达99.2%,热导率为113.6 W·m-1K-1。为了进一步提高其性能,该研究者研究了添加Y2O3-LaF3、CaO-LaF3对AlN陶瓷的影响,结果发现:添加2%(w)Y2O3-1%(w)LaF3时效果较好,AlN陶瓷的相对密度和热导率分别为99.08%和200.0 W·m-1·K-1,在1 MHz下的介电常数为9.7~9.9,介电损耗为10-3数量级[14]。

Choi等[16]研究了CeO2和Y2O3对AlN陶瓷性能的影响,结果发现:与掺杂Y2O3的AlN陶瓷相比,掺杂CeO2更有利于降低AlN的氧含量和提高晶界洁净度,提高材料的热导率。

姚义俊等[22]研究了Dy2O3和Er2O3对AlN陶瓷性能的影响,结果发现:1)添加3%(w)的Dy2O3的AlN陶瓷的相对密度为99.4%,热导率为84.1 W·m-1·K-1;添加3%(w)的Er2O3的AlN陶瓷的粗大密度为99.1%,热导率为115.4 W·m-1·K-1。2)添加量相同时,添加Er2O3的AlN陶瓷的热导率高于添加Dy2O3的。原因是Er2O3更有利于消除AlN陶瓷的晶界相,减少AlN晶粒缺陷,提高AlN陶瓷的致密度和热导率。

黄林芸等[26]研究稀土氧化物对AlN陶瓷性能的影响时发现:1)适量的Sm2O3、Y2O3与Al2O3反应生成的低熔点相能提高AlN陶瓷的致密度,且在晶界处形成导电通路,降低AlN陶瓷的电阻率;2)随着Sm2O3添加量增加,晶界相逐渐由Sm4Al2O9过渡到SmAlO3,添加量为3%(w)的AlN陶瓷的电阻率最低为1.32×1010Ω·cm,相对密度为99.3%。3)Y2O3掺量的增加会使晶界处钇铝酸盐由富铝盐向富钇盐转变,Y2O3掺量为4%(w)的AlN陶瓷的粗大密度最高达99.1%。

桂如峰等[36]研究CeO2对AlN陶瓷性能影响时发现:CeO2添加量为14%(w)时,AlN陶瓷的相对密度为96.8%,热导率为99.1 W·m-1K-1,电阻率4.75×1010Ω·cm;随着CeO2掺量的增加,形成的铈铝酸盐晶间相逐渐由点状分布变为连续分布,AlN陶瓷的电阻率降低。

2.4 其他

为提高AlN陶瓷的综合性能,部分研究者采用了多烧结助剂掺杂,或者制备AlN复合陶瓷。

白佳海[8]研究了ZrB2对BN-AlN-TiB2复相陶瓷性能的影响,结果发现:ZrB2含量增加,复相陶瓷的致密度和抗弯强度提高,电阻率降低。

Lee等[37]研究了CaZrO3和Y2O3共掺杂对AlN陶瓷性能的影响,结果发现:在1 550℃烧结3 h可获得密度接近理论密度、热导率为156.0W·m-1·K-1、抗弯强度高达630.2 MPa的AlN陶瓷。

Zhan等[38]研究发现,当添加2%(w)的Sm2O3、2%(w)的Y2O3和1%(w)的CaO时,AlN陶瓷的抗弯强度和热导率分别高达402.1 MPa和153.7 W·m-1·K-1。

王鸿飞等[39]以AlN、SiC和SiC纤维为主要原料,以CaF2、Y2O3为烧结助剂,采用SPS技术制备了SiC纤维增强AlN-SiC陶瓷复合材料,结果发现:当SiC纤维添加量为5%(w)时,在1 650℃烧成的AlN-SiC复合材料的抗弯强度达到241.4 MPa,硬度为569.5 N。

He等[40]研究发现:CaF2-Y2O3的引入促进了AlN-CBC材料的致密化,改善了材料的力学性能和热学性能。

牛锛等[41]研究了复合烧结助剂对AlN陶瓷性能的影响,结果发现:当助烧剂为1%(w)多壁碳纳米管-3%(w)Y2O3-2%(w)CaF2时,在1 600℃保温4 h制备了相对密度为97.2%、热导率为138.6 W·m-1·K-1、相对介电常数较小的AlN陶瓷。

3 结语

为满足电子行业的应用需求,今后AlN陶瓷的研究工作应关注以下几个方面。

(1)进一步优化AlN陶瓷的制备方法及烧结技术,提高AlN陶瓷的热导率、致密度和强度。

(2)目前制备出的高致密AlN陶瓷基板形状简单,今后应关注复杂形状AlN陶瓷的制备研究。

(3)寻找新的烧结助剂,以提高AlN陶瓷的热导率,同时降低其生产成本。

(4)探究AlN粉体的防水改性研究,以提高AlN陶瓷的生产效率。