临近河流泥水平衡顶管始发技术研究

曹祝华

摘 要:以某城市电力隧道施工为背景,对临近河流泥水平衡顶管始发进行了相关技术研究,通过对顶进井端头加固、加强洞门密封措施、分段控制泥水仓压力、隧道内注聚氨酯等措施,确保了泥水平衡顶管机安全始发,有效地降低了始发阶段洞门涌水涌砂施工风险,确保顶管的施工安全。

关键词:泥水平衡顶管;始发即下穿河流;洞门密封;分段控制泥水仓压力

中图分类号:TU990.3 文献标志码:A 文章编号:1003-5168(2022)6-0098-04

DOI:10.19968/j.cnki.hnkj.1003-5168.2022.06.023

Study on Muddy Water Balance Pipe Jacking Initiation Technology in Adjacent River

CAO Zhuhua

(China Railway 11th Bureau Group Urban Rail Engineering Co., Ltd, Wuhan 430000,China)

Abstract:Power tunnel construction in a city as the background, the slurry balance pipe jacking originating in rivers which has carried on the related technology research, through to the ejection hole end reinforcement, strengthening their burrows sealing measures, subsection control pressure mud storehouse, tunnel grouting reinforcement measures, such as to ensure smooth after the smooth starting slurry balance pipe jacking in rivers, effectively reduce the risk of construction, Ensure the safety of pipe jacking construction.

Keywords:mud water balance pipe jacking;it starts and goes down the river;door seal;control sludge tank pressure by sections construction technique

1 工程背景

1.1 工程概況

某新建电力隧道位于郑州市东北部,采用泥水平衡顶管法施工,该隧道全长194.42 m,隧道埋深约12.47 m,隧道纵向坡度为0.5%,顶管隧道采用Φ3.5 m钢筋混凝土“F”钢承口管,壁厚0.32 m,管节采用C50钢筋混凝土分节预制,抗渗等级P8,每节长2.5 m。在隧道两端分别设计有顶进井及接收井,工作井内径为11 m,外径为13.4 m,深度为21.3 m。该隧道出工作井段和进工作井段均采用旋喷桩进行加固。

该隧道施工过程中须下穿城市主要道路以及城市内部河流;隧道上方还有雨水、污水、给水、燃气、电力等多种管线,周边环境较为复杂。

隧道位于黄河冲积平原,土层分布稳定,厚度变化小,属均匀地质。隧道主要穿越地层为粉砂、细砂层中,其中主要以细砂层为主。地下水位埋深约4.17 m,水位位于顶管隧道上方8.3 m。

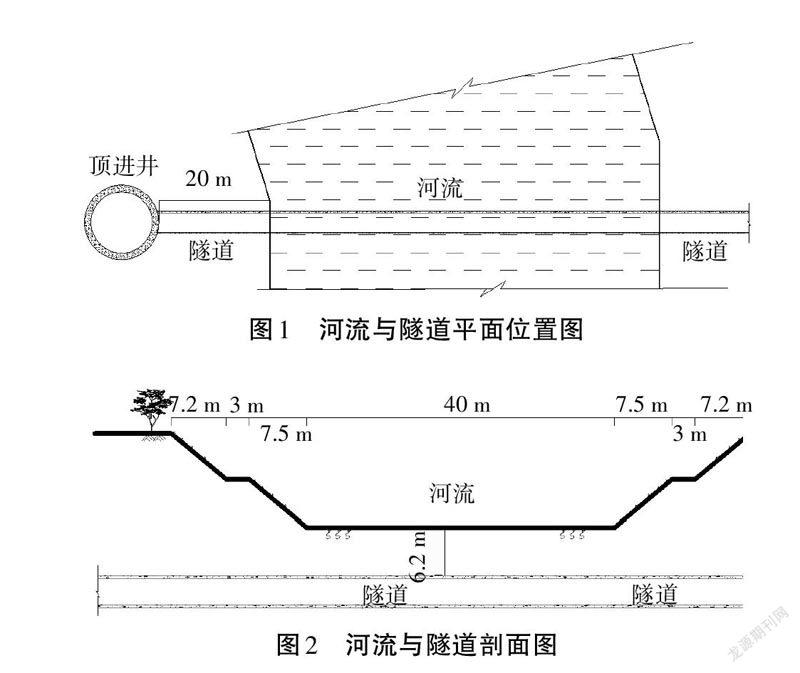

1.2 顶管隧道与河流的位置关系

在距离隧道顶进井约20 m处,有一城市内部河流,该河道控制宽度为75.4 m,河道深度为4.14 m,河道底部距离隧道顶6.2 m。河流两岸河堤按照1∶3的比例分两级放坡,河流水位深度为2.3 m,具体位置关系如图1、图2所示。

1.3 设备工作原理及相关参数

结合现场实际工况和水文地质情况,本项目顶管隧道掘进采用的是一台NPDφ3500泥水平衡顶管掘进机。泥水平衡顶管机通过泥浆压力以掌子面的水土压力,并充分利用泥浆的携砂作用将泥沙带出的机械式顶管作业。其原理是充分利用泥浆护壁的特点,在掌子面处形成一层致密的泥膜,以防止开挖面坍塌[1]。

该泥水平衡顶管掘进机外径为4.2 m,长度为5.2 m,配置4台55 kW驱动电机,最大顶进速度可达200 mm/min,刀盘直径为4.24 m,最大扭矩为1 400 kN·m,最大总推力达2 000 t。

2 施工重难点

2.1 富水砂层中顶进,施工难度大

本项目处于黄河冲积平原,地下水位较高,地下水位位于拱顶上方8.3 m。顶管掌子面通过地层主要为粉细砂,在富水砂层的顶管施工容易出现掌子面失稳现象。而且顶进轴线控制难度较大,稍有不慎就会使得轴线偏位。粉细砂层受扰动后容易液化,更容易使掌子面失稳,增加施工难度[3]。

2.2 始发即下穿河道

顶管始发是顶管隧道施工中的高风险工序,本工程顶进井距离河道的水平距离20 m,而设备总机长度为5.2 m。当刀盘进入河道范围时,由于河床底部广泛分布的粉细砂自稳性较差,透水性强,极易发生地层失稳,掌子面坍塌,河水倒灌的现象。而且在计算泥水仓压力时,需要根据河堤过渡段覆土深度变化进行调整,泥水仓压力变化较大,顶进过程中控制难度较大,稍有不慎极易发生冒顶、塌方,造成河床破坏,引发河水倒灌等险性事件。

2.3 始发洞门密封要求较高

结合顶管的施工特点,顶管始发极易发生涌水涌砂的险性事故,需要对洞门密封严格要求。而且本工程地下水位埋深仅4.17 m,水位位于顶管隧道上方8.3 m,刀盘需承受的水压较大,加大了始发过程中涌水、涌砂的风险。另外,在始发20 m后,顶管机将下穿河流,顶管机刀盘进入河床底部,该范围内地层主要以粉细砂为主,在河水的长期浸泡下,地层的自稳性较差。掘进过程中水流极易沿管周间隙,冲击洞门,形成透水通道,引发河水大量涌入,酿成险性事故。结合上述分析,为降低施工风险,保障现场施工安全,需要对洞门密封提出更高要求[2]。

3 始发即下穿河流的主要技术措施

3.1 顶进井端头加固

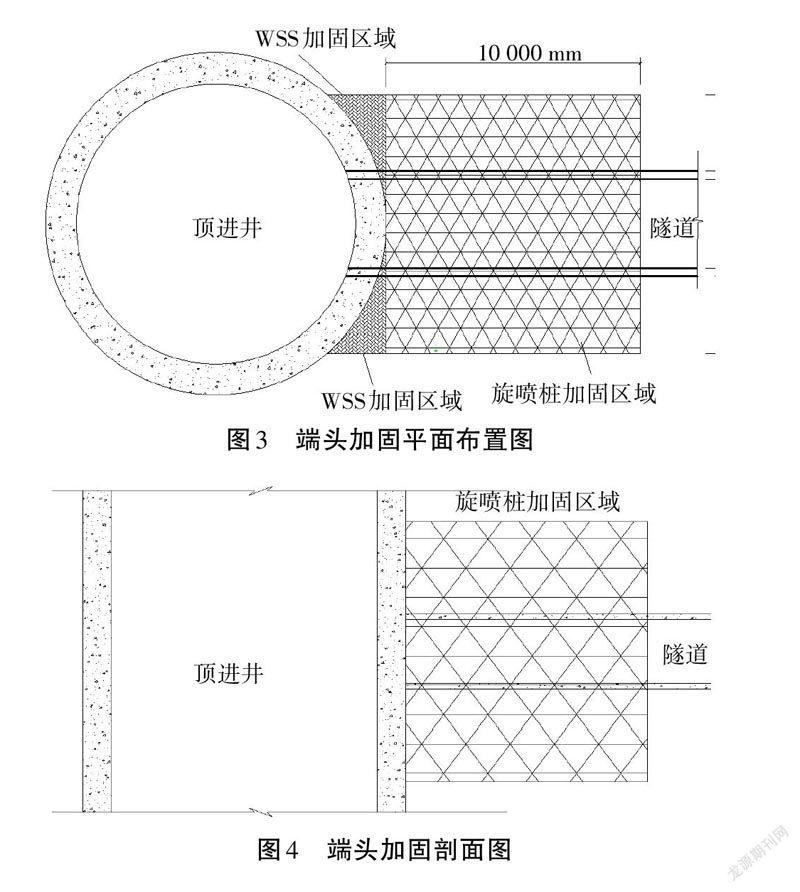

为降低洞门凿除与始发的风险,创造始发阶段洞口密封条件,对顶进井洞门前方土体采用旋喷桩加固,旋喷桩桩径600 mm,间距400 mm,加固区域为隧道中心上下、左右各5 m,加固区域沿隧道线路长10 m。洞门前方土体加固与顶进井井壁贴合200 mm。同时,为确保端头加固区域与顶进井之间咬合密实,在接缝处进行WSS加固,采用水玻璃+水泥浆的双液浆进行加固,水泥浆水灰比控制在1∶1,注浆压力控制在0.5 MPa左右,具体加固形式如图3、图4所示。

3.2 洞门密封处理

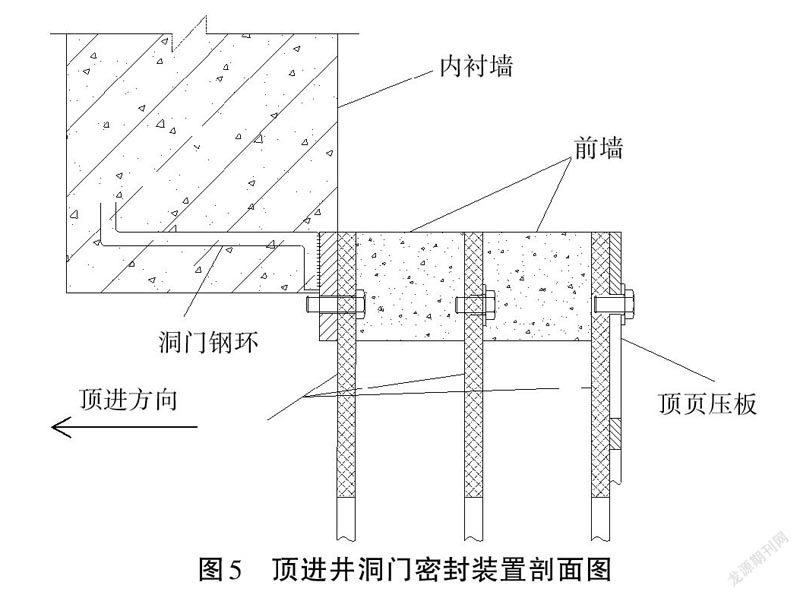

考虑本工程范围内地下水位埋深较浅,而且始发后即下穿河流,结合现场实际情况,对顶进井洞门采用三道洞门止水帘布进行密封,如图5所示。第一道止水帘布安装在顶进井的预埋洞门钢环上,与洞门钢环的内壁平齐。第一道止水帘布安装完成后,在顶进井壁上植筋,施做一道宽度为300 mm的外置混凝土前墙,前墙的内径与洞门钢环平齐,厚度为300 mm。前墙施工完成后,在外侧安装第二道止水帘布,然后施做第二段前墙。第二段前墙的结构尺寸与第一段前墙相同,在第二段前墙外缘处安装第三道止水帘布,并在止水帘布外侧安装折页压板,以防止外侧水压力过大,造成涌水、涌砂现象[4]。

较常规洞门密封措施相比,本工程采用三道止水帘布进行密封,可以在刀盘进入加固体前,提前向前墙内注入泥浆,建立起泥水仓压力与掌子面土体压力的平衡,确保始发安全。而且,能降低洞门涌水、涌砂的施工风险[5]。

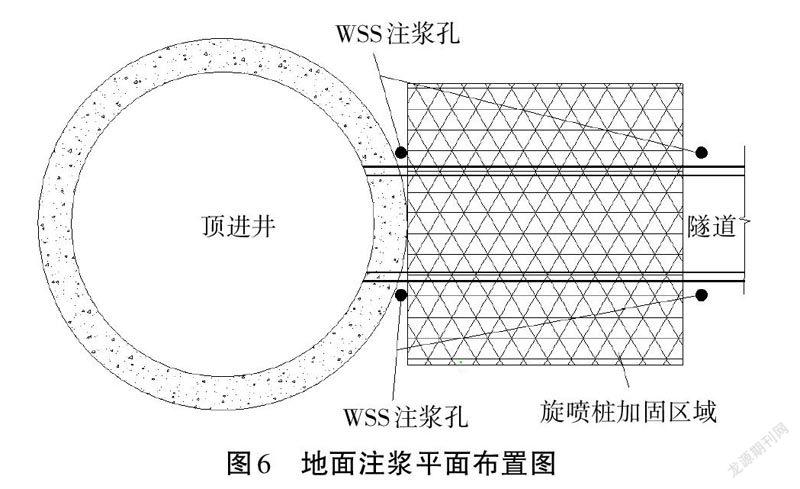

3.3 地面跟踪注浆技术

为有效控制洞门涌水、涌砂现象的发生,在端头加固前后,利用WSS注浆工法,注水玻璃—磷酸化学浆液,以填充开挖轮廓与管节外周之间的间隙。注浆深度为顶管隧道底部+1.5 m深,分布在隧道两侧。其中水玻璃要求其波美度不得小于40 °Be',磷酸的纯度不得低于85%。注浆前,先将水玻璃与水按照1∶1的比例进行混合,磷酸与水按照1∶23的比例进行混合,然后将两种稀释后的液体按照1∶1的体积比混合使用。为确保浆液能达到封闭渗水通道,凝固时间不得大于8 s。注浆压力为0.2~0.5 MPa,终孔止浆压力控制在0.8~1.0 MPa。顶进期间,时刻关注洞门情况,一旦发生渗漏,即采用上述注浆方法,具体如图6所示。

3.4 管壁注入泥浆,形成泥浆套

本工程采用的顶管机外径比管节外径大6 cm,顶管机刀盘过后,外围土体与管道之间有较大空隙,极易引起地表沉降。为控制沉降,本项目通过在管道外壁压入泥浆的方式,即通过顶管机,在管节与土体的空隙之间注入泥浆来填充管道外侧的空隙,形成泥浆套,控制地面沉降。为确保泥浆填充的效果,在管道中间位置预留1圈注浆孔,共计4个,按照120°的夹角均匀分布在管道外壁上。

为确保泥浆套质量,需要确定配合比,严格控制泥浆参数,保证泥浆性能。本工程实施中,通过不断试验,最终确定采用膨润土矿粉配置的泥浆,膨润土与水的配合比为1∶6;浆液指标黏度为46 Pa·s,比重为1.06 g/cm3,含砂率<2%。进浆比重需控制在1.05~1.10,排浆比重控制在1.25~1.30。另外,在泥浆中加入聚丙烯聚合物浆液,该浆液按照水、聚丙烯、纯碱配比为1∶0.005∶0.03配制而成。

压浆主要分为三步进行。第一步,在管节顶进过程中压浆,主要对管节底部进行压浆,将管道位于泥浆当中,使管节在泥浆中产生的浮力抵消部分管节自重,减小摩擦力,减少管道在顶进过程中因摩擦带走的外围土体。第二步,因顶管机刀盘大于管节,需要在顶进过程中对顶管机尾部和尾部的前三节管道注入泥浆,以填充产生的空隙,防止在顶进过程中发生较大沉降。第三步,为顶管接收后对整条线路管道进行注浆。因管道在顶进过程中势必会携带部分土体,产生新的空隙,为防止因该部分空隙造成沉降,在顶进结束后,对整个管道压入泥浆,控制沉降[6]。

3.5 洞内注聚氨酯,填充透水通道

顶管施工期间,对临近顶进井的四节管道,在洞内反复注入聚氨酯,填充管道外周与开挖轮廓之间的间隙,降低透水风险。本工程采用的是聚氨酯进行填充,为保证聚氨酯的发泡效果,将水性聚氨酯和油性聚氨酯按照2∶1的质量比混合注入,压力控制在0.4 MPa以内。为确保注浆效果良好,在聚氨酯混合溶液中加入少量柴油,使聚氨酯混合物容易在遇到水后迅速发泡膨胀,形成有效的固结体。

3.6 分段控制泥水仓压力

泥水平衡顶管掘进机是利用泥水仓内的泥水压力来抵抗地层中的水土压力,在顶管机顶进过程中,顶管机泥水仓内的压力小于掌子面的水土压力时,地面就会产生沉降;当泥水仓压力大于掌子面的水土压力时,在泥水仓压力的作用下,地面就会产生隆起。因此,泥水仓压力是控制地表沉降或隆起,确保施工安全的重要参数。

为防止地表的沉降和隆起,泥水仓压力的上限不得大于掌子面的主动土压力,下限不得小于掌子面的被动土压力。本工程中,为准确确定泥水仓压力,将隧道分成5个区间段分别进行计算。具体方式如下。根据施工经验,顶管泥水仓压力应为静止土压力的1.1~1.2倍,考虑周边风险较高,对地面沉降要求较严,调整范围控制在±15 kPa以内。土压力的理论计算为式(1)(2)(3)。

主动土压力

Pa=γh tan ²(45-φ1/2)-2c tan (45-φ1/2) (1)

被动土压力

Pb=γh tan ²(45+φ1/2)+2c tan (45+φ1/2) (2)

静止土压力

Po=K0γh (3)

式(1)(2)(3)中:γ為土的容重;φ为土体的内摩擦角;c为土的黏聚力;h为顶管覆土深度;K0为静止土压力系数,即1-sinφ′,其中φ′为土的有效内摩擦角。

得出计算结果后,需要结合施工过程中的顶推速度、出土量以及地面沉降情况进行进一步确认。

经过确定,本工程顶进泥水仓压力值为静止土压力的1.1~1.2Po(Po为静止土压力),即103.95~146.64 kPa。

3.7 加强监测

隧道施工过程中,为准确掌握具体情况,项目制定了详细的监测措施,本工程中主要对地表沉降监测、管顶内部下沉监测、管内收敛监测等内容进行监测。以隧道轴线为中心,在隧道两侧布点,间距为2.5~3.0 m,每组断面布设15点。

4 结语

随着城市新建电缆隧道的不断发展,越来越多的隧道需下穿城市河流等多种风险源,泥水平衡顶管施工也越来越受青睐,本研究通过介绍顶进井的端头加固,顶进井的洞门密封措施,地面跟踪注浆,管壁后压入泥浆,洞内注聚氨酯、加强监测等措施,对控制泥水平衡顶管始发与顶进风险取得了一定的成效,为临近河流顶管施工积累了可借鉴的经验。

参考文献:

[1] 李方楠,沈水龙,罗春泳.考虑注浆压力的顶管施工引起土体变形计算方法[J].岩土力学,2012,33(1):204-208.

[2] 罗德芳,成斌.圆砾地层顶管上跨既有运营地铁施工安全风险分析及控制研究[J].中外公路,2018,38(5):163-166.

[3] 孙前金,杨明勇.控制机械顶管地表沉降技术[J].中国高新科技,2018(8):37-39.

[4] 杨明勇,孙前金.顶管工程施工中的止水与防渗漏技术[J].安徽建筑,2018,24(3):101-102.

[5] 薄其功.泥水平衡式顶管施工方法及过程管理介绍[J].科技风,2014(24):145.

[6] 张榕生.泥水平衡式顶管施工难题的分析与处理[J].福建建设科技,2002(3):27-29.