基于动态可修调误差放大器的高精度Buck-Boost 转换器设计方法

郭仲杰,卢沪,曹喜涛,刘楠,刘申

(西安理工大学 自动化与信息工程学院,陕西 ,西安 710048)

现如今,各类电子产品广泛应用于各种场景,电源管理芯片是电子设备中的关键器件,其性能优劣对电子产品的性能和可靠性有着直接影响[1]. AMOLED显示器广泛应用于各类便携式电子设备中,相比于传统的液晶显示器,其拥有更高的图像质量和更低的功耗,AMOLED 显示屏工作时需要两个正极和一个负极供电轨,并且AMOLED 显示屏的亮度是通过改变负极供电轨来控制,因此具有结构简单、输入电压范围宽和可灵活实现升压与降压控制等优点的Buck - Boost 型DC - DC 变换器被广泛应用于AMOLED显示器[2-7]. 在DC - DC 变换器中,输出电压的精度是一个十分重要的指标,若系统的输出精度较低,则较大的输出电压误差会对后置电路的正常使用产生一系列的影响[8-10],因此,需要对其进行一定的修调来保证系统的高精度输出电压[11]. 文献[7 - 8]、文献[12 - 13]是在电阻反馈网络处添加了一组开关信号,通过控制开关信号进而改变反馈电阻网络的反馈系数来对系统进行修调;YANG 等[10]是通过可变电阻来对运算放大器的输入端进行修调. 传统的修调方法工作原理简单且电路结构易实现,适用于特定输出电压下的反馈电阻修调,无法保证配置不同输出电压时的精度.

基于以上分析,本文提出了一种采用动态修调误差放大器电流控制的高精度Buck - Boost 转换器设计方法,通过两路下拉电流,利用4 个控制信号控制下拉电流的数值进而解决系统输出精度的问题.

1 传统的电阻修调方案

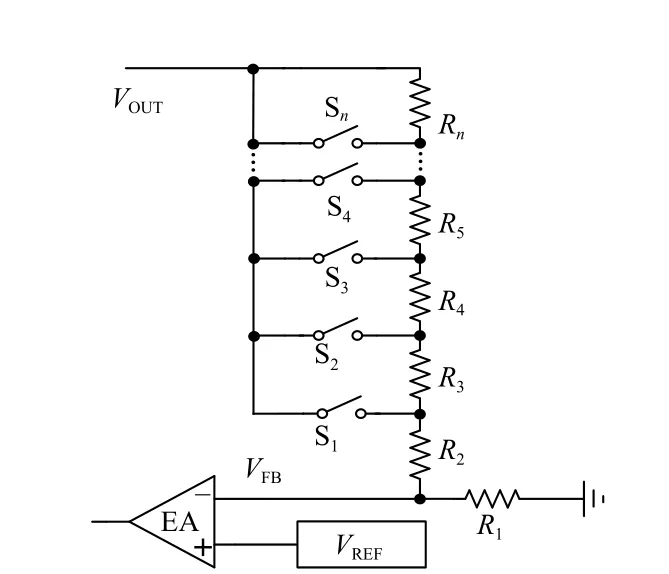

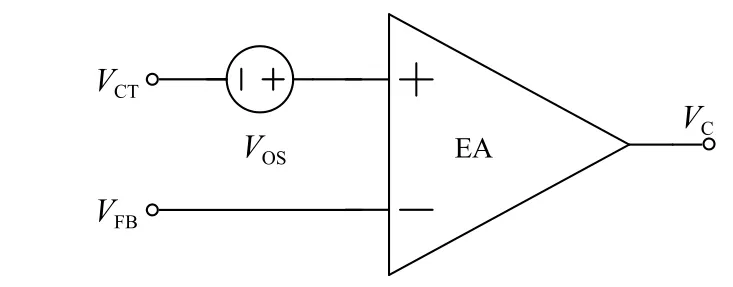

传统的改善系统输出精度的方法是通过改变反馈电阻网络的反馈系数来对系统进行修调[14],如图1所示.

图1 电阻反馈网络Fig. 1 Resistance feedback network

在电阻反馈网络中,通过控制开关S1~Sn的导通或者关断来修改反馈系数的大小,进而对输出电压进行修调.

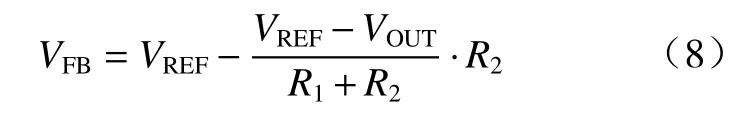

假定初始状态下为S1导通,此时反馈电压VFB与系统输出电压VOUT的关系式为

修调原理为当系统由于电源电压、噪声、负载电流以及占空比等影响存在输出电压误差时,初始状态的反馈系数无法满足反馈电压VFB与基准电压VREF的相等.

以上推导是基于系统的特定输出电压进行的,当系统如需配置不同的输出电压时,改变电阻反馈网络的反馈系数来对系统输出电压进行修调的方法便会产生问题. 初始状态下,当系统需要配置一个新的输出电压VOUT3时,此时的反馈电压为VFB3.

公式(4)中,K为配置新电压时的反馈系数,这个K值通过S1~Sn开关的导通或关断进行的修调可能无法保证VFB3与VREF相等,此时的输出电压精度就无法保证,因此这种针对某一特定输出电压进行的反馈系数修调方法有很大的局限性.

2 动态修调误差放大器设计

针对传统的电阻修调方案的缺点,设计了一种动态修调误差放大器,如图2 所示. 电路整体采用折叠式共源共栅结构,其中M1~M4为相同的PMOS 管作为输入级. 电路设计核心在于输入级的下方添加了两路修调电流,这里通过A、B、C 三路信号来控制修调电流的大小,D 信号则是选择修调电流影响的支路,修调电流的最小单位为75 nA.

图2 动态修调误差放大器Fig. 2 Dynamically tirmming error amplifier

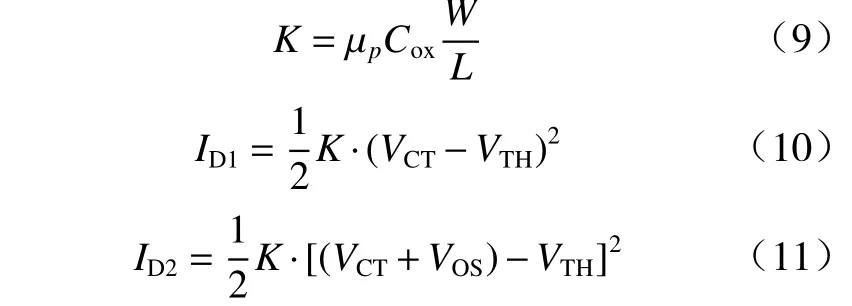

三位电流源对失调电压进行的修调可表示为式(5)和式(6).

式中:gm表示M1管和M2管并联的等效跨导;ro表示M1管和M2管并联的等效阻抗.

修调电流的大小与A、B、C 三路信号的关系如表1 所示,其中IX为理想情况下的修调电流大小,IX′为实际仿真的电流大小. 工作状态下由于沟道长度调制效应,M32~M35组成的电流镜存在失配,并且随着MOS 管宽长比的增大而增大;同时,M27~M31导通时存在的压降VDS也会影响M32~M35管的VDS,从而影响电流镜复制过来的电流大小,因此实际的修调电流大小与预设值存在微小的误差,该误差对失调的影响很小,并且该误差属于系统误差,可以在修调时与失调统一综合考虑.

表1 修调电流大小与A、B、C 三路信号的关系Tab. 1 The relationship between the tirmming current and A,B and C signals

图3 所示为Buck - Boost 系统的峰值电流控制模式的环路结构图,峰值电流控制模式的具体工作原理为,电流采样电路V1将电感充电电流在主开关管M1产生的压降转换成电流,再经过电阻R3形成采样电压转换成的电压信号代替电压控制模式中的压控制模式中的三角波信号与控制电压信号VC相比较,输出VPWM,VPWM与OSC 信号输入LOGIC 中,控制环路占空比,维持输出电压稳定.

图3 峰值电流控制模式结构图Fig. 3 Structure diagram of peak current control

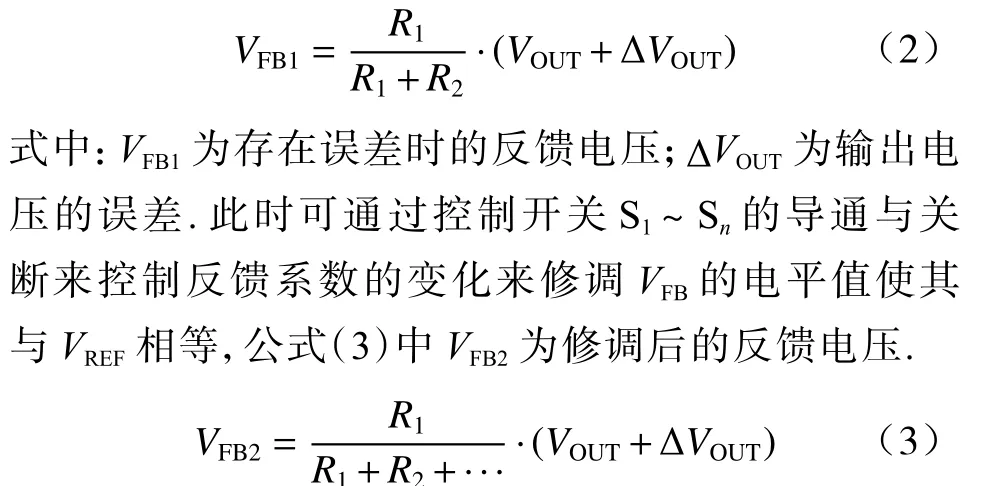

若当输入电压VIN上升时,M1管上的压降增大,通过V1电路,采样电流增大,采样电压也随之增大,在输入电压上升时,此时VOUT保持上一稳定状态还未发生变化,故输出的VPWM更快发生翻转,在通过PWM 与LOGIC 关闭开关管M1,使占空比减小,重新稳定输出电压. 其中VOUT和VFB的关系式见式(8).

因此,在快慢车组合运营模式下,快车不停站所节约的总时间按1 min取值,并以此作为快慢车系统能力损失的研究前提。

修调电流的工作原理为:由于电源电压、噪声、负载电流以及占空比等影响,当输出电压纹波较大时,通过电压反馈回路得到的反馈电压VFB与数字编程模块的VCT信号产生一个较大的失调电压VOS,导致输入对管栅极电压发生改变,与预设值发生了偏离,由VCT变为(VCT+VOS),导致支路中的电流发生了相应的变化,其中,ID1为初始状态,ID2为存在失调电压后的支路电流.

为提高输出电压精度,可通过改变设计的两路下拉电流来进行修调. 当VFB>VCT时,由于折叠式共源共栅是P 管差分对输入,此时VFB端的栅极驱动能力减小,此时通过对VCT端增加一路下拉电流,即为修调电流,可以将因失调产生的电流差 ΔIOS流入GND,令对管输入到折叠式共源共栅负载的电流相等,使得VC点的电平还原到初始状态,从而消除了VC改变带来的系统精度影响.

式中:ID3为修调后的支路电流;IX为修调电流;VC3为修调后的误差放大器的输出电平.

相比于改变反馈电阻系数来进行修调,本文设计的通过在误差放大器输入对管处增加下拉电流进行修调的方法克服了通过电阻修调仅适用于特定的输出电压的缺点,对于系统配置不同的输出电压,均可以通过修调电流对输出电压进行修调以提高输出精度. 当配置不同的输出电压时,公式(8)中的VOUT发生了变化,此时VFB相应发生变化,此时只需要修调VFB端对应的修调电流便可以对输出电压进行修调.

3 验证结果与分析

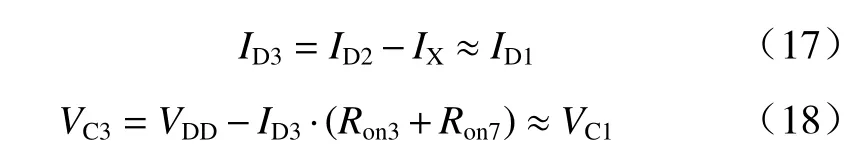

本文基于0.18 μm BCD 工艺对所提出的电路进行了物理版图设计与全面仿真验证,图4 所示为芯片的实际物理照片.

图4 芯片版图照片Fig. 4 Chip layout photo

整体芯片的面积为1 107 μm×715 μm,其中动态修调误差放大器的版图面积为143 μm×163 μm.

为验证本文所提出的方案的可行性与创新性,论文基于面向工程的全方位验证流程,重点对输出电压精度进行了详细的测试验证. 相关参数为:

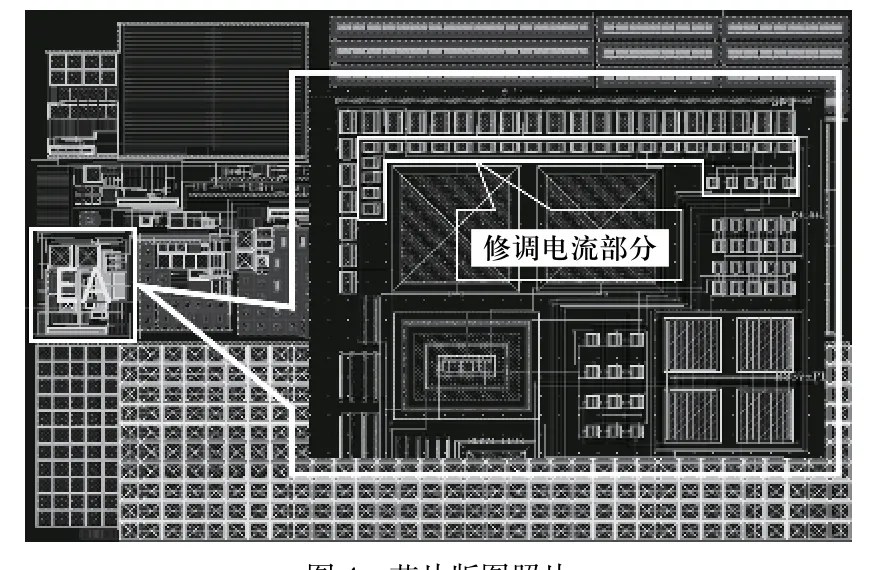

首先需要对环路稳定性进行验证,如图5 所示为环路稳定性的PVT 验证图. PVT 参数为:电源电压为2.9 ~4.5 V,温度t为-40~85 ℃. 验证结果显示,相位裕度最大值为77.6 °,最小值为43.9 °;增益范围为81.86 ~85.06 dB. 其中典型条件下,即tt 工艺角,电源电压为3.7 V,温度t为27 ℃,误差放大器增益为83.478 dB、单位增益带宽为35.52 MHz、相位裕度为60.5 °.

图5 环路PVT 仿真结果Fig. 5 Simulation results of loop PVT

图6 Buck-Boost 系统整体验证波形Fig. 6 Overall simulation waveform of Buck-Boost system

修调电流对输出电压误差影响的验证方法如下:选定系统的误差最大值,根据环路的反馈回路得到VFB的值:VOUT=-3.96 V 时,VFB=406.154 mV ;VOUT=-4.04 V时,VFB=393.846 mV,此时VFB与VCT的差值即为整体环路的失调电压VOS. 将这个VOS添加到输入对管之间[11],如图7 所示,此时选择相应的修调支路与大小,检测VOUT的电平值,给出最佳的修调方案.

图7 失调电压添加方法Fig. 7 Method of adding offset voltage

对于±40 mV 的输出电压误差,通过改变A、B、C 三路的修调信号以验证不同大小的修调电流对输出电压的影响,验证结果如图8 所示,通过375 nA 的修调电流可以使将输出电压误差降低至±1.83 mV,并且输出电压精度提高至0.045 7 %.

图8 修调电流大小与输出电压误差的关系Fig. 8 The relationship between trimming current and output voltage error

图9 所示为针对输出电压存在40 mV 的误差时,修调前后系统的输出电压、开关管栅极电压和电感电流的验证结果. 验证过程为在2 ms 时给输入对管之间加上一个-6.154 mV 失调电压,在2.5 ms 时,添加大小为0.375 μA 的修调电流对其进行修调.

图9 修调前后系统输出对比图Fig. 9 Comparison of system output before and after trimming

根据验证结果可以得出,在添加失调电压VOS后,系统的占空比发生了变化,从而导致输出电压改变,与初始值相比存在一个较大的误差. 而加上修调电流后,系统的输出电压误差从40 mV 被修调至1.8 mV,修调电流对系统的输出电压误差有良好的修调作用.

图10 所示为典型条件下通过控制A、B、C 三路的修调信号验证修调电流对输出电压的影响. 结果表明,当输出电压由于电源电压、噪声、负载电流以及占空比等影响产生10~60 mV 的误差时,通过相应的修调电流均可以将输出电压误差降低至4 mV以内. 同时,随着修调电流的增大,误差放大器输入对管的失调电压调制范围也随之增大,修调的线性度良好.

图10 修调前后输出电压误差对比图Fig. 10 Comparison of output voltage error before and after trimming

在满足系统误差为5 mV 的条件下,满修调时可修调的最大误差为62.83 mV. 因此,在系统误差精度为0.125%的条件下,修调的输出电的误差范围为≤±62.83 mV.

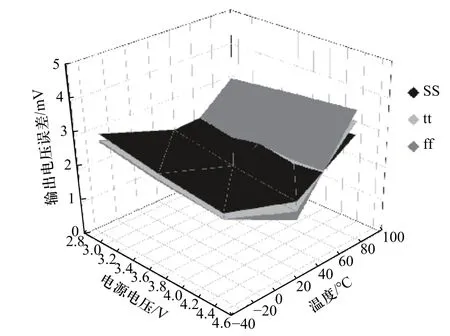

分别在tt、ff、ss 工艺角,电源电压为2.9~4.5 V,温度为-40~85℃范围下验证PVT 对40 mV 误差修调精度的影响,验证结果如图11 所示,X、Y轴分别为电源电压和温度,Z轴为输出电压的误差,不同颜色分别表示不同的工艺角. 验证结果表明,典型条件下,系统存在40 mV 的输出电压误差时可以通过动态可修调误差放大器降低到1.72 mV 的最小输出电压误差.

图11 输出电压误差受PVT 影响示意图Fig. 11 Schematic diagram of output voltage error affected by PVT

通过对比发现,修调后的最大输出电压误差是在ff 工艺角,温度为85℃,电源电压为4.5 V 的仿真环境下,最大的输出电压误差为3.67 mV,输出电压精度为0.091 7 %. 可以看出本文提出的利用动态修调误差放大器来改善系统输出精度的方法受PVT 影响较小.

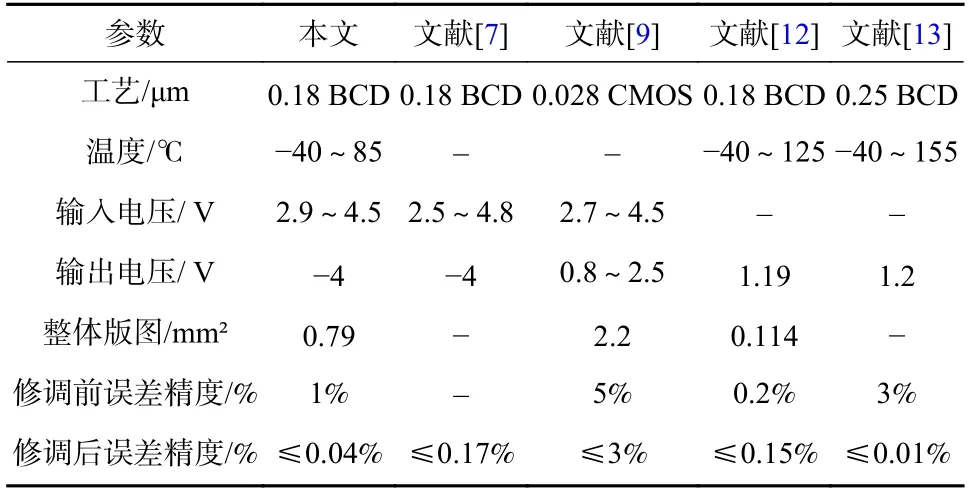

表2 列出了本文提出的动态修调误差放大器的修调结果与文献[7]、文献[9]、文献[12 - 13]的对比,其中文献[12 - 13]是修调对基准电压输出的影响,可见本文设计的动态修调误差放大器对输出电压有很好的修调作用,可以将输出电压的误差精度提高到一个极高的水平.

表2 修调结果的对比Tab. 2 The comparison of modification scheme

4 结 论

本文提出了一种动态可修调误差放大器来改善系统输出精度的方法,通过在误差放大器的输入对管处添加修调电流实现. 反馈回路对输出电压进行采样,数字逻辑模块控制修调开关管,改变误差放大器对管的输入电流来实现输出电压精度的提高. 最后基于0.18 μm BCD 工艺完成了芯片物理版图设计与全面验证,结果表明修调电流可以将系统1 %的输出电压精度误差提高到0.045 7 %,并且在满足系统误差为5 mV 的条件下可修调的最大误差为62.83 mV.极大的改善了系统的输出电压精度并且受PVT 影响变化较小,该电路已在一款 Buck - Boost 型转换器中得到了有效应用,验证了该设计的可行性.