V形支撑连续梁桥0# 块有限元分析及施工控制

王国炜,亓兴军,张国梁

(1.济南金衢公路勘察设计研究有限公司,山东 济南 250101;2.山东建筑大学 交通工程学院,山东 济南 250101;3.山东省路桥工程设计咨询有限公司,山东 济南 250014)

近年来,我国修建了不少带V形支撑的连续梁桥及连续刚构桥[1],V形支撑连续梁及连续刚构由于在受力、经济、美观等方面具有突出优势得到了快速发展。

V形支撑结构施工过程复杂[2],空间效应明显,很多专家学者对V形支撑0# 块都作过专门的实体结构有限元分析[3-9]。研究表明,这种带有V形支撑的0# 块在施工过程中会出现不利的施工工况,即结构的某些局部区域会出现较高的拉应力。如:八渡南盘江特大桥在计算荷载工况下,在V腿与主梁形成的上内隅出现5.45 MPa的拉应力[10]。李旺丰[11]对某V形支撑连续刚构桥进行局部分析时发现,在二期荷载施工阶段,V形支撑边跨根部外侧出现2.3 MPa的拉应力。郁钧晖[12]对宁波奉化江大桥进行计算分析时发现,顶推施工阶段后,靠边跨侧内表面出现的拉应力达到4.68 MPa。

由以上学者的研究成果可以看出,这些受拉区域的拉应力水平均接近或超过混凝土的抗拉强度,极易造成混凝土开裂而影响结构安全。V形支撑结构有预应力混凝土结构和钢筋混凝土结构两种。比如,宁波南翔桥每个V形支撑中共设置12束预应力钢绞线,顺着斜腿直至0# 块中横梁[2];宁波奉化江大桥的V形支撑也为预应力混凝土结构[12];还有长沙湘江南大桥也在V形支撑的下内隅布置了较多的预应力,同样属于预应力混凝土结构[13]。桥梁V形支撑布置较多的预应力,就是为了保证0# 块施工过程中的受力安全。以上桥梁的V形支撑均为预应力混凝土结构,而本文研究对象桂林龙门大桥的V形支撑采用的是钢筋混凝土结构[14-15],这在V形支撑结构桥中是少有的。

以前出现过带拉杆的V形支撑结构桥梁,比如东莞万江大桥和江苏相门大桥,但更多的是单纯的V形支撑结构,比如上面提及的南翔桥、长沙湘江南大桥等,而广西桂林龙门大桥的V形支撑带有腹拱,这种结构形式在我国乃至国外也是少见的。

1 工程概况

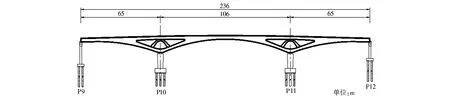

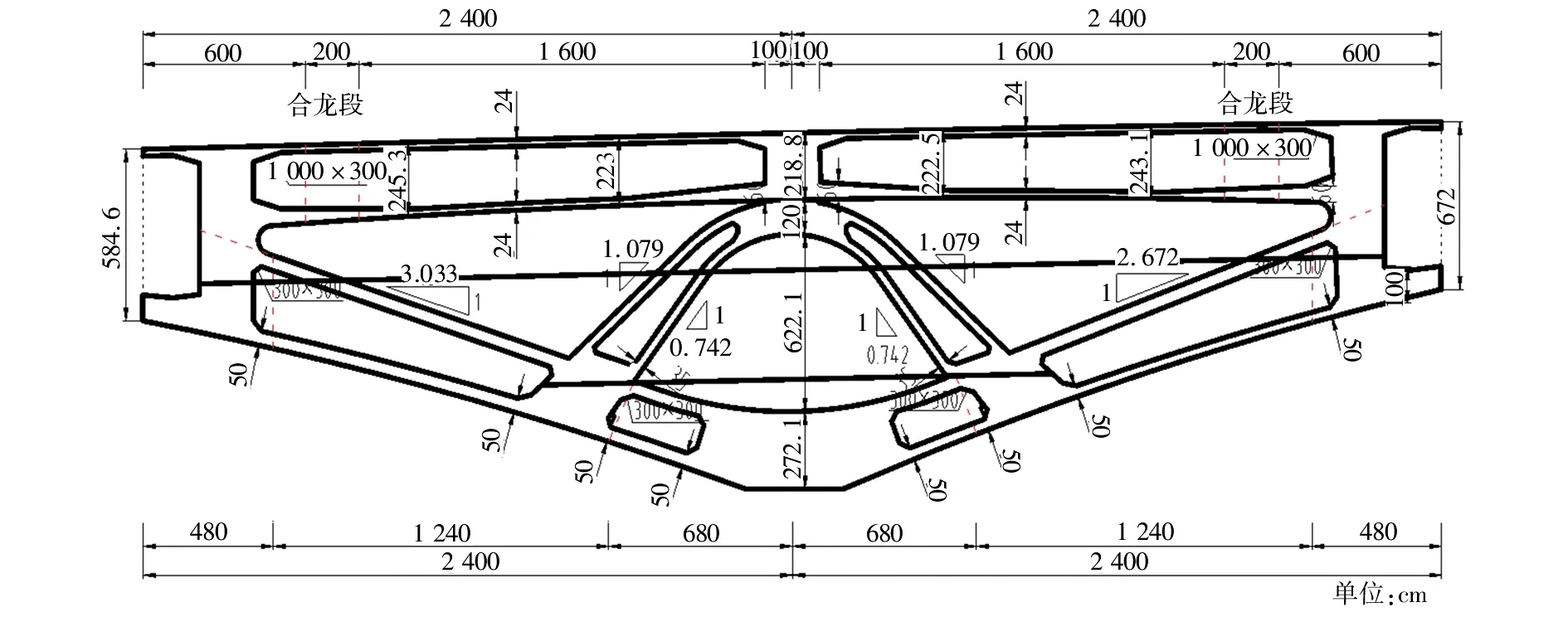

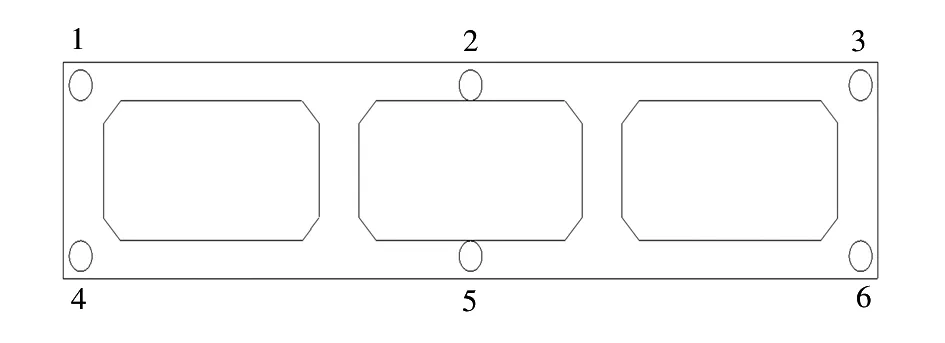

龙门大桥为三跨预应力混凝土V形支撑连续梁桥,跨径组合为65 m+106 m+65 m,如图1所示。主梁采用等宽变高预应力混凝土梁,单箱三室截面,边支点与跨中梁高2.688 m。桥面宽19.25 m,主梁梁底宽14.25 m,V腿宽14.25 m,腹拱由V腿两侧各内缩0.5 m,腹拱宽13.25 m,0# 块V腿之间梁高由腹拱与主梁汇合处的2.187 m向横梁处不断增大到2.453 m,横梁处梁高为6.738 m,顶底板厚0.24 m,腹板厚从0.45 m变化到0.7 m。V腿采用等截面钢筋混凝土结构,单箱三室,顶底板厚0.5 m,腹板有0.7 m和1.2 m两种厚度,靠近主墩支座侧为1.2 m。腹拱采用等截面钢筋砼结构,分为空心段和实心段,主梁与腹拱的汇合处为实心段,空心段顶底板厚度为0.35 m,腹板厚0.7 m[14-15]。0# 块结构图如图2所示。

本桥0# 块采用C50混凝土,容重γ=25 kN/m3,弹性模量34 500 MPa,抗拉强度标准值2.65 MPa。0# 块的V腿和腹拱不存在预应力钢束,0# 块的主梁采用预应力钢束,标准强度为1 860 MPa,弹性模量195 GPa,公称直径15.20 mm。

图1 桂林龙门大桥立面图Fig.1 Elevation of Guilin Longmen Bridge

图2 0# 块结构图Fig.2 0# block structure diagram

2 模型建立

2.1 梁单元模拟

根据桥梁建设实际施工过程,利用Midas/Civil建立梁单元模型,在边界上按照连续梁桥支座模拟,腹拱与V腿共节点连接,V腿顶端与主梁刚性连接,腹拱与顶部主梁也采用刚性连接,支架采用只受压的节点弹性支承模拟,荷载上考虑结构自重以及施工临时荷载。

全桥共划分为22个施工阶段,具体为:浇筑桥墩;浇筑V腿;第一次张拉第二层临时束;第一次张拉第一层临时束;搭设腹拱和0# 块主梁的部分支架和模板;浇筑第一段腹拱及横梁;浇筑第二段腹拱;第二次张拉第二层临时束;第二次张拉第一层临时束;搭设0# 块主梁合龙段支架;浇筑0# 块合龙段混凝土;张拉0# 块预应力钢束;一次性浇筑悬臂28 m混凝土及边跨现浇段混凝土;张拉悬臂段全部预应力钢束;拆除悬臂段支架及0# 块主梁支架、腹拱支架和V腿支架;边跨合龙;张拉边跨合龙预应力钢束;拆除边跨现浇段支架及临时支墩;中跨合龙;张拉中跨合龙预应力钢束;拆除中跨合龙支架;桥面铺装[14]。

通过梁单元模拟,提取关键施工阶段(具有重大结构体系转化或者具有较大截面内力的施工阶段)的截面内力用于下面的0# 块细部分析。

2.2 实体模拟

采用专门用于土木结构细部分析和非线性分析的Midas/FEA有限元软件进行实体建模。

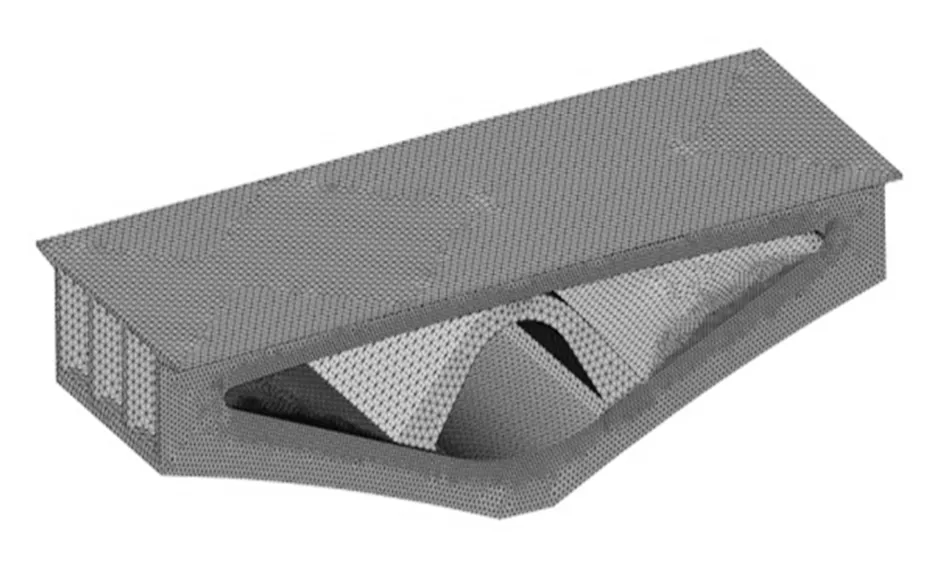

0# 块的实体模型忽略桥面2%的横坡,其余都按真实结构模拟。实体结构中除V腿底部、V腿与腹拱汇合处、腹拱顶部、V腿两侧的横梁和腹拱顶部的主梁部分以外,均为单箱三室的空心截面。由于结构复杂,采用自动实体网格划分,共划分272 354个单元,实体有限元模型如图3所示。

图3 实体单元模型Fig.3 Solid element model

边界方面主要考虑支座位置的约束和临时支墩的约束。为了真实模拟支座的位置,在V腿底部支座位置处印刻出4个2 m×2 m的区域,约束4个2 m×2 m区域的所有节点。在中跨合龙之前,主墩临时锁定,将支座简化为固结处理。0# 块两侧的临时支墩(每个支墩由两排较为密集的钢管桩构成)刚度较大,在模型中也简化考虑为竖向支承。

圣维南原理指出,分布于弹性体一小块面积或者体积内的荷载所引起的物体中的应力,在离荷载作用区稍远的地方,基本上只同荷载的合力与合力矩有关,荷载具体的分布只影响荷载作用区附近的应力分布。同时指出,集中荷载作用截面延伸的一倍构件截面高度范围内为应力扰动区,即截面内力只会影响到应力扰动区的应力水平,而对扰动区以外的应力不会产生影响。

根据圣维南原理,将0# 块实体模型向两侧延伸5 m的实体箱梁作为应力扰动区,同时为了避免截面应力加载于截面上某一点而造成应力集中,建模时采用析取单元得到两侧截面的质心位置,将质心与截面上各点刚性连接,最后将截面内力施加于质心上。建立实体范围内的所有预应力钢束,采用Midas/FEA内部的钢筋单元施加钢筋预应力,同时考虑结构自重,自重系数取-1。

3 结构分析

通过梁单元模拟分析可知,0# 块未拆除支架之前,结构的变形和应力均不大,这是由于支架支承使得结构受力基本朝着竖直向下的支架方向传递,结构内力小,结构处于较为安全的状态。

悬臂段浇筑张拉完成后,拆除0# 块支架,同时拆除悬臂段支架,桥梁结构处于最大悬臂状态的施工阶段是较为危险的施工阶段,需要重点分析。边跨合龙时由于现浇段支架尚未拆除,其受力状态变化不大,而刚度较大的临时支墩以及边跨现浇段支架拆除后,0# 块的支架支承完全解除,同时边跨已经合龙,在梁单元分析中表现为所有施工阶段中的最大截面内力,故拆除临时支墩和边跨现浇段支架后的施工阶段同样需要重点分析。此外,中跨合龙也使结构受力状态发生重大变化,形成了最终的连续梁结构,这一施工阶段也应该着重分析。

3.1 最大悬臂施工阶段

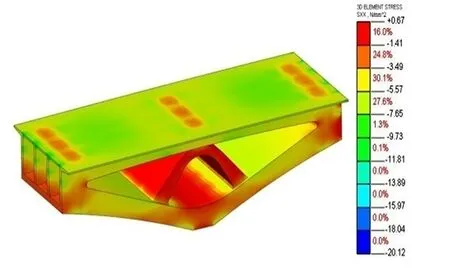

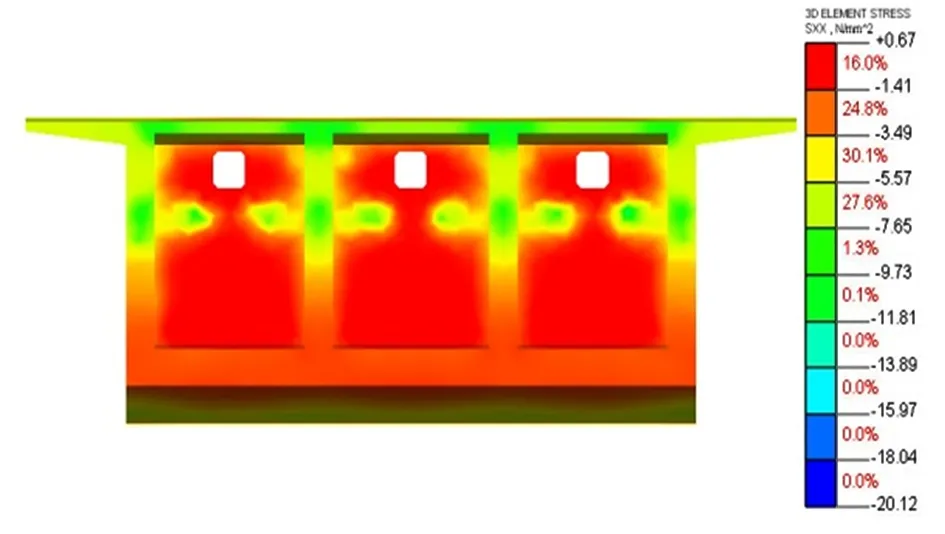

这一施工阶段除了0# 块两侧的临时支墩尚未拆除外,悬臂段支架、0# 块主梁支架、腹拱支架以及V腿支架全部拆除。根据实体模型分析,0# 块的整体应力云图如图4所示。

图4 最大悬臂施工阶段整体应力云图Fig.4 Overall stress cloud diagram of the largest cantilever construction stage

由图4可以看出,0# 块应力最大为0.67 MPa,根据《公路钢筋混凝土及预应力混凝土桥涵设计规范》(JTG 3362—2018)[16],低于规范中C50混凝土拉应力的设计值1.83 MPa。同时,从图4可以看到,该施工阶段应力较大的区域主要集中在V腿根部截面上缘、腹拱、两侧横梁以及通人孔位置。

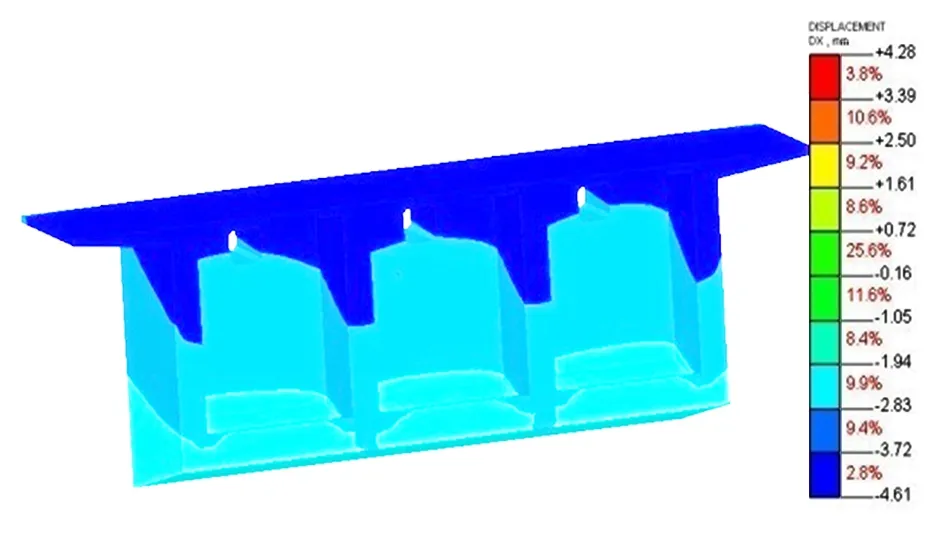

图5为最大悬臂施工阶段整体DZ云图。由图5可见,最大悬臂施工状态下最大沉降量为1.67 mm,位于腹拱拱顶上方单箱三室箱梁的悬臂板上,此外,腹拱拱顶、腹拱与V腿的汇合位置沉降量较大。根据0# 块两端截面的变形以及端部截面的竖向位移分析,通过张拉悬臂段所有预应力钢束,悬臂段已抬起脱离支架支承,同时也可看出预应力张拉施工基本到位。

图5 最大悬臂施工阶段整体DZ云图Fig.5 Overall DZ cloud map of the largest cantilever construction stage

图6为V腿及腹拱局部应力云图。通过提取局部区域应力值可知,V腿截面以及腹拱位置均处于受压状态,但是V腿根部截面上缘和腹拱的压应力较周边其他部位较小。

图6 V腿及腹拱局部应力云图Fig.6 Local stress cloud diagram of V leg and abdominal arch

图7为横隔板局部应力云图。由图7可知,横隔板区域受拉最严重的位置出现在靠近跨中一侧的横隔板,横隔板与顶板相交的部分区域拉应力最大,最大拉应力达到0.67 MPa。

图7 横隔板局部应力云图Fig.7 The local stress cloud diagram of the diaphragm

图8 横隔板局部DX位移云图Fig.8 The local DX displacement cloud map of the diaphragm

由于横隔板的上部存在0# 块预应力钢束,同时,应力扰动区外侧截面施加较大正弯矩,导致水平方向上横隔板上部向着腹拱方向弯曲(云图上显示横隔板水平位移变化较为剧烈,如图8所示)。此外,横隔板与底板相交位置存在棱角,可能存在应力集中,最终造成横隔板与底板交汇区域拉应力最大。

3.2 拆除临时支墩施工阶段

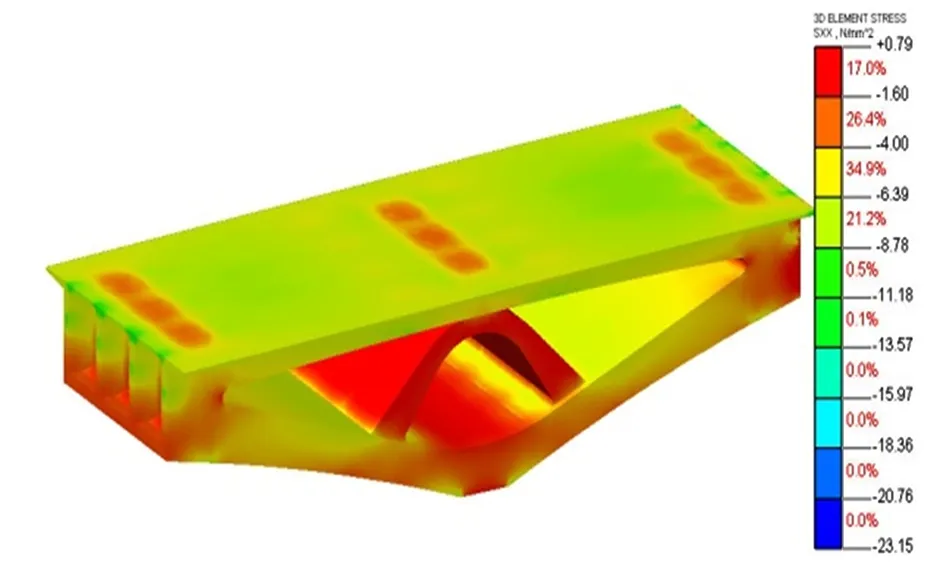

拆除临时支墩时,边跨现浇段支架已经拆除,边跨合龙预应力钢束也已张拉。至此,结构的支架支撑完全解除,其应力云图和DZ云图如图9、图10所示。

图9 拆除临时支墩施工阶段整体应力云图Fig.9 Overall stress cloud diagram during the construction phase of removing temporary buttresses

图10 拆除临时支墩施工阶段整体DZ云图Fig.10 The overall DZ cloud map during the construction phase of the temporary buttress removal

由图9和图10可以看出,该施工阶段应力最大值位置与最大悬臂施工阶段相同,但应力值稍大,达到0.79 MPa;最大沉降位置变为腹拱与V腿的汇合区域,最大沉降量1.70 mm。虽然拆除了0# 块的重要支撑临时支墩,但是由于边跨合龙后出现边跨的支承以及边跨合龙预应力的张拉,0# 块的两端仍然呈现向上的位移状态。同时,从0# 块两侧的截面变形可知,边跨和中跨没有出现过大的下挠,由此可见,龙门大桥施工过程的预应力张拉效率较高,预应力损失少,可有效保证桥梁施工安全以及桥梁长期的线形平顺。

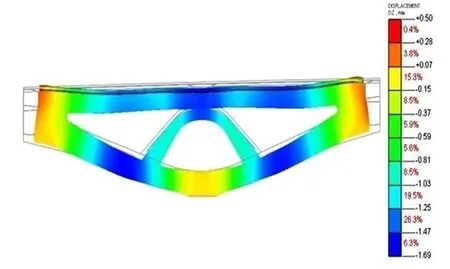

3.3 中跨合龙施工阶段

中跨合龙后,结构转化为连续梁形式,此时桥梁主体结构施工基本完成,其结构的应力云图和DZ云图如图11、图12所示。

图11 中跨合龙施工阶段整体应力云图Fig.11 Overall stress cloud diagram during the construction phase of the mid-span closure

图12 中跨合龙施工阶段整体DZ云图Fig.12 The overall DZ cloud map during the construction phase of the mid-span closure

由图11和图12可以看出,该施工阶段应力最大值位置与最大悬臂施工阶段相同,应力值为0.72 MPa,与拆除临时支墩阶段相比稍低;最大沉降位置与拆除临时支墩施工阶段相同,最大沉降量1.69 mm。此时桥梁主体施工完成,后期的桥面临时设施对结构主体受力影响不大,不需要做过多分析。

4 实测值与理论值分析对比

龙门大桥施工监控中,在0# 块关键截面埋设应变计,进行应力监测,对上述3个关键施工阶段的实测值与理论计算值进行对比分析。

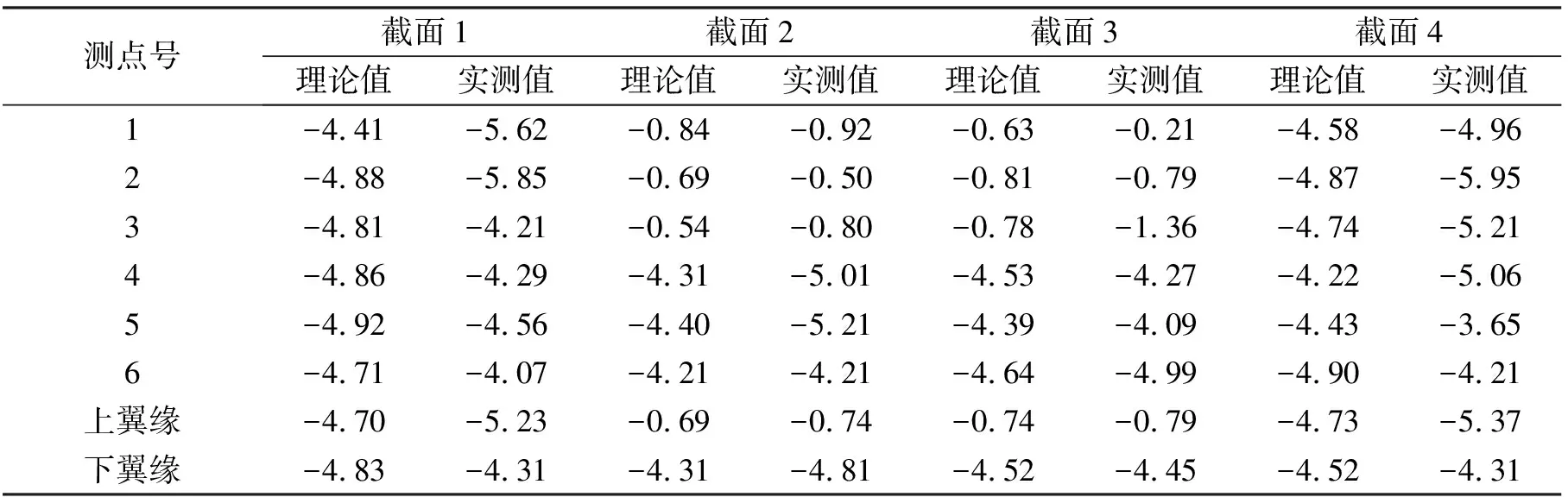

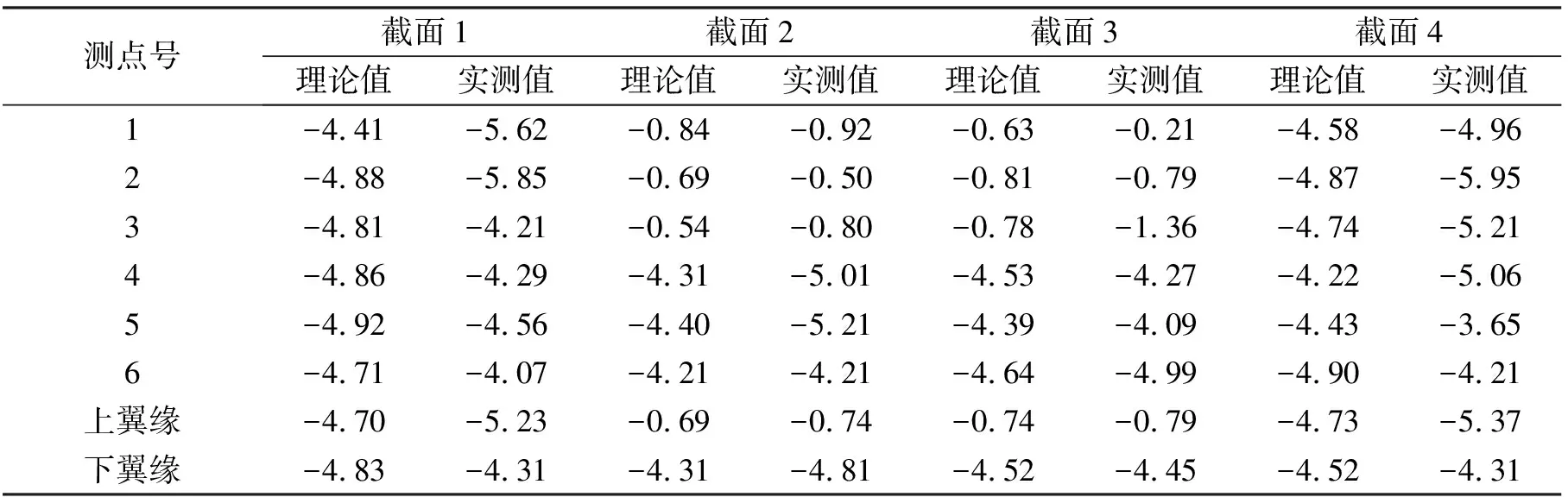

施工监控时,将应变计安装在V腿根部的两侧截面,以及横梁附近的截面,由于桥梁结构关于中跨对称,因此只取P10号墩的V形支撑进行对比分析,截面号为1~4,如图13所示。每个截面埋设6个应变测试点,顶板和底板各3个,如图14所示。由于单个应力测试点只能代表该点局部很小范围内的受力状态,无法反映整个截面的受力状态,故取1~3号点应力值的平均值作为截面上翼缘应力值,取4~6号点应力值的平均值作为截面下翼缘应力值。

图14 应变计横截面埋设点Fig.14 Embedding point of strain gauge cross section

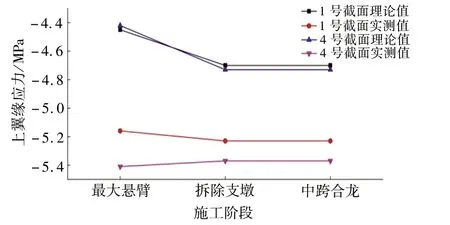

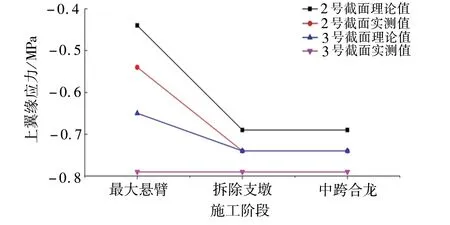

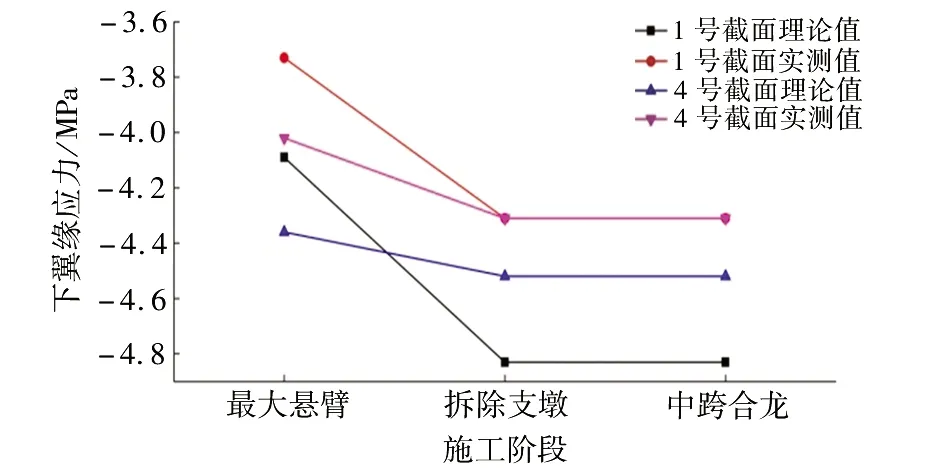

通过对比实测值和实体模型的应力理论计算值,得到最大悬臂施工阶段、拆除临时支墩施工阶段以及中跨合龙施工阶段的应力对比数据如表1~表3所示,计算得到各截面不同施工阶段的上、下翼缘应力平均值,其变化趋势如图15~图18所示。

表1 最大悬臂施工阶段应力对比表Table 1 Stress comparison table of the largest cantilever construction stage MPa

表2 拆除支墩施工阶段应力对比表Table 2 Stress comparison table during the construction stage of the removal of buttresses MPa

表3 中跨合龙施工阶段应力对比表Table 3 Stress comparison table during the construction phase of the mid-span closure MPa

通过对比表1~表3可以看出,单个应力测点的应力值都在规范允许的范围之内,没有出现混凝土受拉的测点;对比各截面的应力实测值与理论计算值可知,误差基本在20%以内,说明应力实测值与理论计算值误差不大。

由表1~表3、图15~图18可见,个别位置的应力理论值与实测值存在接近20%的偏差。分析其原因主要有:测量时温度的影响,埋设测点的偏差(比如需要避开混凝土振捣的区域),以及施工过程中造成的应变计偏位等,结构某些局部区域在很小的范围内应力变化幅度大造成实测值与理论值的偏差增大。

图15 1号、4号截面上翼缘应力对比Fig.15 Stress comparison of upper flange of section 1 and section 4

图16 2号、3号截面上翼缘应力对比Fig.16 Stress comparison of upper flange of section 2 and section 3

图17 1号、4号截面下翼缘应力对比Fig.17 Stress comparison of lower flange of section 1 and section 4

图18 2号、3号截面下翼缘应力对比Fig.18 Stress comparison of lower flange of section 2 and section 3

5 结论

本文依托广西桂林龙门大桥新建工程项目,通过分析全桥施工过程,建立Midas/FEA实体有限元模型,对较为危险的施工阶段进行分析,同时与施工监控实测数据进行对比,得到以下结论:

(1)根据有限元模型理论值与实测应力值对比分析,龙门大桥在施工过程中不会出现超出规范要求的拉应力值,保证了桥梁施工过程的安全。

(2)与一般V形支撑0# 块不同的是,由于设置了腹拱,使得0# 块的传力路径发生变化,V腿不仅承受了与主梁汇合处的内力,V腿中部还要承受腹拱传递来的横向力,导致V腿根部出现较大的弯矩,使得V腿支座截面上缘一直处于压应力储备不足的状态,在施工过程中需要格外关注此处的应力变化。

(3)模型计算中最大竖向位移为1.70 mm,实际建模中没有考虑腹拱和V腿内部的普通钢筋,倘若考虑普通钢筋,腹拱和V腿的抗弯刚度增大,实际竖向位移应当小于1.70 mm。带腹拱的V形支撑0# 块在很微小的位移下就可能产生拉应力,所以在施工中需要严格控制其变形。

(4)根据有限元分析,横隔板与底板交汇区域出现了较大的拉应力,设计中需要设置构造钢筋,施工中需要格外重视此处的构造钢筋绑扎。通人孔位置虽然几乎不存在拉应力,但压应力储备不足,同时考虑到通人孔附近存在应力集中,为了确保结构的安全需要设置足够的构造钢筋。

(5)为了避免由于0# 块根部压应力储备过低而产生的不安全因素,可以将普通混凝土改为钢纤维混凝土或者在V形支撑处设置体内预应力。