高强钢等离子弧焊接应力场模拟及焊接工艺参数研究

王磊,韩嘉伟,石强,冯烁,杨志鑫

(辽宁理工学院机电工程学院,辽宁锦州 121000)

随着中国制造业的迅猛发展,利用等离子弧焊不但可以提高焊接速度,还提高了生产率。 尤其是在高精尖产业及智能制造领域中等离子弧焊展示出其优良特性。 在对合金材料进行焊接过程中,适合焊接材料的厚度5~8mm,焊接材料不开坡口,在规定焊接一次情况下高强钢等离子弧焊可完成双面焊,简化了焊接程序,有效控制了生产成本。 所以我国相关从业人员已经开始研究更加高效焊接工艺,为特殊合金材料焊接提供技术支持[1]。对DP600G 钢实施焊接时可通过优化焊接工艺参数及焊接机理达到焊接成型效果。 然而,多数焊接方法在焊接过程中存在缺陷,其中等离子弧焊因为在使用的时候,采用的是通电的方式进行焊接,面临着电流过载的问题。 然而,其作业的效率又与电流息息相关,但是不能一味的追求速率,而放弃质量,因为速率过快会导致咬边状况,当然,操作不当等其他情况也会导致焊接位置出现沟槽或凹陷,发生咬边状况[2]。DP600G钢进行点焊时,容易出现表面开裂现象,若焊接位置设计不当, 焊接质量无法得到保障, 一旦DP600G 钢受到撞击,应变能量耗散,等离子电弧焊期间DP600G 钢微观结构可不计化学成分对其影响作用,可不用测量焊接断裂[3]。 而经过进一步研究发现焊接工艺参数会直接影响材料界面断裂。 在焊接的时候除了咬边状况外,焊接处产生气孔也是常见状况, 这是因为准备工作未做到位,例如对汽车DP600 钢进行焊接,焊前仔细清洗工具与焊接的物件,若未完成清洗步骤会造成气孔状况发生,这些问题制约着等离子弧焊接在制造业中的广泛应用。 因此,避免此类状况发生,需要进行工艺参数优化和应力场模拟[4]。

本文提出高强钢等离子弧焊接应力场模拟及焊接工艺参数研究。 焊接材料主要服从Von-Mises 屈服准则, 使用热弹塑性分析计算焊接应力以及变形, 充分考虑材料参数为非零值的状态, 通过PRI 计算材料高温熔化状态下参数,获取不同方向的应力分布情况。

1 高强钢等离子弧焊接应力场模拟

焊接应力场数值模拟对高强钢等离子弧焊工艺研究有重要意义,应力场模拟更利于确定高强钢焊接时各结构的最佳设计、采用的工艺方法和焊接参数。 高强钢等离子弧焊涵盖了多个学科内容,即电弧物理、冶金、力学、传热的过程。 焊接现象包括焊接过程中的传热过程、高强钢的熔化与凝固、焊接应力与变形、冷却过程中的相变等等。 而要保证高强钢等离子弧焊质量需要将以上影响因素进行有效控制。 若采用模拟技术重现这些现象,可为高强钢等离子弧焊作业提供可靠的参考依据[5]。

在DP600 钢焊接过程中,受到焊接热源的影响,焊接构建局部加热进入瞬态高温状态,产生不均匀的焊接温度场,形成焊接过程中应力场的变化。

采用热弹塑性分析方式,分析计算焊接应力以及变形。 假设焊接过程构建的应力场变化屈服服从Von-Mises 屈服准则,在塑性区内,焊接构件的行为变化服从流变法规律,在温度不断变化过程中,弹性以及塑性应变受到影响。 高强钢等离子弧焊模拟焊接时以提升焊接材料的整体力学行为,将焊接材料的非线性、几何线性等因素影响情况考虑进去,在移动热源作用下更便于研究焊接时材料的瞬态温度和热应力场[6,7]。 材料焊接力学分析为焊接温度场确定提供了保障,材料力学性能变化与温度变化有直接关联性,焊接材料温度参数确定更利于非线性函数构成。 通过有线元法可以有效分析出焊接残余应力,该方法主要结合了焊接材料的弹塑性分析理论,焊接过程中出现变形情况可从热-结构耦合的数学角度模拟残余应力,得到一个最优解,模拟DP600G 钢焊接各个步骤,根据焊接时间变化,可快速得到时间积分解,使得高强钢等离子焊接模拟过程更接近实际作业,图1 给出了有限元法的基本流程。

图1 基本流程图

1.1 应力应变关系

高强钢等离子弧焊应力变化处于弹性区域时,全应变增量dε 与弹性应变增量dεe以及温度应变增量dεT呈现如式(1)关系分布:

弹性区域内应力应变的表征关系如式(2)所示:

式中,[D] 表示弹性或者塑性的变形矩阵形式,{C}表示弹性变化过程中温度变化向量。

弹性区域内:

式中,{α}表示初始状态下焊接材料的膨胀系数,T 表示焊接温度变化,[D]e表示弹性矩阵,该矩阵受到焊接温度的影响。

焊接过程中,焊接材料的屈服条件表征为:

式中, f 焊接过程中构件服从的屈服函数,f0表示在温度T 状态下,与塑性形变量εp有关的屈服函数,焊接过程中,通过塑性流动原则,应变增量{dεp}表征方式为:

式中,λ 表示硬化法则下,焊接材料塑性参数。

假设dσ0表示温度变化导致的应力场变化增量:

式中,De 表示弹性矩阵。受到焊接温度的影响,外加以及内部约束导致焊接构件变形受限,产生内应力。

1.2 焊接工艺参数

焊接参数是指焊接时为了保证焊接质量而选定的物理量、化学成分、力学性能,焊接工作条件如载荷、温度、电流等。 在等离子焊接过程中,焊接构件受到局部加热呈现高温熔化状态,焊枪喷嘴有大量的热量,很快侵蚀喷嘴。 一旦孔口伸长或变形,焊接过程失去稳定性、一致性和控制。DP600 钢焊接数值模拟过程中, 需要充分考虑材料参数为非零值的状态,参数选取过大过小均会导致模拟过程收敛困难或者失真,焊接应力场数值模拟前,需要保证高温环境下材料特征参数值选取范围正确[8]。

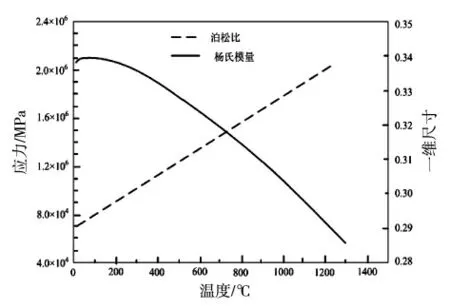

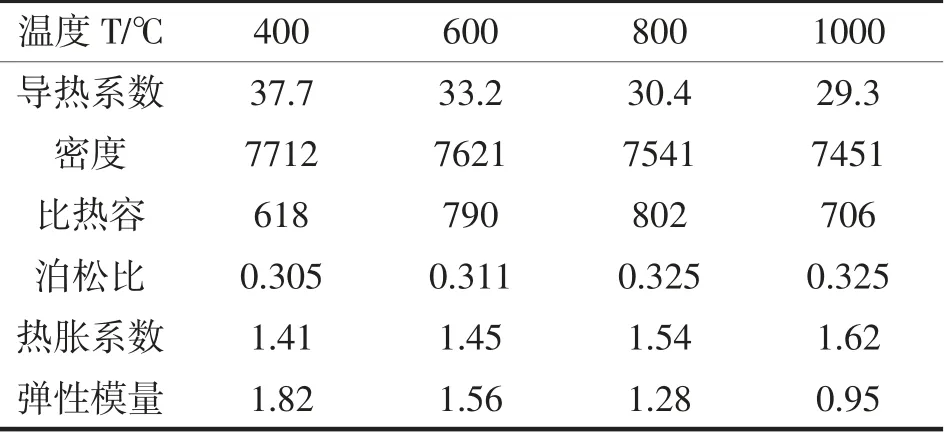

高强钢等离子弧焊初期,温度场处于不稳定状态,经过一段时间后,便可达到最佳状态,形成稳定的温度场。 由图2 可以看出: 随着温度逐渐升高,材料接近熔化状态,物理参数出现缺失。 假设材料高温性能参数在应力场模拟计算过程中,针对未知温度的材料, 依据插值法进行处理,参数性能参量如表1 所示。

图2 泊松比与弹性模量变化曲线

表1 材料性能参量变化

使用高强钢等离子弧焊时,材料内部三维热传导研究可以依据能量守恒定律和导热定律,若焊接材料内部结构均匀,材料焊接熔化与温度变化没有实际关联性时,根据能量守恒定律,构建起焊接时间与焊接材料温度变化方程式,坐标表示如公式(8)所示,焊接材料导热规律如下:

关于高强钢等离子弧焊过程出现热传导问题,最终解决方案是要得到导热积分解,运用方程计算方法得到最优解,高强钢等离子焊接前设定好边界约束条件和初始条件。 如焊接过程中材料表面温度分布情况,离子气入口边界处速度分布等边界条件,验证过程中可将所设定的边界条件进行模拟验证,所得结果是否会对焊接质量造成影响, 初始条件是指焊件开始导热的瞬间(t=0s) 温度的分布, 可以根据实际焊接条件进行设置,例如设置为环境温度或者焊件预热温度。 为了简化,通常认为焊前焊件的温度均匀,即可设置为某一特定的温度值[9]。

高强钢等离子弧焊的焊接质量控制可以用边界条件进行约束,评估焊接材料进行加热后与周围介质热交换状况,焊接完成后判断焊接形态,更利于边界条件划定。 边界条件设置方式有多种,最常用的设定方式大致分为三种,即:待焊接材料进行焊接时换热系数确定; 焊接材料表面温度确定;焊接材料进行加热后热流密度值确定[10]。

简言之,焊接温度场的计算基本就是在确定的初始条件和边界条件下,对焊件内的各个微元进行导热微分方程的求解。

2 实验研究

明确残余应力测定点位置, 编号不同位置,打磨应变片粘贴位置,保持充分干燥环境,焊接材料外观检查装置采用BX120-2CA 型三轴电阻设备,在粘贴应变片后,在室温环境下放置12h,之后开始进行钻孔实验, 通过ZSY-16B3 型应变仪读取并记录焊接DP600 钢的应变变化。

其中,不同方向应力关系为:横向,X 轴,与焊接缝隙垂直,σx;纵向,Y 轴,与焊接缝隙平行,σy;厚度残余,Z 轴,厚度方向,σz。 依据ANSYS 坐标关系,不同方向应力表征方式已描述。 假设焊接应力模拟持续时间为3245s, 在正常室温环境下进行冷却,在不同方向下,参与应力分布路径图如图3 所示。

由图3 可以看出:与横向残余应力相比,纵向残余应力变化较为明显, 呈现明显上升趋势。 1)在Z 轴方向,纵向残余应力主要表现形式为拉应力,在焊缝方向上呈现对称分布状态。 在起始点焊缝出现端,拉应力值为30MPa,拉应力上升速率变化随着距离变化逐渐降低, 在中间位置处,上升至应力峰值,达到405MPa,高于焊接材料屈服极限值。 拉应力达到峰值状态后,随距离增加呈现缓慢下降趋势,最小值为90MPa。 2)在X 轴方向,横向残余应力包括拉应力以及压应力两种模式,焊缝两端位置表现为压应力,焊缝起点位置压应力值最大, 焊缝中间范围内表现为拉应力,均值维持在11MPa 左右,随着距离增加,横向残余应力的变现形式为压应力,在降低至0 时转变为拉应力,拉应力峰值达到140MPa,在到达焊缝末端之前拉应力逐渐减小,在焊缝尾端表现为压应力,持续减小至150MPa。 3)在Y 轴方向,厚度残余应力值较为稳定,始终保持在0 左右。

图3 上表面焊接区域应力路径曲线图

3 结论

本文依据焊接材料屈服服从Von-Mises 屈服准则,采用热弹塑性分析方式,分析计算焊接应力以及变形, 充分考虑材料参数为非零值的状态,通过PRI 计算材料高温熔化状态下参数。 1)在Z 轴方向,纵向残余应力主要表现形式为拉应力,在焊缝方向上呈现对称分布状态。 2)在X 轴方向,随着距离增加,横向残余应力的表现形式为压应力,在降低至0 时转变为拉应力,在到达焊缝末端之前拉应力逐渐减小。 3)在Y 轴方向,厚度残余应力值较为稳定,始终保持在0 左右。