硬岩段双模盾构TBM-EPB施工优越性分析

张永义,罗伟庭,陈泽,刘浩,李刚,3,于广明

(1.青岛理工大学 土木工程学院,山东 青岛 266033;2.中国建筑第五工程局有限公司 华南公司,广东 广州 510000;3.青岛农业大学 建筑工程学院,山东 青岛 266109)

复合地质条件下盾构施工地层差异性显著,单一盾构模式往往无法完全适应多变的地层条件,而双模盾构不仅为隧道在复合地层中的施工安全性难题的解决提供契机,而且相应地提高了盾构机的掘进效率。国内部分学者依据工程实例开展了研究,因研究时间尚短,关于双模盾构TBM-EPB掘进性能的研究处于初步阶段,未能对双模盾构硬岩段TBM模式与EPB模式的掘进效率进行系统分析,例如:何川等[1]依托南宁市轨道交通5号线五一立交站—新秀公园站区间隧道工程,对比分析不同地质段和不同模式段的掘进参数变化。王炳华等[2]分析了富水圆砾和泥岩互层地质条件下盾构始发、复杂多变复合地层掘进、浅埋高水压水下段盾构掘进、带-常压开仓和盾构接收等重难点工程,并基于现场施工数据,对比分析了左线泥水盾构和右线泥水-土压双模盾构在不同地层中的掘进效率。陶冶等[3]依托武汉地铁4号线泥水平衡盾构隧道工程实例,对盾构机掘进参数进行分析,并讨论了各个掘进参数对掘进效率的敏感程度。王相东[4]对土压平衡盾构掘进的影响因素进行分析,重点探讨阻碍盾构施工效率的因素。管会生等[5-6]分析计算双模式盾构在2种掘进模式下的最大切深、土舱压力以及盾构推力、刀盘扭矩等关键掘进参数。华夏等[7]初步分析出盾构机在穿越黄河不同地质情况和工况下的施工效率。占传忠[8]以广州地铁6号线盾构施工数据为例,对盾构机掘进参数以及其相互关系进行了分析。王强[9]建立了复杂富水地层下盾构机掘进速度与刀盘扭矩的数学模型,得出盾构机各个掘进参数之间具有一定的关联性。郑刚等[10]通过研究得出,盾构机各个掘进参数之间具有一定的相关性。综上所述,国内学者对双模盾构的研究内容主要为泥水盾构和土压平衡模式下的盾构掘进性能,未对硬岩段TBM模式与EPB模式掘进性能进行系统研究。本文将依托深圳地铁13号线留风区间双模盾构工程实例,从硬岩段TBM模式及EPB模式掘进参数对比分析该工程硬岩段双模盾构TBM-EPB的掘进性能。

1 深圳地铁13号线留仙洞站—中间风井工程概况

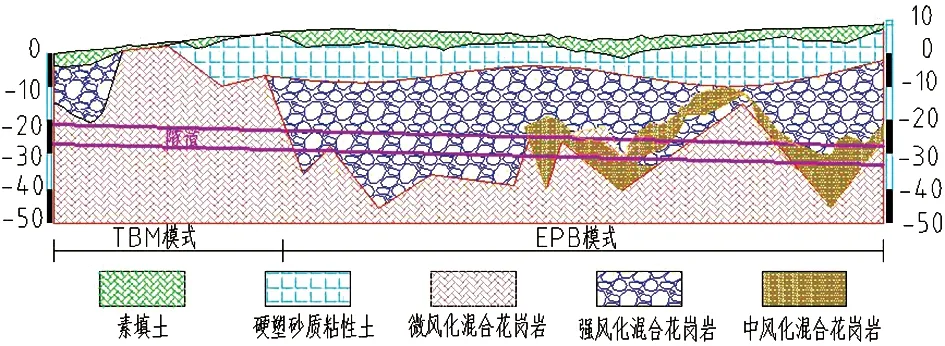

深圳市地铁13号线留仙洞站—中间风井区间盾构隧道工程由留仙洞站始发,采用双模盾构TBM-EPB穿越软硬复合地层至中间风井接收,其中留—风区间左线隧道TBM-EPB双模盾构掘进地层纵向剖面图如图1所示。由图可得,TBM模式穿越地层主要为微风化混合花岗岩, EPB模式穿越地层包括微风化混合花岗岩、中风化混合花岗岩、强风化混合花岗岩,掘进过程中各地层穿插分布。综上所述,TBM模式与EPB模式掘进地层均包含微风化混合花岗岩即硬岩段,可为本文研究两种模式在硬岩段中的掘进参数分析提供数据来源。

图1 留仙洞站—中间风井区间地质剖面图

2 硬岩段双模盾构TBM-EPB掘进参数分析

由图1留仙洞站—中间风井区间地质剖面图可知,本工程隧道穿越的地质条件为长距离软硬复合地层,考虑到地层的复杂性及TBM模式、EPB模式的适用范围,采用双模盾构TBM-EPB来满足地层掘进安全高效的要求。因此,基于盾构监测数据,运用物理统计的方法,对比分析TBM模式、EPB模式在硬岩段的掘进参数,得出TBM模式相较于EPB模式的提升程度,并从盾构掘进效率方面对比分析在硬岩段掘进时TBM模式相较于EPB模式施工的优越性。

其中,盾构机掘进参数主要包括出土量V、盾构机刀盘扭矩T、盾构机掘进速度v、盾构机液压推力F、盾构机刀盘转速ω、刀盘贯入度y以及刀盘磨损度等,这些参数直接影响着盾构机的掘进效率以及能耗,且在盾构机的施工过程中很难一一调整并保持其稳定[11-15];因此,根据现有研究成果以及本工程的施工特点,选取盾构机的出土量V、盾构机刀盘扭矩T、盾构机掘进速度v、盾构机液压推力F、盾构机刀盘转速ω以及刀盘贯入度y六个掘进参数对硬岩段TBM模式、EPB模式的掘进性能进行分析,其中两种模式的盾构机掘进参数数据分别见表1、表2。

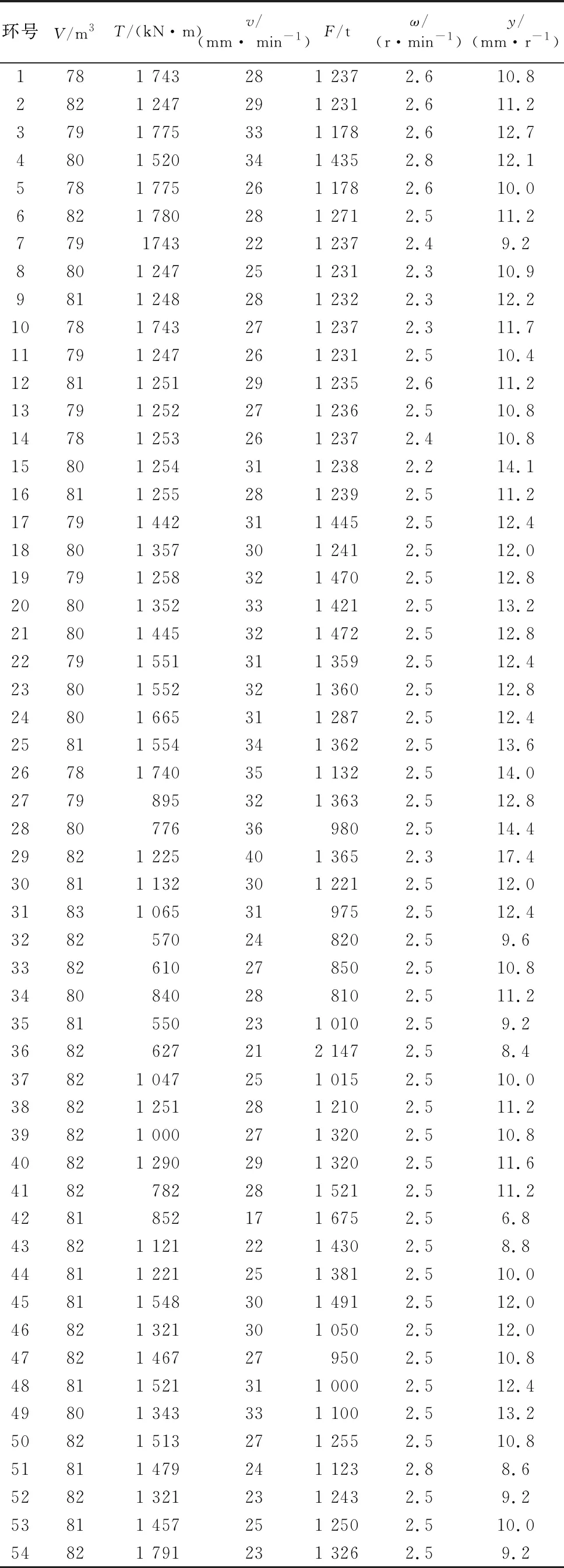

表1 TBM模式硬岩段掘进参数统计表

表2 EPB模式硬岩段掘进参数统计表

2.1 硬岩段TBM模式、EPB模式出土量对比分析

根据表1、表2中TBM模式、EPB模式下盾构机出土量的监测数据绘制两种模式下的出土量对比图,如图2所示(为更好地比较掘进参数变化规律,假定不同模式的环数互不干扰, 即不同模式的环数均为从第1环开始)。隧道硬岩段分别采用两种模式掘进时,渣土的输出量基本保持稳定,TBM模式的渣土输出量较EPB模式多0.5~0.8 m3左右,这是由于EPB模式下掌子面岩土体破碎后先进入土仓随后通过螺旋输送机运出,导致少量渣土留置在土仓内,造成挖掘的岩土体无法全部排出,故EPB模式的出土量V与TBM模式相差0.5~0.8 m3左右。

图2 不同模式下硬岩段出土量对比图

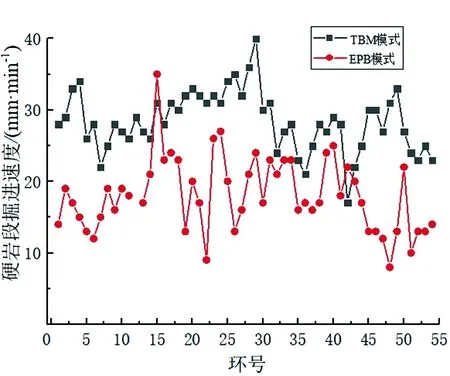

2.2 硬岩段TBM模式、EPB模式掘进速度分析

根据两种模式下盾构机掘进速度监测数值,选取地质条件相似的掘进数据,取其平均值,见表1、表2。绘制两种模式下的掘进速度对比图,如图3所示。由图3可知,TBM模式下的掘进速度数值普遍高于EPB模式下的掘进速度,由此可说明TBM模式掘进速度相较于EPB模式有着明显的提升。TBM模式掘进速度基本保持在21~40 mm/min范围内,EPB模式的掘进速度则基本保持在8~25 mm/min范围内,TBM模式掘进速度最低值与EPB模式的掘进速度最高值较为接近,这说明在相同推力作用下,TBM模式的能源利用率要远远高于EPB模式。经过数理统计可得,EPB模式、TBM模式同等掘进距离下掘进速度的平均值分别为18.09 mm/min、28.27 mm/min,TBM模式掘进速度相较EPB模式增长约56.3%。分析认为TBM模式为敞开式,渣土不需要经过土仓,且TBM模式的出渣方式较EPB模式更适合于硬岩地层,进而使得TBM模式硬岩渣土运出速度优于EPB模式,故TBM模式在硬岩段的掘进速度明显优于EPB模式。

图3 不同模式下硬岩段掘进速度对比图

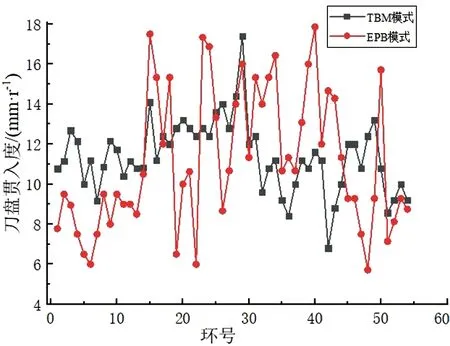

2.3 硬岩段TBM模式、EPB模式刀盘转速及贯入度分析

选取与掘进速度等掘进参数相同环号下的刀盘转速值,取各环号刀盘转速平均值,见表1、表2。绘制两种模式下的刀盘转速变化图,如图4所示。通过对比可知,EPB模式比TBM模式的刀盘转速变化较为频繁,且EPB模式刀盘转速变化幅度超过TBM模式,但总体来说,两种模式下的刀盘转速基本保持稳定状态。经过数学计算可得,两种模式下刀盘转速的平均值分别为2.5 r/min和1.65 r/min,TBM模式相较于EPB模式刀盘转速提升51.5%左右,这表明在相同的时间内TBM模式比EPB模式的刀盘、刀具在岩土体中的旋转周期降低了一半左右, 与掘进平均速率的提升程度基本保持一致。由图5可知,TBM模式、EPB模式的刀盘贯入度数值总体来说波动较为明显,在第1~16环管片范围内,两种模式下刀盘贯入度变化规律呈现出一定的一致性,其变化规律与掘进速度在该段的变化规律呈正相关的关系,且该段贯入度的变化规律与刀盘贯入度的定义也基本一致。在15环~54环管片范围内,EPB模式的贯入度数值波动程度要明显高于TBM模式的贯入度,且根据贯入度的定义可知,在刀盘转速基本不变的情况下,刀盘贯入度的变化程度可间接反映盾构机的掘进速度的变化程度,间接证明了两种模式下盾构机掘进速度的差异性,从而进一步说明TBM模式较EPB模式更适应硬岩地层,双模盾构的掘进性能要明显优于单一的EPB模式。TBM模式、EPB模式的刀盘贯入度平均值分别为11.4 mm、11.1 mm,两者仅相差0.3 mm,分析认为由于EPB模式推力平均值高于TBM模式63 t,EPB模式刀盘扭矩普遍高于TBM模式,但由于TBM模式出渣方式由于EPB模式,且二者所用的刀盘、刀具较为相似,故两者之间贯入度平均值差距不大。

图4 不同模式下硬岩段刀盘转速对比图

图5 不同模式下硬岩段刀盘贯入度对比图

2.4 硬岩段TBM模式、EPB模式刀盘扭矩分析

根据表1、表2中TBM模式、EPB模式刀盘扭矩数值绘制两种模式下的扭矩对比图。由图6可知,硬岩段两种模式下的刀盘扭矩变化规律既有一致性,又有差异性:其一致性表现在两种模式的刀盘扭矩大多处于离散状态,且扭矩随着环数的变化呈现出上下波动的状态,无明显的变化规律;其差异性则首先表现在EPB模式的刀盘扭矩大多高于TBM模式的刀盘扭矩,这意味着EPB模式的刀盘、刀具的驱动功率普遍高于TBM模式。由图4、图6可知,扭矩的增加未引起刀盘转速的增加,这极大程度上造成能源的不必要消耗。EPB模式的刀盘扭矩的波动程度明显高于TBM模式,不利于隧道掘进的安全稳定,引起这种现象的原因为:在硬岩地层中,EPB模式切削的渣土块状不均匀或者渣土改良效果不一致,使刀盘扭矩更容易产生不均匀变化[1]。EPB模式扭矩最大值和最小值分别为3 015 kN·m和890 kN·m,平均值为2 011.6 kN·m,TBM模式平均值为1 300.7 kN·m,相对于EPB模式,扭矩平均值降低了约35.5%。综上所述,TBM模式在硬岩段的刀盘扭矩明显低于EPB模式,且能耗也相对较低。

图6 不同模式下硬岩段刀盘扭矩对比图

2.5 硬岩段TBM模式、EPB模式盾构推力分析

根据表1、表2中TBM模式、EPB模式的盾构推力绘制两种模式下的推力变化图,如图7所示。通过对比分析可知,两种模式下的盾构推力变化基本保持上下浮动状态,且数值大多介于1 000 ~1 500 t范围内。TBM模式前期推力变化幅度较小,后期变化幅度较大,推测这可能是由于前期盾构机掘进地层单一,后期地层较为复杂,为适应地层变化,盾构推力相应地调整,而EPB模式推力自始至终呈现出明显的不规律变化,说明该模式掘进的地层较TBM模式更加复杂,引起渣土运输不及时,造成土仓内渣土量变化较为复杂,进而导致土仓压力变化复杂。由图7中的数据并经过数学运算可得,TBM模式、EPB模式推力平均值为1 315.1、1 252.5 t,EPB模式的总推力平均值相较于TBM模式偏高62.6 t,TBM模式、EPB模式的最大推力值分别为2 147 、2 500 t,这可能是由于EPB模式盾体与围岩摩擦力较大,造成盾构推力值为盾体摩擦力等与盾构机正常掘进所需推力值之和。由图3、图7综合分析可得,TBM模式在保持快速掘进的同时所需的推力更小,而EPB模式虽增加了推力却没有达到提高掘进速度的效果,且在较大推力作用力下极易导致刀盘刀具的磨损程度增加。综上所述,TBM模式在硬岩段的表现明显优于EPB模式。

图7 不同模式下硬岩段盾构机推力对比图

根据图3、图4并结合相关学者[13-15]的研究,定义掘进速度v和刀盘旋转速度ω的乘积作为盾构机掘进效率η的评价指标,见式(1):

(1)

式中E表示盾构机能耗。假定两种模式下的能耗E相等,将不同模式下的v、ω平均值分别代入可得,EPB模式的平均掘进效率比TBM模式降低了至少230%左右。由此可以看出,在硬岩段采用盾构法施工时,相比于EPB模式而言,TBM模式施工掘进效率有着明显的提升。

综上所述,统计对比硬岩段不同模式下的掘进参数,具体统计参数见表1。由表1、图2—图7可知,在硬岩段施工时,TBM模式掘进效率明显高于EPB模式,刀盘的扭矩较EPB模式有着明显的降低,且TBM模式刀盘贯入度稳定性明显优于EPB模式,故针对本工程遇到的硬岩地层,采用TBM模式施工时的掘进性能明显优于EPB模式的掘进性能。

表3 硬岩段不同模式掘进参数均值对比

3 结论

对硬岩段TBM模式、EPB模式的掘进参数进行定性分析,得出如下结论:

1)TBM模式、EPB模式的出土量差值范围在0.5~0.8 m3左右,分析认为这是由于EPB模式掌子面岩土体破碎后进入土仓,从土仓运出的过程中,少量渣土由于施工不当留在土仓内,故两种模式下的出土量有一定的差值,但差值不大。

2)硬岩段TBM模式下的掘进速度相较于EPB模式有着明显的提升,TBM模式掘进平均速度相较EPB模式增长约56.3%。

3)TBM模式、EPB模式刀盘转速变化规律较为一致,基本保持平稳状态,但TBM模式相较于EPB模式刀盘转速提升51.5%左右,说明TBM模式刀盘旋转周期较EPB模式缩短一半左右。

4)TBM模式、EPB模式的刀盘贯入度数值波动较为明显,在1~16环管片范围内,两种模式下刀盘贯入度变化规律呈现出一定的一致性,其变化规律与掘进速度在该段的变化规律呈正相关,在15环~54环管片范围内,EPB模式的贯入度数值波动程度要明显高于TBM模式的贯入度,但TBM模式、EPB模式的刀盘贯入度平均值仅相差0.3 mm左右。

5)与EPB模式相比,TBM模式刀盘扭矩平均值降低了约35.5%左右,不仅减少了刀盘、刀具与掌子面岩土体的摩擦程度,而且在一定程度上降低了盾构机能耗。

综上所述,EPB模式的掘进效率比TBM模式降低了至少230%。经过综合考虑,针对本工程前期遇到的硬岩地层,采用TBM模式施工时的掘进性能要明显优于EPB模式的掘进性能。