微电解-芬顿组合工艺去除冶炼废水中的有机物

周海飞,王玉萍

(南京师范大学 化学与材料科学学院,江苏 南京 210023)

冶炼废水由于富含重金属和氨氮、有机物,成分复杂,且无机盐浓度高,成为典型的难降解工业废水,开发成本低、便于工业化实施的冶炼废水处理技术成为废水处理领域的一大难点[1-4]。冶炼废水中的无机盐可以增加反应体系的电导率,因此铁碳微电解技术适用于去除冶炼废水中的有机物[5-6]。另外,铁碳微电解产生的Fe2+可与H2O2构成强氧化性芬顿体系,从而降低成本投入,因此运用铁碳微电解-芬顿氧化组合工艺去除冶炼废水中的有机物具有独特的优势和广阔的应用前景[7]。本研究运用该组合工艺去除预处理后冶炼废水中的有机物,确保处理后废水达到企业要求和污水处理厂接管标准。

1 实验部分

1.1 试剂与仪器

PB-10标准型酸度pH计;Fulgor TDL-5B型离心机;DF-101SA-H型集热式恒温加热磁力搅拌器;GM-0.33Ⅱ型循环水式多用真空泵;SCOD-100型标准CODCr消解器等。

1.2 材料预处理

铁碳填料使用前用1%~2%稀盐酸浸泡8~10 min;活性炭颗粒用清水浸泡1 h左右,烘干备用。

1.3 废水处理方法

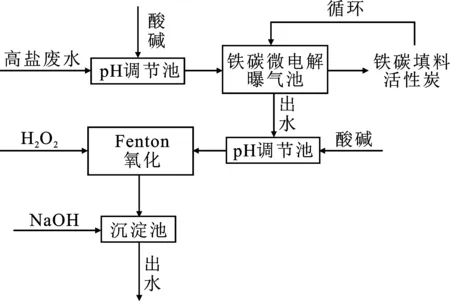

废水处理采用铁碳微电解-芬顿氧化组合工艺,工艺流程见图1。

图1 组合工艺流程图Fig.1 Schematic diagram of combined process

取100 mL废水,用H2SO4将其pH调至2.5,加入商用铁碳填料100 g,活性炭颗粒0.75 g,曝气量为4 L/min,曝气反应1.5 h,抽滤,得到铁碳微电解处理后的废水。取40 mL铁碳微电解处理后的废水,用H2SO4或NaOH将其pH调至4左右,搅拌下缓慢加入0.5 mL质量分数为30%的H2O2,40 ℃恒温水浴反应3 h。加入固体NaOH,调节pH至9~10,离心,测定滤液的CODCr。

1.4 分析方法

废水的CODCr值测定方法:重铬酸钾法 HJ 828—2017。

2 结果与讨论

2.1 废水的处理方法选择

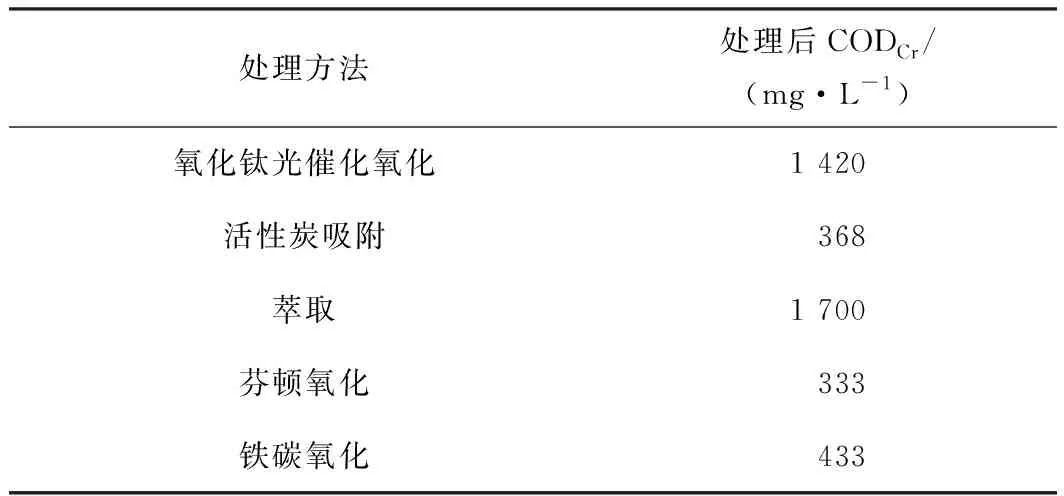

实验考察了氧化钛光催化氧化、活性炭吸附、芬顿氧化和铁碳氧化等对水中CODCr值去除效果。氧化钛光催化氧化过程中,TiO2投加量为1 g/L,在350 W氙灯照射下反应3 h;活性炭吸附过程中,调节废水pH为4,活性炭投加量为1.5 g/L,在常温下吸附3 h;萃取过程中,调节废水初始pH为4,加入甲苯作为萃取剂(体积分数为10%),充分振荡30 min后倒入漏斗中,静置,待水油相分层;芬顿氧化过程中,取40 mL废水,调节pH为3,搅拌下缓慢加入1 mL质量分数为30%的H2O2,60 ℃恒温水浴反应3 h,加入固体NaOH,调节pH至9~10;铁碳微电解过程中,取100 mL废水,调节pH为2,加入商用铁碳填料约100 g左右、活性炭颗粒0.5 g,设置曝气量为4 L/min,曝气反应2 h后,抽滤,得到铁碳微电解处理后的废水。实验结果见表1。

表1 不同处理方法对废水CODCr的影响Table 1 Effect of different methods on CODCr

由表1可知,单独处理技术很难达到CODCr值小于200 mg/L的处理要求。因此,需要采用组合技术。为了便于运行和降低操作成本,拟采用铁碳微电解-芬顿氧化组合技术对高盐废水进行处理,并对组合工艺条件进行优化。

2.2 商用铁碳填料的性能探究

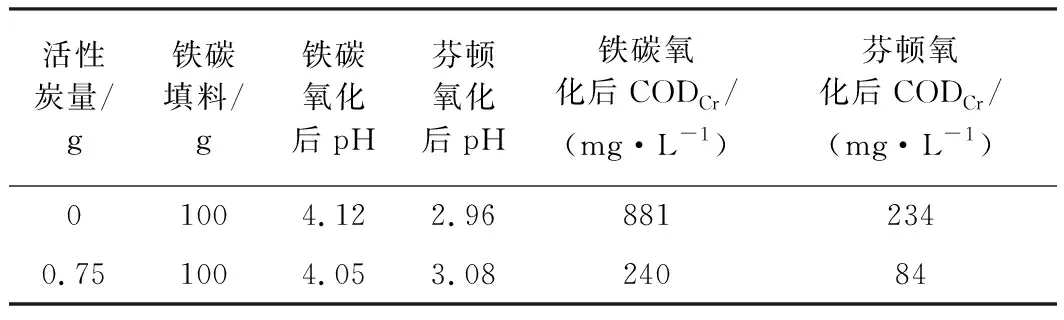

不同商用铁碳填料的铁碳比和比表面积等参数均有差异,对微电解处理效果产生一定影响。本研究对所用铁碳填料的性能进行初步探究,控制铁碳填料和活性炭投加量,其他条件同1.3节,结果见表2。

表2 不同条件对废水CODCr值的影响Table 2 Effect of different conditions on CODCr

由表2可知,本研究使用的商用铁碳填料必须额外补加活性炭,才能使废水处理达标。关于活性炭的作用和最佳投加量将在后续实验深入探究。

2.3 正交实验

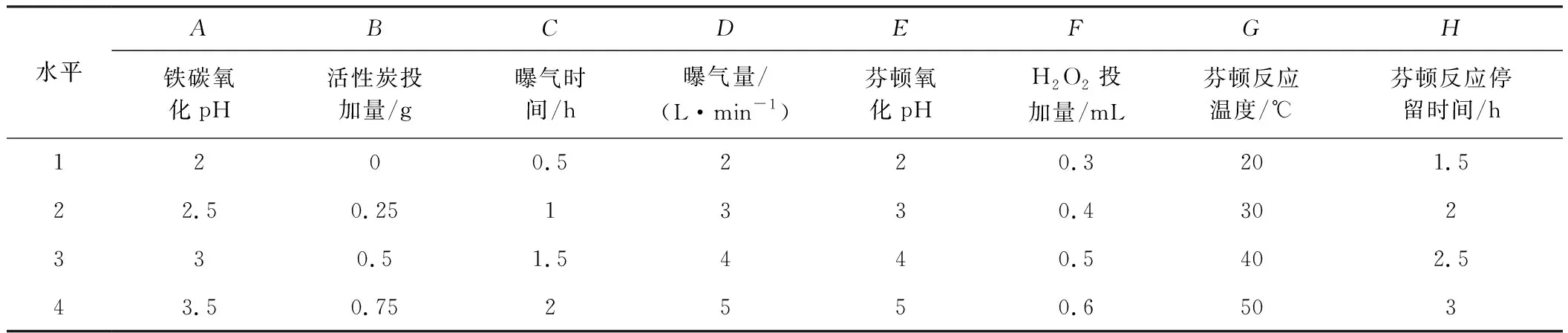

采用正交实验法考察不同因素对组合工艺处理效果的影响,实验设计和结果见表3、表4。

表3 正交实验设计表Table 3 Orthogonal test table

表4 正交实验结果表Table 4 The result of orthogonal test

由表4可知,不同因素对废水CODCr去除效果的影响顺序依次为:铁碳微电解pH>曝气量>芬顿氧化pH>活性炭投加量>H2O2投加量>芬顿反应时间>芬顿反应温度>曝气时间。

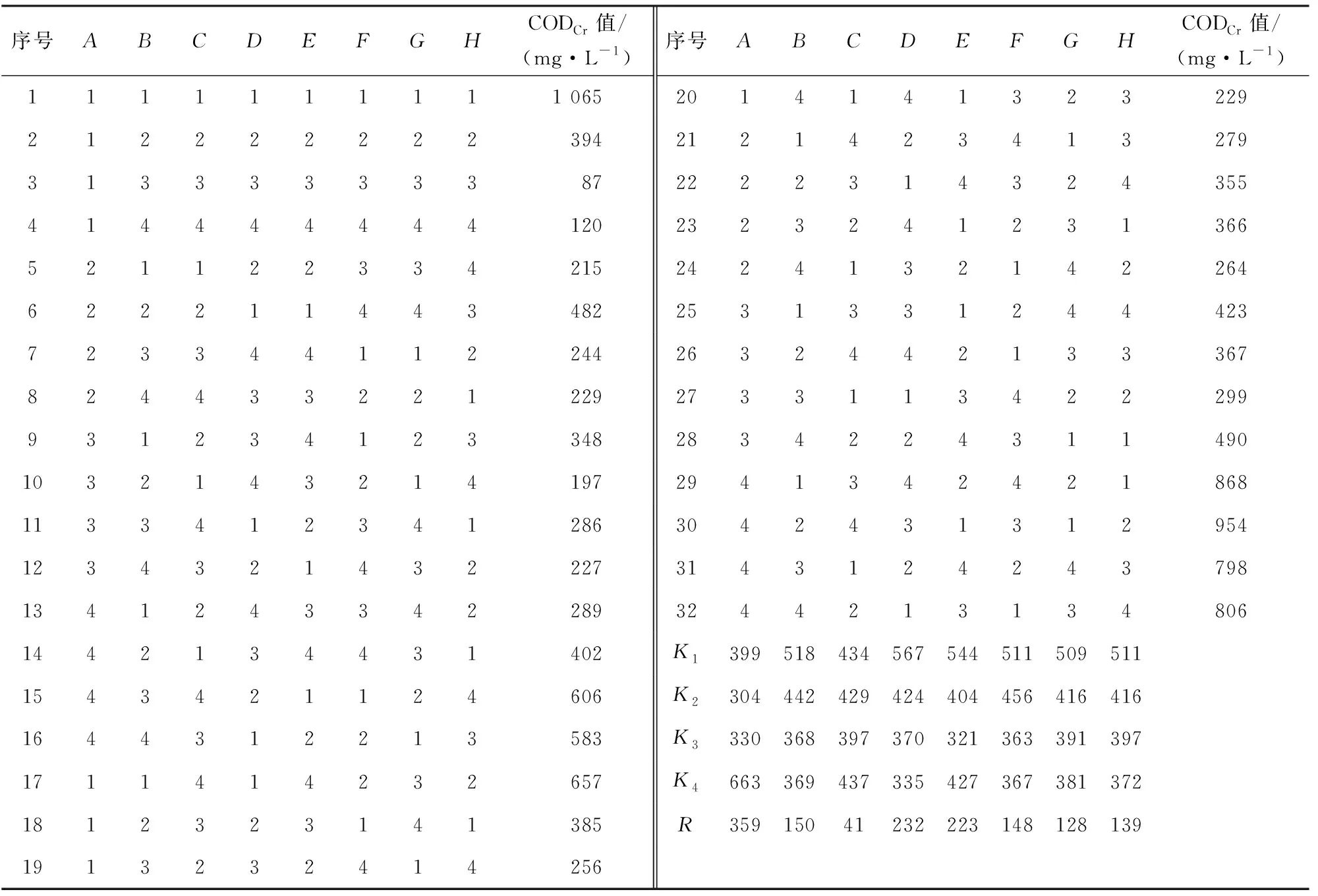

为更加直观地表示正交实验中各因素的最优值,按照各因素与CODCr值之间的关系作出对应的效应曲线见图2。

图2 不同影响因素和CODCr值的关系Fig.2 Effect of different factors on CODCr

由图2可知,正交实验的最优方案为:废水初始pH为2.5,曝气量为5 L/min,曝气时间为1.5 h,活性炭投加量为0.5 g/L;芬顿氧化pH为4,H2O2投加量为0.5 mL/L,芬顿反应温度为50 ℃,芬顿反应时间为3 h。

2.4 单因素法考察铁碳微电解的最佳工艺条件

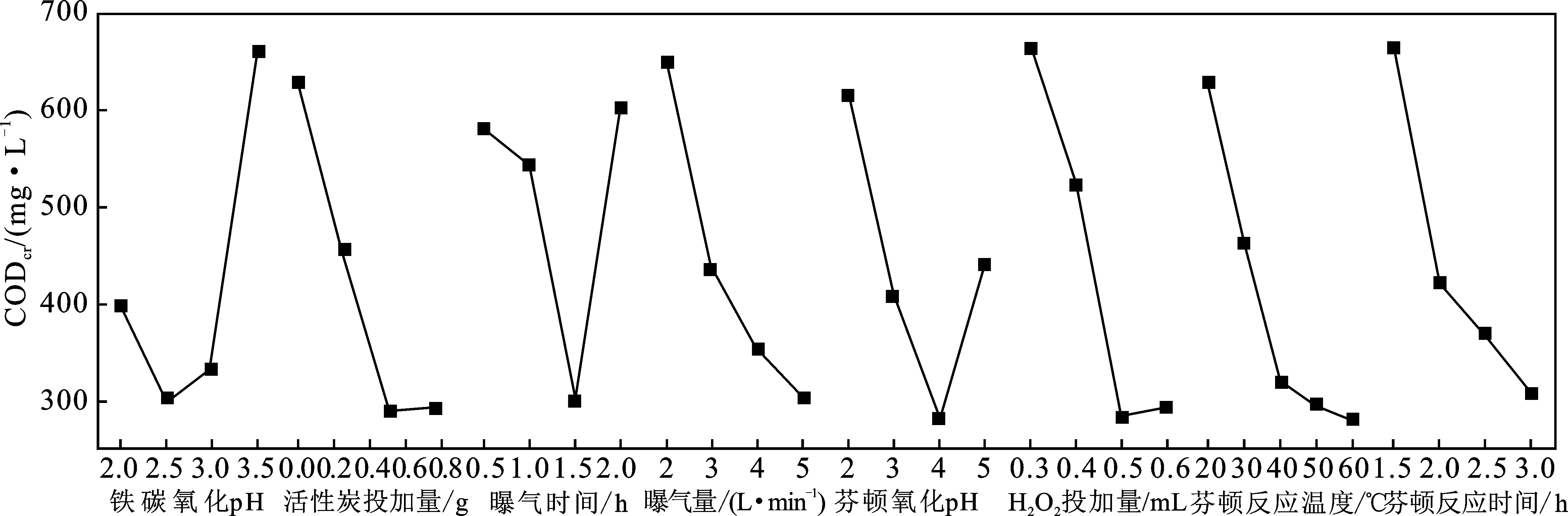

2.4.1 废水初始pH 取100 mL废水,用H2SO4将其pH调至2,2.5,3,3.5,加入商用铁碳填料约100 g左右,活性炭颗粒0.75 g,设置曝气量为4 L/min,曝气反应1.5 h后,抽滤,得到铁碳微电解处理后的废水,加入固体NaOH调节pH至9~10,离心后测定滤液的CODCr,考察废水初始pH对铁碳微电解效果的影响,结果见图3。

图3 废水初始pH对铁碳微电解出水CODCr值的影响Fig.3 Effect of initial pH on CODCr of iron-carbon micro-electrolysis

由图3可知,随着废水酸性的增强,CODCr去除效果增强,在pH达到2.5后,继续增强废水酸性,CODCr去除效果没有明显提升。这是因为在酸性充氧条件下,铁碳原电池的电位差更大,有利于活性[H]原子和其他活性成分的生成;但酸性过强,容易导致铁的腐蚀,产生的H2亦会阻碍电极之间的接触,从而减弱原电池效应[8-9]。因此,确定废水初始pH为2.5,此时CODCr去除率为89%。

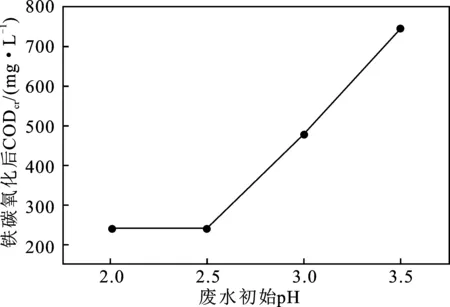

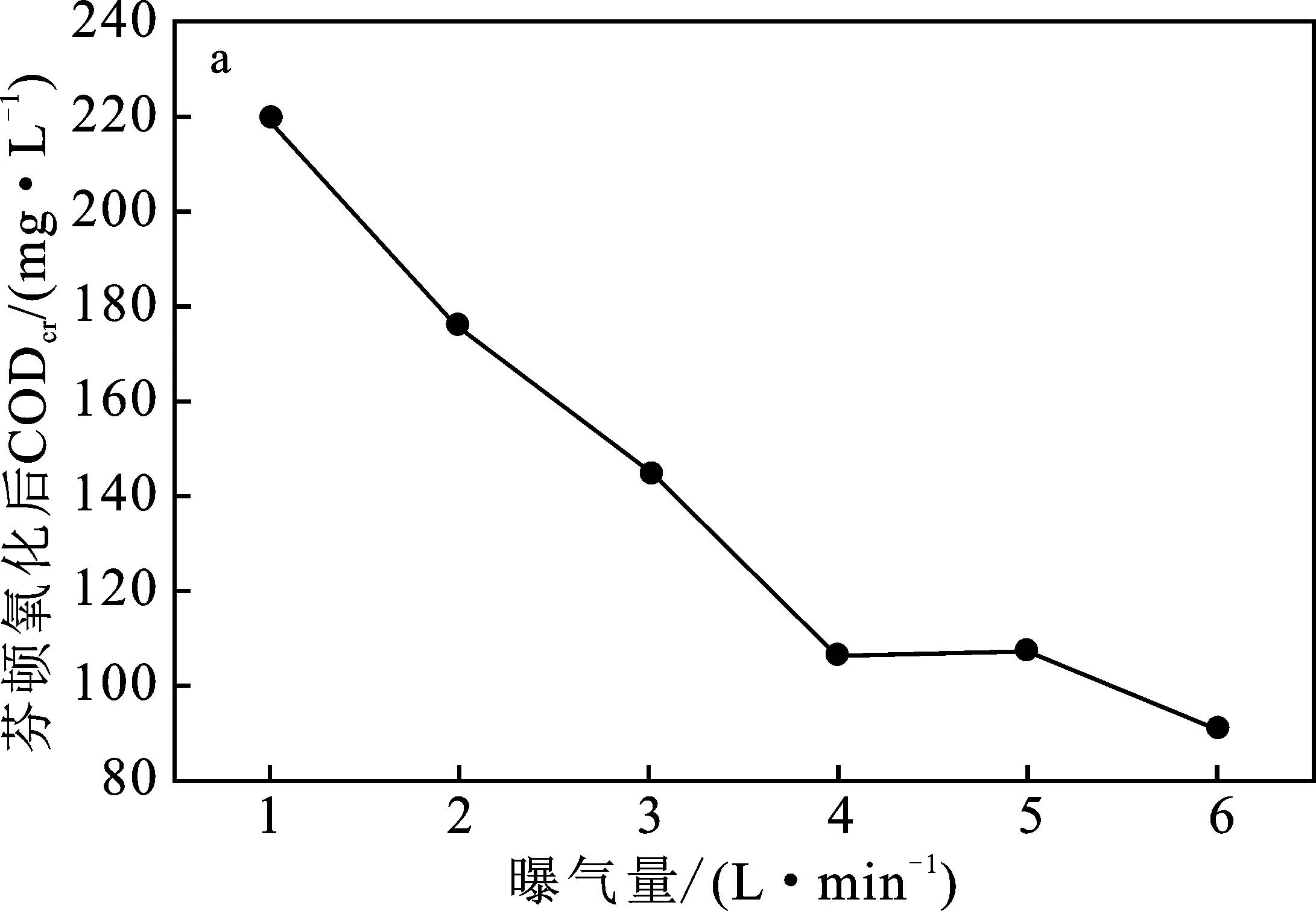

2.4.2 曝气量 曝气可以为铁碳微电解提供有氧环境,使原电池作用更强[10];另一方面,曝气可以使因电化学富集作用包裹在铁碳填料表面的物质离开,加快反应的进行。控制曝气量为1,2,3,4,5,6 L/min,其他条件同1.3节,考察曝气量对组合工艺处理效果的影响,结果见图4(a)。

由图4(a)可知,随着曝气量的增大,CODCr去除效果增强,曝气量达到4 L/min后,继续增大曝气量,CODCr去除效果没有明显提升。考虑处理效果和能耗,确定曝气量为4 L/min,此时CODCr去除率为95%。

2.4.3 曝气时间 控制曝气时间为0.5,1,1.5,2,2.5 h,其他条件同1.3节,考察曝气时间对组合工艺处理效果的影响,结果见图4(b)。

图4 铁碳微电解不同因素对废水CODCr的影响Fig.4 Effect of different factors of iron-carbon micro-electrolysis on CODCra.曝气量;b.曝气时间;c.活性炭投加量;

由图4(b)可知,随着曝气时间的延长,CODCr去除效果逐渐增强,曝气时间达到1.5 h后,延长曝气时间对CODCr去除效果并没有明显提升。因此,确定曝气时间为1.5 h,此时CODCr去除率为96%。

2.4.4 活性炭投加量 一般商用铁碳填料需要额外添加活性炭作为阴极,与商用铁碳填料形成宏观电池,才能使废水处理取得更好的效果[11]。控制活性炭投加量为0,0.25,0.5,0.75,1,1.25 g,其他条件同1.3节,考察活性炭投加量对组合工艺的影响,结果见图4(c)。

由图4(c)可知,增加活性炭投加量,CODCr去除效果逐渐增强,当活性炭投加量超过0.75 g后,提高活性炭投加量对废水处理效果没有明显提升。考虑到活性炭吸附性能的干扰以及固废处理的问题,确定活性炭投加量为0.75 g,此时废水CODCr去除率为96%。

2.4.5 活性炭循环次数 按1.3节处理废水,称为第1次循环实验。将第1次循环实验后的铁碳填料和活性炭继续使用,重复1.3节,称为第2次循环实验,以此类推,考察活性炭循环次数对组合工艺的影响,结果见图4(d)。

由图4(d)可知,活性炭第4次循环使用时,废水CODCr值为173 mg/L(达标);活性炭第5次循环使用时,废水CODCr值为222 mg/L(不达标)。为减少固废量,将活性炭循环使用4次,后续实验需要额外补加活性炭。

2.4.6 对比实验 控制活性炭和铁碳填料的投入,其他条件同1.3节,实验结果见图4(e)。

由图4(e)可知,本实验所用的商业铁碳填料必须额外补加活性炭,才能使废水处理达标;活性炭的主要作用不是吸附,而是作为阴极与铁碳填料形成宏观电池。

2.5 单因素法考察芬顿氧化的最佳工艺条件

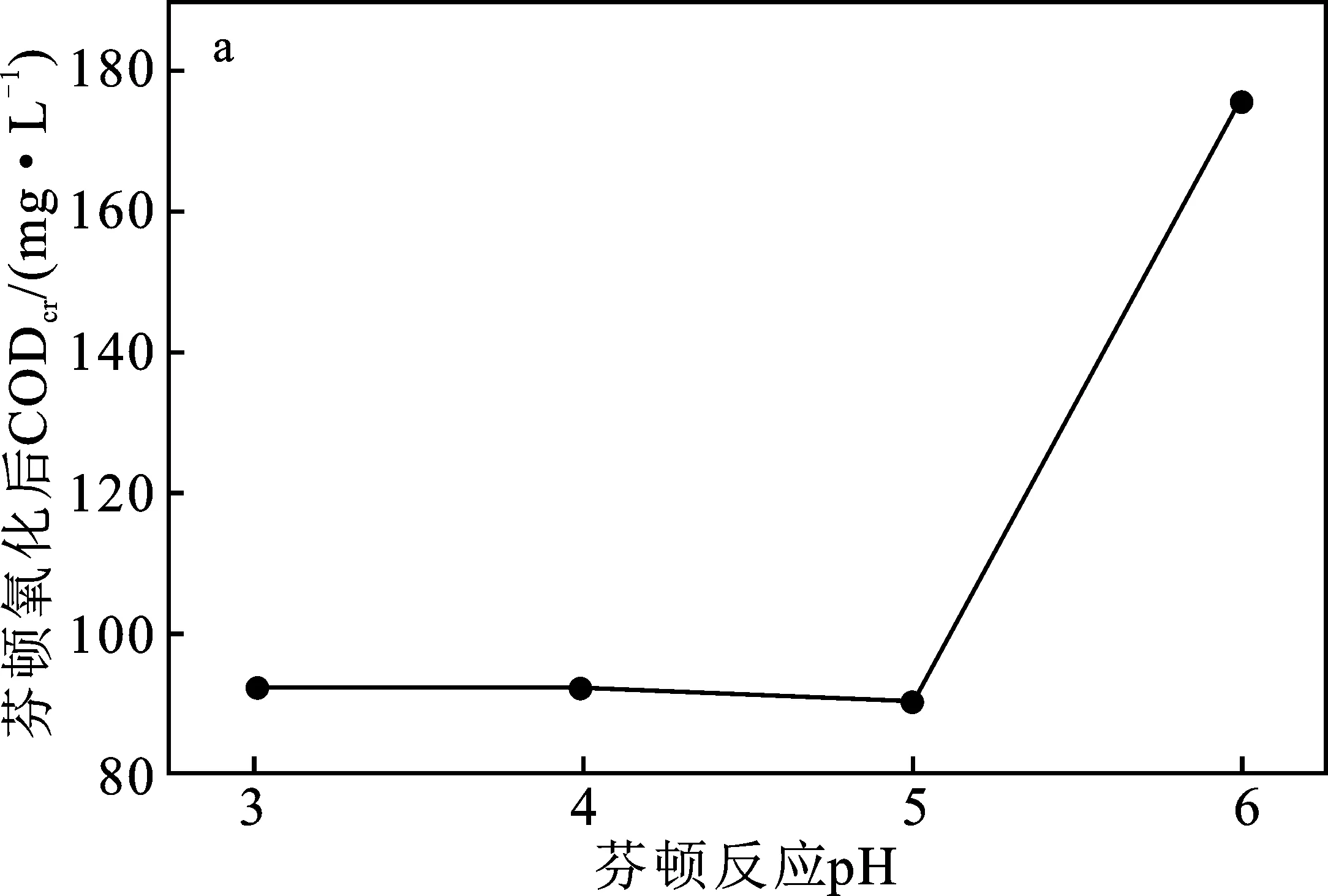

2.5.1 芬顿氧化pH 酸性环境有利于·OH的生成,但酸性过强会阻碍Fe3+向Fe2+转换,从而抑制芬顿反应的进行[12]。调节芬顿氧化pH为3,4,5,6,其他条件同1.3节,考察芬顿氧化pH对组合工艺处理效果的影响,结果见图5(a)。

由图5(a)可知,芬顿氧化pH>4 时,酸性增强,有利于芬顿反应的进行;pH 3~5时,CODCr去除效果相似。由于铁碳微电解出水pH为4~6,因此确定芬顿氧化pH为4~5,此时CODCr去除率为96%。

2.5.2 H2O2投加量 控制H2O2投加量为0.3,0.4,0.5,0.6 mL,其他条件同1.3节,考察H2O2投加量对组合工艺处理效果的影响,结果见图5(b)。

图5 芬顿氧化不同因素对废水CODCr的影响Fig.5 Effect of different factors of Fenton oxidation on CODCra.pH;b.H2O2投加量;c.反应温度;d.反应时间

由图5(b)可知,增加H2O2投加量,CODCr去除效果先增强后减弱,当H2O2投加量为0.5 mL时,CODCr去除效果最强。这是因为提高H2O2投加量有利于·OH的生成,但投入过多会导致H2O2无效分解,残留的H2O2亦会提高出水CODCr[13]。因此,确定H2O2投加量为0.5 mL,此时CODCr去除率为96%。

2.5.3 反应温度 控制反应温度为20,30,40,50,60 ℃,活性炭循环使用4次,其他条件同1.3节,考察反应温度对组合工艺处理效果的影响,结果见图5(c)。

由图5(c)可知,随着反应温度的升高,CODCr去除效果逐渐增强,反应温度达到40 ℃后,继续升温,CODCr去除效果并没有明显提升。因此,确定反应温度为40 ℃,此时CODCr去除率为92%。

2.5.4 芬顿反应时间 控制反应时间为1,1.5,2,2.5,3,3.5,4 h,其他条件同1.3节,考察芬顿反应时间对组合工艺处理效果的影响,结果见图5(d)。

由图5(d)可知,随着反应时间的延长,CODCr去除效果逐渐增强,反应3 h后,延长反应时间对CODCr去除效果并没有明显提升。考虑成本和处理效果,确定芬顿反应时间为3 h,此时CODCr去除率为96%。

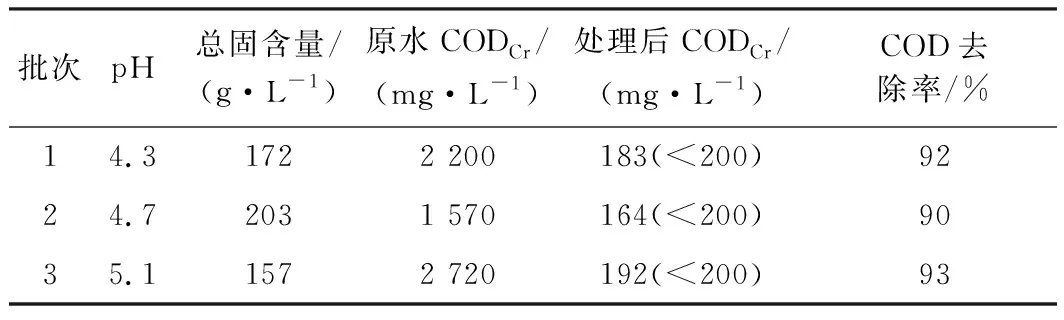

2.6 组合工艺最佳条件下的运行

在确定的最佳运行条件下对不同批次的废水进行处理,结果见表5。

表5 不同批次废水性质及处理效果Table 5 Different batches of wastewater properties and treatment effects

由表5可知,实验确定的最佳运行条件能够有效且稳定地使该冶炼厂废水处理达标。

3 结论

(1)根据预处理后的冶炼废水特点和比较实验,确定采用铁碳微电解-芬顿氧化组合工艺去除废水中的有机物。

(2)不同因素对废水CODCr去除效果的影响顺序依次为:铁碳微电解pH>曝气量>芬顿氧化pH>活性炭投加量>H2O2投加量>芬顿反应时间>芬顿反应温度>曝气时间;正交实验的最优方案为:废水初始pH为2.5,曝气量为5 L/min,曝气时间为1.5 h,活性炭投加量为5 g/L,芬顿氧化pH为4,H2O2投加量为5 mL/L,芬顿反应温度为60 ℃,芬顿反应时间为3 h。

(3)参考正交实验结果,由单因素法确定组合工艺的最佳运行参数并将其作为组合工艺的最佳条件:废水初始pH为2.5,曝气量为4 L/min,曝气时间为1.5 h,活性炭投加量为7.5 g/L,活性炭循环次数为4次;芬顿氧化pH为4~5,H2O2投加量为5 mL/L,芬顿反应温度为40 ℃,芬顿反应时间为3 h。

(4)在上述最佳运行条件下,对预处理后的冶炼废水进行进一步处理,废水CODCr值从原来的2 200 mg/L左右降至200 mg/L以下,CODCr去除率高于90%,符合企业要求和污水处理厂接管标准。