发动机高压涡轮叶片的氧化损伤分析

韩世进 常城

摘要:高压涡轮叶片是涡扇发动机中工作条件最恶劣的零部件,不仅承受转子叶片自身的离心力、振动载荷,还承受极端的热应力,极易发生损伤。在叶片的各类损伤中,氧化损伤是最常见的一种,也是造成其他损伤的一个重要因素。本文通过对涡轮叶片构造特点的分析及热损伤机理的探讨,重点介绍了叶片的氧化损伤及其表现形式,为维修人员对损伤的判定提供参考。

关键词:高压涡轮叶片;热障涂层;氧化

Keywords:HPT blade;thermal barrier coating;oxidation

0 引言

发动机的涡轮前温度是衡量发动机性能的一项重要指标。在其他条件不变的情况下,发动机涡轮前温度每提升100℃,发动机的最大推力就可以提升8%~10%。涡轮前温度的提高主要依赖于叶片材料的耐高温能力和叶片冷却技术的发展。

图1为涡轮叶片冷却技术的发展状况对涡轮前温度的影响[1]。

除了冷却技术,另一个影响涡轮前温度的关键因素是涡轮叶片材料的耐高温性能。为了提高叶片的耐高温性能,其材料一般选用单晶体的镍合金,且在叶片基体上施加额外的热障涂层(TBC)。

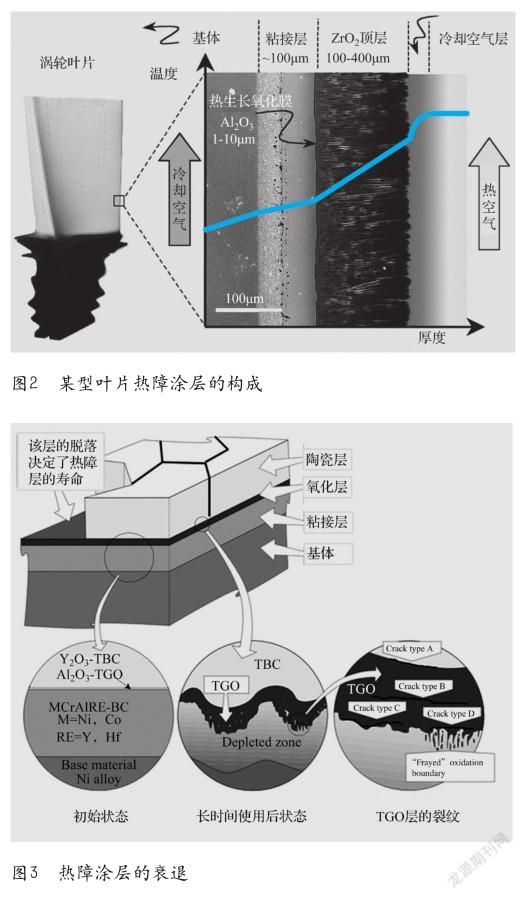

1 热障涂层的构成

热障涂层具有优异的隔热、抗氧化、抗腐蚀性能,将其涂覆于叶片表面,能够显著提高发动机热效率,降低能耗。广义的热障涂层一般是由陶瓷顶层、热生长氧化膜(Thermally Grown Oxide,简称TGO)和粘接层组成的多层结构体系。一些文献资料中,有时也会单将陶瓷顶层称为热障涂层。

陶瓷顶层的導热系数低,起主要的隔热作用。结合现行的先进冷却技术,目前可形成约300℃的温度降幅。粘接层一般为MCrAlY(M为过渡金属,含Ni、Co等元素)或Pt改性铝化物涂层,主要用以缓冲陶瓷层与基体间较大的热膨胀系数差异,起粘结过渡的作用,同时兼具系统的氧化腐蚀防护功效(见图2)。在高温环境工作时,热障层与叶片基体的界面会形成一层连续致密的保护膜(TGO层),对基体提供保护[2]。

决定热障涂层使用寿命的一个重要因素就是粘接层的氧化。涡轮叶片经过长时间的使用后,热障层的粘结强度通常会降低,热障层与基体材料之间不可避免的热应变会使其粘合强度超负荷,从而发生涂层剥落,不仅导致基体过热,剥落的涂层颗粒还会对气流下游的热部件造成损坏。

以某型CFM56发动机为例,其叶片陶瓷层的主要成分为白色的氧化锆,厚度约为0.15mm[3]。氧化锆在高温下成为离子导体,可将氧气直接带到粘接层中。此外,特定功能段的裂纹和多孔性也会使空气中的氧分子直接到达粘接层表面。

2 热障涂层的失效模式

涡轮叶片的热障涂层失效较为常见,是导致叶片发生损伤的一个重要因素。由于发动机内部环境复杂多变,涂层失效原因也很复杂(见图3)。几种常见的失效模式如下。

1)陶瓷层烧结

沉积后的陶瓷层,当工作温度超过特定温度时就会迅速发生烧结。烧结过程会引起陶瓷的体积和材料性质的变化。烧结使陶瓷层发生收缩,产生面内拉应变,引起垂直界面的裂纹,导致热障涂层剥落。

2)粘接层氧化

高温环境下粘接层会氧化形成氧化层,导致其在界面附近发生体积膨胀。由于受到周围材料的约束,氧化层形成的同时就伴随着残余压应力。粘接层的氧化会恶化陶瓷层的粘结强度。即使只有几微米的厚度,粘接层与陶瓷层之间热生长氧化物也会引起陶瓷层的局部剥落,并加速基体材料薄弱区域的热疲劳。

3)边缘效应

在涡轮叶片的边角位置(如冷却气孔处),由于材料性质不同,会产生应力奇异。热障涂层的剥落常常起源于这些部位。

4)热腐蚀影响

航空发动机使用的燃油中一般含有钠、硫等杂质,因此热障涂层经常遇到热腐蚀问题,包括氧化、氮化和硫化等。

5)冲击损伤

发动机气流中的小颗粒物体会冲击涂层表面并与之摩擦,引起涂层微观结构的损伤和厚度的降低,从而使金属基体温度升高,加速粘接层的氧化。发动机点火电嘴的材料脱落是较常见的一类。

此外,高温热循环过程中热障涂层各种材料的性质、热梯度、制备过程及冷却后涂层内产生的残余应力等都对其寿命产生影响。

3 叶片的氧化损伤

氧化是高温腐蚀的一种典型损伤类型,是由于氧气参与而导致的一种腐蚀,严重的氧化也常称为烧蚀。文献中一般将氧化定义为最终导致氧化物形成的各种破坏机理,可将其看作是各种损伤的上位概念,是一个比较宽泛的概念。

氧化可通过基体与大气中氧气的直接反应而发生,或通过反应链和扩散过程发生。如果这些反应生成的氧化物被应力(如热应力、体积变化、裂纹和剥落等)侵蚀损坏,氧化就会继续进行,直到其不可避免地削弱横截面并导致部件失效。正常的抗氧化涂层变薄或遭受相当大的热损伤(如剥落或卷起),就会加速基体材料的侵蚀。

如果叶片长时间处于高于设计温度的条件下,可能会造成“冲刷”状的短裂纹和“起皱”的表面材料丢失,通常称为“橙皮效应”。热疲劳裂纹会因氧化作用而生长,这与时间的影响很大。至少在一段时间内,裂纹扩展非常缓慢[1]。

如果叶片壁已经被完全氧化,则热气会进入冷却空气管道,导致冷却空气损失,不仅直接影响部件,可能还会引起其他严重损伤。极端情况下,温度处于液相线温度范围内或严重氧化时,叶片将部分分离,并且没有明显的可识别的断面,分离面会变得粗糙。如果温度稍低,在固相线温度范围内,叶片的部分区域将发生折断。这通常发生在叶片的尖端和特别薄的后边缘区域。

涡轮叶片的变色是氧化损伤一个早期典型的特征,但由于其造成的后果并不严重,在发动机维护时通常会与氧化区别对待。氧化损伤除具有变色的特征外,一般都会伴随着一些其他的形态损伤,如裂纹、表面起皱或材料丢失等,其后续可能造成更加严重的后果。

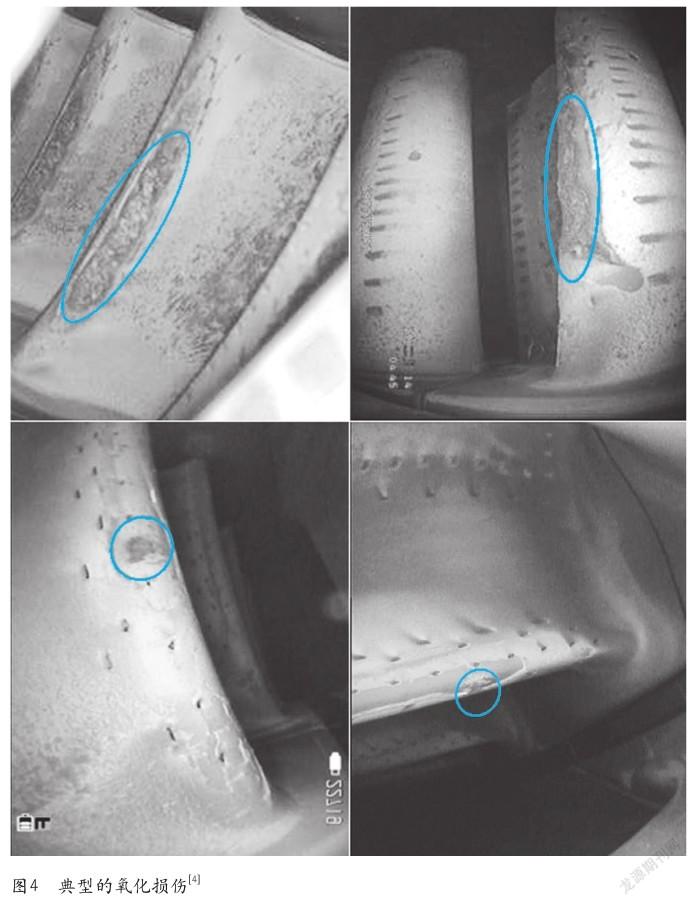

图4是某型发动机典型的叶片氧化损伤,与单纯变色相比,其叶片表面的材料形态有不同程度的损毁。

4 结束语

涡轮叶片的变色与氧化损伤都是典型的发动机热损伤,航空公司在“发动机防空停”的压力下,往往采取谨慎的态度来对待叶片的变色。很多时候,一些变色可能会被判定成氧化损伤,从而采取更加严格的管控措施。从某种程度上来说,这也是一种过度维修。虽然飞机运行因此更加安全,但通常都会伴随着大量的投入。正确区分这两种损伤需要大量的经验积累,但也能带来更大的经济效益。

参考文献

[1] Axel Rossmann. Aeroengine Safety,11.2.3. The Turbine [DB/OL]. https://aeroenginesafety.tugraz.at,2021.

[2]萨拉瓦纳穆图,等著,黄维娜,等译. 燃气涡轮原理[M]. 航空工业出版社,2015.

[3] CFM56-7B Engine Shop Manual CFMI-TP-SM.10 [Z]. 2021.

[4] CFM International. Borescope Inspection Guide,GEK 119346 [Z]. 2015.