燃烧室凹坑形状对汽油转子发动机燃烧过程的影响

赵云龙,邓晰文,2,冯战,朱蕊东,2,苏小斌

(1.昆明理工大学云南省内燃机重点实验室,云南 昆明 650500;2.云内动力有限公司云南省内燃机高原排放重点实验室,云南 昆明 650200)

与传统往复式发动机相比,转子发动机(以下简称转子机)不仅具有体积小、质量轻、振动小和某些特殊场合利于总体布置的优点,而且可以使用汽油、柴油或者重油等多种燃料,美国、德国以及英国等国家将转子机应用于军用特种车辆、电动汽车增程器、无人机和小型船舶等领域。转子机特殊的工作原理可以使其在高速工况下获得较好的性能,但是由于转子机工作时其燃烧室形状不断地变化且燃烧室本身具有过高的面容比,当燃料在燃烧室内部燃烧时,火焰容易出现淬熄导致燃烧室的窄通道内残留大量的未燃烃,从而降低转子机的燃烧效率。发动机在工作过程中,燃料燃烧主要是在燃烧室内部发生,燃烧室对其内部燃料的燃烧有着引导和促进作用。转子机作为发动机的一种,燃烧室凹坑是转子机燃烧室的重要组成部分,其形状对缸内燃料的燃烧也有着十分重要的影响。

在往复式发动机中,燃烧室设计效果直接关系着缸内燃料燃烧过程的好坏,深刻影响着发动机动力性、经济性以及排放特性。郑朝蕾等分析了4种凹坑深度对某款排量为0.375 L的汽油机燃烧过程和排放性能的影响,发现凹坑深度为3.8 mm时混合气燃烧效果最好,凹坑过深和过浅都会增加其有害物的排放。综上所述,优化燃烧室形状有利于提高发动机性能。为提高转子机的性能,国内外学者针对转子机燃烧室做了大量的研究。范宝伟等发现当燃烧室凹坑布置于转子前端中心位置时,燃料在燃烧室内部燃烧时可以利用燃烧室后部的滚流以及燃烧室中部高速流区火焰的加速作用,从而改善燃烧。在燃烧室形状改进方面,周乃君等发现在转子机形状参数确定的情况下,燃烧室凹坑的容积决定了转子机压缩比的大小,转子机的功率和平均有效压力均随凹坑容积增大而减小,有效燃油消耗率随凹坑容积增大而增大,但过小的凹坑容积会导致爆燃、噪声和过大的振动。Tsuji通过试验发现,在相同的初始温度和压力条件下,燃油消耗速率随着燃烧室凹坑宽度的减小而降低,凹坑宽度尺寸减小将导致热释放与热损失的比值变小。Lev等在燃烧室凹坑周边设置凹槽,发现带有凹槽的燃烧室凹坑可以降低转子机氮氧化物和CO排放。综上所述,燃烧室凹坑结构对发动机缸内流动与燃烧存在一定影响。在研究转子机燃烧室凹坑形状时,仅对其结构做一些细微的改动,研究因素较为单一,不能很好地指导转子机燃烧室的创新设计。基于此,考虑不同形状的燃烧室凹坑对转子机缸内流动、燃烧和排放特性的影响,从而系统地优化燃烧室形状来提升转子机的性能。

为此,结合转子机内部转子特殊的运转方式和火焰传播特性,选取了敞口式、直口式和缩口式3种不同类型的燃烧室凹坑,采用计算流体力学的方法,建立转子机的缸内流动与燃烧模型。研究3种凹坑形状对转子机缸内流场、温度场、火焰传播和燃烧过程的影响,为提升转子机性能提供理论与技术支撑。

1 模型建立

1.1 研究对象

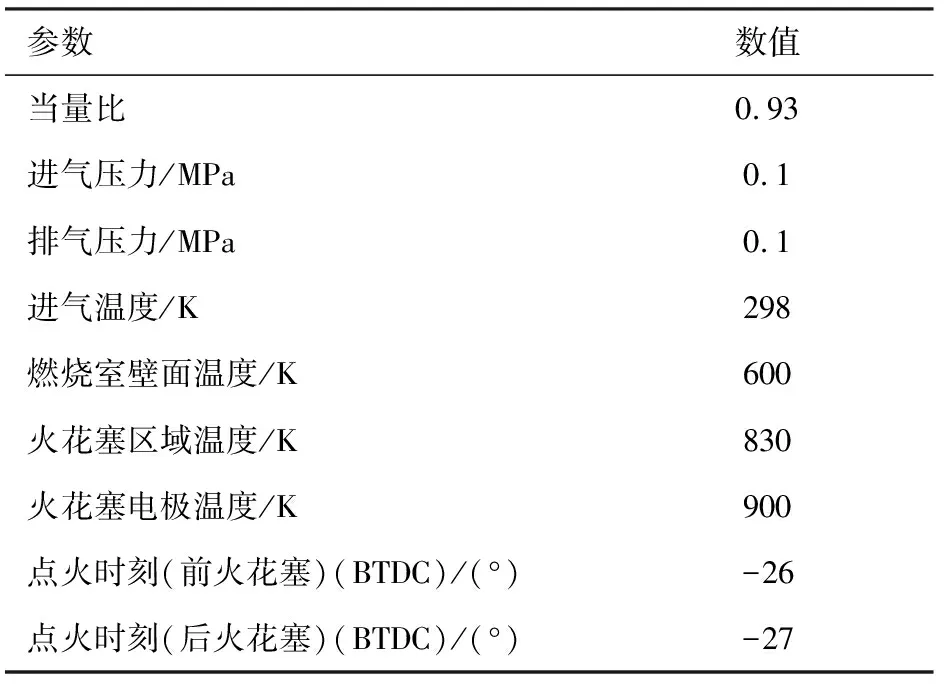

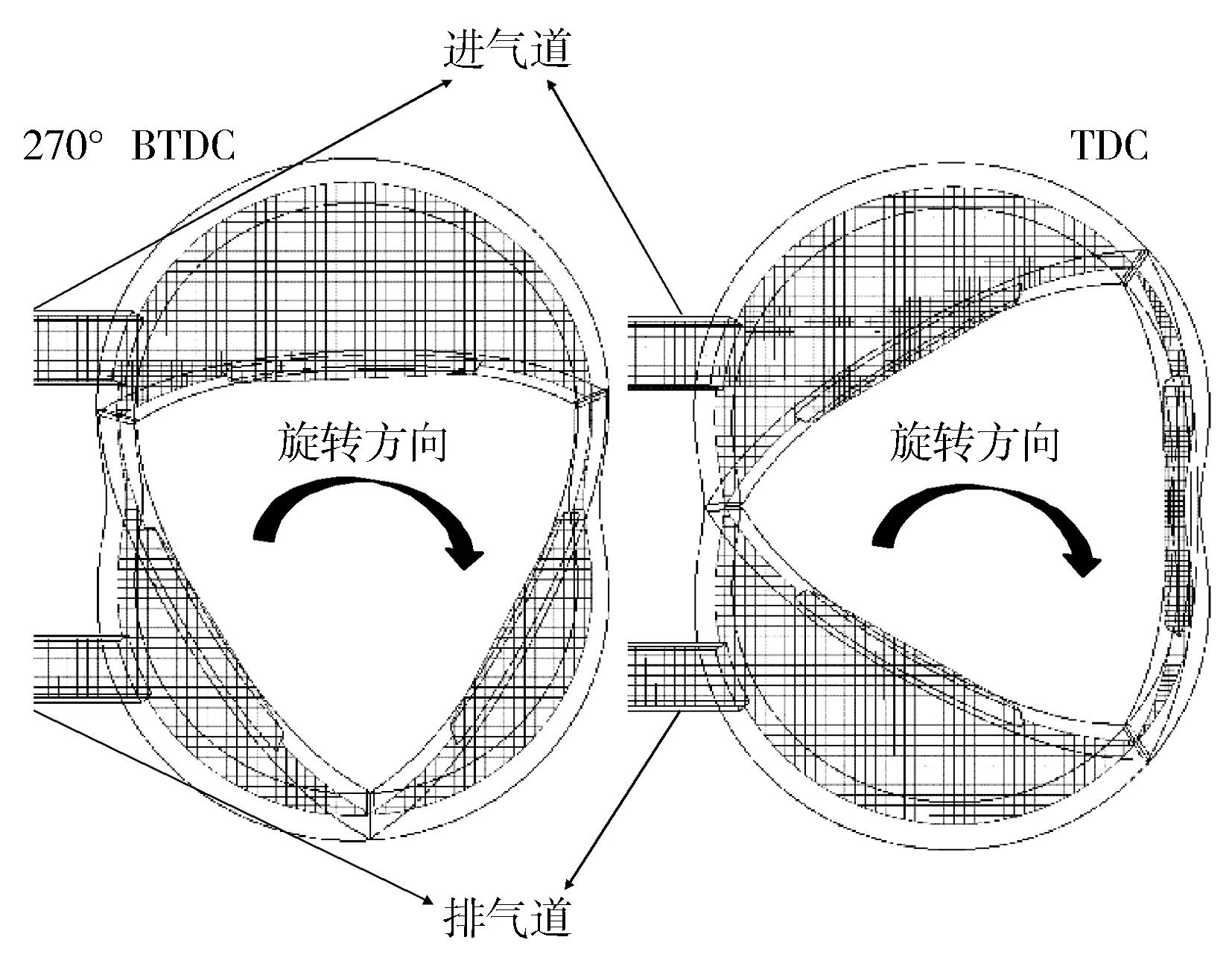

研究对象为一款周边进气双火花塞式汽油转子机,其基本参数见表1。该转子机冷却方式为水冷式,标定转速为8 000 r/min,功率为30 kW。转子机的几何模型见图1。

表1 转子机基本参数

图1 转子机结构示意

1.2 燃烧室凹坑结构设计

转子机燃烧室是由转子工作面、气缸型面、凹坑面和密封片构成的密封腔室。因此,通过优化燃烧室凹坑形状可以达到优化燃烧室形状的目的。为更加方便地讨论凹坑形状对转子机缸内流动和燃烧过程以及排放的影响,将凹坑形状简化为长(根据位置不同,将又细分为和)、宽、深度共4个参数描述凹坑。为了避免凹坑尖角的出现,流动计算时需要这3种凹坑的边缘全部存在圆角,转子机燃烧室结构示意见图2。

图2 燃烧室结构示意

为探究转子机燃烧室凹坑形状对周边进气转子机燃烧过程及排放物生成规律的影响,结合转子机内部转子特殊的运转方式和火焰传播特性,选取了3种具有代表性的凹坑形状,分别为敞口式、直口式(原机燃烧室)和缩口式,其形状示意见图3。在此基础上,构建了3种不同燃烧室凹坑下周边进气转子机的三维模型,用来探究燃烧室凹坑形状对周边进气转子机性能的影响。为了不影响转子机的压缩比,燃烧室凹坑的容积保持不变,通过改变上文中提出的凹坑参数(和)来改变燃烧室凹坑的形状,基于转子机基本尺寸,以不改变该款转子机燃烧室容积和尽可能提高敞口式的敞口率和缩口式的缩口率为原则来进行参数取值,具体参数的取值见表2。

图3 3种凹坑形状示意

表2 3种凹坑形状参数

2 计算模型和模型验证

2.1 计算模型

基于表1中的数据,构建了转子机的三维计算模型。由于该转子机为预混式,所以假定进入燃烧室的为汽油-空气形成的均匀混合气。假设在火花塞电极中心位置产生一个半径为0.2 mm、能量为0.02 J的球形火核进行点火,以转子的旋转方向定义点火位置的前与后,具体各边界条件设定见表3。

表3 边界条件设定

在数值模拟计算中,模型表面的网格尺寸对计算结果会产生重要影响,网格尺寸过大无法保证计算的准确性,误差会随着网格质量的提高而逐渐降低,但过小的网格尺寸在计算过程中需要大量的时间。因此,综合考虑计算精度与计算资源之间的关系,需对网格无关性进行验证。当计算结果不再随着网格尺寸显著变化时,认为网格的无关性得到了验证。

计算过程中对转子机内部的梯度区域(速度场、温度场和组分场)采用网格自适应加密功能(ARM),针对转子机中其他部分进行局部嵌入式加密,从而实现对转子机中进气道、排气道等区域的加密,具体的加密等级方案见表4,加密后转子机的网格模型见图4。

表4 网格加密方案

图4 网格模型

为对该模型进行网格无关性验证,设置4种不同网格方案,通过对比不同网格精度下缸内平均压力随偏心轴转角的变化,完成对网格独立性的检验。网格无关性方案见表5,不同网格尺寸下缸内平均压力见图5。

根据数值计算得到缸压,定义相对误差为

(1)

式中:为计算缸压;为试验缸压。

表5 网格无关性验证方案

图5 不同网格尺寸下缸内平均压力

从图5可以看出,基本网格尺寸为2.0 mm时与2.2 mm和2.6 mm时的缸内压力曲线具有较高的一致性,缸内最高压力与原机最大误差为1.6%。当基本网格尺寸增大到2.8 mm,对应的缸压曲线与前三者差距较大,最高燃烧压力比原机低5.83%,且最高燃烧压力对应的曲轴转角滞后6°。所以当采用基本网格为2.0 mm,2.2 mm,2.6 mm并进行网格加密时,缸内燃料的燃烧与网格数呈现无关性。考虑到计算精度和计算成本的要求,选择网格尺寸为2.0 mm,最大网格数量为166 428。

在数值模拟中,合理地选择缸内湍流模型和燃烧模型能够保证仿真计算的准确性。考虑到转子机缸内流线的弯曲、涡团以及力学变化,湍流模型选择RNG-湍流模型,其中,是湍动能,是湍动能的耗散率。为得到转子机燃烧过程中各组分分布和浓度变化结果,燃烧模型选取SAGE模型,SAGE模型可以耦合任意数量的组分和化学式的机理模型,从而准确地计算燃烧过程,本研究中耦合了PRF化学动力学机理。在此基础上,耦合了NO子模型来计算得到燃烧过程中燃烧室内NO的生成量。试验中所用燃料为92号汽油,计算过程中采用三组分TRF汽油替代物(16.3%正庚烷、52.7%异辛烷和31%甲苯)模拟92号汽油。

2.2 模型验证

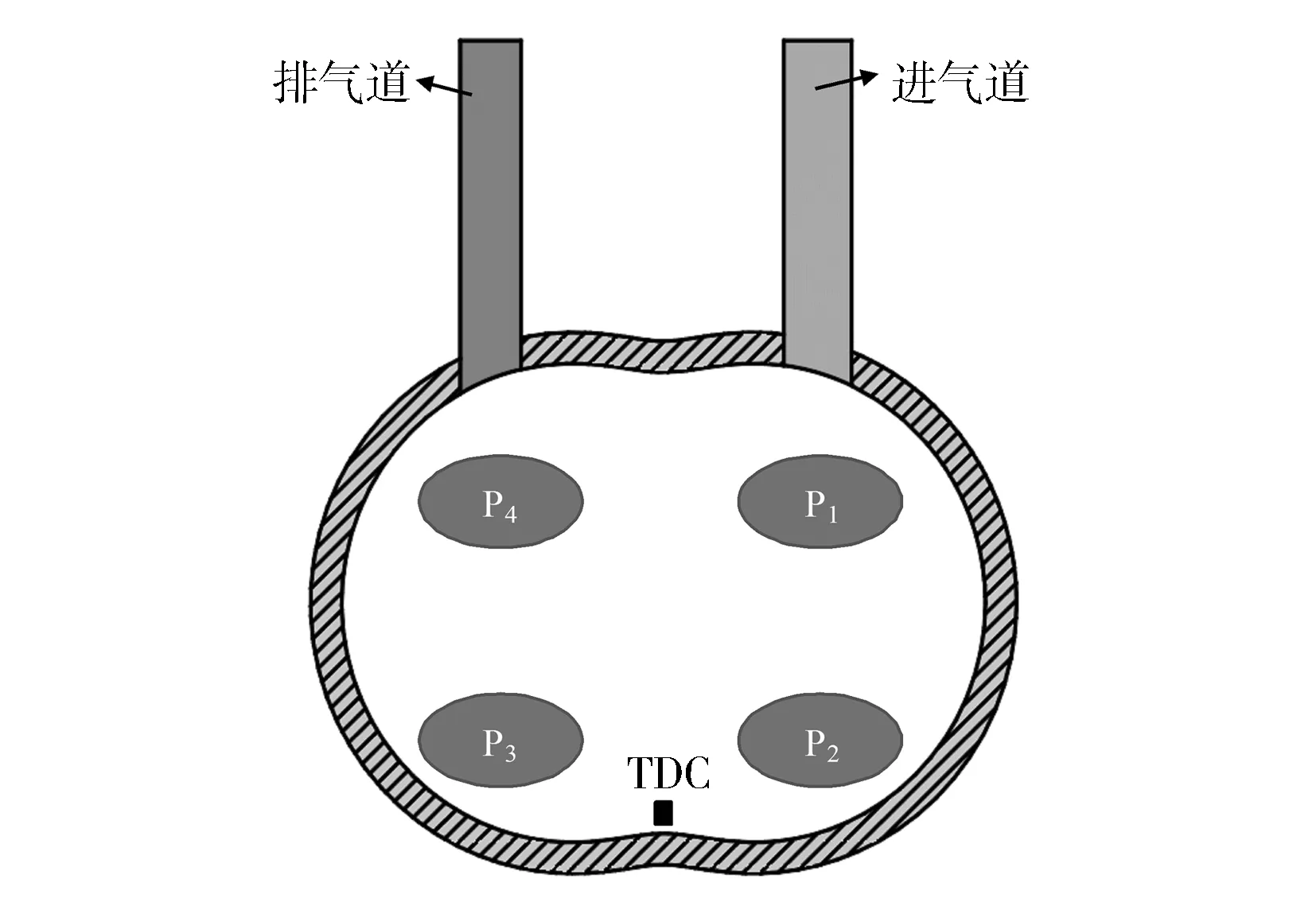

为得到完整的转子机运行过程中的缸压曲线,根据转子机内部转子特殊的运动规律,试验过程中在转子机内部放置4个压力传感器,分别为P1,P2,P3和P4。其中P1测量的是进气口附近的压力曲线,P2测量的是压缩过程中缸内压力曲线,P3测量的是燃烧过程中的缸内压力曲线,P4测量的是排气口附近的压力曲线。具体的布置位置见图6。

图6 传感器布置示意

为检验计算模型的有效性,按照试验工况(该转子机额定转速下的工况,8 000 r/min),对该型号转子机的工作过程进行数值模拟计算,将模拟计算得到的缸内压力平均值与测得的试验数据进行对比,结果如图7所示。从图7中可以看出,计算结果与试验数据吻合较好,模拟结果的最大误差为2.7%,在误差允许范围(5%)以内,模型精度较高。说明所建立的转子机三维仿真模型能够模拟真实汽油转子机的工作过程。

图7 缸内平均压力对比

3 计算结果与分析

3.1 缸内压力及燃烧过程分析

图8示出了敞口式凹坑燃烧室缸内平均压力变化情况。图8中-40°BTDC至-27°BTDC为压缩阶段的变化趋势,在该阶段缸内燃料没有燃烧,所以缸内压力随着转子的转动上升较缓慢。而从-27°BTDC至6.12°BTDC为点燃后的压力升高阶段,该阶段分为两部分,即点火延迟期和速燃期。通过点火延迟期的定义(即从着火开始至燃料中10%的热量释放时刻的时间)可得敞口式凹坑燃烧室的点火延迟期为-27°BTDC至-11.89°BTDC,此时火焰核心刚刚形成,缸内压力随着转子的转动缓慢上升。-11.89°BTDC至6.12°ATDC为速燃期阶段,此时缸内压力升高率增加,直至达到压力峰值。6.12°ATDC以后,发动机进入补燃期,在该阶段随着转子转动,压力逐渐降低。

图8 敞口式凹坑燃烧室缸内平均压力变化趋势

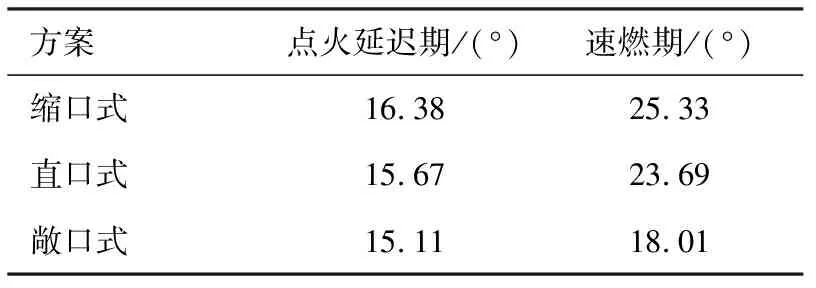

3种燃烧室的点火延迟期以及速燃期对比如表6所示。可以看出,敞口式凹坑燃烧室的点火延迟期和速燃期均短于另外两种燃烧室,敞口式凹坑燃烧室的速燃期比直口式短23.98%,比缩口式凹坑燃烧室短28.90%,这说明在燃烧过程中,敞口式凹坑燃烧室的缸内燃料燃烧的整体速率大于直口式凹坑燃烧室。造成这一现象的主要原因是敞口式可以通过利用缸内气体的高速流动来加速转子机缸内火焰的传播。

表6 点火延迟期和速燃期对比

3种燃烧室缸内平均压力的变化曲线见图9。从图9可知,不同燃烧室凹坑形状对缸内压力影响差别较大。其中在速燃期阶段,敞口式凹坑燃烧室与直口式凹坑燃烧室的压力升高率较大,缩口式凹坑燃烧室最小,导致3种燃烧室缸内最高燃烧压力出现明显差异,敞口式凹坑燃烧室缸内最高燃烧压力比直口式凹坑燃烧室高6.8%,最高燃烧压力对应的曲轴转角提前6°。相比较于缩口式凹坑燃烧室,敞口式缸凹坑燃烧室内最高燃烧压力高11.2%,最高燃烧压力对应的的曲轴转角提前8°。

图9 缸内平均压力对比

3.2 缸内温度和火焰传播分析

3种燃烧室缸内温度对比如图10所示。不同燃烧室在点火延迟期阶段缸内温度的差别不大,在速燃期出现显著的差别。敞口式凹坑燃烧室在速燃期阶段温度上升最快,同一曲轴转角下3种燃烧室缸内的最大温差可达到400 K以上。在补燃期阶段温差逐步缩小,最大温差已不足100 K。

图10 缸内温度对比

为了深入了解3种燃烧室凹坑对速燃期阶段影响,对比了-10°BTDC曲轴转角下的缸内速度场和火焰扩散形状,如图11所示。从图11中可以看出,在-10°BTDC时,缸内混合气的流动已经变为和转子运动方向相一致的单向流,由于单向流的原因,火焰是从燃烧室后部传播到燃烧室的前部。对比3种燃烧室缸内的火焰扩散形状可以看出,对于缩口式凹坑燃烧室而言,在火焰传播过程中,火焰难以传播至缩口式凹坑的缩口处,缩口处的燃料不容易被点燃,从而减小了缸内燃料的整体燃烧速率。此外,未燃烧烃不能及时燃烧就排出缸外,不仅造成燃料浪费,而且污染环境。与另外两种燃烧室相比,敞口式凹坑的设计更利于燃烧室后部的气流平顺地通过凹坑敞口处流向燃烧室的前部,因此敞口式凹坑燃烧室混合气流速最快,并且其凹坑敞口附近会存在一个明显的高速流区。敞口式凹坑燃烧室缸内较快的气体流速和凹坑敞口处的高速流区有利于火焰快速地向燃烧室前部传播。

图11 缸内流动与火焰扩散形状对比

3.3 燃料消耗及NO生成分析

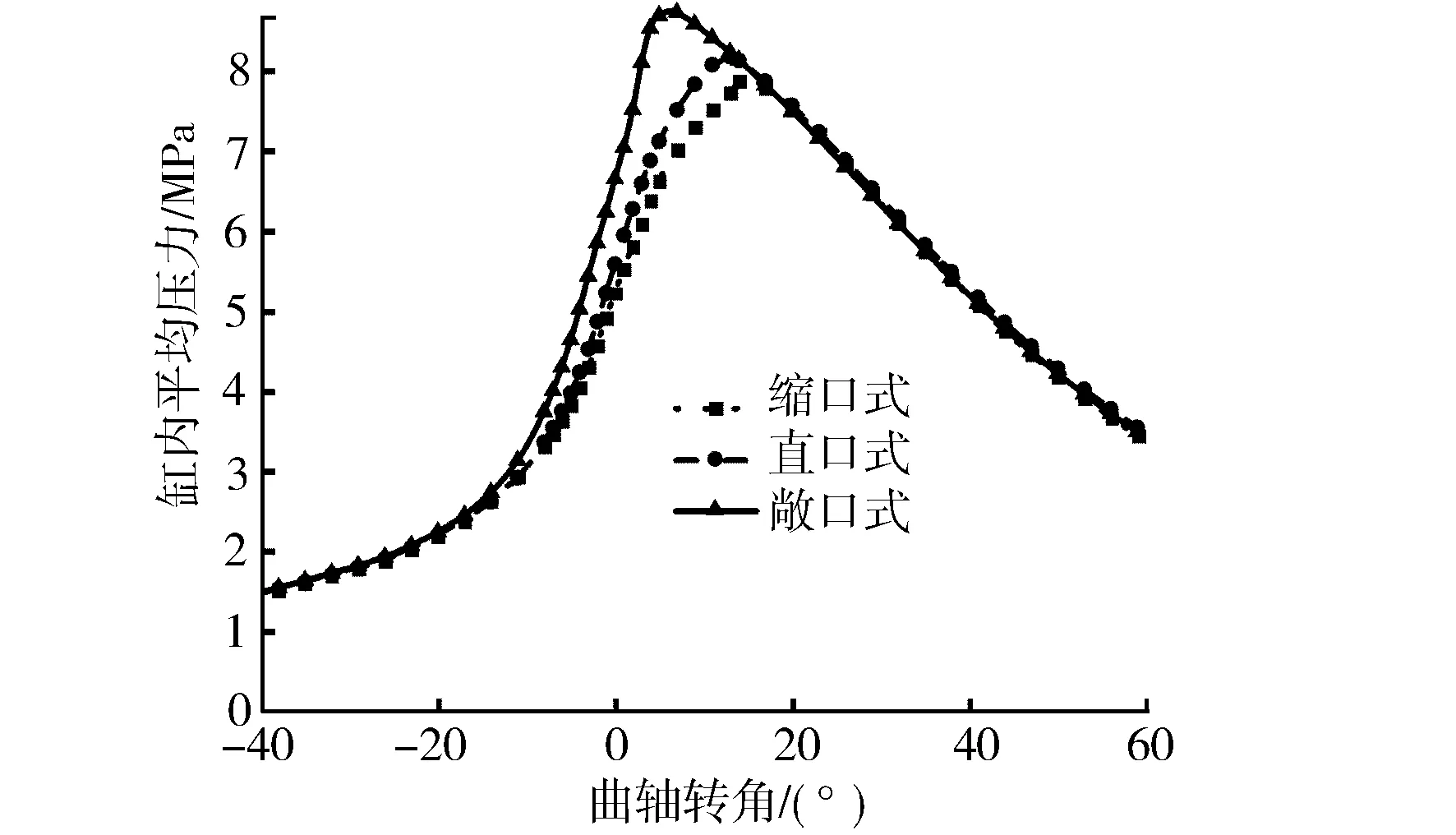

燃料在燃烧过程中会产生大量的中间产物,大分子的分解主要起始于活性自由基产生的置换反应,高强度自由基(H、O和OH)在高温下对混合气的基本火焰速度的影响非常明显,燃烧室内的燃烧强度可用高活性自由基的浓度和分布来表征。图12示出了3种燃烧室在燃烧过程中缸内OH质量变化。从图12中可以看出,在速燃期阶段,与另外两种燃烧室相比,敞口式凹坑燃烧室缸内OH质量最大,缸内OH峰值质量分别比直口式和缩口式高10.2%和19.5%,说明敞口式凹坑有利于缸内OH的生成,从而改善燃料在转子机内部的燃烧。

图12 缸内OH质量对比

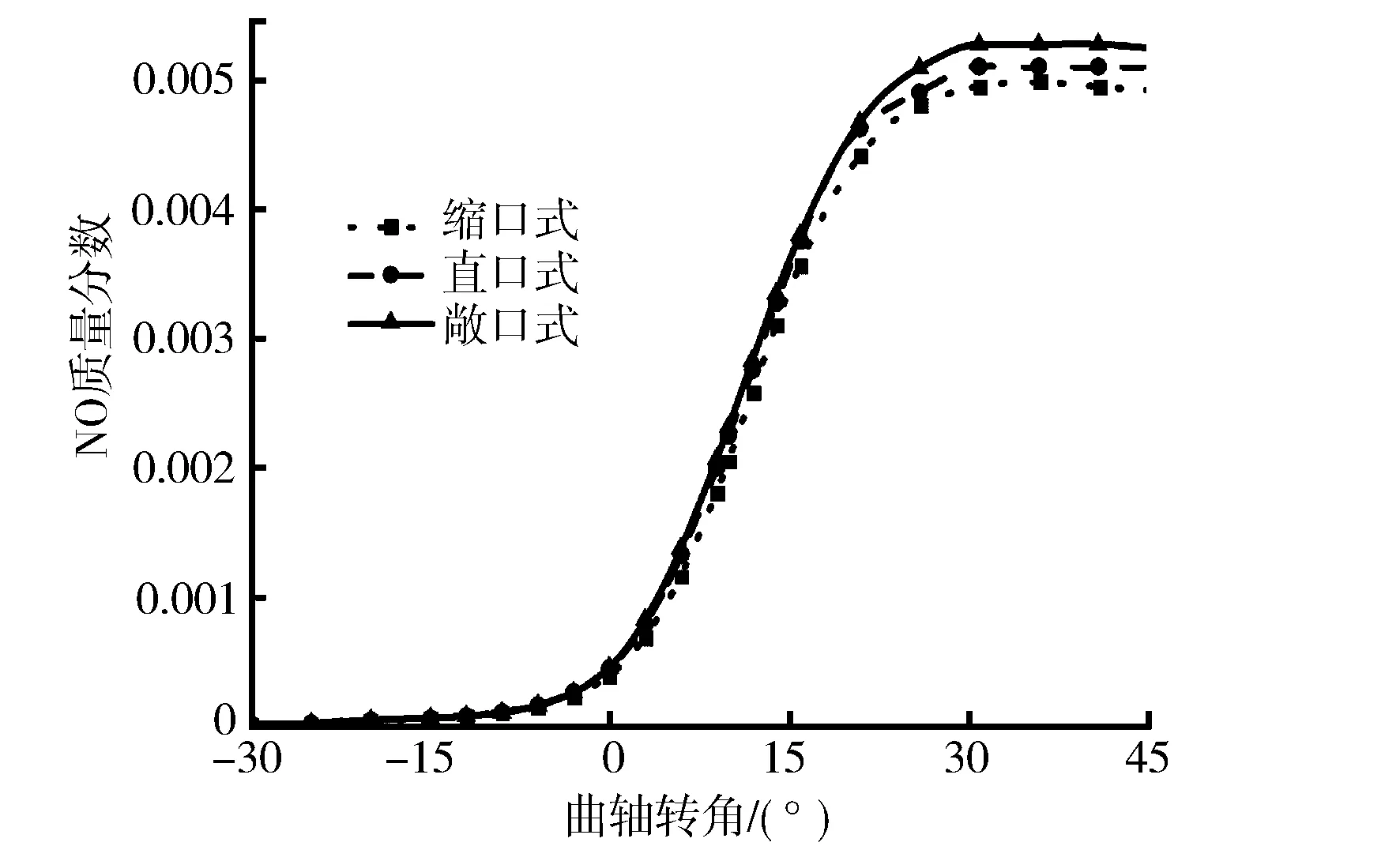

图13示出了3种燃烧室缸内燃料已燃质量分数变化。从图13中可以看出,敞口式凹坑燃烧室缸内燃料在10°ATDC完全燃烧,直口式凹坑燃烧室为15°ATDC,缩口式凹坑燃烧室为17°ATDC。在速燃期,敞口式缸内燃料的燃烧速率远远大于另外两种,这是由于在速燃期阶段燃烧室后部的燃料受转子运动的影响逐渐聚集于燃烧室前部,从图11可知,由于凹坑的敞口作用,此时这个区域出现了一个高速流区,所以火焰能更快速地向燃烧室前部传播。此外,敞口式凹坑燃烧室缸内较多的高强度自由基(H、O和OH)在高温下有利于提高混合气的基本火焰速度。因此,敞口式凹坑燃烧室缸内燃料的整体燃烧速率最大,直口式次之,缩口式最小。

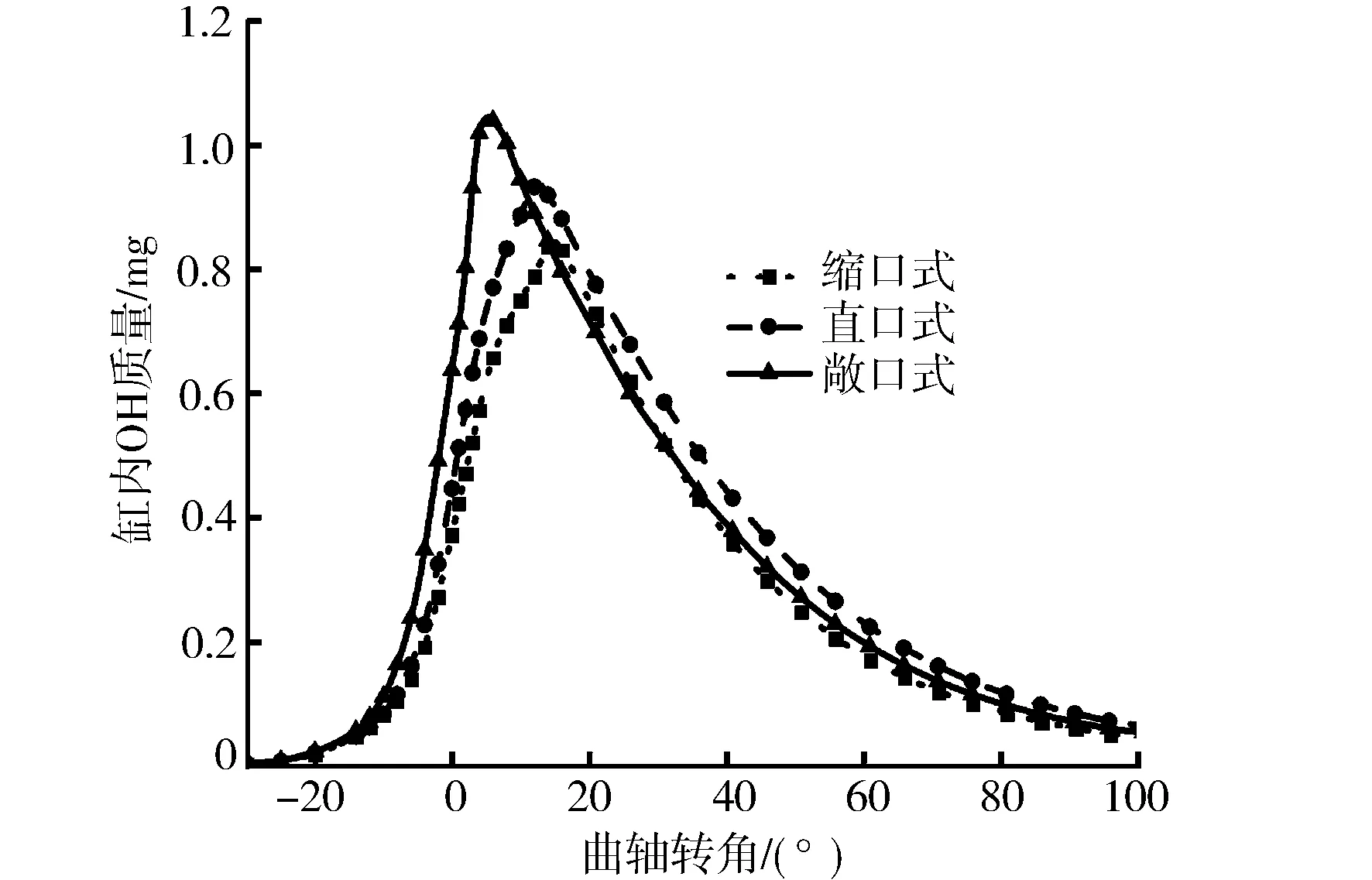

发动机氮氧化物生成量主要由缸内燃烧室温度决定。图14示出3种燃烧室NO排放对比。从图10可知,在速燃期阶段,3种燃烧室缸内温度急剧上升,受此影响,缸内NO质量分数也在迅速增大。通过对比3种燃烧室缸内NO的质量分数可以看出,敞口式凹坑燃烧室NO生成量最高,NO最大生成量比直口式凹坑燃烧室高5.6%,这是由于敞口式凹坑燃烧室的燃烧速率最大,其缸内温度最高。但敞口式凹坑燃烧室缸内NO生成量仍在总质量的0.5%左右。

图13 缸内燃料已燃质量分数对比

图14 缸内NO质量分数对比

4 结论

a) 对3种带有不同形状燃烧室凹坑的汽油转子机进行了模拟计算,与另外两种相比,敞口式凹坑燃烧室缸内混合气流速最高且在凹坑敞口处存在高速流区,燃烧室内部的燃料在点燃后压力升高阶段的燃烧效率最优,能获取最大的功率且NO生成量较少;

b) 当采用直口式形状的燃烧室凹坑时,点火初期压力升高率与敞口式相差不大,但是在速燃期阶段,受限于燃烧室前部气体流动速度不高的原因,缸内燃料的整体燃烧速率低于敞口式,NO生成量介于敞口式和缩口式之间;

c) 当采用缩口式燃烧室凹坑时,燃烧室凹坑缩口处的燃料不容易被点燃,导致凹坑缩口处以及附近大量的燃料无法快速燃烧,燃料燃烧效率低下,对外做功能力差。