不同操作压力下低温甲醇洗装置能耗与投资分析

吴胜军,尹俊杰

(航天长征化学工程股份有限公司兰州分公司,甘肃 兰州 730010)

低温甲醇洗(Rectisol)是20世纪50年代初德国林德公司和鲁奇公司联合开发的一种气体净化工艺。国内外大型煤制合成氨、合成甲醇、合成油等项目酸性气体脱除工段广泛采用低温甲醇洗工艺。目前,世界上有一百多套工业化装置,低温甲醇洗工艺适合处理以煤等为原料气化生成的气体中CO2和硫化物的脱除。该工艺为典型物理吸收法,以低温甲醇为吸收溶剂,利用甲醇在低温下对酸性气体溶解度极大的特性,脱除原料气中酸性气体[1]。

随着国内煤气化、煤化工行业的快速发展,低温甲醇洗工艺因其选择性强、吸收效果好、气体净化度高、能耗低的优势应用越来越广泛[2]。目前,在煤化工领域,低温甲醇洗装置操作压力因上游煤气化装置压力的不同而不同,本文以120万t/a甲醇项目分别采用4.0 MPa(g)和6.5 MPa(g)航天粉煤气化技术配套低温甲醇洗装置为例,从工艺流程、净化指标、甲醇循环量、能耗、装置投资、设备布置等方面进行比较分析,为工厂新建煤化工项目方案配置及投资决策提供参考。

1 原料气组成

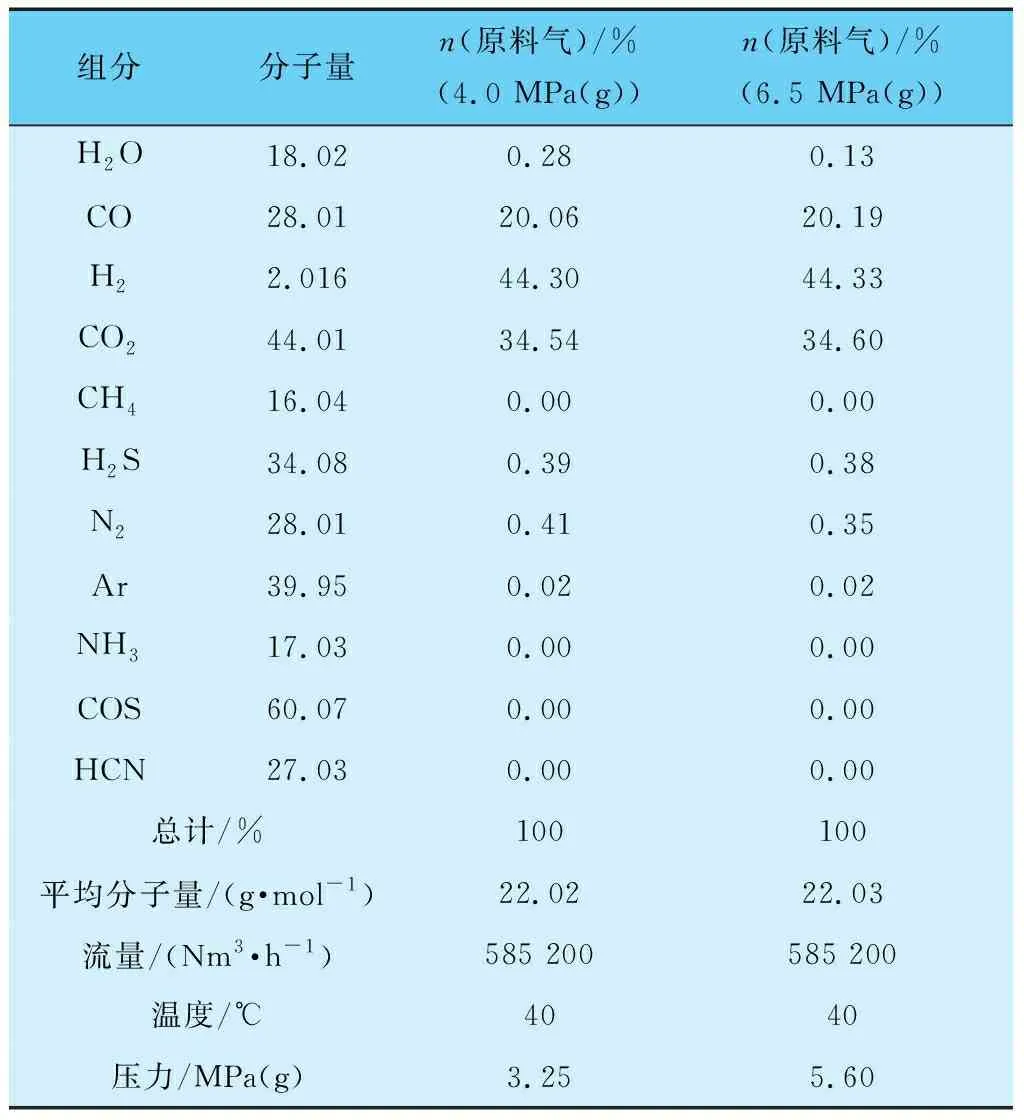

以某120万t/a甲醇项目为比较基准,4.0 MPa(g)和6.5 MPa(g)航天粉煤气化配套低温甲醇洗装置入口原料气组成见表1。

表1 原料气组成

CO2、H2S等酸性气体含量的高低对装置甲醇循环量、能耗及投资影响较大,从表1看出,虽然气化压力不同,但低温甲醇洗装置入口原料气组成基本一致,其中CO2含量相差约0.17%、H2S含量相差约2.56%,满足装置比较分析基准要求。

2 低温甲醇洗装置能耗与投资分析

2.1 工艺流程

不同操作压力下低温甲醇洗工艺的流程基本相同,均采用半贫液工艺流程,由原料气冷却与吸收、中压闪蒸、H2S浓缩、热再生、甲醇/水分离和尾气洗涤等几部分组成,工艺流程见图1。

图1 工艺流程注:1—为洗涤塔;2—中压闪蒸塔;3—CO2闪蒸塔;4—H2S浓缩塔;5—热再生塔;6—甲醇水分离塔;7—尾气水洗塔

原料气经换热降温分离出水分后送入洗涤塔,原料气中H2S、CO2等酸性组分被低温贫甲醇洗涤吸收,洗涤塔顶得到合格的净化气复热后送下游单元。吸收酸性气的富H2S甲醇和富CO2甲醇经减压后送中压闪蒸塔进行闪蒸,以回收溶解的少量有效气(H2+CO)。经中压闪蒸后的富甲醇溶液送CO2闪蒸塔,回收CO2气体送下游装置,闪蒸后的富甲醇送H2S浓缩塔进一步闪蒸和气提,塔顶尾气换热后送尾气洗涤塔洗涤后放空,塔釜富甲醇送热再生塔。热再生塔顶得到H2S浓度较高的酸性气,送后续工段处理,再生后的贫甲醇加压后循环使用,塔底甲醇废水经甲醇水分离塔处理后达标排出系统。

2.2 净化指标

不同操作压力下原料气经低温甲醇洗工艺处理后的净化气均满足总硫小于0.1×10-6,φ(CO)2为0.50%~2.0%、有效气φ(H2+CO)损失小于0.4%、输煤用CO2产品气中φ(CO2)≥98.5%的要求。国内外大、中型装置实际运行情况表明,低温甲醇洗净化指标是完全能够达到甲醇合成指标要求[3]。

2.3 吸收能力及溶液循环量

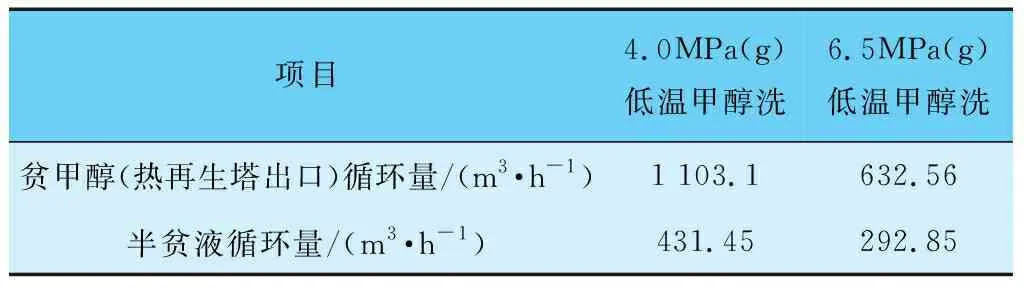

低温甲醇洗工艺属物理吸收,其气液平衡关系符合亨利定律,溶液中被吸收组分的含量基本与其在气相中的分压成正比,吸收剂的吸收容量随酸性组分分压的提高而增加,溶液循环量与原料气量及操作条件有关[4]。4.0 MPa(g)和6.5 MPa(g)航天粉煤气化技术配套低温甲醇洗工艺均采用半贫液工艺流程,循环贫甲醇和半贫甲醇循环量见表2。

表2 循环甲醇比较

从表2看出,6.5 MPa(g)低温甲醇洗贫甲醇和半贫甲醇循环量均较小,与4.0 MPa(g)低温甲醇洗相比,贫甲醇循环量约减少42.7%,半贫甲醇循环量约减少32.1%,由此可见,装置的操作压力越高,贫甲醇吸收能力越强,贫甲醇和半贫甲醇循环量大幅减少。

2.4 消耗和能耗

年操作时间按7 200 h计算,4.0 MPa(g)和6.5 MPa(g)航天粉煤气化技术配套低温甲醇洗装置消耗和能耗见表3。

由表3可以得出以下结论:①低温甲醇洗装置中能耗最大为氮气,约占总能耗50%,接着依次为蒸汽、电和冷量;②由于高压利于低温甲醇吸收酸性气,所以6.5 MPa(g)低温甲醇洗装置总能耗比4.0 MPa(g)低温甲醇洗装置总能耗约降低10%。

表3 装置消耗和能耗

2.5 投资费用

某120万t/a甲醇4.0 MPa(g)和6.5 MPa(g)航天粉煤气化技术配套低温甲醇洗工艺装置投资估算见表4。

表4 投资估算

由表4可以看出,6.5 MPa(g)航天粉煤气化配套低温甲醇洗装置投资约为3.61亿元,4.0 MPa(g)航天粉煤气化配套低温甲醇洗装置投资约为3.55亿元,6.5 MPa(g)航天粉煤气化配套低温甲醇洗装置投资略高1.7%,其主要原因为操作压力升高,甲醇循环量减少,低温甲醇洗净化效率提高,设备规格有所减小,但压力升高同时意味着设备壁厚有所增加,综合以上因素,操作压力升高,装置的投资略有增加,但增幅较小。

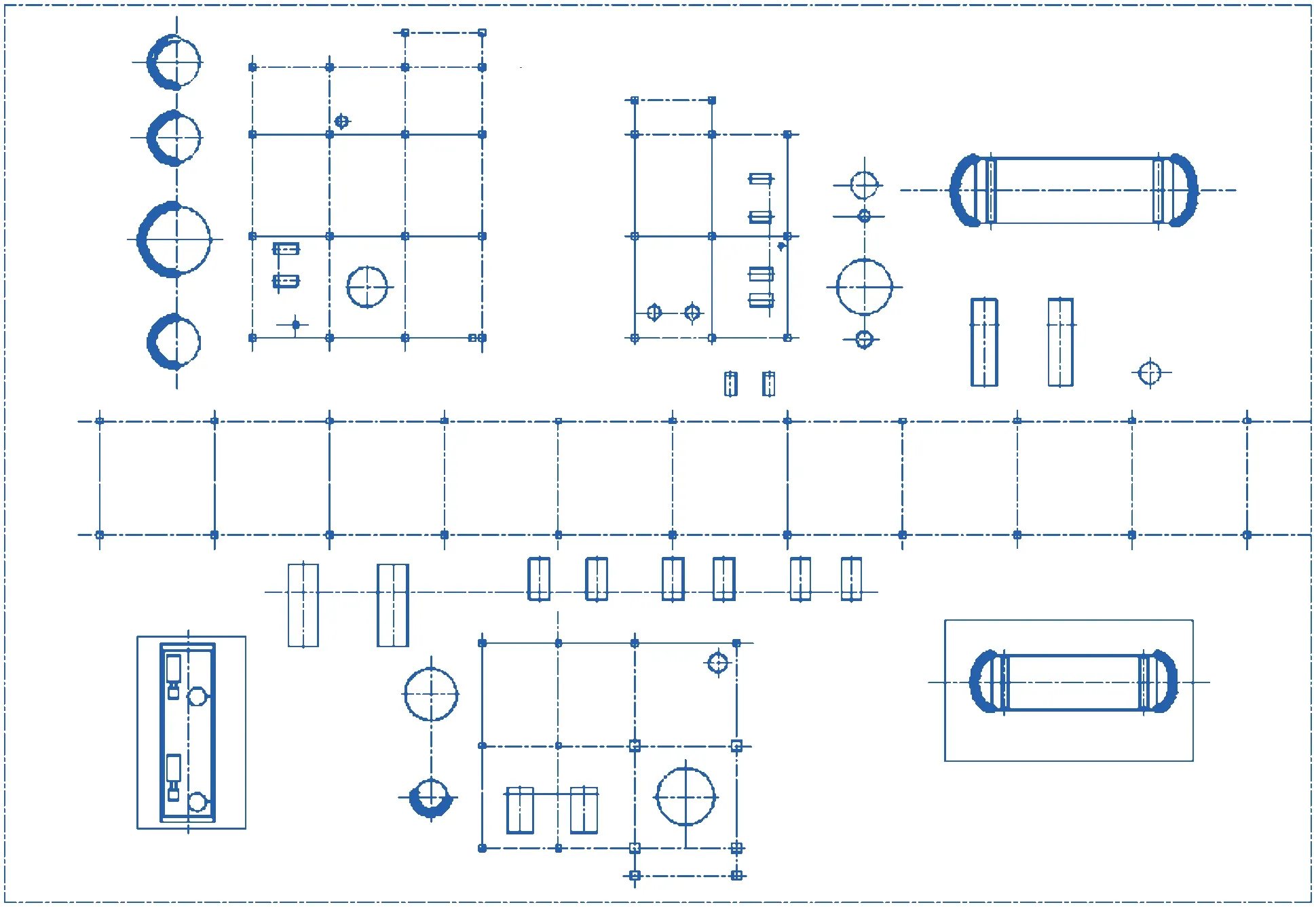

2.6 设备布置

低温甲醇洗装置典型布置见图2,根据工艺流程配置及不同压力下设备规格,6.5 MPa(g)航天粉煤气化配套低温甲醇洗装置占地91 m×72 m(含内部管廊),约合9.8亩;4.0 MPa(g)航天粉煤气化配套低温甲醇洗装置占地100 m×70 m(包括内部管廊),约合10.5亩,比6.5 MPa(g)航天粉煤气化配套低温甲醇洗装置占地约增加7%。主要由于装置操作压力升高,甲醇循环量减小,设备规格也不同程度有所减小,所以装置占地面积有所减小。

图2 设备布置

3 结语

通过对4.0 MPa(g)和6.5 MPa(g)航天粉煤气化配套低温甲醇洗装置在工艺流程、净化指标、吸收能力和循环量、消耗和能耗、投资费用及设备布置等方面进行比较分析,6.5 MPa(g)与4.0 MPa(g)下配套低温甲醇洗装置相比,工艺流程大体相同、净化指标均能满足甲醇合成的净化要求、贫甲醇循环量约减少42.7%,半贫甲醇循环量约减少32.1%,能耗约降低10%、装置投资略高1.7%、占地约减小7%。因此,对于低温甲醇洗装置,操作压力越高,越有利于酸性气体的吸收,装置能耗更低,占地更小,但投资略有增加。