异形钢化夹层玻璃的生产工艺研究

余华骏 崔鹏 张勇

(吴江南玻华东工程玻璃有限公司 苏州 215200)

0 引言

夹层玻璃是在两片或者多片玻璃之间夹上柔性中间层经高温、高压加工而成,由于中间层韧性好、黏结性强且具有良好的抗穿透性,使夹层玻璃具有良好的抗冲击性能[1,2]。即使当夹层玻璃受到冲击破碎时,碎片仍牢牢粘在中间层上不飞溅,因此对人体和财物具有安全保护作用,同时因中间层(特别是PVB胶片)是坚韧透明的柔性材料,本身还可吸收紫外线和声波,使夹层玻璃具有抗紫外线性能和隔音性能[3,4],被广泛应用于汽车和建筑领域。因夹层玻璃性能优异,同时,随着地方政府对建筑幕墙关于使用安全玻璃相关政策的出台[5],夹层玻璃在建筑玻璃市场的应用比例逐渐增加[6]。随着工程玻璃行业的发展,客户对产品形状的设计也越来越多样,普通的矩形夹层玻璃已不能完全满足市场需求,市场上更多的异形夹层玻璃被建筑设计师选中,以满足当今市场个性化、多元化的需求。

目前比较成熟的夹层玻璃生产工艺为辊压工艺与高压釜工艺相结合,工艺流程简单、生产比较连续,生产效率高;另一种为真空工艺与高压釜工艺相结合,这种工艺适合曲面或多层叠加夹层玻璃[7]。因曲面或多层叠加的夹层玻璃受设备限制或排气困难等因素,通过真空工艺可以达到更好的排气效果,更好地保证夹层产品质量。异形玻璃因在钢化加热过程中局部吸热过多导致玻璃受热不均,形成翘边、翘角、局部波形大、成像差等缺陷,导致吻合度差,最终导致夹层辊压生产出现边、角处气泡,成品率低的情况。虽然通过抽真空的工艺可以达到更好的排气性能,大大降低出釜后的边角部气泡概率,但无法保证经长期使用后不出现开胶风险。且采用抽真空工艺生产异形钢化夹层玻璃存在效率低、成本高的缺陷,也难以满足客户批量交货的需求。

关于异形夹层玻璃的研究相对较为缺乏,如何保证异形玻璃钢化夹层的质量同时不影响生产效率,是目前急需解决的问题。众所周知,钢化过程中产生的变形、翘曲直接影响夹层之后的质量。正常生产情况下,异形钢化玻璃做夹层,边角部的变形、翘曲会导致夹层辊压后不封边的情况出现,且这种变形翘曲难以测量,因辊压后高压釜前不易发现,但在高压釜中随着温度压力升高,封边不良处极易出现气泡,待出高压釜后若出现边角小气泡需用封边剂进行返修重新进高压釜,且返修采用燕尾夹借助外力挤压提高边部黏合性,但挤压部位的PVB会变薄,造成局部变形,影响外观效果;若出现大气泡将无法返修导致废品,严重影响生产计划及生产成本。

本文通过实验研究钢化和夹层加工时不同摆片生产方式对异形钢化夹层玻璃生产质量的影响,同时对比了不同摆片方式加工的夹层产品的外观成像质量,得出了最佳的生产方式,提高了异形玻璃钢化夹层的生产质量和效率。

1 实验准备

1.1 玻璃基片

本文所采用的实验基片为6 mm优质浮法玻璃,吴江南玻玻璃有限公司生产。

1.2 夹层材料(PVB,聚乙烯醇缩丁醛)

普通透明1.52 mm厚度PVB,浙江德斯泰塑胶有限公司生产。

1.3 实验设备

切割机:意大利BOTTERO玻璃切割设备;磨边机:意大利BAVELLON磨边机;磨边清洗机:德国BENTELER清洗机;钢化炉:芬兰TAMGLASS双室钢化炉;高压釜:辽宁北方玻璃机械高压釜;成像看板:南玻自制方格成像看板。

2 实验方法

为防止其它因素的干扰,保证实验结果的准确性,本实验选取同一批生产的优质浮法玻璃原片,采用相同的钢化工艺参数及夹层工艺参数,保证每次实验工艺参数完全相同,对生产工艺及产品质量进行记录,采用正交实验对比方法,分别采用同一炉不同位置异形钢化玻璃做夹层,记录实验数据并进行分析。

3 实验过程

3.1 样品准备

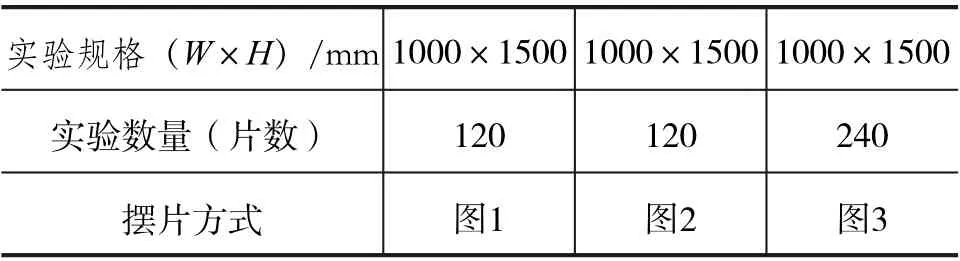

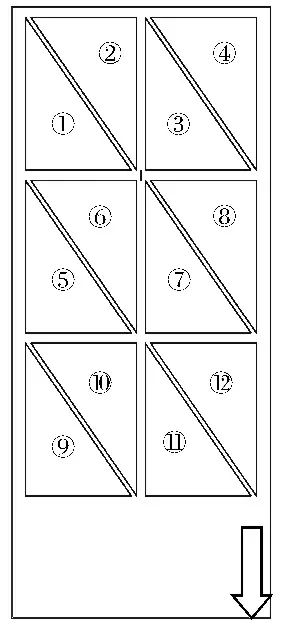

磨边方式统一按照倒棱处理,选取磨边质量合格的6 mm直角三角形玻璃480片,要求普通白玻基片无玻筋、结石、气泡、崩边、划伤;如果玻璃存在玻筋或结石,在夹胶过程中会使玻璃与胶片不能完全粘和,从而形成气泡,影响实验结果。为进炉方向,实验规格、数量及摆片方式见表1。

表1 实验规格、数量及摆片方式

3.2 实验控制

3.2.1 钢化工艺控制

钢化生产前,严格检查玻璃的磨边及表面质量,分别按照图1、图2、图3的摆片方式进行摆片,加热时间为300~350 s,炉膛温度控制在700℃左右,玻璃的出炉温度控制在630 ℃左右,保证生产出的所有产品的钢化度、波形度、弯曲度完全符合国标GB 15763.2—2005规定。钢化下片人员负责记录每炉玻璃的摆片方式及产品质量。

图1 W边朝前进炉

图2 W边朝后进炉

图3 对尖角拼接后进炉

3.2.2 夹层工艺控制

夹层生产前严格检查钢化来料的波形、弯曲等,同时按照大端在前、小端在后的生产方式,更有利于异形玻璃排气。采用锡面/空气面+PVB+锡面/空气面的方式合片,合片环境温度为22~28 ℃,湿度18%~28%,生产前测试PVB含水率在0.3%~0.55%范围内。辊压压力为0.65 MPa,辊压间距为玻璃的公称厚度-2.5 mm,玻璃的出炉温度控制在55~75 ℃。高压釜保温温度:128~135℃、保压压力:1.15~1.25 MPa,保温时间60~90 min,排气温度为40~45 ℃。

3.3 实验方案

钢化前调整出6 mm全钢化标准工艺参数并记录,按照图1、图2的摆片方式各生产20炉玻璃,共计240片,按图3的摆片方式生产20炉,240片。假设图1、图2的摆片方式钢化的生产效率为x,则图3的摆片方式钢化的生产效率为2x。此实验中,每种摆片方式夹层工艺参数完全相同,正常情况下,以下四种方案对夹层的生产效率没有影响,故四种方案夹层的生产效率相同。

方案1:对图1摆片方式的玻璃按编号①②、③④、⑤⑥…做夹层,共计生产60套,记录夹层后产品质量。

方案2:对图2摆片方式的玻璃按编号①②、③④、⑤⑥…做夹层,共计生产60套,记录夹层后产品质量。

方案3:对图3摆片方式的玻璃按编号①②、③④、⑤⑥…做夹层,共计生产60套,记录夹层后产品质量。

方案4:对图3摆片方式的玻璃按编号①③、②④、⑤⑦、⑥⑧…做夹层,共计生产60套,记此实验主要研究异形玻璃钢化夹层后的质量情况,主要体现在夹层气泡方面,根据以上四种方录夹层后产品质量。

3.4 实验结果

3.4.1 成品率及效率案,记录夹层后产品质量情况,见表2。

表2 实验方案样品数据

从表2可以得出:

①方案1与方案2实验结果基本一致,一次成品率接近分别为83.33%和85%,效率一致,综合成品率一致,均为96.67%,可以说明异形玻璃钢化摆片尖角朝前或朝后对钢化效率及夹层后的产品质量基本无影响。

②从方案3和方案4可以得出,异形玻璃做夹层时,按照钢化时摆片尖角朝向相反的玻璃做夹层时一次成品率为65%,综合成品率90%;按照钢化时摆片尖角朝向相同的玻璃做夹层时一次成品率为95%,综合成品率100%。按照钢化摆片尖角朝向相同的玻璃做夹层可以大幅减少返修,提高一次成品率及综合成品率。

③同时按照图3的摆片方式,方案4的生产方式,钢化的生产效率为方案1和方案2摆片方式的2倍。因按照钢化摆片尖角朝向相同的玻璃做夹层,夹层的返修情况也大幅减少,所以,提高钢化生产效率的同时也提升了夹层的生产效率。

3.4.2 成像质量

分别按照方案1、方案2、方案3和方案4制出夹层玻璃,在网格看板下的成像情况如图4所示。

图4 不同方案制备的夹层玻璃的成像照片

方案1和方案2制备的夹层玻璃外观成像质量接近,角部变形严重,成像质量较差;方案3和方案4制备的夹层玻璃的外观成像明显优于方案1和方案2制备的夹层玻璃,其中方案3制备的夹层玻璃的外观成像有轻微变形,方案4制备的夹层玻璃的外观成像基本无变形,方案4的外观成像质量最佳。

4 原因分析

异形玻璃在钢化加热过程中,边角部接触面积大、吸热快,导致同一片玻璃边角部温度高于玻璃中部温度,造成边角部局部变形,如图1、图2的摆片方式,三角形玻璃的锐角旁边并无玻璃吸热,这个角将吸收大量的热,导致此锐角温度偏高(经过现场实际测量,边角部温度比中间温度高近15 ℃,锐角部分的温度通过工艺参数调整很难实现),产生玻璃边角部位变形,造成波形偏大((0.20~0.23)/300 mm),且对钢化装载率、效率等影响较大。按方案1、2做夹层,角部变形偏大,会导致夹层辊压效果差,PVB并不能完全填充两片玻璃之间的空隙,造成出釜后有15%以上的返修情况。同时,按照方案1、2制备的夹层玻璃因边角部变形明显,外观成像质量较差。

按图3的摆片方式,在钢化加热过程中,三角形玻璃的锐角旁边的热量,部分会被另外一片玻璃吸收,这样可以大幅度降低锐角吸收的热量,此情况下,角部与中部之间的温差将大大降低(经过现场实际测量,边角部与中部温差低于5 ℃),角部变形将较小,波形控制较好((0.15~0.18)/300 mm),同时这种钢化摆片的生产效率将是图1、图2摆片方式的两倍。

按方案3做夹层,由于钢化变形无法完全消除,编号①②的进炉方向不一致,导致玻璃的变形不一致,在夹层过程中,出现气泡的概率将大大增加,返修比例高达35%,因返修比例较高导致返修过程中报废的比例增加,报废率达到10%。

按方案4做夹层,可以保证玻璃的变形方向一致,波形控制较好((0.15~0.18)/300 mm),辊压效果好,PVB能够完全填充玻璃之间的空隙,减少夹胶后气泡的产生,减少返修品,提高一次成品率及综合成品率,提高生产效率。同时,制备的夹层玻璃边角部位基本无变形,外观成像质量较优。

5 结语

钢化的变形及进炉方向直接影响夹层后的产品质量,通过对异形玻璃做钢化摆片时对尖角部做特殊的摆片处理,可以避免尖角部位吸热过快导致的局部变形,使整体的加热均匀性得到提高,从而保证钢化产品的平整度;同时通过尖角朝向相同的钢化玻璃做夹层,保证夹层基片的吻合度,可以极大地降低夹胶之后的返修情况,提高成品率及生产效率,对异形产品钢化夹层加工质量的提升、效率的提升及成本的降低有明显的促进作用。