基于水轮发电机镜板镜面加工中非材质缺陷导致拖尾现象的解决方案

邹银行, 刘甲元

(东方电气集团东方电机有限公司,四川 德阳 618000)

1 镜板的作用及加工过程简述

镜板是水轮发电机组推力轴承的关键部件之一,机组运行中它与推力瓦进行摩擦,并承受整台机组轴向负荷。镜板油膜厚度一般只有0.03~0.05 mm,如果镜面有刮痕、高点、毛刺等缺陷,则可能破坏油膜及推力瓦面,甚至造成烧瓦事故;而镜面的平面度和表面粗糙度若达不到要求(Ra 0.1~0.3 μm),则轴承的承载能力下降,摩擦损耗增加,因此对镜板的材质、加工精度和表面粗糙度都有较高要求。镜板镜面主要是利用立车加工,主要工艺包括粗车、时效、半精车、精车、砂轮磨削、研磨、抛光等,使镜面的平面度、平行度及表面粗糙度得到可靠保证。粗车主要是检查加工余量,去除多余的加工量。时效是镜板粗车后在露天放置1 个月,释放应力,以防止在精车过程中变形。半精车是为精车做准备,在半精车过程中,镜板的平面度、平行度等形位公差要基本得到保证,同时镜板每个面留0.20 mm 加工余量。精车时将各重要加工面的粗糙度加工至Ra 0.8~1.6 μm。砂轮磨削阶段是精修镜面与把合面的平行度及2 个重要面各自的平面度,同时将粗糙度提高至Ra 0.8 μm 以上。研磨是利用W20、W10 磨料将镜板镜面粗糙度加工至Ra 0.1~0.3 μm,以满足设计要求。图1 为研磨过程,抛光是将镜面研磨后抛光,以保证整个镜面无色差,表现出镜面发光的特征[1]。

图1 镜板镜面研磨

2 目前镜板加工存在的问题

几乎在同一段时间,公司承担的A 电站5 号、B 电站1 号、C电站1 号及2 号镜板镜面加工结束后,表面出现“拖尾”现象,多则千余处,少则百余处。“拖尾”头部有一针孔,后部是一扇形拖尾,针孔及拖尾脉络清晰,手触摸时有明显的峰谷,拖尾方向与镜板加工时的旋转方向相反(如图2),此“拖尾”严重影响了镜面的表面质量。在技术层面讲,不处理镜板镜面“拖尾”会影响镜板耐磨性、配合稳定性、耐腐蚀性、疲劳强度[2],甚至会对整个发电机组的运行性能产生不良影响,后续处理成本极高,甚至对公司的质量信誉度产生不可挽回的影响。从生产层面讲,镜板如此集中地出现质量问题,对产品机加齐套形成了制约,影响了产能的充分释放,甚至对其它任务及时排产形成挤压,严重阻碍了生产的顺利进行[3]。因此,分析镜板镜面出现“拖尾”现象的原因并提出了解决方案势在必行。

图2 镜面大面积拖尾

3 原因分析

3.1 人的因素

镜面加工后出现“拖尾”现象的镜板加工时,操作者为固定操作者,与之前没有“拖尾”现状的镜板加工操作者人员及其搭配结构、班次等均无变化。因此,可以排除造成镜板镜面加工后出现“拖尾”现象的人为因素。

3.2 环境因素

镜板镜面集中出现“拖尾”现象的加工时间为12 月份左右,在四川地区最低温度大约在4 ℃左右,不足以影响阶段加工质量。加工设备所在厂房环保措施到位,根据厂房管理经验,可以确定环境因素不是导致镜板镜面出现“拖尾”现象的原因。

3.3 设备精度因素

镜板镜面加工所使用的设备为立车车床,根据历史加工效果,对镜板加工排产为3 台固定立车,本次出现“拖尾”现象的镜板也分别在这3 台立车加工。经专业设备检测,机床精度满足加工镜板要求,且在镜板镜面出现“拖尾”现象之前,其它镜板都在此3 台立车上加工,没有出现“拖尾”现象,因此造成镜板镜面加工后出现“拖尾”现象的原因中,可以排除设备精度因素。

3.4 加工工艺流程

镜板镜面的加工工艺流程为粗车、时效、半精车、精车、砂轮磨削、研磨、抛光等,此工艺流程已固化,比较成熟。本次镜板镜面加工工艺流程与之前镜板镜面的加工工艺流程相同,可以排除加工流程是造成镜面“拖尾”现象的原因。

3.5 加工用研磨工具

镜面加工流程中所使用的研磨工具为研磨盘,研磨盘为圆柱形结构,其作用面叫研磨面,其面积比镜板环带面积大,即研磨面可以完全覆盖镜板镜面,研磨面由环型和径向槽构成,研磨盘使用时间过长会对研磨面槽的质量产生影响。通过对之前镜板加工的经验总结,研磨面槽变浅加工出的镜面会出现粗糙度达不到要求的现象,所以研磨盘使用一段时间后会对其研磨面槽加深处理。对此,通过对研磨盘研磨面的槽及面重新铣修,并对研磨盘旋转轴承重新打磨、润滑后,对试样研磨加工,镜面仍出现大量“拖尾”,因此造成镜板镜面加工后出现“拖尾”现象的原因中,可以排除研磨工具的影响。

3.6 研磨磨料

通过分析论证,上述几个环节中人、环境因素、设备精度、加工工艺流程、研磨工具都不是镜板镜面出现“拖尾”现象的原因。研磨磨料在此工艺系统中充当“刀具”的角色,研磨磨料为W20、W10 白刚玉磨料。针对W20、W10磨料,其使用特性为先用W20 白刚玉磨料研磨后粗糙度为Ra0.3~0.4 μm,再用W10 白刚玉磨料继续研磨后粗糙度Ra≤0.3 μm。本次出现“拖尾”现象镜板镜面粗糙度都是Ra≤0.3 μm,即研磨前工艺流程结束后,先使用W20磨料后继续使用W10 磨料才可以研磨至图样要求。首先假设白刚玉磨料存在问题,如果存在,则要判断W20 出现质量问题还是W10,或者两者都出现问题,下面将通过试验来验证。

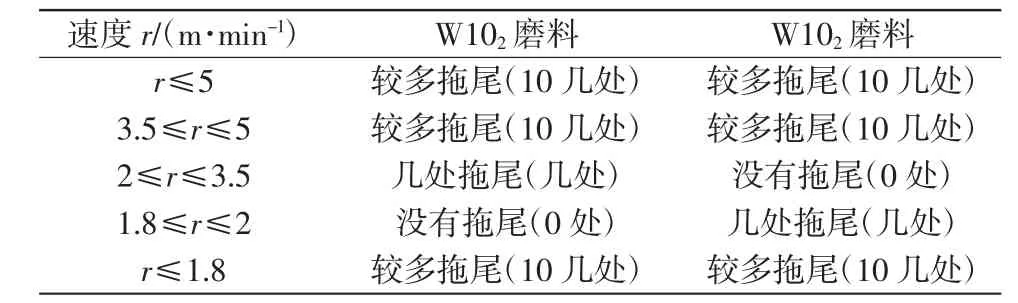

4 试验验证

以留有加工余量的镜板作为试件,加工至研磨前状态,用出现质量问题的同批次W20、W10 磨料作为研磨磨料。首先用W20 磨料研磨后镜面没有“拖尾”现象,继续使用W10 磨料研磨镜面出现大量“拖尾”现象,且特征及数量与产品镜板“拖尾”很相似,此试验证明,W10 磨料存在质量问题,但W20 是否与W10 存在关联因素,需要进一步验证。针对此,采购不同厂家W20、W10 磨料,简称新W201磨料、W101磨料,为了排除采购一家W20 及W10带来的不确定性,决定从另一家采购W20 及W10 磨料,简称新W202磨料、W102磨料。下面将旧W20 磨料、旧W10 磨料、新采购的W201磨料、W101磨料、W202磨料、W102磨料采用正交法试验,具体如表1 所示。

表1 旧、新磨料组合正交表

说明:表中数据已做处理。

通过表1 进一步分析论证得出结论:不管是旧W20磨料还是新W20 磨料,与旧W10 磨料组合都会使镜板镜面出现大量“拖尾”现象,而新W10 磨料不管是与旧W20磨料还是新W20 磨料组合镜板镜面“拖尾”数量明显大幅减少,证实了W20 磨料与W10 磨料没有明显的关联关系,又进一步证实W10 磨料原材料质量是影响本次镜板镜面集中出现“拖尾”现象的原因。但是,即使更换W10 磨料,镜板表面仍出现10 余处“拖尾”,只是数量上比使用旧W10 磨料少很多倍,如图3 所示。

图3 镜面少量“拖尾”

对于磨料采购,目前没有绝对的检验标准,因此对于磨料是否完全满足镜面加工质量无法下结论。仅仅依靠从多家厂家采购W10 磨料,然后通过实验验证可加工性,对于以营利为目的企业此方法显然不可取。

确定了本次镜板镜面集中出现大面积“拖尾”现象的环节是研磨环节,下面从研磨环节运动学上加以分析,在研磨环节中切削运动的主运动是立车主轴带动镜板的旋转运动,研磨盘面积比镜板面面积大,工作时镜板镜面与整个研磨盘面完全接触,靠磨料的摩擦带动研磨盘做旋转运动。因此,主轴转速快,研磨盘转速相应加快。工作中无进给运动,因此无吃刀量及进给量。从运动学分析可知,镜板加工中的转速是切削三要素中的单因素变量,接下来考虑是否通过工艺参数上的改进措施,让镜板镜面“拖尾”在数量上已经出现大幅减少的情况下完全消失[4]。

5 改进措施

在选择W101磨料、W102磨料已经将镜板镜面“拖尾”数量减少到10 余处左右的基础上,考虑是否采用优化镜板加工速度的方法从工艺上进一步进行解决,以便完全消除镜板镜面“拖尾”现象。假设此方法可行,对此假设,选取5 组切削速度利用新采购的W101磨料、W102磨料在试件做试验,具体如表2 所示。表2 中的第2 个切削速度“3.5 m/min≤r≤5 m/min”是根据加工经验大数据统计出的数据,即之前加工镜板所使用的切削速度,以此切削速度为参照[5],左右各选择切削速度,得出结论。

表2 不同厂家生产W10磨料与切削速度正交试验表

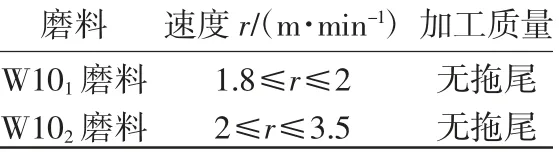

从表2 可以得出,针对两家不同厂家生产的W101磨料、W102磨料与选取的5 组切削速度做正交试验,结果发现,不同磨料对应的速度不同,其表面“拖尾”的数量不同,但W101磨料、W102磨料分别对应一种切削速度,使镜板镜面不再有“拖尾”现象出现,镜面表面质量合格如图4所示。充分论证上述假设的正确性。将实验得出的数据固化,如表3所示。

图4 镜面没有“拖尾”

采用新采购的W10,镜板镜面表面“拖尾”数量由之前千百余处下降至10 几处,接着通过优化调整切削速度使镜面“拖尾”完全消失。接下来,运用此新采购的W10 磨料按照试验出的相对应的切削速度(如表3)依照之前的加工设备、人员、研磨工具,用相同的加工工艺流程加工之前出现“拖尾”的镜板,镜板镜面没有出现“拖尾”现象,满足表面质量设计要求。在后续其它电站镜板镜面加工过程中,通过运用已固化的参数,镜面没有出现“拖尾”现象。

表3 磨料与切削速度匹配关系

6 结语

本文通过对几个电站镜板镜面加工中出现的大面积“拖尾”现象,从几个重要环节进行分析、论证、试验验证、优化改进,从而得出以下结论:

1)之前公司使用的旧W10 白刚玉磨料存在原材料质量问题,是导致镜面出现大面积“拖尾”现象的原因,更换W10 磨料后,镜板镜面“拖尾”数量大幅减少,只有10 余处左右。

2)再通过工艺上调整镜板加工中的工艺参数切削速度找到了与新采购的W101磨料、W102磨料分别匹配的最优切削速度,进而达到了镜板镜面“拖尾”完全消除的目的,镜面质量得到保证,生产也顺利进行。

3)在生产环节遇到镜板镜面集中突发的质量问题,通过从不同厂家采购W10 磨料,再加上工艺参数优化的方法解决了镜板镜面加工出现“拖尾”的现象,通过固化W10 磨料厂家、批次及对应的切削速度,后期镜板加工中可保持镜板镜面加工的稳定性。

4)通过此方法虽然解决了当下镜板镜面加工的困境,但是公司采购流程、磨料价格等因素影响,磨料生产厂家会随时出现变动,进而带来磨料质量的不确定性。所以从公司发展的前瞻性来讲,要从根本上解决“拖尾”,需要从磨料物理特性入手,因此后期团队会对白刚玉磨料体积、与煤油相配密度及加工速度等方面细致分析,提出磨料采购验收、检验、使用标准,以期从研磨磨料源头上解决导致镜板镜面出现“拖尾”现象的原因。