斜齿轮拓扑修形优化设计与试验

赵紫钦,王会良,苏建新

(河南科技大学机电工程学院,河南 洛阳 471003)

1 引言

斜齿轮副传动由于其良好的传递平稳性、较小的冲击、振动噪声以及较大的重合度等优点,常被广泛应用在高速重载的场合中。但设备在高速运转的情况下,齿轮会因承受巨大载荷,易产生轮齿振动、噪声、较大啮入、啮出冲击等问题,会造成齿轮出现各种不同的失效方式从而降低齿轮副的传动精度与寿命[1]。目前国内外许多研究学者通过对齿轮修形的方式来提高齿轮系统的传动性能。其中以对齿轮的精确建模、齿廓齿向修形、齿轮副接触分析等方面研究最为深入。文献[2−3]通过推导齿轮的齿面方程对齿轮进行三维实体精确建模,并通过有限元静动力学分析验证三维造型的可靠性。文献[4]通过调整抛物线修形曲线系数来对斜齿轮进行拓扑修形,并用Matlab 建立对齿轮齿面接触(TCA)程序,并通过试验的接触印痕来和TCA作对比,验证了修形方法的可靠性。文献[5]基于Romax建立了拖拉机变速箱中的齿轮组传动模型,并对齿轮副分别进行了齿廓、齿向的修形,通过传动误差与谐响应图来验证修形的有效性。文献[6]提出在齿廓方向刀具圆弧修形与齿向修形结合的修形方案,全面分析了在螺旋角与压力角存在误差的情况下对齿轮副传动性能产生的影响。文献[7]在Ro‐max软件中建立了双离合器齿轮传动系统虚拟样机的模型,利用最优拉丁轴样原理对齿轮进行三维综合修形,根据网络遗传算法对一级齿轮进行了修形参数最优组合,经过三维修形齿轮的接触应力与传动误差均大幅度下降,改善齿轮的接触与弯曲的安全系数,避免齿轮发生胶合失效等问题。文献[8]建立了有限元全齿简化模型,通过二次修正法得到齿廓的精确修形量,并通过修形前后齿面接触应力区域的变化进行对比,说明齿廓修形能够有效改善齿轮啮合性能。

这里对一斜齿轮副进行研究,根据齿轮副基本参数在Romax中创建三维简体模型。模拟加载设置一工况,由遗传算法与修形公式来确定最终修形量。并在微观几何参数中得出修形数据,对比分析修形前后的传动误差曲线图、齿轮三维齿面载荷分布图。再通过搭建振动加载试验平台,对齿轮传动副进行试验分析,在仿真的基础上进一步验证拓扑修形方法的可靠性。

2 斜齿轮的拓扑修形计算

2.1 拓扑修形表达式

拓扑修形的齿面,如图1所示。可将齿轮齿面划分为九个区域,在齿轮的齿向和齿廓方向上进行综合三维修形,其中保留齿面区域⑤不修行,区域①、③、⑦、⑨是齿廓和齿向的重叠修形部分;区域④和⑥只进行齿向修形;区域②和⑧只进行齿廓修形[9−10]。

图1 拓扑修形齿面Fig.1 Topological Modified Tooth Surface

齿廓修形,即对齿轮进行修根、修缘或挖根等,可以减轻轮齿啮合中的动载荷,减缓或防止齿面胶合破坏。齿廓的修形需要在理论渐开线上叠加一个综合修形量ΔL,保留其中分度圆部分。修形量与渐开线的展开角之间是二次函数抛物线的关系。修行量ΔL表示为:

式中:amp—齿廓修形系数;rb—齿轮的基圆半径;u0—修形区起始点;u1—齿轮渐开线的展开角。齿轮的修形区域端截面矢径公式可表示为:

式中:σ1—斜齿轮的基圆齿槽半角。

齿向修形,即沿齿线方向微量修整齿面,修整后的齿面与理论齿面发生细微偏移,改善接触线方向载荷分布不均问题。齿向修形公式为:

式中:b—齿宽;bca1—接触区有效宽度;

Ca—鼓形量;C—啮合刚度;

Fm—圆周力;Fβy—齿向啮合误差。

2.2 齿轮修形量设计

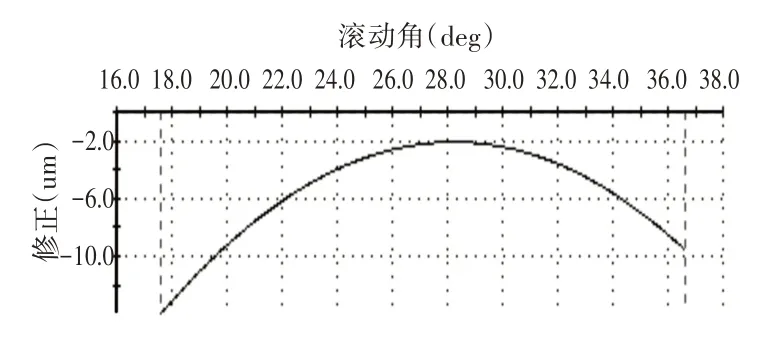

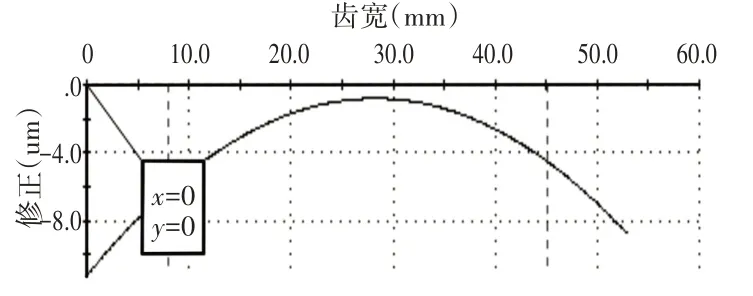

将齿轮齿廓与齿向修形方式结合,对齿轮进行三维拓扑修形,其中齿廓方向是对渐开线鼓形量与斜度进行修形,齿向方向是由鼓形量与齿向斜度进行修形,根据遗传算法与抛物线、鼓形、斜度修形等多种修形方式在Romax软件微观几何修形参数中对参数调整优化,由结果对比分析选取最佳修形参数,其中渐开线齿廓修形量为9.54μm,斜度修形量为4.33μm,修形曲线,如图2所示;齿向修形曲线,如图3所示。其中斜度的修行量为1.70μm,鼓形修形量为4.50μm。

图2 齿廓修形曲线图Fig.2 Tooth Profile Modification Curve

图3 齿向修形曲线图Fig.3 Lead Modification Curve

3 齿轮副建模与仿真

3.1 斜齿轮传动模型建立

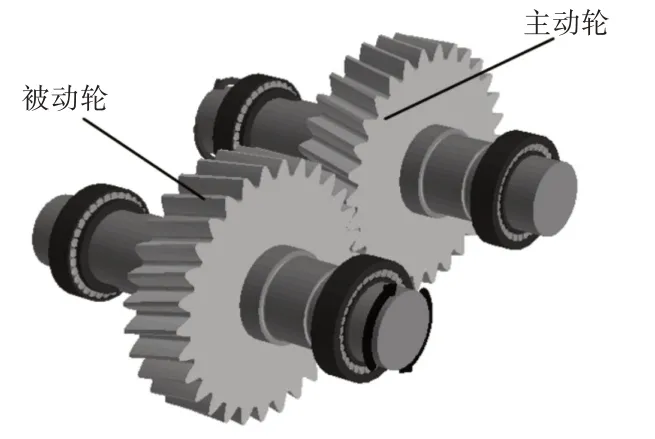

这里所用斜齿轮副的参数,如表1 所示。根据表中参数在Romax软件中建立的齿轮传动简化模型,如图4所示。

表1 斜齿轮副基本参数Tab.1 Basic Parameters of Helical Gear Pair

图4 斜齿轮传动简化模型Fig.4 Simplified Model of Helical Gear Drive

3.2 斜齿轮优化仿真分析

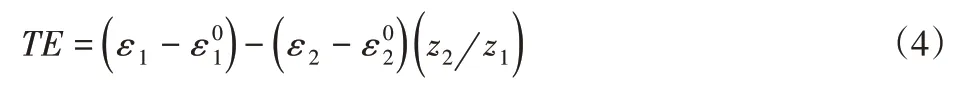

齿轮由于受载而产生弹性变形,从而导致主动轮在均匀转动时,被动轮是不均匀的,这样齿轮在传动过程就会出现不平稳现象从而产生激励,而由传递误差所造成的内部激励是影响齿轮传递的关键因素,传动误差(TE)也是评价齿轮啮合性能的重要指标,直接决定了齿轮的传动精度、振动噪声、使用寿命与可靠性等。当主动轮转过一定角度时,从动轮因齿轮副本身结构或制造安装误差的原因,其实际转角会与理论转角不相等,则传动误差公式为:

式中:ε1—主动轮实际转角;ε2—被动轮实际转角;ε01与ε02—主动轮与被动轮瞬时传动比与理论传动比在相同位置时的初始转角;z1、z2—主动轮与被动轮齿数。

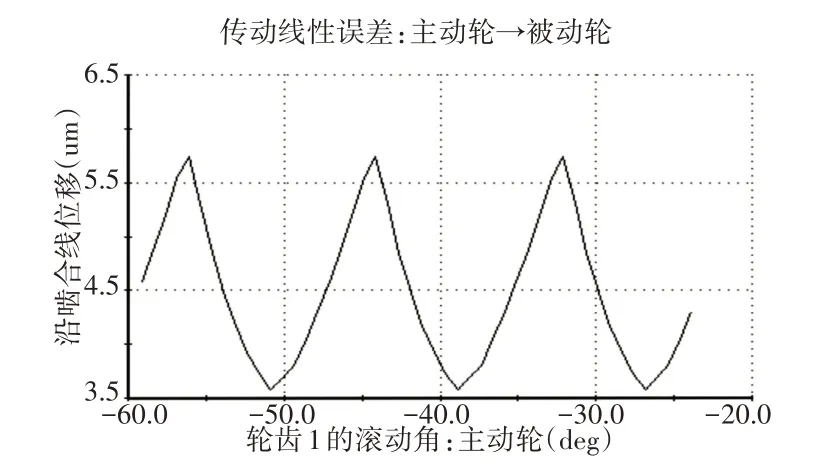

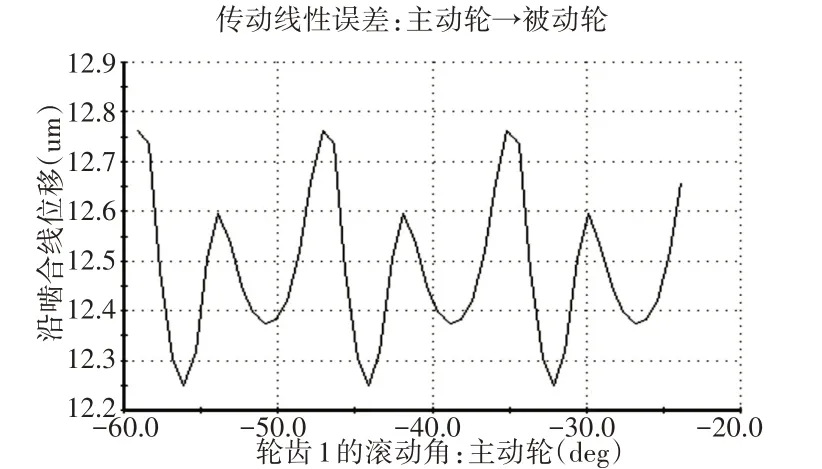

在Romax中考查齿轮微观几何功能,可以得出齿轮修形前后的传动误差幅值,齿轮修形前的传动误差,如图5所示。可以看出主动轮啮合线位移随滚动角大小发生变化,传动误差即为周期内啮合线最大值与最小值的差值2.16μm,拓扑修形后齿轮的传动误差最大值与最小值差为0.51μm,如图6 所示。与修形前相比其幅值下降了76%。经过拓扑修形后的齿轮传动误差大幅下降,沿啮合线的位移量减小,齿轮的啮入、啮出力随之减小,使齿轮传动更加平稳。

图5 修形前齿轮副传动误差曲线Fig.5 Transmission Error Curve of Gear Pair Before Modification

图6 修形后齿轮副传动误差曲线Fig.6 Transmission Error Curve of Gear Pair After Modification

在相同载荷的条件下,从微观几何尺寸观察修形前后主动轮的载荷分布三维图。未修形的齿轮表面载荷分布情况,如图7所示,齿轮齿面上的载荷存在严重的偏载情况,且应力最大处分布在齿轮边缘。经过拓扑修形后的齿面情况,如图8所示。齿面的单位长度载荷有所增大但齿轮载荷分布主要集中在齿面中部,避免了出现偏载情况,使齿轮在啮入啮出的过程中所受的边缘冲击力大幅减小,有利于保证齿轮副的传递精度,提高齿轮寿命。

图7 未修形齿轮表面载荷分布图Fig.7 Surface Load Distribution Map of Unmodified Gears

图8 拓扑修形齿轮表面载荷分布图Fig.8 Surface Load Distribution Map of Modified Gear

4 振动加载试验

只靠单纯的仿真分析不能完全说明齿轮的修形效果,通过搭建振动加载试验平台来进一步验证修形的有效性。振动试验台由声压计、磁粉制动器、变频电机、扭矩传感器、加速度传感器、圆光栅、斜齿轮副等组成,如图9所示。通过变频器与磁粉制动器来设置实际工况,其中电机转速设为500r/min,磁粉制动器施加扭矩为185N·m,加速度传感器能够收集齿轮副在啮合周期内不同时刻的振动信号。利用圆光栅来分别测试输入轴和输出轴转速,根据声压计来测量齿轮传动过程中所产生的噪声。在加载试验前给主动轮上涂上一层红丹粉,加载过程中可以通过接触印痕来观察齿轮实际啮合的位置。

图9 斜齿轮振动加载试验平台Fig.9 Vibration Loading Test Platform for Helical Gears

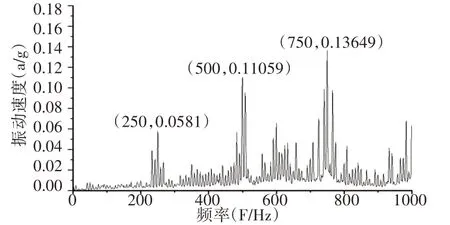

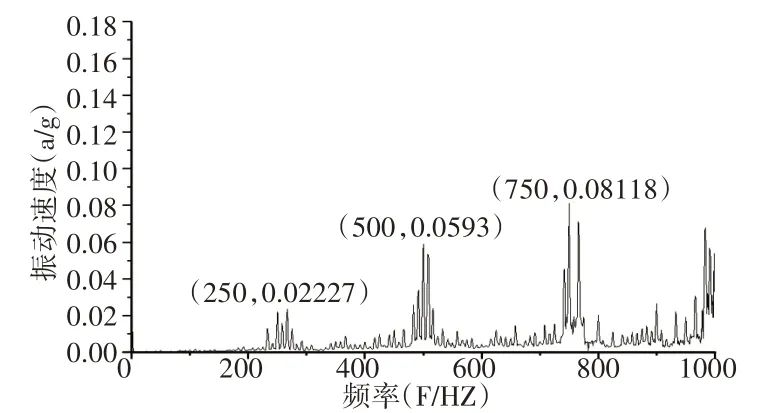

在已搭建好的试验台上对修形前后齿轮副进行振动加载试验,通过加速度传感器测出振动加速度信号,由信号处理软件对数据进行频谱分析,在加载试验的同时得出齿面接触印痕图,修形前后齿轮的振动信号频谱图,如图10、图11所示。未修形与修形后的齿面接触印痕图,如图12、图13所示。

图10 未修形齿轮振动信号频谱图Fig.10 Frequency Spectrum of Vibration Signal of Modified Front Gear

图11 修形后齿轮振动信号频谱图Fig.11 Frequency Spectrum of Vibration Signal of Modified Gear

图12 未修形齿面接触印痕Fig.12 Non Modification Tooth Surface Contact Pattern

图13 修形后齿面接触印痕Fig.13 Topological Modification Tooth Surface Contact Pattern

由公式fz=nz60 可知在该实验条件下齿轮副啮合频率为250Hz,由频谱图结果可以看出,在齿轮啮合频率及其倍频处振动加速度幅值最高。

未修形齿轮在250Hz、500Hz、750Hz处的振动加速度幅值分别为0.0581g、0.11059g、0.13649g;经过修形后的齿轮在250Hz、500Hz、750Hz 处 的 振 动 加 速 度 幅 值 为0.02227g、0.0593g、0.08118g;拓扑修形后齿轮的振动加速度幅值在啮合频率处有明显降低,且相比未修形齿轮的多峰值特性减少,啮合周期内整体的振动能量值明显下降。由齿轮加载后接触印痕可以看出未修形的齿面图12的印痕沿齿向一端分布,边缘接触现象明显,而拓扑修形齿面图13的印痕更加居中分布,降低了齿轮啮合过程中的啮入啮出冲击与振动噪声。从而进一步验证修形方法与仿真分析的准确性。

5 结论

以某一对斜齿轮副为研究对象,在Romax 平台中对齿轮副进行三维简化模型的建模,对主动轮进行拓扑修形优化,设置最佳修形参数。模拟加载设置一工况,对齿轮副进行仿真分析,得出修形前后齿轮副的传动误差与齿面载荷分布图,由结果可知修形后齿轮传动误差大幅下降,载荷集中分布在齿面中部,提高了齿轮的承载能力,有效避免了边缘接触现象。并通过建立振动加载试验平台对齿轮传动系统进行频谱分析,由试验结果与接触印痕可以看出拓扑修形的方法同时兼具齿廓和齿向修形的优势,修形后的齿轮在啮合周期内振动加速度幅值与振动噪声情况均有所降低,且接触印痕更加居中,避免了边缘接触现象,减少啮入啮出冲击。验证了综合齿廓与齿向同时修形即拓扑修形方法的有效性,为后续齿轮优化设计提供一定理论依据。