突出厚煤层沿空掘巷煤柱留设宽度优化研究

周礼杰,陈 亮,程志恒,艾 国,孔德中,王 蕾,王宏冰,郭 凯

(1.贵州大学 矿业学院,贵州 贵阳 550025;2.华北科技学院 安全监管学院,北京 101601;3.华北科技学院 安全工程学院,北京 101601;4.神木职业技术学院,陕西 神木 719399;5.北京理工大学 管理与经济学院,北京 100081;6.中国煤炭学会,北京 100013;7.北京科技大学 土木与资源工程学院,北京 100083)

0 引 言

沿空掘巷留煤柱开采技术在煤矿开采领域内得到了广泛的应用[1-2],能大大减少企业煤炭资源的浪费,在邻近工作面应力卸压区内掘进巷道能有效避免地应力与工作面回采的影响,实现井下安全作业与节材节能的目的[3-4]。 沿空掘巷留煤柱开采技术对防治煤与瓦斯突出效果显著。 由于沿空掘巷改变了原有的地应力分布和瓦斯流场分布,释放瓦斯潜能的同时进行本煤层钻孔闭合瓦斯预抽,降低了煤层中的瓦斯压力和瓦斯含量,可以有效降低煤层掘进面突出的危险[5-7],同时,减少消突过程中的钻孔工程量和时间等。 综上所述,对于突出煤层沿空掘巷煤柱宽度研究有着重大的实际意义。

国内外科学工作者对于沿空掘巷煤柱做了大量的研究,取得了丰硕的成果。 姜耀东等[8]应用地应力测量和三维建模技术,开展了褶曲构造应力场的反演研究,探索出一种确定构造应力区沿空巷道合理窄煤柱宽度方法。 王志强等[9]分析沿空巷道围岩应力分布状态,研究并评价常规工作面与错层位工作面两者情况下沿空巷道围岩支承压力分布特征及沿空巷道冲击危险性。 郑铮等[10]研究了不同宽度煤柱影响下的巷道围岩破碎机理与控制方法,采用了“内外应力场”理论和偏应力第二不变量表征特性,通过建立沿空斜顶巷道力学模型并加以推导,得出合理窄煤柱宽度为10 m。 赵鹏翔等[11]从煤柱宽度影响应力变化的方向出发,采用理论、模拟及监测相结合的研究方法,来探究倾斜煤层沿空掘巷窄煤柱垂直及水平应力变化的规律,最终得出窄煤柱的合理宽度为4 m。 文献[12-15]通过数值模拟软件对留设不同宽度煤柱进行模拟,并分析了煤柱的围岩应力、变形及塑性区分布规律,得出了合理的煤柱宽度。 张广超等[16]采用FLAC3D数值分析了不同煤柱宽度下围岩主应力差、变形及破坏演化规律,认为合理煤柱宽度为6~10 m,并结合实际地质和生产条件确定了合理的煤柱宽度为8 m。 沈威等[17]从沿空掘巷应力动态变化问题出发,采用钻屑法得出走向方向煤层应力动态变化特征。 刘金海等[18]从冲击地压角度出发,对采区下山保护煤柱宽度进行研究,得到煤矿工作面采动影响的范围,提出了以防范各类冲击地压为原则的采区下山保护煤柱宽度的综合确定方法。 王恩等[19]从工作面采动影响角度出发,采用模拟软件模拟上煤层遗留煤柱集中应力、本煤层邻近工作面及本工作面采动对煤巷稳定性的影响。

综上所述,在前人沿空掘巷留设煤柱的研究当中多集中在没有突出危险的煤层中,对突出厚煤层沿空掘巷煤柱宽度研究较少。 基于此,以新集二矿230102工作面为研究对象,采用钻孔测力计实时监测随煤层采动时邻空煤体应力变化情况,根据现场的实际地质情况,建立FLAC3D数值模型模拟煤层采动以及沿空掘巷时留设不同窄煤柱情况并进行分析,在工作面前后选取煤样进行瓦斯含量的测量,得出合理的卸压消突范围和沿空掘巷留设的煤柱宽度。

1 工程地质概况

1.1 现场概况

新集二矿位于安徽省淮南市毛集实验区花家湖境内,矿井目前开采煤层为1 煤组,倾角在1°~15°,平均7°,其工作面主要开采1 煤组的1上煤,1上煤煤层厚度平均4.4 m。 根据地质资料显示,新集二矿地质勘探线1 线以东、2201 采区运煤行人上山以西、标高-581.4 m 以深区域1 煤层组为突出危险区。

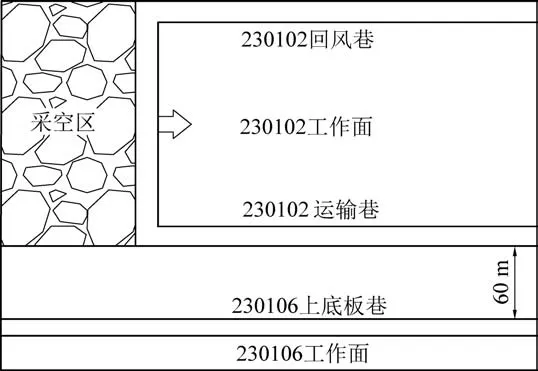

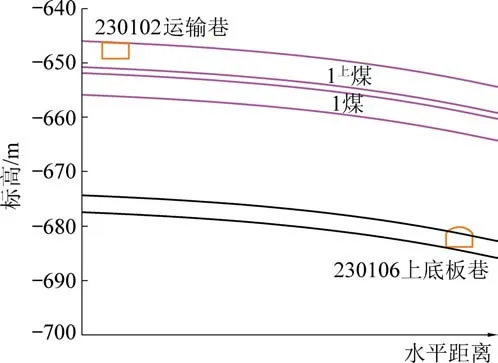

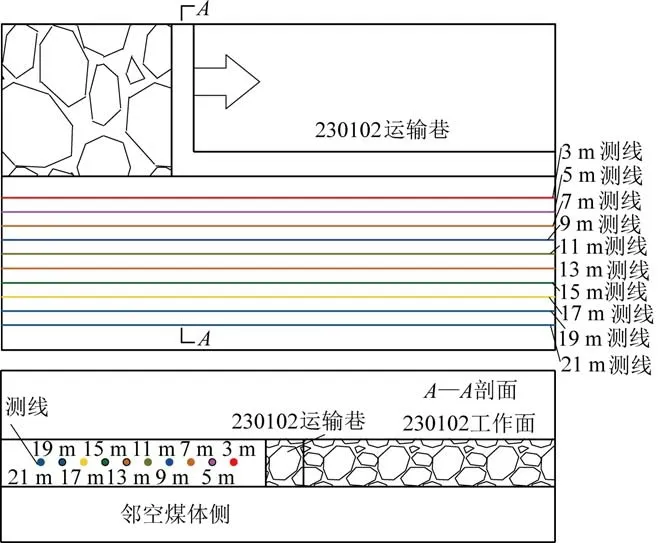

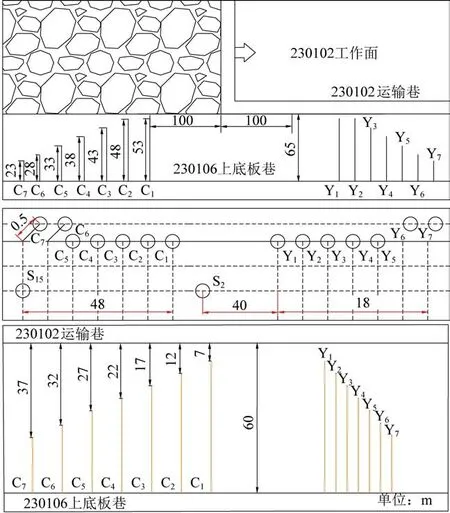

矿井现开采230102 工作面,其位于新集二矿二水平东翼2301 采区,工作面采高4.4 m,倾向长度150 m,走向长度604 m。 230106 工作面为下一开采工作面,230106 上底板巷作为煤层瓦斯合理测定的取样地点;试验巷道230102 运输巷为矩形断面,高3.2 m,宽3.5 m,230106 上底板巷与230102 运输巷水平投影距离为60 m。 试验巷道平面、剖面布置如图1、图2 所示,煤层赋存柱状如图3 所示。

图1 试验巷道平面布置Fig.1 Plane layout of test roadway

图2 试验巷道剖面示意Fig.2 Diagram of test roadway section

图3 煤层赋存柱状Fig.3 Occurrence histogram of coal seam

1.2 待解决问题

矿井正开采230102 工作面,准备开掘新的备用工作面以完善采掘接替,之前矿井煤柱留设宽度一般超过20 m,在突出煤层中消突工程量投入巨大。 矿井1煤组的瓦斯体积分数在3.4 ~8.9 m3/t,瓦斯压力在0.15~1.8 MPa,瓦斯放散初速度在2.9~9.4,煤层厚度为4.4 m,可以看出,这是典型的突出厚煤层。

为了解决突出厚煤层开采时遗留过多煤柱与消突工程量投入巨大的问题,亟需综合考虑突出厚煤层中沿空煤体应力分布、沿空掘巷支护维稳及卸压消突范围进而确定留设煤柱的科学合理宽度。

2 邻空煤体应力理论分析

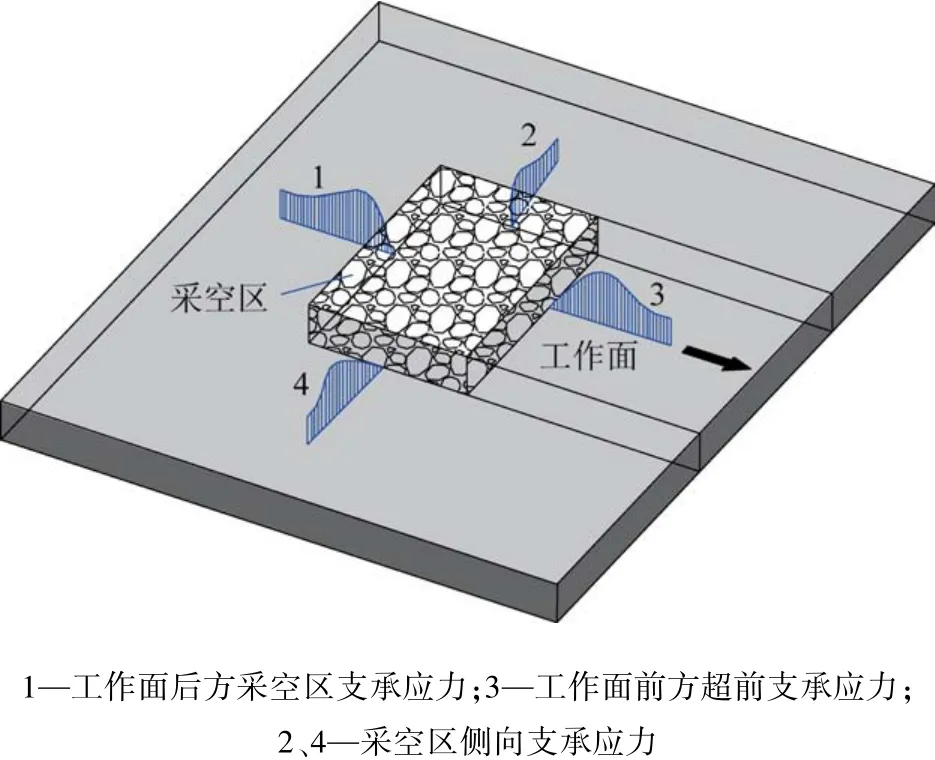

工作面回采后,采空区周围岩体内原岩应力场平衡被打破,围岩应力重新分布。 在工作面推进过程中,采空区上部的直接顶会因为自身重力和上覆岩层压力而冒落,若冒落岩石的碎胀系数较小,直接顶的冒落高度不能充填采空区的空间,此时上覆岩层在下部没有足够的支承力导致其在上部应力的作用下向下运动,进而带动整个采空区上部的岩层向下运动,这样在采空区的上部形成垮落带、断裂带和弯曲下沉带。 对于采空区周围的煤体而言,由于其没有回采,采空区上部岩层的重力将向采空区周围的煤体支承点转移,由周围的煤体起到支承作用,从而在采空区周围的煤体形成了支承应力带;工作面推进时在前方形成超前支承应力,这个支承应力随着工作面的推进而向前运动,它是一个邻时的超前支承应力;当工作面推过之后,在工作面后方会形成一个侧向支承应力,这个采空区的侧向支承应力则不会随着工作面的推进而变化,是固定支承应力[20-23]。 如图4 所示。

图4 邻空煤体应力分布Fig.4 Stress distribution of adjacent coal

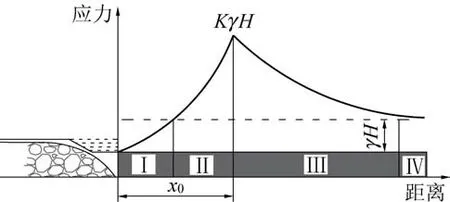

工作面一侧采空后,根据煤体破坏程度及应力分布状态,可分为破裂区(Ⅰ)、塑性区(Ⅱ)、应力增高区(Ⅲ)和原岩应力区(Ⅳ),如图5 所示。

图5 回采工作面侧向支承应力分布Fig.5 Distribution of lateral bearing stress instoping face

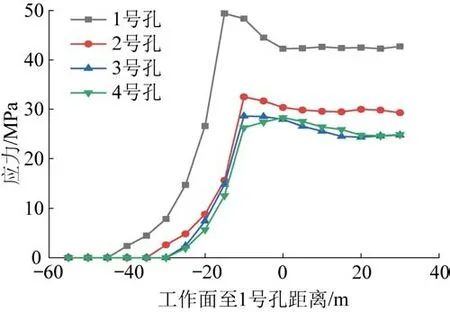

支承应力峰值与采空区边缘的距离为极限平衡区宽度x0[24],即

式中:m为煤层开采厚度;K为应力集中系数;H为煤层埋深;γ为覆岩容重;p1为煤帮侧护力;C为煤体黏聚力;φ为煤体内摩擦角;f为煤层与顶、底板的摩擦因数;ξ为三轴应力系数。

由式(1)可以发现,极限平衡区宽度与煤层开采厚度呈正比,与煤帮侧护力呈反比。 由于工作面采空后,巷帮支护体对实体煤侧支护作用已失效,故p1=0。 230102 工作面具体参数为:H=650 m,m=4.4 m,φ=28.25°,C=3.52 MPa,γ=25 kN/m3,应力集中系数K取4,煤层与顶、底板的摩擦因数f取0.7,分别代入式(1),得到极限平衡区宽度x0=9.18 m,由于应力集中系数K是根据经验取值,即230102工作面推进时,支承应力峰值会出现在邻空煤体x0=9.18 m 附近。

综上所述,在工作面回采推进过程中,邻空煤体(煤柱侧)应力分布特征是随煤柱方向逐渐增大后减小至平缓的稳定状态的,虽然理论计算应力峰值出现的距离为9.18 m 附近,但由于工作面推进的动态过程难以定量分析邻空煤体内的应力大小分布,即采用钻孔测力计实时监测随煤层采动时邻空煤体垂直应力变化情况,以及根据现场的实际地质情况,建立FLAC3D数值模型模拟煤层采动时邻空煤体的垂直应力分布情况并加以分析其特征。

3 邻空煤体应力研究与分析

3.1 监测装置与监测方案

3.1.1 监测装置

监测装置采用ZLGH 型振弦式钻孔测力计与GSJ-2A 型电脑检测仪,通过钻孔专用安装工具装设好钻孔测力计,直接使用GSJ-2A 型电脑检测仪读出应力,监测装置如图6 所示。

图6 钻孔测力计与检测仪Fig.6 Borehole dynamometer and detector

3.1.2 监测方案

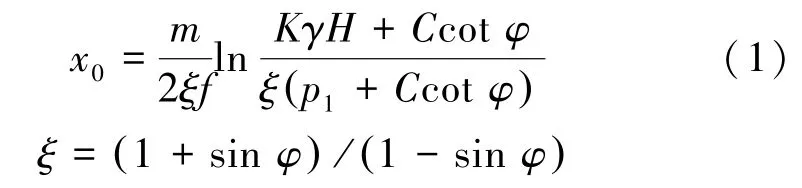

在230102 工作面前方60 m 处的230102 运输巷煤柱侧设置了4 个钻孔用于采动应力监测,其钻孔深度分别为7、12、17 和22 m,钻孔间隔2 m 分别编号1、2、3、4 号,距底板1.2 m 左右,并安装好测力计用于垂直应力监测,往测力计周边浇筑砂浆,以确保测力计与孔壁间完全接触,如图7 所示。

图7 应力监测钻孔布置Fig.7 Borehole layout for stress monitoring

3.2 监测结果及分析

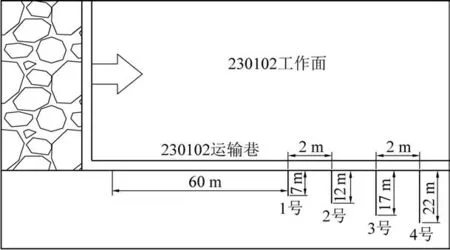

从230102 工作面距1 号孔位置55 m 处开始监测,工作面日推进距离为5 m/d,到工作面超过1 号孔位置30 m 处时停止监测,共监测18 d,其监测记录如图8 所示。

图8 各钻孔测力计应力随测点至工作面的距离变化曲线Fig.8 Curve of stress variation of borehole dynamometer with distance between measuring points and working surface

分析图8 可知:①随230102 工作面开采推进,当工作面距1 号钻孔测力计40 m 左右时,测力计上有数值变化,说明测力计上的感应接片受到采动应力的垂直作用,工作面继续推进,测力计数值呈现先变大后变小,最后趋于平稳的趋势,当工作面推进到距1 号孔15 m 处时,测力计数值突然增加至最大值,为49.39 MPa,后随着工作面的推进其数值大小保持在约42 MPa;②相对于2 号钻孔测力计,测力计数值变化是在距工作面前方30 m 左右,当工作面推进到距2 号孔10 m 处时测力计取最大值,为32.49 MPa,随着工作面的推进继续变小并保持平稳的规律,其大小约在29 MPa;③3 和4 号钻孔测力计数值变化则是在工作面前方25 m 处左右,但2 个钻孔测力计的数值变化差距不大,约在工作面到达钻孔位置处取得最大值,约为28 MPa,后随着工作面进行推进并保持平稳,其应力大小保持在24 MPa左右;④1~4 号钻孔测力计数值上均有应力数值突然增高的现象,说明应力增高至最大值时,该处煤体受到此时的最大应力作用。

结合图5 和图8 分析可知,随着采动工作面的不断推进,采动应力作用于测力计,致使测力计周边砂浆受应力作用逐渐增大至砂浆破碎作用在测力计上,测力计应力数值突增,当应力数值到达峰值后随时间和工作面推进逐渐降低并趋于平稳,这是由于工作面回采后引起周围煤体的原岩应力将重新分布,原本施加在回采工作面煤体上方的应力转移到周围煤体上,导致周围煤体承受应力大于原岩应力,当转移的应力分配完成煤体达到一种相对稳定的状态时,这部分煤体承受的应力将趋于稳定。

根据1~4 号钻孔应力监测结果可知, 1 号钻测力计稳定在42 MPa,2 号钻孔测力计稳定在29 MPa,3、4 号钻孔测力计稳定在24 MPa,且根据式(1)中计算原岩应力为σy=16.25 MPa,即表明邻空煤体0 ~22 m 处于破裂区、塑性区和应力增高区的区域;根据式(1)计算得出极限平衡区宽度x0=9.18 m,支承应力峰值σf=65 MPa,说明在1 号钻孔处测得的不是支承应力峰值,支承应力峰值会出现在邻空煤体7~12 m。

3.3 邻空侧煤体应力分布的数值分析

3.3.1 模型建立

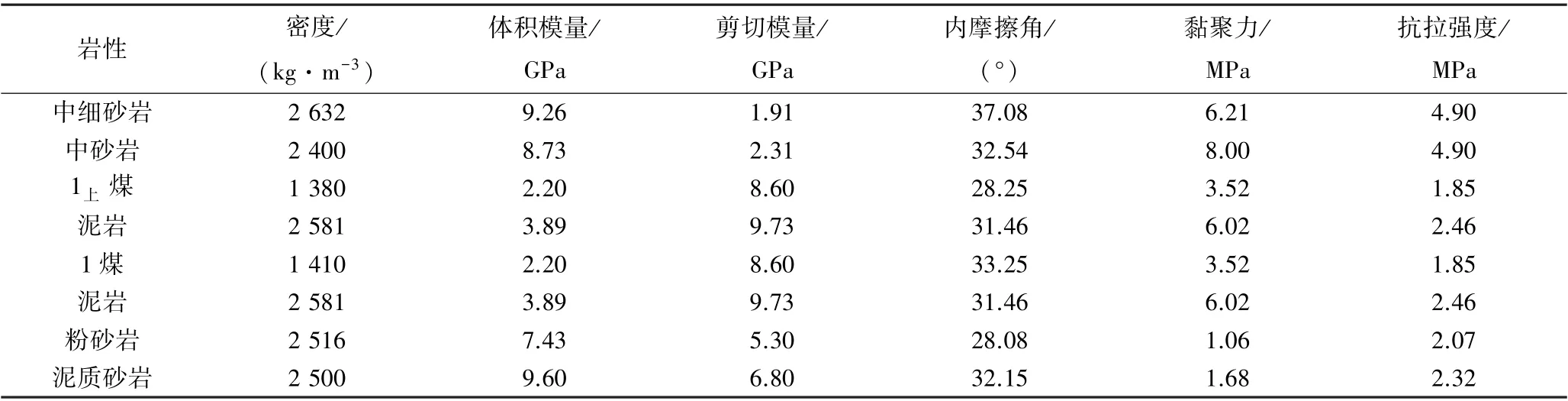

以新集二矿230102 工作面煤层地质条件为背景,采用FLAC3D进行数值模拟。 模型长×宽×高=300 m×300 m×70 m,煤层与岩层厚度如图3 所示,模型上部边界垂直应力按深度610 m、容重25 kN/m3考虑,在模型上部施加垂直方向15.25 MPa 的载荷,代表上部岩体自重,并分别在邻空煤体侧(230106 工作面煤体内)距230102 运输巷3、5、7、9、11、13、15、17、19、21 m 范围内布置10 组应力测线,通过模拟230102 工作面回采过程,分析邻空煤体的应力分布,进而确定230102 工作面回采后卸压分布范围。 材料破坏采用Mohr-Coulomb 强度准则,能够比较全面地反映岩石的强度特性。 应力测线布置如图9 所示,煤层及顶底板岩石力学性能参数见表1。

图9 应力测线布置Fig.9 Layout of stress line

表1 煤层及顶底板岩石力学性能参数Table 1 Mechanical parameters of roof and floor rock

3.3.2 模型模拟分析

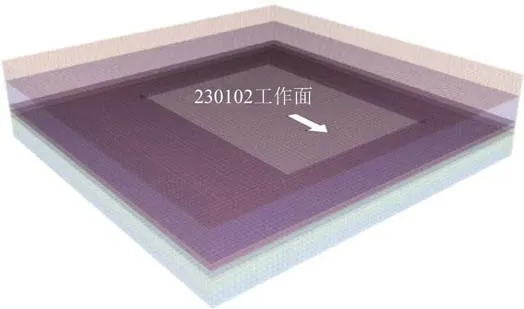

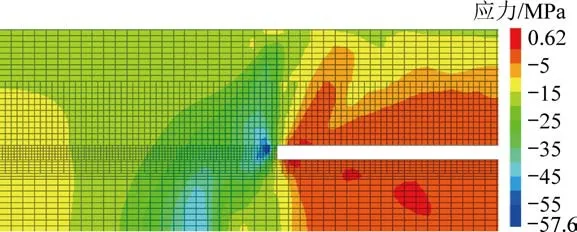

230102 工作面倾向长150 m,开挖200 m,开挖模拟如图10 所示,230102 工作面回采后垂直应力分布如图11 所示。

图10 230102 工作面开挖模拟示意Fig.10 Schematic diagram of excavation simulation of No.230102 working face

图11 230102 工作面回采后垂直应力分布Fig.11 Vertical stress distribution nephogram of No.230102 working face after stoping

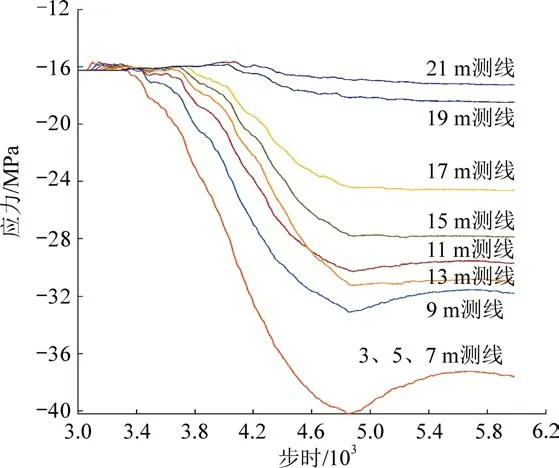

邻空煤体至230102 工作面不同距离测线应力变化迭代如图12 所示,由图12 可得,随着230102工作面回采的进行,各测线上的垂直应力均从一个比较小的数逐渐增大,当增大到某一固定值时,稳定下来,不再增长,且由于距230102 运输巷距离的不同,邻空煤体侧各位置所受到的采动卸压影响程度各不相同,表现为各位置处的垂直应力峰值不同,但在工作面回采模拟计算至4.8×103步时各位置的垂直应力变化逐渐趋于稳定。

图12 测线应力变化Fig.12 Stress change of measuring line

在距采空区3~17 m 垂直应力变化特征大致相同,3、5、7、9、11 m 测线垂直应力增大至峰值后存在略微下降变化后趋于平缓,13、15、17 m 测线垂直应力增大至峰值后趋于平缓,尤其是13 m 测线的变化趋势强于11 m 测线,说明应力在13 m 处时发生了剧烈的变化;而在距采空区19~21 m 垂直应力变化幅度小,且3~17 m 各测线垂直应力趋于稳定后的应力均大于19~21 m 垂直应力。

综上所述,邻空煤体布置测线区域根据应力的变化趋势可以划分为2 个范围,即应力变化大的0~17 m 及应力变化小的19 ~21 m,在0 ~17 m 的应力变化是由小到大后趋于平稳,尤其是13 m 处发生了剧烈的变化,说明13 m 处是一个关键节点。

3.4 卸压区的确定

根据钻孔测力计实时监测随煤层采动时邻空煤体应力变化情况,确定支承应力峰值会出现在邻空煤体7 ~12 m;根据现场的实际地质情况建立FLAC3D数值模型模拟了230102 工作面采动情况,依据布置的测线变化情况进行判断,在邻空13 m 应力变化异常。

根据现场实测和数值模拟相结合的方法,得出卸压区和塑性区宽度为7 ~12 m,取7 m 到12 m 的中间值来进行表示,即卸压区和塑性区为邻空煤体0~9.5 m。 根据理论计算得出极限平衡区宽度x0=9.18 m,9.18 与9.5 之间的误差为3.5%,表明该表示方式是合理的。

4 煤体卸压区瓦斯含量分布特征

4.1 煤样的取样方案

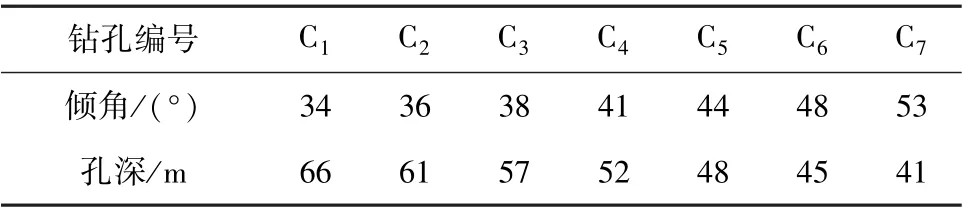

由于230102 工作面选择全部垮落法处理采空区,因此,选择230106 上底板巷作为煤样的取样地点,并在距230102 工作面前后100 m 范围外设计取样钻孔,由于230106 上底板巷与230102 运输巷水平投影距离为60 m,所以沿着230106 上底板巷以一定角度向230102 工作面施工2 组14 个穿层取样钻孔,钻孔直径113 mm,钻孔方位角220°,其取样钻孔设计如图13所示,钻孔参数见表2、表3。

表3 Y 组取样钻孔布置参数Table3 Layout parameters of sampling boreholes in group Y

图13 取样钻孔布置Fig.13 Sampling borehole layout

表2 C 组取样钻孔布置参数Table 2 Layout parameters of sampling boreholes in group C

4.2 瓦斯含量测定与分析

对样本进行井下解吸后带回实验室立即展开实验测量,利用直接法测定230102 工作面煤层瓦斯含量[24],并于实验室利用DGC 装置测定进行测量。

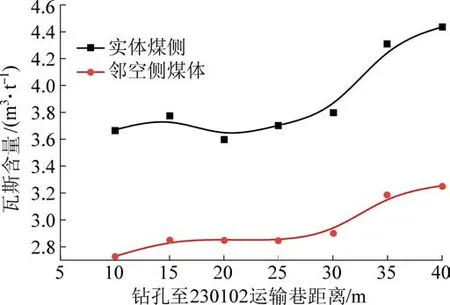

记录230102 工作面C 组与Y 组瓦斯测量数据,其瓦斯分布特征如图14 所示。

图14 实体煤侧(Y 组)与邻空侧(C 组)瓦斯含量分布特征Fig.14 Distribution characteristics of gas content in solid coal side(Group Y) and adjacent gob side(Group C)

分析图14 可知:

1)瓦斯含量的大小与取样钻孔位置距工作面的长度有关,且瓦斯含量大小波动比较大,即随着工作面的推进,受采动影响,工作面前方煤层瓦斯含量得到一定量的释放,距工作面较近处的煤层瓦斯受影响较大,距工作面较远处的煤层瓦斯受影响较小。

2)在距230102 运输巷30 m 范围内实体煤侧瓦斯体积分数在3.9 m3/t 以下,且含量大小分布较为稳定,而当距230102 运输巷大于30 m 时,煤体瓦斯含量急剧增大,但在经过煤层预抽消突钻孔抽采后,该区域的瓦斯体积分数,均在6 m3/t 以下,根据30 m范围内的5 个瓦斯体积分数取平均值得3.71 m3/t,其对应的距离是25 m。

3)在邻空侧煤体瓦斯含量在受到230102 工作面采动影响,煤层瓦斯得到进一步的释放,各钻孔的瓦斯含量大小均小于实体煤侧瓦斯含量大小,且在距230102 运输巷30 m 范围内的瓦斯体积分数在2.9 m3/t 以下,且含量大小分布较为稳定,表明此范围内煤层瓦斯受到采动影响较大,而与230102 运输巷距离大于30 m 范围内,瓦斯含量逐渐增大,但其值也亦小于实体煤侧相同位置的瓦斯含量大小,根据30 m 范围内的5 个瓦斯体积分数取平均值得2.84 m3/t,其对应的距离是25 m。

综上所述,采用在实体煤侧与邻空侧取煤样进行残留瓦斯含量检测来进行验证,检测结果表明在邻空煤体30 m 瓦斯含量小且变化平稳,采用取平均值的方法来排除误差进行分析,得出相应的距离为25 m,即表明邻空煤体0~25 m 为卸压影响区。

5 沿空掘巷留设合理煤柱宽度模拟

5.1 数值模拟

为确定沿空掘巷留设合理煤柱的宽度,现进一步采用FLAC3D软件模拟230106 回风巷以不同煤柱宽度开掘的情况,230106 回风巷宽度为3.5 m,设计留设煤柱宽度分别为3、4、5、6、7、8、9、10、11 m,对比9 个方案不同煤柱宽度,分析煤柱的受力分布。不同宽度煤柱时垂直应力分布如图15 所示。

由图15 可知:①当巷道开掘后,巷道处于卸压范围内,巷道顶板和底板处于大范围卸压状态,而煤柱内存在应力集中状态; ②留设宽3、4 m 煤柱时,巷道左帮处于应力集中状态,煤柱内应力较小;留设宽5 m 煤柱时,巷道两帮应力集中处于应力集中状态; ③留设宽6、7、8、9 m 煤柱时,巷道左帮应力集中作用不大,在煤柱内部有应力集中现象;留设宽10、11 m 煤柱时,在煤柱内部的应力集中现象有扩大的趋势。

图15 不同煤柱宽度时煤柱围岩垂直应力分布Fig.15 Vertical stress distribution of surrounding rock with coal pillars of different widths

5.2 合理煤柱宽度确定分析

对于留设煤柱宽度的研究,需要把现实问题考虑进去,现从以下3 个点进行加以分析:

1)资源采出率和安全性:煤柱越窄,资源采出率越高。 留设的9 种煤柱宽度中取越窄的煤柱则越能提高煤炭的资源采出率,但是要坚持“安全第一,生产第二”的理念,从前面理论计算、现场实测以及数值分析可知,支承应力峰值会出现在邻空煤体深度9.18 m 附近,即煤柱需要避开此区域,可以确定留设煤柱宽度需小于9.18 m,这样能保证留设煤柱时的安全性以及提高资源采出率。

2)煤柱的稳定性与支护难易程度:需要确保留设的煤柱稳定可靠且在掘进及施工过程中易于支护。 为了避免巷道处于应力较高区域,把巷道布置在卸压带内,可以降低煤柱的变形量、裂隙发育等,从上述研究可以确定煤柱宽度为3、4、5、6 m 时,煤柱过窄,基于安全性需要采用相应加固措施,但会使得资金投入量过大,即确定留设煤柱宽度需要大于6 m,这样能保证留设煤柱时对煤柱加固的资金投入量保持在经济合理的范围内,对巷道增加相应的支护措施也能有效提高安全性。

3)消突过程工程量问题:“安全第一,生产第二”,但也需要考虑施工成本,在沿空掘巷中需要对巷道进行预抽消突,为节约成本与减少消突工程量,在安全第一的原则上选择合理的煤柱宽度。 在上述分析中可知,留设在7~9 m 之间的煤柱宽度是能保证安全、资源采出率高、巷道支护合理的,同时也能降低突出煤层巷道掘进过程中预抽消突的工程量,利于掘进过程邻空煤体消突等。

综上所述分析可得出当留设宽7 ~9 m 煤柱时,能提高突出厚煤层煤炭资源采出率,达到煤柱具有稳定性与易于支护的目的,以及能降低突出厚煤层沿空掘巷消突工程量等,利于巷道围岩控制,且能保证安全生产。

6 结 论

1)基于理论分析、现场实测以及数值模拟得出突出厚煤层采煤工作面采动时的应力分布规律:随工作面持续推进,在工作面邻空煤体内的支承应力随距采空区深度的递增呈现先增高至峰值后降低至原岩应力的变化规律,其支承应力峰值会出现在深入煤壁9.18 m 附近。

2)在突出厚煤层采动过程中,根据工作面侧向垂直应力实测和邻空、实体两侧煤体瓦斯含量验证,得出邻空煤体0 ~25 m 为卸压影响区,在该范围内瓦斯含量能得到有效释放和控制;其卸压区和塑性区为邻空煤体0~9.5 m。

3)通过FLAC3D数值模拟软件,对不同煤柱尺寸下巷道掘进的模拟分析,结合采动垂直应力实测结果表明,留设宽7 ~9 m 煤柱时,能提高突出厚煤层煤炭资源采出率,达到煤柱具有稳定性与易于支护的目的,以及能降低突出厚煤层沿空掘巷消突工程量等,利于巷道围岩控制,且能保证安全生产。