醋酸乙烯合成废催化剂再生研究

邱鹏远,孙浩洋,杨运信,刘军晓,李 建

(中国石油化工股份有限公司 上海石油化工研究院 绿色化工与工业催化国家重点实验室,上海 201208)

醋酸乙烯又称醋酸乙烯酯,是一种重要的有机化工原料,主要用于生产聚乙烯醇(PVA)、聚醋酸乙烯(PVAc)、醋酸乙烯-乙烯共聚乳液(VAE)、共聚树脂(EVA)、乙烯-乙烯醇共聚物(EVOH)以及缩醛树脂等衍生物,广泛应用于涂料、浆料、薄膜、维纶、粘合剂、电子电器和合成纤维等领域[1-4]。据统计,2020年全球醋酸乙烯产能达到779 × 104吨/年,我国醋酸乙烯产能达275 × 104吨/年[5],随着其下游衍生品如EVA、VAE等高性能聚合物材料的市场需求不断增长,其市场前景仍将被长期看好。

醋酸乙烯生产工艺路线包括乙烯法和乙炔法。我国“富煤少油”的能源特点决定了醋酸乙烯生产仍主要采用乙炔法工艺。乙炔法合成醋酸乙烯工艺采用醋酸锌/活性炭催化剂,其具有原料易得、制备简单和价格便宜等优点,但同时也存在机械强度较差、活性下降快、生产能力不高以及催化剂寿命短等缺点[6]。针对乙炔法合成醋酸乙烯催化剂的特点,多年来国内外专家学者开展了大量研究工作,并在催化剂活性、选择性和使用寿命等方面取得了进步。即便如此,该催化剂的使用寿命仍仅有250~300 天,从而导致国内每年产生的醋酸乙烯废催化剂高达数千吨,而目前的处理方法主要是填埋,这造成了巨大的金属资源浪费和较为严重的环境隐患[7]。基于资源的可再生利用和环境保护的需求,开展醋酸乙烯合成废催化剂的再生利用具有重要的经济效益和社会效益,引起了学术界和工业界研究人员的广泛兴趣[8-10]。

目前,醋酸乙烯合成废催化剂回收利用分为两步进行:首先从废催化剂中回收金属锌,再从废催化剂中回收活性炭[7]。虽然上述方法经过多年的研究,取得了较好的研究成果,但仍存在分离回收步骤较多、回收率较低、产品纯度和品质较差以及分离回收过程中产生二次污染物的问题难以解决。因此,利用醋酸乙烯合成废催化剂分别回收金属锌和活性炭至今未能实现工业化。近年来,部分研究人员采用一步热处理再生的方法,直接将醋酸乙烯合成废催化剂转化为具有高比表面积的氧化锌/活性炭,并将其作为材料用于光催化剂和染料吸附剂[11-13]并取得了良好的进展,但目前还未有工业转化的报道。此外,目前仍未发现采用醋酸乙烯合成废催化剂,通过再生处理得到再生催化剂并用于合成醋酸乙烯的报道。主要的困难在于:醋酸乙烯合成废催化剂主要组成为醋酸锌和活性炭,在热处理再生过程中,活性炭在高温条件下会发生氧化燃烧反应,在消除废催化剂中积炭的同时造成载体活性炭的损失,导致再生催化剂得率不高;同时,活性组分醋酸锌在高温条件下会转化和流失,导致在催化剂再生过程中需要补加活性组分,增加了催化剂再生的复杂性。

本文对醋酸乙烯合成废催化剂的再生进行研究,采用传统热处理再生结合活性组分补加的方法得到再生催化剂。其中,主要对热处理过程中气氛、温度对再生催化剂前体性质和再生催化剂性能进行较为系统的研究,结合多种分析表征手段筛选最佳的热处理条件,在此基础上通过活性组分补加制得再生催化剂,并对制得的再生催化剂进行表征分析和性能评价。

1 实验部分

1.1 实验原料与试剂

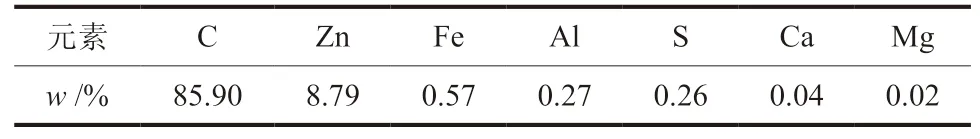

氧 化 锌,ZnO,分 析 纯(≥ 99.0%),国 药 集团化学试剂有限公司;醋酸,CH3COOH,分析纯(≥ 99.5%),国药集团化学试剂有限公司;废催化剂,某醋酸乙烯生产厂家提供,6~8 目柱状催化剂,活性组分为醋酸锌,载体为活性炭。表1对醋酸乙烯合成废催化剂主要成分进行了分析,结果表明,废催化剂中C(85.90%)和Zn(8.79%)为主要成分;其余还包括了少量Fe、Al、Mg、Ca、S等杂质金属和非金属元素。

表1 废催化剂主要成分及其质量分数Table 1 Main compositions of spent catalyst and it’s mass fraction

1.2 再生催化剂前体与再生催化剂制备

再生催化剂前体制备:将醋酸乙烯合成废催化剂在120 °C温度条件下干燥3 h,然后称取50.0 g干燥的废催化剂置于旋转管式炉,在N2气氛条件下以10 °C/min升温速率开始升温,当温度升至指定温度(800~1000 °C),将气氛切换至指定气氛,恒温1~2 h,再将气氛切换至N2,自然降温至室温后得到再生催化剂前体。其中,废催化剂命名为SC;采用N2、CO2、水蒸气热处理的再生催化剂前体依次命名为SC-N,SC-C,SC-W;采用CO2与水蒸气混合气热处理的再生催化剂前体命名为SC-WC;采用不同温度(X°C)热处理的再生催化剂前体命名为SC-NX/SCCX/SC-WX/SC-WCX,如采用N2、800 °C热处理的废催化剂命名为SC-N800,以此类推。

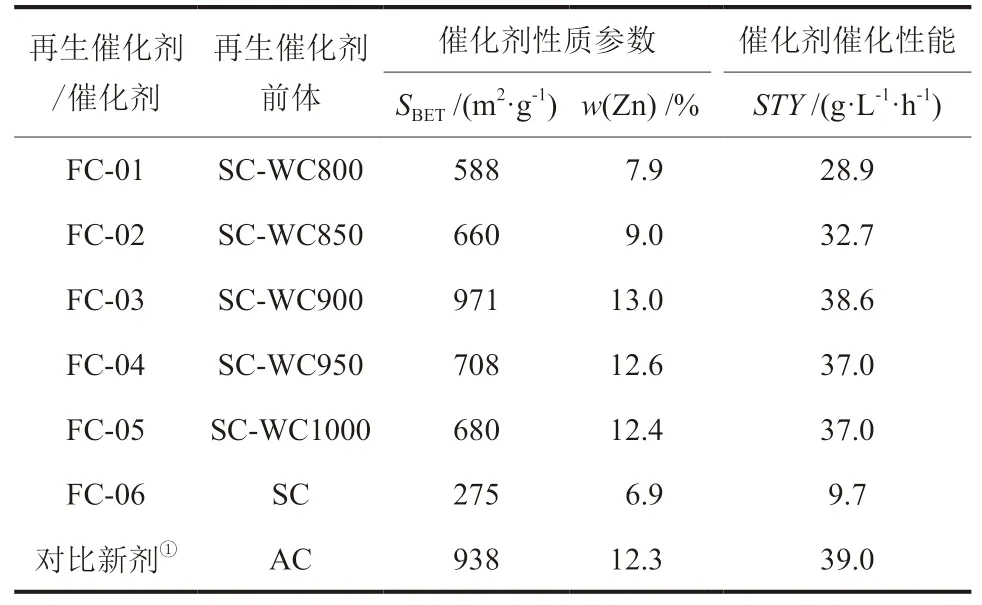

再生催化剂制备:配制质量分数为20%醋酸锌水溶液,加入一定量醋酸,调节其pH值在2.0~4.0范围内得浸渍液。将再生催化剂前体与浸渍液按体积比1:5混合,在70~80 °C条件下浸渍24 h,浸渍过程中保持浸渍液pH不变。浸渍后过滤,将湿再生催化剂置于鼓风干燥箱中,在110 °C温度条件下处理12 h,得再生催化剂,命名为FC。依据本制备方案,经不同热处理条件得到的再生催化剂前体依次进行再生催化剂命名:再生催化剂前体SCWC800制得催化剂命名为FC-01,SC-WC850制得催化剂命名为FC-02,SC-WC900制得催化剂命名为FC-03,SC-WC950制得催化剂命名为FC-04,SCWC1000制得催化剂命名为FC-05,废催化剂SC制得催化剂命名为FC-06,采用活性炭AC制得新催化剂命名为对比新剂。

1.3 再生催化剂前体与再生催化剂表征

采用Micromeritics ASAP 2460 物理吸附仪测定样品孔结构性质。采用N2静态定量吸附法,以N2为吸附质,在液氮温度下进行吸附、脱附测定。样品的比表面积SBET通过BET方程计算求得;吸附孔容VS取p/p0= 0.95时相应的吸附体积;平均孔径D= 4VS/SBET。t-plot法表征微孔比表面积和微孔孔容;NLDFT法表征全孔径分布,其中,活性炭选用Slit孔结构模型。

采用TA SDT Q600型同步热分析仪对样品热解性质进行分析,气氛为N2,气体流速为100 mL/min,升温速率为10 °C/min,升温范围为25~1000 °C。

采用Thermo iCAP 6300型等离子体光谱仪(ICP-AES)测定样品中活性组分Zn含量及主要杂质含量,采用Elementar公司的VARIO EL III有机元素分析仪(EA)对样品中的C进行定量分析。

采用Bruker D8 ADVANCE X射线衍射仪(XRD)对样品中Zn及其化合物进行表征,Cu Kα为衍射源,管压40 kV,管流30 mA,扫描范围2θ= 10°~90°。

1.4 再生催化剂性能评价

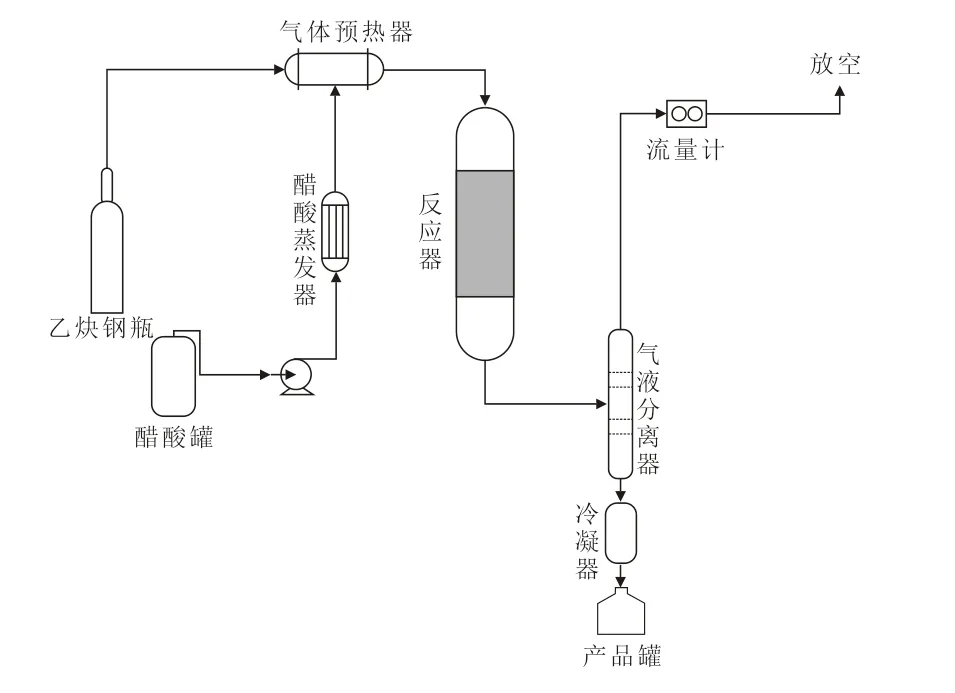

采用固定床微型反应器评价再生催化剂的催化性能。再生催化剂装填量为30 mL。乙炔法醋酸乙烯再生催化剂评价装置流程图如图1所示。

图1 醋酸乙烯再生催化剂评价装置流程Fig. 1 Process of catalyst evaluation device for vinyl acetate regenerated catalysts

主要反应条件为:乙炔流速 200 mL/min,醋酸流速 0.1 mL/min,反应温度设定在175 ℃,催化剂活性评价24 h,取样间隔3 h,空时收率(STY)取24 h平均值。采用石油化工行业标准《工业用乙酸乙烯酯纯度及有机杂质的测定 气相色谱法》(SH/T 1628.2—2014)中所述的气相色谱法对液相产物组成进行定量分析,采用Agilent 7820A型气相色谱仪,FID氢火焰离子检测器,内标法进行分析。

2 结果与讨论

2.1 热处理温度和气氛对再生催化剂前体性质的影响

2.1.1 热处理气氛对再生催化剂前体性质的影响

醋酸乙烯合成用催化剂失活的主要原因为副产物积炭造成催化剂孔道堵塞、醋酸锌流失[14]。因此,醋酸乙烯合成废催化剂再生需要:(1)去除废催化剂表面的积炭以恢复其各级孔道,保证反应物和产物分子能够自由进入催化剂孔道;(2)补加活性组分满足催化剂活性标准。由于采用热处理再生在去除废催化剂积炭过程中,不可避免的会发生载体活性炭的氧化燃烧反应,因此,在实际的废催化剂再生过程中,控制热处理温度以保证较高的再生催化剂得率是必须的。同时,再生催化剂前体的孔结构性质需要满足醋酸乙烯催化剂载体基本的物性指标要求,通常认为其比表面积需达到1000 m2/g以上[15]。因此,在研究醋酸乙烯合成废催化剂再生过程中,需要平衡再生催化剂前体的孔结构性质和得率,以达到最优的综合性能。

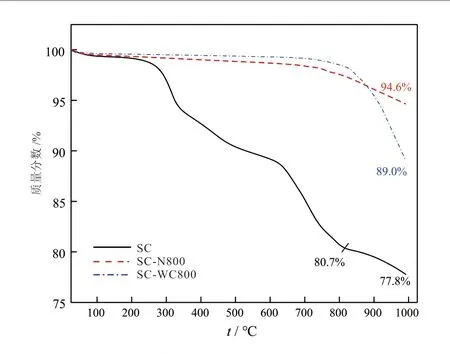

为此,考察废催化剂的热解性质是进行废催化剂热再生研究的第一步。如图2所示,在N2气氛条件下,废催化剂在0~1000 °C范围内失重率为22.2%,废催化剂在0~800 °C热失重为19.3%。可见,废催化剂在惰性气氛下的热失重在800 °C已基本完成,这部分热失重主要包括:干燥脱水、醋酸锌分解(成氧化锌)和积炭的分解等物化变化,进一步提高热处理温度发生的主要是氧化锌与活性炭反应[16]。因此,这里首先选择800 °C作为废催化剂再生的热处理温度,研究了不同热处理气氛对再生催化剂前体性质的影响,选择N2、CO2、水蒸气及CO2与水蒸气混合气共4种气氛进行了对比研究。

图2 废催化剂及部分再生催化剂前体(SC-N800 和SC-WC800)的TG曲线Fig. 2 TG curves of spent catalyst and part of regenerated catalyst precursors (SC-N800 and SC-WC800)

如图2所示,对部分再生催化剂前体进行了热重分析。经800 °C热处理后,SC-N800和SC-WC800的(0~1000 °C)失重率较废催化剂的失重率明显降低,这表明经热处理后,废催化剂已发生干燥脱水、醋酸锌分解和积炭分解等物化变化。其中,采用CO2与水蒸气混合气氛处理的再生催化剂前体SC-WC800的失重率(11.0%)较SC-N800的失重率(5.4%)高,这是因为CO2和水蒸气均可与废催化剂中C发生反应(C + H2O → CO+H2,C + CO2→ 2CO),导致了废催化剂样品进一步失重,但上述反应有利于废催化剂孔道的恢复。

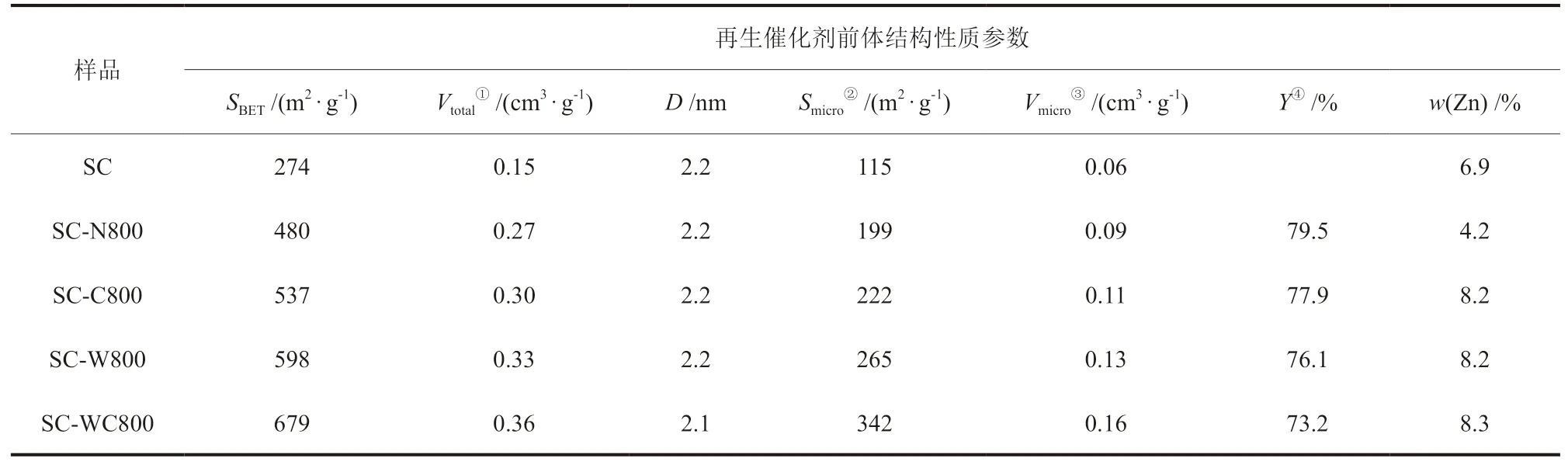

对上述再生催化剂前体的孔结构性质进行了研究。如表2所示,再生催化剂前体的比表面积和孔容相比废催化剂明显增加,而平均孔径变化不明显。进一步研究发现,SC-WC800具有最大的比表面积(679 m2/g)和孔容(0.36 cm3/g),SC-W800次之,SC-C800再次,而SC-N800最小。这表明废催化剂热处理过程中,选用含氧性气氛比惰性气氛效果好,选用CO2和水蒸气混合气氛效果最佳。如上所述,这是因为CO2和水蒸气等含氧性气氛能与废催化剂中C发生反应,有利于废催化剂积炭消除和孔道的恢复,有效地增加了再生催化剂的比表面积和孔容。另外,不同气氛热处理得到的再生催化剂前体的得率比较接近(73.2%~79.5%),其中,SC-N800得率最高(79.5%),SC-WC800的得率最低(73.2%),结合其孔结构数据可推断,废催化剂通过CO2和水蒸气混合气氛热处理后,再生催化剂前体SC-WC800中更多的副产物积炭被消除,更多的孔道得以恢复。

表2 不同热处理气氛对再生催化剂前体性质的影响Table 2 Effects of different heat treatment atmospheres on properties of regenerated catalyst precursors

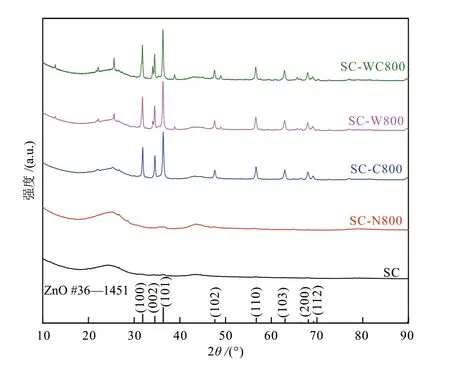

图3为不同热处理气氛条件下再生催化剂前体的XRD谱图。其中,废催化剂未出现明显的特征衍射峰,这表明废催化剂中醋酸锌以单层分散形式存在,这与谢有畅等[17-18]报道的盐类在载体表面存在自发分散现象有关。经不同气氛热处理后,除SC-N800没有出现明显衍射峰以外,其余的再生催化剂前体(SC-C800、SC-W800和SC-WC800)均出现XRD衍射峰,且其衍射峰强度相似。对比JSPDS(No. 36—1451)标准卡片可知,上述衍射峰为ZnO晶体特征衍射峰,其晶面依次为(100)、(002)、(101)、(102)、(110)、(103)、(200)和(112),对 应 的衍射角 依 次为31.7°、34.4°、36.2°、47.5°、56.5°、62.8°、66.3°和67.9°。这表明,在含氧气氛条件下进行热处理后,废催化剂中的活性组分醋酸锌更容易转化为氧化锌。

图3 不同热处理气氛下再生催化剂前体的XRD谱图Fig. 3 XRD patterns of regenerated catalyst precursors in different heat treatment atomospheres

2.1.2 热处理温度对再生催化剂性质的影响

根据上述研究,采用CO2与水蒸气混合气氛进行醋酸乙烯合成废催化剂的再生热处理,得到的再生催化剂前体孔结构性质更优,同时具备较好的再生催化剂得率。为此,将进一步研究以CO2与水蒸气混合气氛作为热处理气氛,不同热处理温度对再生催化剂前体性质的影响。根据上文中热重分析结果和文献报道[10,19],温度范围选择为800~1000 °C,依次为SC-WC800、SC-WC850、SC-WC900、SC-WC950和SC-WC1000。

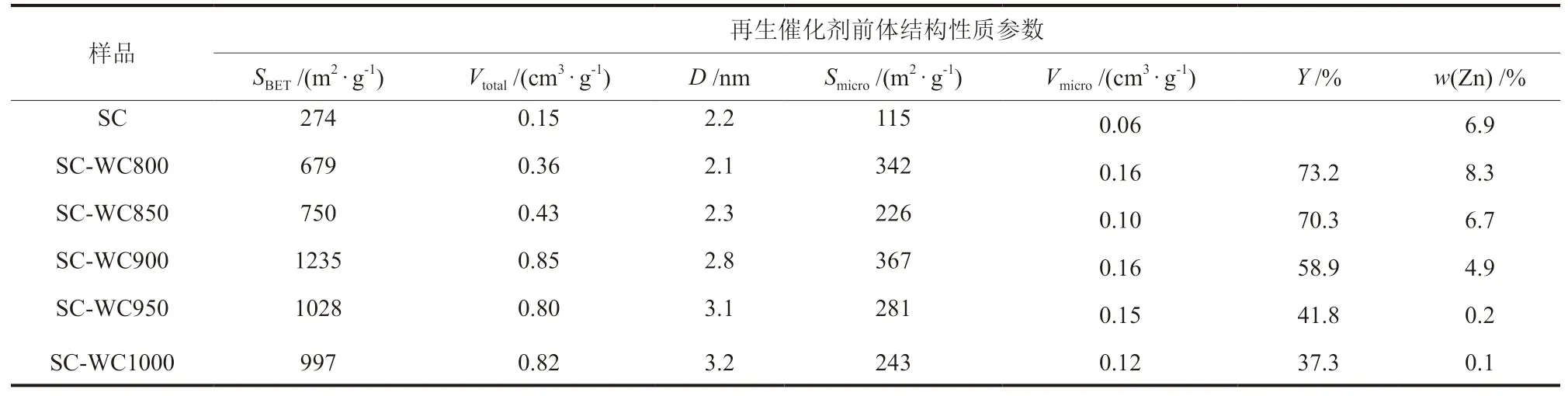

由表3可知,随着热处理温度的升高,再生催化剂前体的比表面积和孔容呈现出先增加后减少的特征。当热处理温度达到900 °C时,再生催化剂前体的比表面积和孔容最大,分别为1235 m2/g和0.85 cm3/g。这是因为随着热处理温度升高,废催化剂中由于有机副产物造成的积炭首先与CO2和水蒸气反应,反应导致积炭的消除孔道的打开从而使得再生催化剂比表面积和孔容的增加,当再生催化剂积炭完成消除,孔道完全打开,其比表面积达到最大;进一步提高热处理温度,将导致再生催化剂中的微孔骨架中的C继续和CO2和水蒸气反应,从而导致再生催化剂C骨架结构的塌陷,使得再生催化剂前体比表面积开始下降。另外,在800~1000 °C范围内,热处理温度增加导致再生催化剂前体得率的持续降低,由73.2%迅速降低到37.3%,该结果进一步印证了上述分析。而再生催化剂前体中锌的质量分数先增加后迅速减少直至基本为零的现象,主要归因于在较低温度时由于废催化剂中C的质量分数减少而Zn的质量分数不变导致Zn占比升高,而在较高温度时ZnO和C反应生成Zn单质后,Zn单质升华流失(ZnO + C → Zn + CO)[16],从而导致Zn占比迅速降低。

表3 不同热处理温度对再生催化剂前体性质的影响Table 3 Effects of different heat treatment temperatures on properties of regenerated catalyst precursors

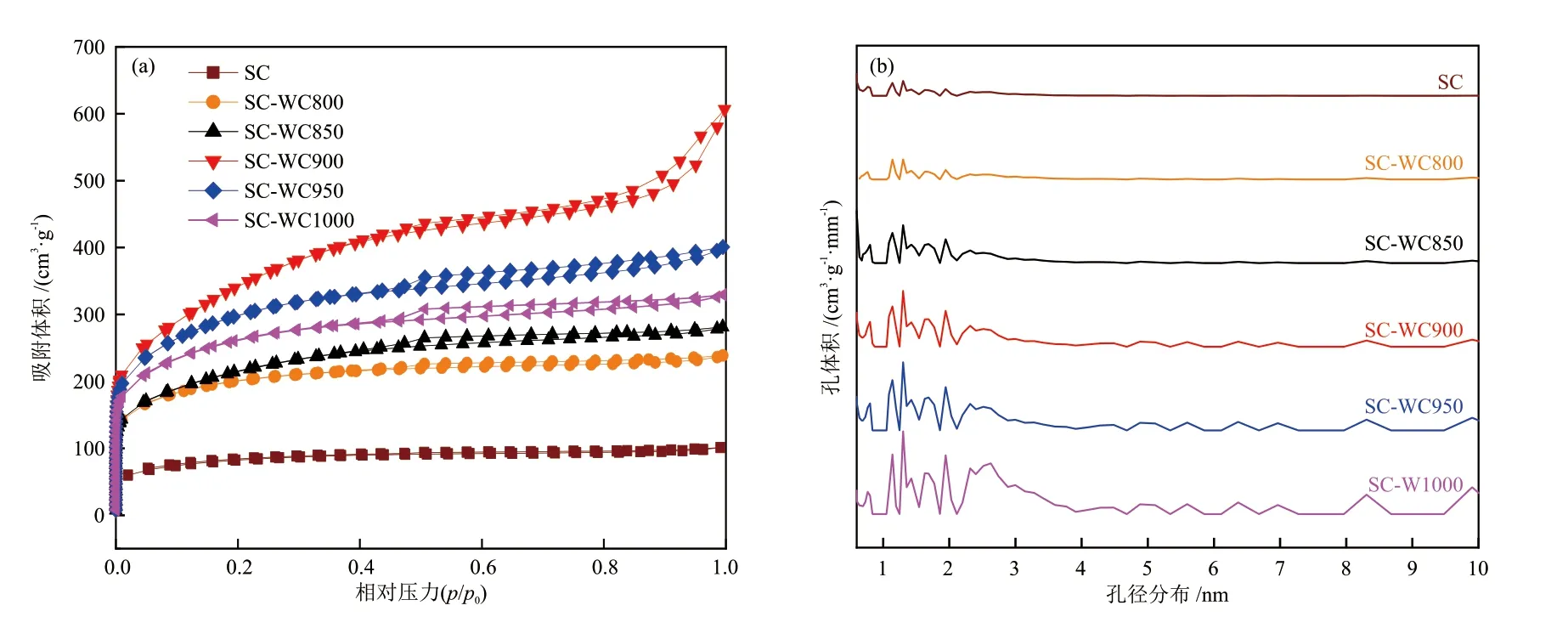

图4(a)为上述再生催化剂前体的N2吸/脱附等温线。可知,废催化剂和再生催化剂前体的吸附等温线均为I型和II型等温线之间,表明废催化剂及再生催化剂前体中以微孔为主,同时含有数量不等的介孔[21]。热处理过程并没有改变废催化剂孔结构的基本特征。由图4(b)孔径分布图可知,随着热处理温度的升高,再生催化剂前体中微孔和介孔均出现不同程度的增加,特别在高温区间(900~1000 °C),介孔的孔径分布呈现明显的增加,这与在高温区间热处理将导致微孔塌陷而介孔增加的分析结果相一致。

图4 CO2和水蒸气混合气氛热处理下再生催化剂前体孔结构特性:N2吸/脱附等温线(a)和孔径分布(b)Fig. 4 Structure characteristics of the regenerated catalyst precursors under heat treatment in CO2 and H2O mixed atmosphere: N2 adsorption isotherm (a) and pore width distribution (b)

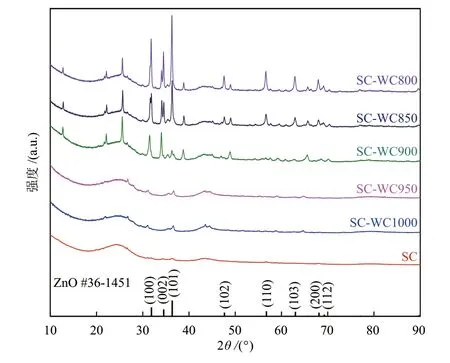

图5为混合气氛条件下,不同热处理温度得到的再生催化剂前体的XRD表征结果。经不同温度热处理后,再生催化剂前体均出现XRD衍射峰。该 衍 射 峰 为ZnO((100)、(002)、(101)、(102)、(110)、(103)、(200)和(112))的特征衍射峰,且随着热处理温度的升高,ZnO特征峰强度迅速降低,当热处理温度达950 °C时,再生催化剂前体中归属于ZnO的特征衍射峰基本消失,这表明ZnO晶粒基本消失[18-19]。由此可得出,在800~950°C温度区间内,发生了ZnO与C的反应,生成的Zn单质升华而流失。因此,从利用再生催化剂前体中ZnO转化为再生催化剂活性组分的角度而言,热处理温度不宜高于950 °C。

图5 CO2和水蒸气混合气氛热处理下再生催化剂前体XRD谱图Fig. 5 XRD patterns of regenerated catalyst precursors under heat-treatment in CO2 and H2O mixed atmosphere

2.2 热处理温度和气氛对再生催化剂催化性能的影响

以上热处理过程中气氛和温度对再生催化剂前体结构性质的影响研究结果表明,热处理过程中CO2和水蒸气混合气氛优于其他气氛,而温度对再生催化剂前体性质具有重要影响。因此,继续对CO2和水蒸气混合气氛下,不同热处理温度得到的再生催化剂前体进行活性组分补加,制得一系列再生催化剂,并对其结构性质和催化性能进行了初步的探讨。

由表4可知,随着再生催化剂热处理温度的增加,再生催化剂比表面积先增大后减小,这与再生催化剂前体比表面积变化规律相一致。而再生催化剂的锌质量分数同样呈现先增加后降低的趋势。再生催化剂的活性呈现先增加后略有降低,之后维持基本不变的趋势。当废催化剂热处理温度为900 °C时,再生催化剂的STY最高,达到38.6 g/(L·h),这略低于采用活性炭AC制得对比新剂(39.0 g/(L·h)),而未经再生热处理的废催化剂采用相同的活性组分补加后,制得对比剂FC-06的活性最低,STY仅为9.7 g/(L·h)。这表明,再生热处理对废催化剂的再生起到重要作用。

表4 再生催化剂性质和催化性能Table 4 Characteristic parameters and catalytic performance of the regenerated catalysts

综上,选用CO2和水蒸气混合气氛,900 °C条件下,对醋酸乙烯合成废催化剂进行再生热处理,并对得到再生催化剂前体进行活性组分补加,制得的再生催化剂FC-03的比表面积、锌质量分数略高于对比新剂,而催化性能仅略低于对比新剂1.0%,基本达到可用于醋酸乙烯合成新催化剂技术指标要求。这为实现醋酸乙烯合成废催化剂再生利用提供了一种新的可能。

3 结论

本文主要研究了醋酸乙烯合成废催化剂的再生技术,采用传统热处理结合活性组分添加的方法实现了废催化剂的再生,重点研究了热处理过程中气氛和温度对废催化剂再生过程的影响。结果表明:选用CO2和水蒸气混合气氛,900 °C进行热处理,得到的再生催化剂前体具有最大的比表面积(1235 m2/g),较高的得率(58.9%);通过活性组分补加后制得的再生催化剂具有最大的比表面积(971 m2/g),最高的锌质量分数(13.0%),其催化性能(STY为38.6 g/(L·h))较新剂低1.0%,基本满足乙炔法合成醋酸乙烯催化剂技术要求,具有较好的工业应用前景。