高效率新型打叶风分机的研制

王 鑫,浦绍坤,孙达荣,胡峻闻,官振江,王 爽

(红塔集团玉溪卷烟厂,云南 玉溪 653100)

0 引 言

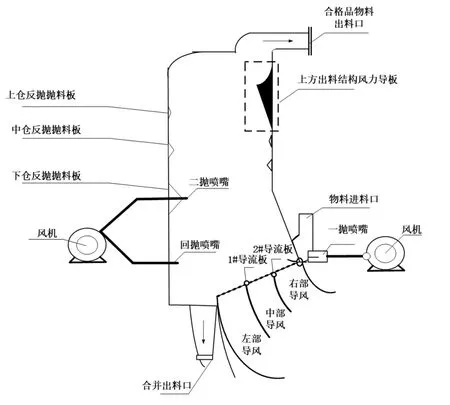

通过理论设计和试验检验的方式,对高效离心力原理样机的整体尺寸及仓内的抛料结构、重力反抛和风刀返抛结构、出料结构、导风板结构等形式和参数进行分析,确定各结构的设计方案,设计优化影响仓内风场均衡的因素,提高样机的风分效率。根据设计方案风分试验机主要结构如下:

(1)进料单元:样机进料口在风仓下部,采用下仓进料形式。进料口设置风刀,将落下的物料抛入风分仓,进料口下方为风分风进风口。

(2)风分仓体:样机整体长1 200 mm、宽500 mm、高4 000 mm。样机风分仓形状还原软件模拟中形状,使仓内风场尽量均匀。为方便说明,将风分仓由上到下3 个区域称作样机的上仓、中仓、下仓。

(3)出料单元:样机共有3 个出料口,分别为叶片出料口、梗多物料出口、梗少物料出口。叶片出料口布置在上仓顶端,与风分风进风口在风分仓同一侧。

1 试验物料加工参数

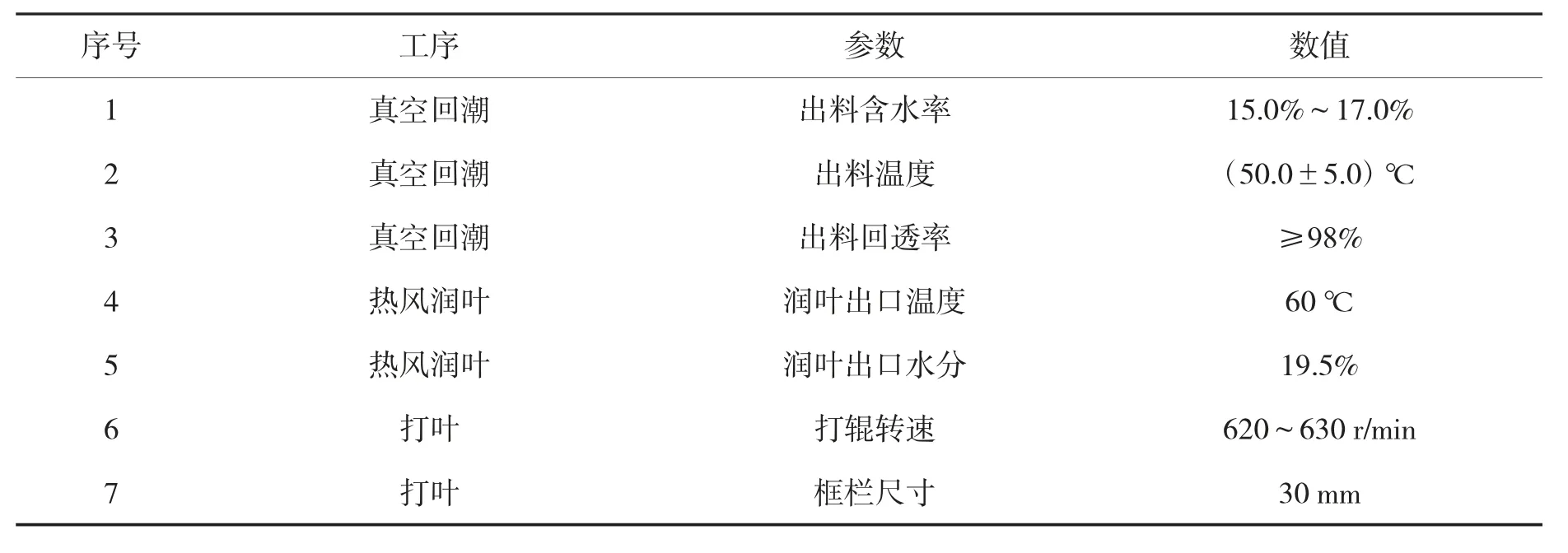

在样机整体和局部的调试优化研究中,采用相同的试验方法,减少系统误差对试验结果的影响,提升试验结果对样机改造优化方向的指导性,试验物料为昭通2018 C3F 等级烟叶,物料加工参数(试验线加工)见表1。

表1 试验物料加工参数

2 风分试验机的设计

2.1 反抛料板的设计

为避免抛到仓壁上的烟叶直接滑落,充分使用传统风分仓中未被利用的仓内前后两侧的涡流区域,在仓壁上设置重力反抛结构,进行优化设计试验。首先在大量烟叶被抛到进料口对侧仓壁上的落点附近设置一块弧形抛料板(图1 中下仓反抛抛料板)。抛到此处的烟叶首先落到抛料板上,在自身重力和该区域的涡流风场作用下沿着抛料板的弧形面向前运动,在增加重力反抛抛料板后,进料口对侧仓壁下落的混合物料在自身重力及风场涡流的作用下,能沿着抛料板延伸方向运动,被抛到风分仓中部主风区,并在此区域上浮风力的作用下被再次浮选。物料在风场的下仓区域形成“O”字形环流运动轨迹,物料得到了循环风选。

图1 风分样机结构原理

增加下仓反抛抛料板,物料风选效率提高,样机风分效率得到明显提高,在此反抛结构基础上,优化解决上、中仓区域混合物料直接下落问题和目前反抛结构仅使用重力抛料板,抛料能力较弱的问题。

在反抛抛料板上方的中仓区域和上仓区域再增加同样结构的抛料板。由于中仓区域和上仓区域料流减少,增加的抛料板长度分别较下仓抛料板减少。同时,在料流相对较大的中仓和下仓反抛抛料板尖端设置风刀,设置风机给风刀供风,使用风力喷吹来增强反抛结构的抛料能力,即使用风刀进行物料返抛,风刀返抛结构仅将密度较低的游离叶片抛回主风区进行风选,高密度的带梗叶片继续下落而被分出。与现有机械旋转二次回抛结构相比,避免了机械旋转结构工作时不加区分地将游离叶片和带梗叶片都抛向主风区的情况,降低了主风区的物料流量负荷,提高了分选精度,同时降低了机械旋转结构和物料接触产生的造碎。

中仓反抛抛料板处物料相对较少,此处混合物料在中仓反抛抛料板的风力喷嘴作用下运动轨迹较乱。中仓与风分仓上部出料口距离较近,部分含梗较多的物料在风力喷嘴作用下会被抛到风分仓上部,受到出料口负压风吸附作用离开风分仓。

增加中、上仓反抛抛料板及风刀后,物料在上、中、下仓分布的密度均衡,直接下降到下仓的物料总量减少,减小了下仓的风分负荷,提高下仓的物料风选精度。另一方面,下仓减少的这部分物料留在了中、上仓进行风选,充分利用了上仓的风量,提高了上仓风量利用率。

被抛到下仓反抛抛料板下方的物料受阻挡后会直接下落。同时,受到中仓风刀作用的部分混合物料会再次风选,并从合格叶片出口风选出风分仓。

2.2 进料抛料板及导流板的设计

进料抛料的角度通过更改进料抛料板角度来实现。抛料角度对物料进入风仓的形态有影响,最终对仓内风场及风分效率产生影响。

调整循环风导流板的角度,将影响物料在仓内的运动轨迹,对反抛结构的工作效率产生影响,最终影响样机风分效率。循环风导流板角度可调给风分样机带来更多调节参数,可以适应不同的来料状况和工艺标准要求。

2.3 合格物料出料结构风力导板的设计

风分样机叶片出口方向靠近上方出料结构,此处负压风较大,有含梗物料被直接吸走的风险,应优化上方出料结构,减少被吸走的含梗物料;同时,进料口同侧仓壁上方有物料沿着仓壁下降的现象,但物料流量较少。为使得物料受到循环风选,参考反抛料板的设计经验,在进料口同侧仓壁上方设置三块风力导板。增加上方出料结构风力导板后,叶片出料口附近负压风得到有效阻挡,含梗物料被叶片出料口附近负压风吸走的情况显著减少,叶中含梗率降低,样机整体风分效率和精度提高。仓内物料循环风选轨迹更加明确,风分效率和精度稳步提高。

3 风分机风选特点

在上述设计中,每个结构优化完成的基础上进行带料实验,将试验结果指示的优化方向带入下一次优化中,最终在整体上提高了高效离心力试验样机的工作效率,取得了风场分布区域平衡状态和物料分选区域清晰状态的效果。

3.1 风场分布区域平衡状态

仓内风场左、中、右分别形成低风速区、高风速区、低风速区。在该平衡风场中,中部高风速区为风分风力区,可有效分散和分选物料。两侧低风速区为运输风力区,避免了风分仓内两侧含梗较多物料沿着仓壁向上爬升进入叶片出口后增加叶中含梗率的问题,并促使仓内两侧物料在盘旋过程中进入中部高风速区继续风选,提高风分效率。

风场平衡状态提高了风力的利用效率,在不需高风速区域不设置高风速风场,降低了设备能耗,减少了烟叶的温度水分散失。

3.2 物料分选区域清晰状态

仓内分为下仓、中仓、上仓3 个区域,分别形成物料混合区域、物料分离区域和合格物料区域。物料进入风分仓后,首先进入下仓。刚出料时物料较多,叶梗呈现混合状态,在较强的风力作用下完成初步分选,含梗多的物料下落,从下方出料口离开风分仓。含梗量适中的物料向上浮至中仓,在风力作用下完成进一步叶梗分离。中仓中含梗较多的物料盘旋后再次下落至下仓,含梗较少物料上浮至上仓。上仓物料较少,大部分为合格物料,盘旋后从上仓顶部出料口离开。

仓内物料分选区域的清晰分隔有效减少了轻重物料之间的相互影响,从根本上提高了仓内物料的风分效率。

3.3 设备在线推广可行

在实际带料实验中,由于上述风场分布区域平衡和物料分选区域清晰的设计,观察到风分仓内形成了预期的多个物料循环运动圈,比传统风分仓增加了更多循环圈,有效增加了物料被风场分选的时间和空间,提高了风分效率,各项经济技术指标稳定。本试验样机流量根据风分仓宽度和正式设备比例(500∶3 600)等比例缩小。按照正式设备比例换算后,设备可在12 000 kg/h 下稳定运行。

从能耗上看,现有传统马克风分设备第一级风分机的主要耗能设备为风分风机2 台(37 kW×2),一抛电机1 台(5.5 kW),二抛电机1 台(4 kW),循环网带电机1 台(1.5 kW),实际工作时由于电机变频后功耗降低,功耗为62.5 kW 左右。本样机设备主要耗能设备为风分风机1 台(22 kW),一抛料口风机1台(1.6 kW),回抛及二抛风机1 台(1.6 kW),实际工作时由于电机变频后功耗降低,功耗为9.5 kW 左右,按照实际设备宽度比例(500∶3 600)换算后,功率为60 kW 左右,相比马克风分仓节能4%左右。

4 结 语

风仓进料口同侧、对侧重力反抛抛料板、多级返抛风刀、风力导流板的设计,使得物料下仓、中仓、上仓的物料风选区域划分初步形成,各区域对不同物料进行分段抛送,具备不同的功能,即上仓梗多物料下落、中仓梗叶分离、下仓叶片上升,改变了原有传统风分仓内风选区域混杂、功能区分不清的情况。观察仓内物料运行情况,得到中、下仓均形成了“O”型循环浮选料流。

从风仓整体来看,仓内物料运动轨迹形成垂直方向上的“8”字形,相比传统风机,仓内物料运动轨迹有明显改善,在实现项目预期工艺指标中有着较为关键的作用,有效提高了风分精度和效率。