南梁煤矿近距煤层采空区下开采工作面矿压规律研究

王斌 张杰 刘辉 甄泽 齐晓华 卓青松 吴建军

摘要:上煤層覆岩结构失稳特征是影响下煤层开采工作面矿压显现的主要因素。针对南梁煤矿30103工作面浅埋近距离煤层采空区下开采条件,采用相似模拟实验及理论分析对覆岩垮落特征和支架阻力进行了模拟研究。结果表明:采空区下开采,基本顶初次来压步距45 m,周期来压步距6~16 m,支架工作阻均小于8 500 kN;走向煤柱下开采,基本顶初次来压步距50 m,周期来压步距10~14 m,支架工作阻均小于9 000 kN。工作面在集中煤柱下25 m和出煤柱7 m处,上覆岩层发生滑落失稳,对工作面形成明显的动载冲击,支架阻力超过额定阻力,最大值达13 158 kN。集中煤柱弱化后,释放了煤柱集中应力,使得来压时上覆岩层形成相互协调破坏,避免了基本顶滑落失稳形成的载荷瞬态释放,支架阻力仅达到8 743 kN。采空区下开采顶板动压防控的优先次序为集中煤柱>走向煤柱>采空区。

关键词:近距离煤层;复杂采空区;覆岩垮落;相似模拟;支架阻力

中图分类号:TD 325.4文献标志码:A

文章编号:1672-9315(2022)02-0210-09

DOI:10.13800/j.cnki.xakjdxxb.2022.0203开放科学(资源服务)标识码(OSID):

Strata behaviors of working face under goaf of close

seam in Nanliang coal mineWANG Bin ZHANG Jie LIU Hui ZHEN Ze QI Xiaohua ZHUO Qingsong WU Jianjun(1.College of Energy Science and Engineering,Xian University of Science and Technology,Xian 710054,China;

2.Key Laboratory of Western Mine Exploitation and Hazard Prevention,Ministry of Education,

Xian University of Science and Technology,Xian 710054,China;

3.College of Safety Science and Engineering,Xian University of Science and Technology,Xian 710054 China;

4.Shaanxi Yongxin Mining Co.,Ltd.,Yulin 719407,China;5.Yulin Yanghuopan Mining Co.,Ltd., Shenmu 719313, China;

6.Shaanxi Coal and Chemical Industry Group Sunjiacha Longhua Mining Co.,Ltd.,Shenmu 719314,China)Abstract:The instability characteristics of overburden structure in the upper coal seam are the main factors affecting the behavior of coal pressure in the lower coal seam mining face.In this paper,according to the mining conditions of the goaf in No.30103 face of Nanliang coal mine,the similar simulation experiment was conducted to explore the overburden caving characteristics and support resistance with thoretical analysis results in view.The result shows that the initial caving distance of the main roof is 45 m,the periodical caving distance is 6~16 m,and the resistance of the support is less than 8 500 kN under the gob area.When mining under the strike coal pillar,the initial caving distance of the main roof is 50 m,the periodic caving distance is 10~14 m,and the resistance of the support is less than 9 000 kN.When the working face is 25 m below the concentrated coal pillar and 7 m out of the coal pillar boundary,the overlying strata will be sliding and destabilizing,forming obvious dynamic impact on the working face.The support resistance exceeds the rated resistance,and the maximum value is up to 13 158 kN.With the concentrated coal pillar weakened,the stress of the coal pillar is released,which makes the overlying strata form a coordinated failure,and avoids the transient release of the load caused by the basic roof sliding instability.The support resistance is only 8 743 kN.The priority of roof dynamic pressure prevention and control under goaf is concentrated coal pillar>strike coal pillar>goaf.

Key words:close distance coal seams;complex goaf;overburden caving;similar simulation;support resistance

0引言

榆神府矿区浅埋近距离煤层群上煤层已开采殆尽,多数矿井已逐渐进入下组煤层的开采。然而上煤层采空区遗留煤柱常常对下煤层工作面开采造成安全隐患[1]。浅埋煤层群上煤层采空区遗留煤柱对近距离下煤层开采覆岩失稳诱发动力灾害机理已成为目前浅埋煤层重复开采的研究热点之一。

以往的研究中,笔者对区段煤柱合理留设宽度及下煤层工作面过集中煤柱动载易发区域范围进行了实验分析[2-3]。黄庆享等分析了近浅埋煤层群下煤层开采过采空区和煤柱的矿压显现规律,对浅埋大采高工作面顶板破断特征和矿压规律进行了实测研究[4-5]。贺广零等对采空区煤柱-顶板系统失稳机理进行了研究,得出了系统失稳的突变机制[6]。许家林、朱卫兵、鞠金峰等对浅埋煤层压架类型[7-9]、上覆岩层关键层赋存特征[10-11]、结构失稳[12-13]进行了研究。霍丙杰等研究了霍洛湾煤矿3-1煤层过20 m和50 m宽倾向煤柱下开采覆岩破断特征,得出大煤柱下开采超前支承应力较大,应力集中系数达4.44~5.0,出煤柱的动压现象是由上下煤层应力叠加、煤柱上方倒梯形岩柱失稳与顶板垮裂运动联合作用的所致[14-15]。杨俊哲、陈苏社、李浩荡等结合石圪台3-1煤综采面过上覆房采区和集中煤柱易发生动压事故,对集中煤柱下动载压架机理及防治措施进行研究,提出了提前采取爆破集中煤柱、缩短工作面长度等防治技术,避免了上下煤层基岩失稳冲击叠加,减少了覆岩运动影响范围和程度[16-18]。以上学者分别从煤柱稳定性、煤柱失稳机理、集中煤柱下应力分布特征等方面进行了研究,并提出了提前爆破弱化、卸压减灾为主的防治措施,然而对于厚松散层浅埋煤层复杂采空区下工作面矿压规律及支架阻力变化的特征少见系统研究。

文中以榆神府矿区南梁煤矿30103工作面上覆2-2煤层复杂采空区为研究背景,采用相似模拟实验对下煤层工作面过采空区、走向煤柱以及集中煤柱弱化前、后覆岩垮落特征和支架阻力特征进行研究,划分浅埋近距离煤层复杂采空区下开采顶板动压防控的优先次序,并结合现场矿压监测数据进行实践验证。

1工作面概况

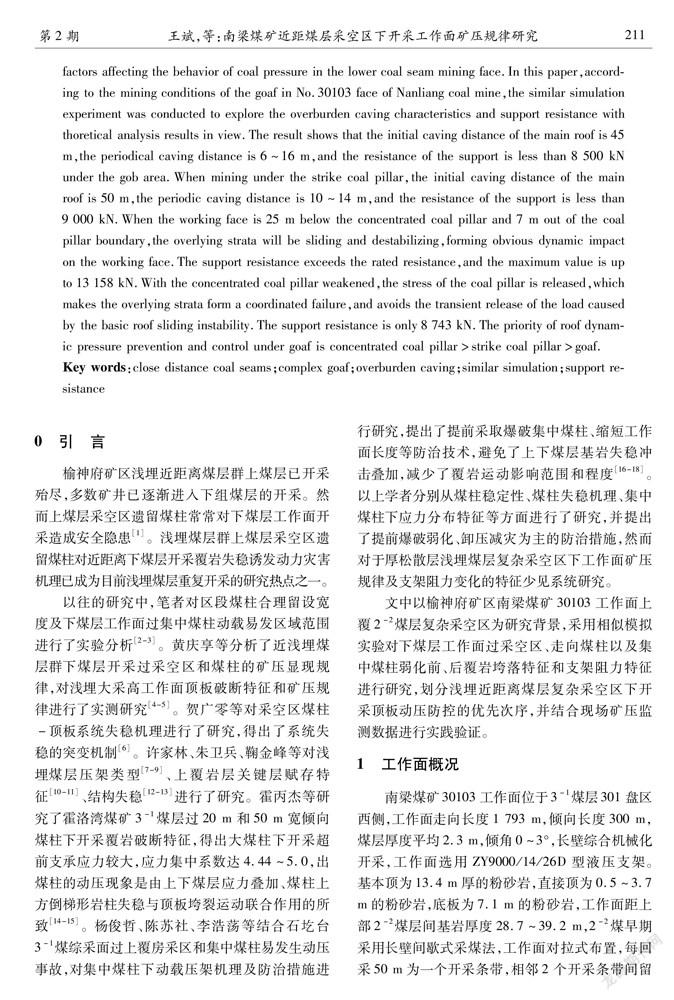

南梁煤矿30103工作面位于3-1煤层301盘区西侧,工作面走向长度1 793 m,倾向长度300 m,煤层厚度平均2.3 m,倾角0~3°,长壁综合机械化开采,工作面选用ZY9000/14/26D型液压支架。基本顶为13.4 m厚的粉砂岩,直接顶为0.5~3.7 m的粉砂岩,底板为7.1 m的粉砂岩,工作面距上部2-2煤层间基岩厚度28.7~39.2 m,2-2煤早期采用長壁间歇式采煤法,工作面对拉式布置,每回采50 m为一个开采条带,相邻2个开采条带间留设6 m临时煤柱,再回采第2个开采条带,相邻2个开采条带为一个开采段,留设15 m的隔离煤柱,依此类推。经过统计,20107工作面实际留设隔离煤柱尺寸最大为23.8 m,最小为6 m。开采过程中临时煤柱随采垮落,基本顶未垮落,地表无明显下沉。随着时间的推移,地表发生局部小范围沉陷,说明部分煤柱已经失稳破坏。由于工作面布置方式的不同,20107工作面间遗留集中煤柱平均宽度40 m,长238 m,对应于30103工作面1#~136#支架,20107工作面与20109工作面间留设有15 m走向煤柱,走向煤柱距下煤层辅运顺槽水平距离40 m,如图1所示。

2实验方案设计

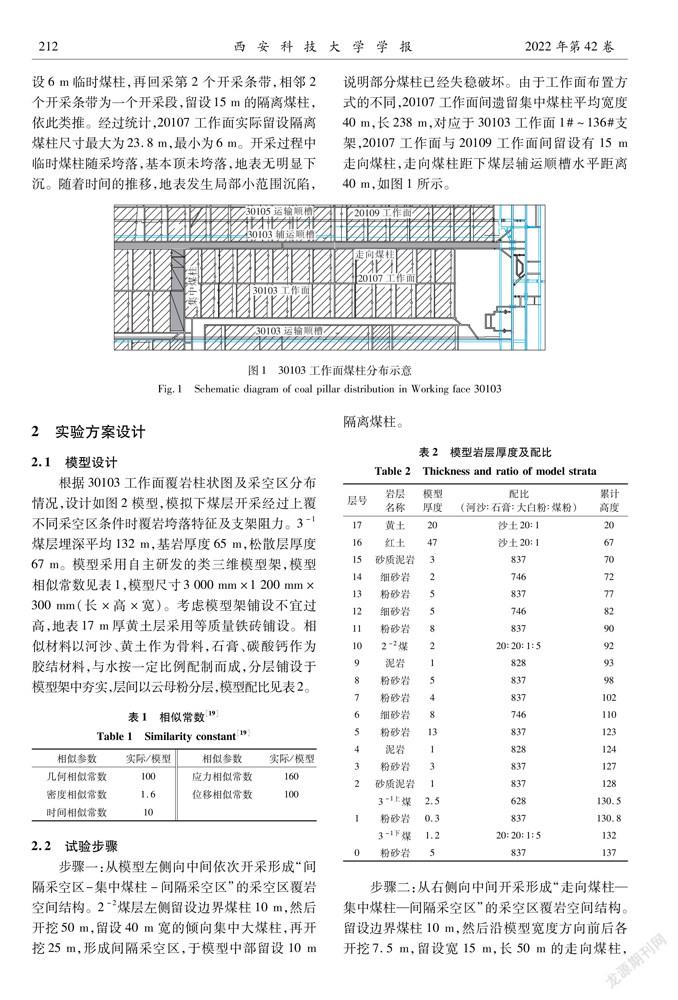

2.1模型设计

根据30103工作面覆岩柱状图及采空区分布情况,设计如图2模型,模拟下煤层开采经过上覆不同采空区条件时覆岩垮落特征及支架阻力。3-1煤层埋深平均132 m,基岩厚度65 m,松散层厚度67 m。模型采用自主研发的类三维模型架,模型相似常数见表1,模型尺寸3 000 mm×1 200 mm×300 mm(长×高×宽)。考虑模型架铺设不宜过高,地表17 m厚黄土层采用等质量铁砖铺设。相似材料以河沙、黄土作为骨料,石膏、碳酸钙作为胶结材料,与水按一定比例配制而成,分层铺设于模型架中夯实,层间以云母粉分层,模型配比见表2。

2.2试验步骤

步骤一:从模型左侧向中间依次开采形成“间隔采空区-集中煤柱-间隔采空区”的采空区覆岩空间结构。2-2煤层左侧留设边界煤柱10 m,然后开挖50 m,留设40 m宽的倾向集中大煤柱,再开挖25 m,形成间隔采空区,于模型中部留设10 m隔离煤柱。

步骤二:从右侧向中间开采形成“走向煤柱—集中煤柱—间隔采空区”的采空区覆岩空间结构。留设边界煤柱10 m,然后沿模型宽度方向前后各开挖7.5 m,留设宽15 m,长50 m的走向煤柱,40 m倾向集中煤柱及25 m采空区,形成与模型左侧相同的采空区条件。

步骤三:3-1煤从左向右回采,模拟工作面过采空区以及集中煤柱时上覆岩层垮落规律以及矿压显现特征。

步骤四:3-1煤从右侧向左回采,模拟工作面过走向煤柱、弱化后集中煤柱时覆岩垮落规律及矿压显现特征。

3实验现象及结果分析

3.12-2煤开采覆岩垮落规律

依据开采步骤一、二完成2-2煤间隔式开采,为了便于描述,实验过程表述均转化为实际值。模型仅综采区以及中部间隔式采空区形成局部垮落下沉,如图3所示。2-2煤回采前垂直应力在21~3.8 MPa之间,2-2煤层回采完后,集中煤柱两侧支承压力普遍增高,峰值应力达到8.4 MPa,为原岩应力的4倍。

3.23-1煤开采覆岩垮落规律

3.2.1采空区下开采覆岩垮落规律

工作面推进至45 m,基本顶初次来压,基本顶逐层破断,与采场前后形成铰接,覆岩悬空高度24 m,离层发育至覆岩上方20 m,离层跨距30 m,岩层破断角69°,支架阻力达到8 540 kN,A测线下沉量达到1.8 m。工作面推进至51 m时,基本顶第1次周期来压,来压步距6 m,岩层于架前向上发生破断,岩层破断高度16 m,支架阻力约7 750 kN。工作面推进至57 m时,第2次周期来压,来压强度达到8 300 kN,采动裂隙与2-2煤采空区贯通,采空区垮落跨距达37 m,两煤层间岩层于煤壁上方产生拉伸裂隙,直接顶垮落步距6 m,基本顶岩层垮落步距16 m,裂隙倾角约75°。移架后岩层产生明显的下沉。集中煤柱左侧支承压力增大至11.5 MPa。随着工作面的推进,基本顶周期性破断,工作面形成周期來压,来压步距6~16 m,如图4所示。

3.2.2集中煤柱下开采覆岩垮落规律

工作面推进至煤柱下5 m,上覆岩层裂隙向上发育至红土层以上8 m,地表未出现明显的位移下沉,采空区呈现“梯形”垮落带,岩层破断角约为73°,说明地表黄土层内部形成了拱状承载结构。支架工作阻力达到8 554 kN,直接顶岩层发生大范围冒落,基本顶岩层发生回转破断,与采空区岩层形成铰接,覆岩沿支架上方向上产生一条贯穿裂隙。工作面进入煤柱下25 m,直接顶随移架冒落,顶板岩层滑落失稳形成较大块度断裂,上覆松散层随之产生整体下沉,工作面支架阻力瞬间增大至12 213 kN,动载系数为1.74,沿工作面煤壁向上发育一条贯通地表的破碎裂隙,裂隙贯穿于煤柱13~18 m处,岩层岩层破断角为75°.工作面继续推进至出煤柱7 m,顶板沿煤壁切落,上覆岩层产生整体下沉,裂隙沿工作面煤壁贯穿于煤柱边缘采空区顶部与地表形成贯通裂隙,工作面支架阻力达到13 158 kN,动载系数为1.87,模型表面产生明显的离层裂隙带,地表形成高低不等的下沉盆地,两侧裂隙带间距64 m,2-2煤采空区逐渐被压实,岩层破断角为76°,如图5(c)所示。

从表2岩层赋存条件,采用关键层理论[20]判别公式计算得出南梁煤矿30103工作面上方第5层和第11层岩层分别为关键层,再结合组合关键层判别条件对该两岩层进行判别,计算见式(1)

经计算可知,30103工作面上覆岩层中第5,11两层岩层满足浅埋煤层组合关键层条件,并根据相关参数公式计算出组合关键层参数如下。

根据相似模拟实验图5(c)及上述理论计算,建立30103工作面如图6所示组合关键层断裂岩柱失稳结构模型,图中B1、B2分别为工作面上方两层坚硬岩层关键岩块,两岩块间及所夹的中间岩层组成组合关键层,在来压时,两关键岩块同步破断,形成岩柱式断裂,2-2煤集中煤柱处于此组合关键层结构的中间夹层。在集中煤柱下开采过程中,由于组合关键层破断厚度大,岩柱式断裂控制整个上覆岩层的破断移动。

式(7)与式(2)相比可知,组合关键层上实际承受载荷远大于上覆岩层不发生滑落失稳的最大载荷。因此,组合关键层断裂岩块必然发生滑落失稳。即,组合关键层的岩柱式滑落失稳是浅埋煤层集中煤柱下开采工作面支架阻力骤增的主要原因。

3.2.3走向煤柱下开采覆岩垮落规律

工作面推进至50 m,如图7所示,走向煤柱下35 m,基本顶初次来压,上覆岩层垮落至2-2煤层,冒落高度38 m,走向煤柱两侧直接顶沿工作面走向,同步产生28 m宽的回转破断,中部煤柱局部产生压裂破坏,上覆岩层裂隙发育高度60 m,支架工作阻力约8 768 kN,工作面继续推进至60 m,基本顶第2次周期来压,支架工作阻力约8 563 kN,走向煤柱破断宽度35 m,裂隙发育高度达到65 m,上覆岩层于支架前方向采空区侧产生一条倾角约74°的破碎带。工作面继续推进至70 m时,支架工作阻力约8 356 kN,出走向煤柱3 m,裂层发育高度达到78 m,岩层破断角约63°。

3.2.4弱化后集中煤柱下开采覆岩垮落规律

为了模拟工作面过弱化后集中煤柱时矿压显现特征,在进入集中煤柱前进行弱化处理,释放煤柱内部所承载的集中应力。弱化后煤柱上方直接顶产生高1 m的离层。工作面推进至弱化后煤柱14 m,支架上方至走向煤柱左边界发育一条67°左右的破碎带,支架阻力达到8 743 kN,动载系数为1.25。继续推进至煤柱下19 m,岩层破断角约72°,来压时支架阻力达到8 550 kN,动载系数为1.22,上覆岩层破断后与采空区垮落岩层形成铰接,矿压显现缓和。继续推进至出煤柱阶段,岩层破断角约66°~77°,来压时支架阻力达到8 537 kN,上覆岩层破断后与采空区垮落岩层形成铰接,矿压显现缓和,下位直接顶形成无规则冒落。工作面推进至出弱化后煤柱2 m,支架工作阻力达到8 852 kN,动载系数为1.26,直接顶岩层随着支架的前移架后冒落。工作面通过弱化后煤柱,无明显的动载现象发生,如图8所示。

3.3不同采空区下开采支架阻力分析

结合相似模拟实验结果,对比下煤层工作面经过上覆采空区、走向煤柱、集中煤柱弱化前、后工作面开采矿压显现特征。采空区下支架阻力较小,但来压时支架阻力波动较大。分析原因为上煤层已断裂基本顶破断位置与下煤层基本顶断裂位置有关。上下基本顶断裂位置对齐时,下煤层基本顶断裂时诱发上煤层基本顶已断裂岩块二次失稳,覆岩载荷能够直接传递至工作面支架上,造成工作面矿压显现剧烈,支架阻力值在8 540 kN,上下基本顶断裂位置不对齐时,上下基本顶的非同步协调破坏能够将部分覆岩载荷转移至工作面支架前后煤体及矸石上,采场前后形成动态的小范围承载应力拱,使得来压时支架上载荷减小,矿压显现缓和,支架阻力值在7 750 kN。走向煤柱下开采,来压时支架阻力平均8 560 kN,非来压期间支架阻力平均7 000 kN,支架工作阻力较采空区下增大18%~24%,上覆岩层沿煤柱两侧形成走向破断,煤柱壁产生片帮。分析认为15 m宽走向煤柱其内部存在较为富裕的弹性核区,在未受下煤层开采影响下能够保持长久稳定。由于走向煤柱与工作面推进方向平行,采场前后端均存在轴向约束作用,故走向煤柱难以形成沿工作面煤壁的切落下沉。走向煤柱集中应力主要作用在煤柱下方约9台(架宽按1.65 m计)液压支架上,其矿压显现强度对工作面整体安全生产影响较小。过集中煤柱时,支架阻力普遍较大,煤柱下25 m和出煤柱7 m时发生2次动压,支架阻力最大值达到13 158 kN,超过额定工作阻力,造成移架困难。对集中煤柱采取弱化措施后,释放了集中煤柱内部集聚的应变能,使得来压时上覆岩层形成非同步破坏,避免了覆岩整体失稳时发生能量瞬时释放,对工作面支架产生冲击,从而使得来压时矿压显现缓和,支架阻力达到8 743 kN,现有支架能够满足生产需求。因此,现场实际生产中,工作面过集中煤柱时,应作为动载预防的主要区域,应在工作面回采前对煤柱进行弱化处理,释放煤柱集中应力,同时在过煤柱期间加强工作面支护管理,保证支护质量,控制采高,避免动载压架事故的发生。

4现场实测

30103工作面开采前对工作面上方集中煤柱进行了超前预裂爆破,释放煤柱集中应力。选取工作面过集中煤柱弱化后、走向煤柱下及采空区下支架阻力实测数据,绘制不同采动区下开采支架阻力曲线如图9所示。采空区下基本顶周期来压步距15 m,来压期间支架阻力最大8 340 kN,非来压期间支架阻力平均6 817 kN,动载系数为122;走向煤柱下基本顶周期来压步距13 m,来压期间支架阻力最大8 752 kN,非来压期间支架阻力平均7 532 kN,动载系数为1.16;集中煤柱弱化后基本顶周期来压步距14 m,来压期间支架阻力最大8350 kN,非来压期间支架阻力平均7 124 kN,动载系数为1.17。现场实测不同采空区下支架阻力数据与相似模拟实验结果相似,说明模拟实验模拟现场矿压显现特征的可靠性,验证了对集中煤柱超前预裂措施能够有效地释放煤柱集中应力,降低煤柱下开采动载压架的风险。

5结论

1)采空区下开采时,支架阻力较小,基本顶初次来压步距45 m,周期来压步距6~16 m,来压期间支架阻力最大达8 540 kN,非来压期间支架阻力7 000 kN。

2)走向煤柱下开采,基本顶初次来压步距50 m,周期来压步距10~14 m,煤柱在支承压力的作用下煤柱提前发生破坏,支架阻力较间采空区下开采时增大,来压期间支架阻力最大达8 768 kN,非来压期间支架阻力达7 300 kN。

3)工作面过集中煤柱时,在煤柱下25 m、出煤柱7 m覆岩产生整体垮落,易引发工作面动载矿压,来压期间支架最大阻力达到13 158 kN,超过额定阻力。而煤柱弱化后,支架工作阻力最大达到8 743 kN,未发生剧烈矿压显现。

4)对比不同采动条件下模拟开采与实际开采时覆岩垮落特,提出了复杂采空区下開采顶板动压防控的优先次序为集中煤柱>走向煤柱>采空区。因此,现场开采过程中应结合实际生产条件对集中煤柱采取弱化预裂措施,同时加强过煤柱期间的工作面支护质量管理。

参考文献(References):

[1]瞿孝昆,姜福兴,王慧涛,等.采空区煤柱失稳诱发下煤层冲击机理研究[J].采矿与安全工程学报,2017,34(6):1134-1140.

QU Xiaokun,JIANG Fuxing,WANG Huitao,et al.Research on mechanism of rock burst induced by coal pillar failure in mine goaf[J].Journal of Mining and Safety Engineering,2017,34(6):1134-1140.

[2]张杰,付二军,田云鹏,等.南梁煤矿区段煤柱留设宽度优化设计[J].煤炭工程,2015,47(7):15-17.ZHANG Jie,FU Erjun,TIAN Yunpeng,et al.Optimization design on section coal pillar in Nanliang coal mine[J].Coal Engineering,2015,47(7):15-17.

[3]张杰,王斌,杨涛,等.韩家湾煤矿浅埋近距房柱式采空区下开采动载研究[J].西安科技大学学报,2017,37(6):801-806.ZHANG Jie,WANG Bin,YANG Tao,et al.Strong strata behavior in the shallow and close distance coal seam beneath room-and-pillar mining goaf[J].Journal of Xian University of Science and Technology,2017,37(6):801-806.

[4] 黄庆享,贺雁鹏,周海丰.榆家梁煤矿多煤层开采矿压显现规律研究[J].西安科技大学学报,2017,37(1):21-25.HUANG Qingxiang,HE Yanpeng,ZHOU Haifeng.Roof pressure of multiple coal seams mining in Yujialiang mine[J].Journal of Xian University of Science and Technology,2017,37(1):21-25.

[5]黄庆享,贺雁鹏,李锋,等.浅埋薄基岩大采高工作面顶板破断特征和来压规律[J].西安科技大学学报,2019,39(5):737-744.HUANG Qingxiang,HE Yanpeng,LI Feng,et al.Site measurement on roof fracture and weighting feature in large mining height face in shallowly-buried thin bedrock coal mining[J].Journal of Xian University of Science and Technology,2019,39(5):737-744.

[6]贺广零,黎都春,翟志文,等.采空区煤柱-顶板系统失稳的力学分析[J].煤炭学报,2007,32(9):897-901.HE Guangling,LI Douchun,ZHAI Zhiwen,et al.Analysis of instability of coal pillar and stiff roof system[J].Journal of China Coal Society,2007,32(9):897-901.

[7] 许家林,朱卫兵,鞠金峰.浅埋煤层开采压架类型[J].煤炭学报,2014,39(8):1625-1634.XU Jialin,ZHU Weibing,JU Jinfeng.Supports crushing type in the longwall mining of shallow seams[J].Journal of China Coal Society,2014,39(8):1625-1634.

[8]JU J,XU J,ZHU W.Longwall chock sudden closure incident below coal pillar of adjacent upper mined coal seam under shallow cover in the Shendong coalfield[J].International Journal of Rock Mechanics and Mining Sciences,2015,77:192-201.

[9]朱卫兵,许家林,陈璐,等.浅埋近距离煤层开采房式煤柱群动态失稳致灾机制[J].煤炭学报,2019,44(2):358-366.ZHU Weibing,XU Jialin,CHEN Lu,et al.Mechanism of disaster induced by dynamic instability of coal pillar group in room-and-pillar mining of shallow and close coal seams[J].Journal of China Coal Society,2019,44(2):358-366.

[10]朱卫兵.浅埋近距离煤层重复采动关键层结构失稳机理研究[D].徐州:中国矿业大学,2010.ZHU Weibing.Study on the instability mechanism of key strata structure in repeat mining of shallow close distance seams[D].Xuzhou:China University of Mining & Technology,2010.

[11]ZHU W,CHEN L,ZHOU Z,et al.Failure propagation of pillars and roof in a room and pillar mine induced by longwall mining in the lower SEAM[J].Rock Mechanics and Rock Engineering,2019,52(4):1 120-1193.

[12]鞠金峰,許家林,朱卫兵.关键层结构提前滑落失稳对浅埋近距离煤层出煤柱压架灾害的影响[J].煤炭学报,2015,40(9):2033-2039.JU Jinfeng,XU Jialin,ZHU Weibing.Influence of overlying key strata structure pre-sliding on support failure disaster while mining in the lower coal seam cut across below the upper adjacent coal pillar under shallow cover[J].Journal of China Coal Society,2015,40(9):2033-2039.

[13] 鞠金峰,许家林,朱卫兵,等.近距离煤层采场过上覆T形煤柱矿压显现规律[J].煤炭科学技术,2010,38(10):5-8.JU Jinfeng,XU Jialin,ZHU Weibing,et al.Strata behavior law of coal mining face with short distance to above seam passing through upper seam T crossing coal pillar[J].Coal Science and Technology,2010,38(10):5-8.

[14]霍丙杰,荆雪冬,范张磊,等.浅埋房式采空区下长壁采场动载矿压发生机制[J].岩土工程学报,2019,41(6):1116-1123.HUO Bingjie,JING Xuedong,FAN Zhanglei,et al.Mechanism of dynamic load of longwall mining under shallow room mining goaf[J].Chinese Journal of Geotechnical Engineering,2019,41(6):1116-1123.

[15]霍丙杰,范张磊,谢伟,等.浅埋近距离房式采空区下应力场分析及动压机理研究[J].煤炭科学技术,2019,47(1):179-186.HUO Bingjie,FAN Zhanglei,XIE Wei,et al.Stress field analysis and study on dynamic mechanism under goaf of shallow depth and closed distance room and pillar mining[J].Coal Science and Technology,2019,47(1):179-186.

[16]杨俊哲.浅埋近距离煤层过上覆采空区及煤柱动压防治技术[J].煤炭科学技术,2015,43(6):9-13,40.YANG Junzhe.Dynamic pressure prevention and control technology of coal mining face with shallow depth and contiguous seams passing through overburden goaf and coal pillars[J].Coal Science and Technology,2015,43(6):9-13,40.

[17]陈苏社.综采工作面过上层煤集中煤柱动载矿压控制技术[J].煤炭科学技术,2014,42(6):140-143.CHEN Sushe.Dynamic mine strata pressure control technology of fully-mechanized coal mining face passing through concentrated coal pillars in above seam[J].Coal Science and Technology,2014,42(6):140-143.

[18]李浩荡,张彬.浅埋深综采工作面过集中煤柱压架机理分析[J].煤炭科学技术,2016,44(9):54-60,82.LI Haodang,ZHANG Bin.Analysis on powered support jammed mechanism of fully-mechanized coal mining face in shallow depth mine passing through over concentrated coal pillar[J].Coal Science and Technology,2016,44(9):54-60,82.

[19]李鴻昌.矿山压力的相似模拟试验[M].徐州:中国矿业大学出版社,1998.

[20]钱鸣高,缪协兴,许家林.岩层控制中的关键层理论研究[J].煤炭学报,1996,21(3):2-7.QIAN Minggao,MIAO Xiexing,XU Jialin.Theoretical study of key stratum in ground control[J].Journal of China Coal Society,1996,21(3):2-7.

[21]侯忠杰,张杰.厚松散层浅埋煤层覆岩破断判据及跨距计算[J].辽宁工程技术大学学报(自然科学版),2004,23(5):577-580.HOU Zhongjie,ZHANG Jie.Criterion of broken and limit stride calculation in shallow coal seam cooed with thick loose layer[J].Journal of Liaoning Technical University(Natural Science),2004,23(5):577-580.

[22]侯忠杰.组合关键层理论的应用研究及其参数确定[J].煤炭学报,2001,26(6):611-457.HOU Zhongjie.Study on application of combinatorial key stratum theory and parameters determining[J].Journal of China Coal Society,2001,26(6):611-457.